青浦区污泥干化焚烧项目设计及试运行

上海漾沁环境科技有限公司 吴金武

青浦区位于上海市西部,太湖下游,黄浦江上游,区内目前共10座污水处理厂,脱水污泥约260吨/日。随着污水提标工程与扩建工程的建成投运,污泥量将进一步增加。污泥干化独立焚烧具备自动化程度高、减量化最彻底、最终产物可资源化利用等特点,是污泥处置的几种方式之一。目前国内外已先后成功建成并得到良好运行效果的多个污泥干化焚烧项目。本文以青浦区污泥干化焚烧项目为例,介绍了薄层干化机干化与鼓泡流化床焚烧工艺技术特点。

一、工程概况

青浦区污泥干化焚烧项目位于青浦区天辰路3100号,占地约55亩,主要处理青浦区10座城镇污水处理厂脱水污泥,设计总规模600吨/日。分两期建设,其中近期规模300吨/日(设备机械能力400吨/日)。采用“薄层干化+鼓泡式流化床+烟气处理”的干化焚烧处理工艺,设置两条生产线。

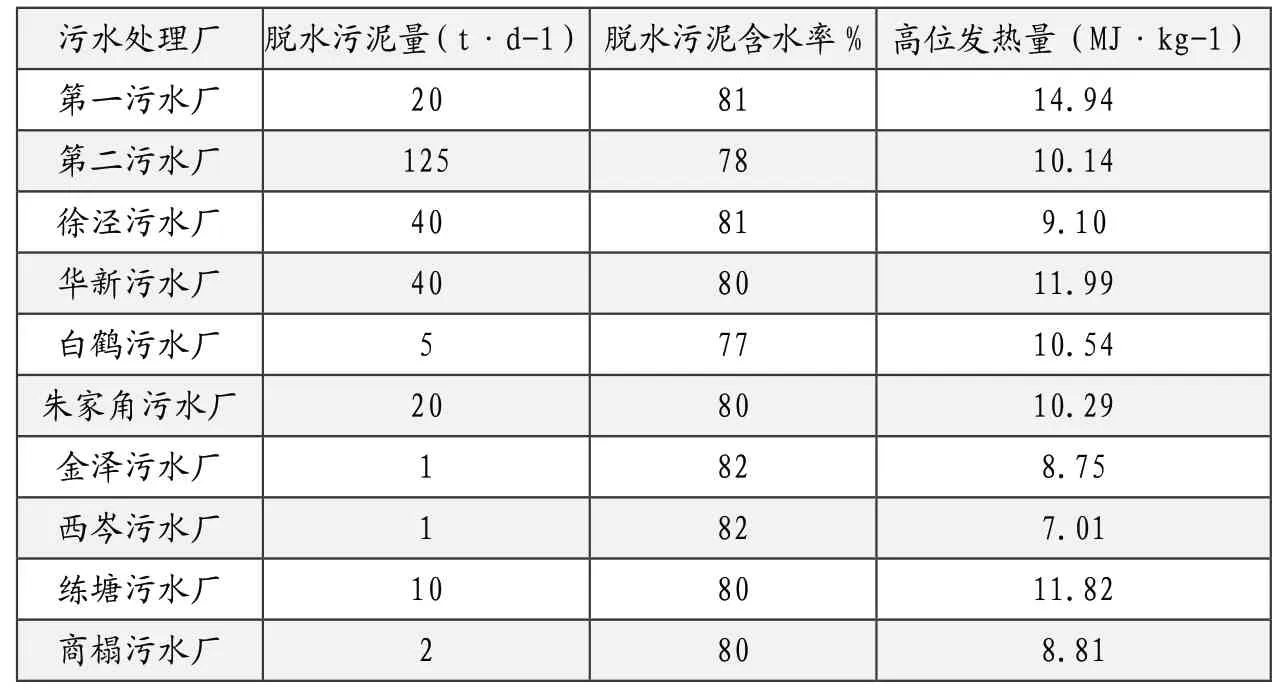

本项目污泥来自青浦区10座生活污水处理厂产生的脱水污泥,泥质数据见表1。

表1 青浦区各污水厂脱水污泥泥质

两条生产线采用薄层干化机进行间接干化,鼓泡流化床焚烧炉进行焚烧处理,配置余热锅炉,配备SNCR(选择性非催化还原脱硝),烟气净化采用“炉内脱硫+静电除尘+小苏打干法+活性炭喷射+袋式除尘+湿法脱酸”的组合工艺进行烟气净化处理。

污泥经干化,含水率由 80%降至55%左右后被送入焚烧炉焚烧。余热锅炉、静电除尘器排出的一般飞灰作为一般废弃物进行资源化利用。布袋除尘器收集的飞灰经稳定化后外运处置。

高浓度臭气送入焚烧炉焚烧,低浓度臭气送入专用臭气处理设施处理,达标后排放。设置混合污水处理系统、脱酸污水处理系统各1套,经处理达标后排入市政污水管网。

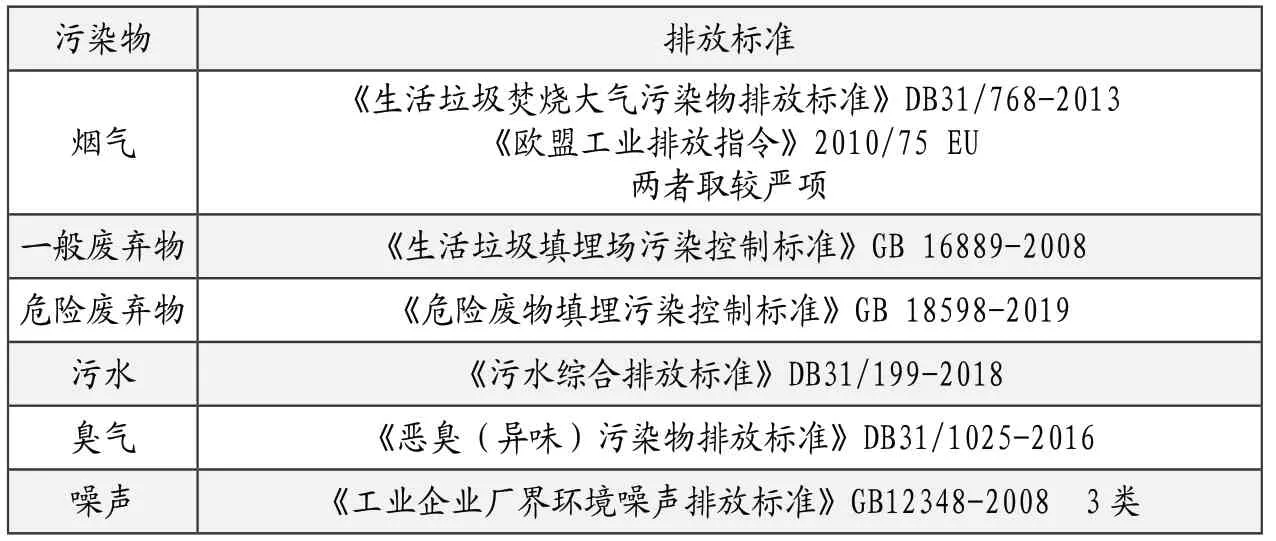

污染物排放标准见表2。

表2 污染物排放标准

二、主要处理单元

(一)污泥接收、储存及给料系统

10座污水厂的脱水污泥经污泥运输车辆送至污泥接收仓。

设置地下式不锈钢接收仓2座,每座45m3。接收仓配置液压滑架、螺旋输送机、螺杆泵。螺杆泵将接收仓污泥输送至污泥储存仓。湿污泥接收仓设有负压吸风系统,保证臭气不外漏。收集的臭气作为焚烧系统送入焚烧炉高温焚烧。湿污泥接收仓间上方靠近焚烧间侧墙设有焚烧炉一次风机(流化风机)吸风口,抽吸湿污泥接收仓间内臭气作为焚烧炉燃烧空气,并使湿污泥接收仓间呈负压状态,防止臭味和甲烷气体的积聚和溢出。此外在湿污泥接收仓间加设通风除臭系统,保证焚烧炉正常及停炉期间,从湿污泥接收仓间抽出的臭气在经过除臭装置净化、脱臭后排出,以避免臭气外溢污染环境。

设置地上式钢制储存仓4座,每座容积400m3。储存仓配置液压滑架、螺旋输送机、螺杆泵。螺杆泵将储存仓污泥输送至薄层干化机。储存间设有负压吸风系统,保证臭气不外漏。收集的臭气作为焚烧系统流化风送入焚烧炉高温焚烧。

(二)薄层干化系统

污泥干化系统采用“薄层干化+载气冷凝”的干化工艺,设置4台薄层干化机,单台干化机换热面积50m2,蒸发量2.8t/h,热源为0.9MPa(G)饱和蒸汽,设计进泥含水率75-82%,设计出泥含水率40-60%。

干化机转子上安装固定的不同角度的传输和摊开叶片,使进入其中的污泥在筒体内表面的热壁上得到布料、摊附、刮浆、搅拌、返混、自清洁、输送。即,进入干化机的污泥被不停转动的转子连续分布于热壁的表面形成物料薄层,在不断运动的过程中,所含水分被蒸发。一般而言,湿污泥在薄层干化机内的停留时间为15min左右。

干化过程中产生的载气在干化机内部与污泥逆向运动,从干化机上部的载气管口排出。载气进入载气冷凝器,在载气冷凝器中,通过与冷却循环水间接换热,水分从载气冷凝器中冷凝下来,最终排入污水处理车间;同时少量不凝气体(空气和污泥中的挥发物)及水蒸气,由尾气风机输送至焚烧炉。

干化机产出的含水率55%左右的半干污泥进入到焚烧炉系统的中间缓冲仓,之后经污泥螺旋输送机进入焚烧炉焚烧。

(三)流化床焚烧系统

本项目焚烧系统包括:污泥进料系统、焚烧炉系统、燃烧器系统、燃烧空气系统、脱硫脱硝系统、砂循环补给系统等子系统。

设置4套半干污泥输送系统,输送含水率55%左右的半干污泥,分别对应两条焚烧线焚烧炉的4个污泥入口。经干燥机干化后的干污泥垂直落入经干污泥缓存仓内,并通过干污泥缓存仓给料机送入焚烧炉内。

设置2台鼓泡流化床焚烧炉,焚烧炉是一个圆柱形反应器,Φ5560/3750×14050mm,在反应室内无移动部件。反应器的下部由带喷嘴的底盘封闭。反应器下部充满可被空气流化的砂。空气通过安装于底盘的喷嘴喷入。喷嘴盘下面的风箱提供均匀的空气以流化砂和燃烧。流化床上部空间被称为悬浮区或后燃烧区。悬浮区设计成有足够的容积以保证有足够的停留时间,烟气温度明显高于最低温度,但不高于灰渣熔点。温度、停留时间及湍流度(3T条件)是实现完全燃烧的根本保证,焚烧工艺的效率可通过烟气中 CO 含量来表示。当湍流度很高时,即使温度较低,也可以实现完全燃烧,由于温度较低,可以有效防止NOx生成。焚烧炉外壳为低合金钢板,局部承压区域采用高强度调质低合金钢,炉内耐火材料的支撑板采用不锈钢,喷枪、喷嘴、进料端等接口的炉内部分均采用不锈钢。耐火内衬需充分适应热胀冷缩的变化和炉内烟气的化学反应,耐火砖能耐高温、耐磨、耐侵蚀,不会因温差伸缩造成衬砌体的脱落,使用寿命长,且容易修补。焚烧炉的耐火内衬设计了保温层,炉壳外表面不再进行保温,炉壁具有适当的温度,以避免烟气冷凝导致腐蚀。为杜绝操作人员可触及区域的烫伤风险,采用在炉壁外安装物理安全格栅及警示牌的方式进行安全保护。

焚烧炉配有上部启动燃烧器和下部辅助燃烧器,起到助燃、稳燃的作用。采用天然气作为燃料。半干污泥在焚烧炉中充分燃烧,有机物得到分解,水分蒸发,烟气在高于850℃的状态下在炉内停留时间大于2s,而后进入余热利用系统。

一次风由污泥系统的臭气及部分新鲜风组成。经过一次风机加压输送到高温空预器与蒸汽进行换热,加热后的一次风从焚烧炉底部进入,用于石英砂流态化及物料燃烧。

采用在炉内投加石灰石的方法在燃烧过程中脱硫;高温脱硝采用非催化法(SNCR法)控制NOX。尿素箱中的尿素溶液经尿素泵加压后,通过尿素喷枪送入焚烧炉,烟气与喷入的尿素溶液充分混合,烟气中NOX组分在O2的存在下还原成N2和水,与此同时尿素溶液水分全部被烟气汽化并带走。当烟气中氮氧化物含量超标时,启动脱硝系统进行脱确。

焚烧炉底部床料经过冷渣器冷却、振动筛筛分后进入输砂仓泵。输砂仓泵直接将床料输送至石英砂缓存仓后补至焚烧炉;当床料不合格时可输送至飞灰仓。外购新砂经石英砂输送机、石英砂提升机输送至石英砂储仓,再由输砂仓泵输送至石英砂缓存仓。

(四)烟气净化系统

本项目拟焚烧的污泥含硫率相对较高(干基硫含量1.26%),经初步计算,焚烧后产生的烟气主要污染物SO2源强浓度高达3500mg/L以上。为避免湿法脱硫过高的废水治理投入和废水脱盐技术风险,本项目拟通过炉内石灰石脱硫、小苏打干法脱硫组合工艺净化烟气,实现烟气治理的达标排放,避免高盐浓度废水产生。在极端高含硫污泥焚烧工况下,为满足日益严格的环保监管要求,净化系统末端增设湿法脱硫装置,利用其低烟气浓度下高脱硫特性,与前端“炉内脱硫+小苏打干法脱硫”连锁使用,可弥补“炉内脱硫+小苏打干法脱硫”组合工艺的不足,确定烟气排放值100%满足并优于排放标准。

从余热锅炉、静电除尘器排出的灰渣、一般飞灰合计年产量约11400吨,经活化、复合等处理方式,形成的辅助性胶凝材料等产品应用于混凝土工程。布袋除尘器收集的危险飞灰(暂定)年产量约1100吨,经螯合稳定化满足《生活垃圾填埋场污染控制标准》(GB16889)后外运填埋处置。

(五)污水处理系统

与国内大多数已建项目不同,本项目未建设于污水厂界内或与污水厂毗邻,具备“孤岛”建设运行特征。项目设计混合污水处理系统、脱酸废水处理系统各1套。

其中,混合污水处理系统对污泥干化冷凝水、地坪冲洗废水、化验室废水进行处理,设计处理规模300m3/d,采用二级A/O+超滤+高级氧化处理工艺。污水进入调节池,起到均衡水量、均化水质及降温的作用。由于原水的C/N较低,因此根据需要在调节池内投加碳源。经过均质均量的废水,通过提升泵进入后续的MBR生化系统,去除可生化有机物、氨氮、TN和TP等污染物。MBR由反硝化、硝化和超滤单元组成。经过MBR处理的出水采用高级氧化进一步去除有机物后,清液达标排放。产生的污泥采用污泥脱水工艺,脱水污泥含水率80%,送至焚烧装置处置。

脱酸废水处理系统对脱酸塔产生的废水进行处理,设计460m3/d,采用混凝沉淀+多介质过滤处理工艺。脱酸废水先经冷却器换热冷却后进入废水收集池,调节池内设置曝气装置,用于氧化还原性物质及作为搅拌的作用。调节池内废水通过原水泵送入反应池,在1#反应池内加入液碱、螯合剂用于去除洗烟废水中的大部分重金属离子,并与其发生化学反应生成沉淀,在2#反应池内加入三氯化铁;在3#4#反应池内投加絮凝剂、混凝剂用于加强沉淀效果,沉淀池上清液溢流至中和池,在中和池内投加盐酸,调节pH至6.5-7.5之间后进入过滤原水池。过滤原水池出水进入多介质过滤器后进入排放水池。沉淀池内产生的污泥由污泥泵排入混合污水污泥处理系统。

(六)除臭系统

臭气主要来自污泥处理车间卸料大厅、湿污泥接收仓及接收仓间、湿污泥储仓及储仓间、污泥干化机及干化车间、污水处理车间等污染源挥发出的有机污染物(VOC)。污泥干化载气、污泥储存仓、接收仓废气等浓度高、成分复杂的废气,经管道输送至焚烧炉焚烧。其他如卸料大厅、湿污泥储存仓间、污水处理区等低浓度臭气,送入除臭系统处理,设计处理规模90000m3/h,采用酸洗+碱洗+生物除臭组合处理工艺。臭气先经过酸性洗涤段进行洗涤,气体经自下向上流动与自上向下均匀喷洒的硫酸溶液吸收剂在中间介质多面空心球填料上的不断接触,气液两相充分接触传质,使臭气中以氨为主的碱性有害气体污染物得到吸收净化。净化后的气体进入碱洗段,臭气中的酸性成分在碱性液的喷淋液在空心球填料上充分接触反应得到吸收净化。而后进入一体化生物除臭设备,在生物过滤段通过气液,液固传质,臭气被多种微生物降解,最后达标排放。

三、工程特点

(一)平面、空间布置合理

结合地块特点,考虑生产、公辅和办公之间功能分区,结合风玫瑰图,统筹人流、物流及近远期关系,优化平面布局,充分利用垂直空间,缩减各类管线长度,节约投资、降低能耗,提升土地利用率。

(二)BIM智慧工程

采用三维正向BIM设计,模型对项目各分系统优化布局,能空间协调,避免碰撞冲突,减少设计错误与漏洞,提高设计质量,可直接生成材料清单,减少繁杂的工程量计算、统计工作。

(三)污泥输送顺流设计、错落有序

本项目依据顺流设计、错落有序原则,将薄层干化机布置于12.5m平台。干化后的物料重力跌落至干污泥缓冲仓,再依靠短距离输送,通过给料螺旋均匀输送入焚烧炉焚烧,避免较长距离输送或多级输送弊端。

(四)除臭设计合理、高效

依据区域划分、分区收集、分质处理原则,将高浓度低气量臭气作为一次风引入焚烧炉燃尽;将中低浓度臭气,分别按不同的换气次数收集至末端处理装置处理,实现所有臭气收集组织化、处理全达标的治理目标,彻底改观“污泥厂臭气熏天”的公众认知。

四、结语

(1)随着项目的建成投产,能完全满足区内污泥的安全处置需求,年可处置污泥109500吨(80%含水率),进一步实现了污泥处置的“无害化、减量化、资源化”,社会和环境效益较为显著。

(2)项目采用DCS控制系统收集、监控污泥接收、输送、干化、焚烧、烟气处理、污水处理、除臭处理的全过程工艺参数、设备运行状态,实现了过程控制的全覆盖,自动化程度高,且保护定值设置合理、连锁可靠,极大地提高安全、可靠性。

(3)项目72+24h调试性能测试表明,在污泥含水率78%-82%范围内,系统处理负荷可达449.56t/d。测试期内,单位污泥处置的自来水消耗约0.7-1.0m3/t;电力消耗约72-84kW·h/t;天然气消耗约37-42m3/t,主要能源消耗及物料药剂消耗统计折算的污泥干化焚烧直接生产成本为220-250元/t。

(4)项目的烟气处理采用组合工艺,实现了烟气的稳定达标,颗粒物、SO2、NOx、CO等排放指标均远远低于排放限值。污水处理采用生化+物理强化工艺,排放COD在150mg/L以下,其他指标均达纳管标准。臭气排放的NH3、H2S等指标均达标准。