氦气纯度低导致PVD腔室冷泵异响问题的分析方法

武学伟 WU Xue-wei;刘春光 LIU Chun-guang;李伯 LI Bo

(①北京北方华创微电子装备有限公司,北京 100176;②北京飞机维修工程有限公司,北京 100621)

0 引言

冷泵在工作时会产生有规律的声音,当出现杂乱的声响,或者冷泵无法启动时,可能的原因有:冷头活塞变形与气缸的摩擦增大;冷泵冷头内有油脂;氦气不纯等。本文结合实际生产过程出现的问题和处理经验总结,介绍通过RGA原理来分析氦气纯度不足导致冷泵无法启动或冷泵异响问题。

图1 冷泵结构示意图

1 测试原理

利用RGA(残余气体分析仪)的功能分析待检氦管中氦气的气体成份。

第一步:将测试平台腔体抽至mtorr级别,并保证真空度在选用的RGA允许的量程内;

第二步:将待检氦气管路中的氦气通过测试平台的MFC向测试平台内充1sccm的气量;

第三步:RGA开始工作记录此时测试平台内部的气体成份流量,通过流量变化图评估待检氦管内的氦气是否为高纯氦气。

2 准备条件

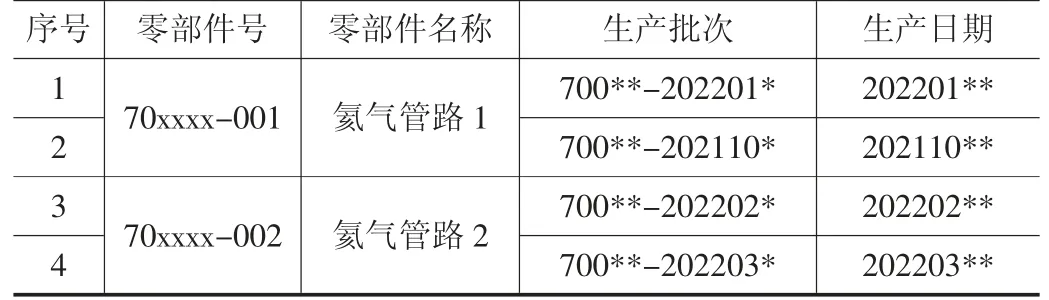

测试平台按照图2已经搭建完成(若没有测试平台可借用现有的机台结构替代测试平台);

图2 测试平台结构示意图

无问题氦管1根(氦气纯度满足99.999%);

待检测的氦管样本若干根,本次试验选用4根管路进行说明,样本尽量包含系统中所有管路,生产批次和月份范围尽量广泛。(表1)

表1 待检氦管样本

3 测试思路

通过RGA测试三组场景下的气体成份分析进行对比,从气体成份数据变化判定待检氦管内氦气是否是高纯氦;场景一:初始环境,测试平台气体成份:目的排除腔室和工装本体的干扰;场景二:无问题氦管气体成份:用来与待检样本He管对比;场景三:待检测的氦管样本气体成份。

图3 氦管连接工装

4 测试方案

4.1 初始环境分析

①打开调压阀,打开MFC,打开气动隔膜阀,将测试平台抽至1e-7Torr以下;

②连接并打开RGA检测测试平台内各气体的流量;记录初始环境的气体成份。

从图4曲线和流量可以看出初始环境中的气体成份以Water、N2为主,但含量极低;He、O2、Ar含量更低。

图4 初始环境各气体流量图示

4.2 无问题氦管内气体成份分析

①关闭手动调压阀,关闭MFC;

②将无问题的氦气管接入图2右侧的氦管连接工装上,如图5;

图5 氦管连接示意图

③手动调节调压阀压力至15psi左右;

④打开MFC给1sccm,RGA记录了测试平台内气体成份的变化,待RGA数据稳定后,关闭MFC平稳一会;再次通过MFC给1sccm,通过变化的过程和稳定的过程可以判断被测试的氦气管路内部气体成分;

⑤关闭手动调压阀,关闭MFC;

⑥拆除无问题氦管,这时氦管连接工装中还存在残留氦气,需要再次打开气动隔膜阀、MFC将测试平台重新抽真空至1e-7Torr以下。

从图6曲线和流量得出的结论:无问题氦管中只有高纯He,满足冷泵运行要求。

图6 无问题氦管各气体流量图示

判定的依据:通过MFC给测试系统1sccm的流量后,通过RGA分析仪测试He的流量出现波峰,流量瞬间增大,其他成份Water、N2、O2、Ar没有出现波峰,含量极低。

4.3 待检样本He管气体成份分析

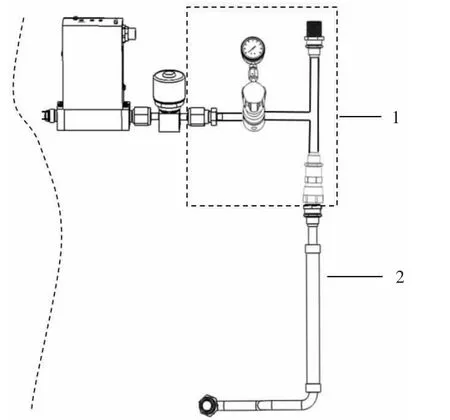

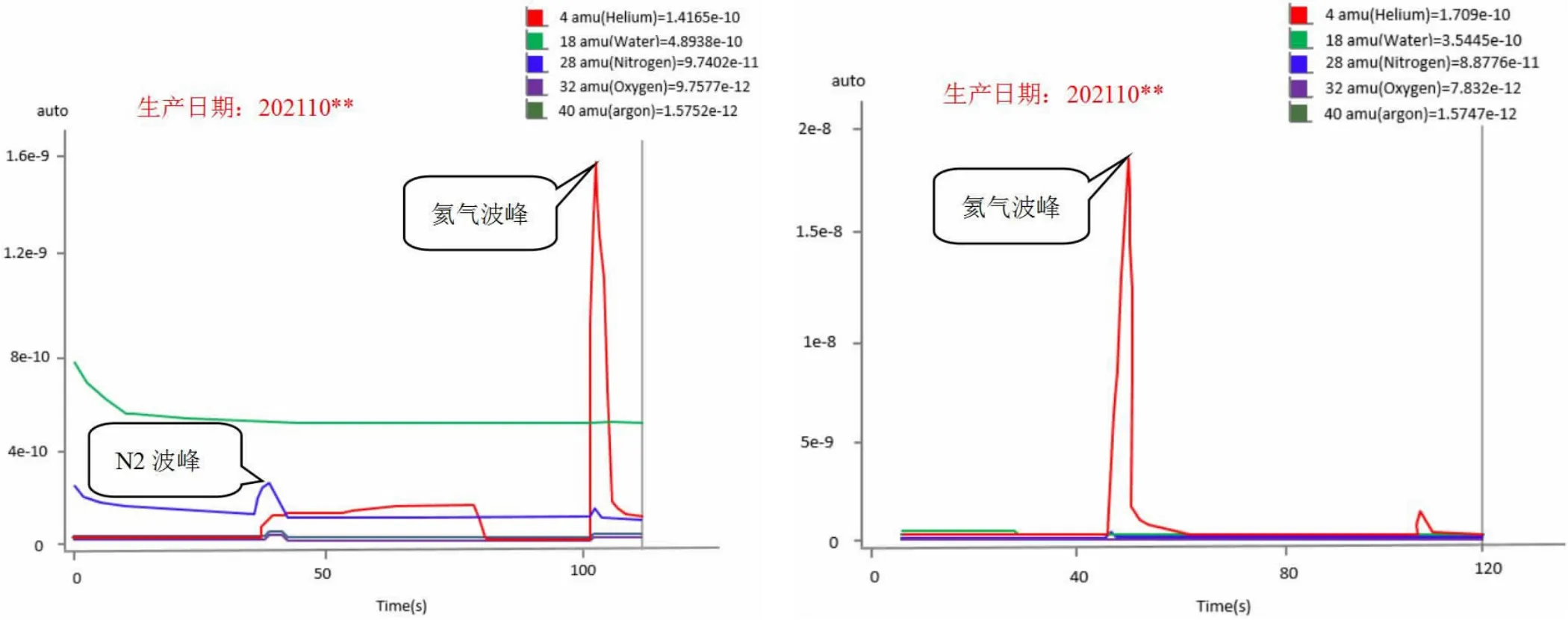

重复第二步的操作,分析待检样本He管的气体成份,从图7曲线和流量得出的结论:生产日期为202201**的零部件号为70xxxx-001的氦管N2的含量较大。

图7 70xxxx-001氦管各气体流量图示

判定的依据:通过MFC给测试系统1sccm的流量后,通过RGA分析仪测试He和N2的流量出现波峰,流量瞬间增大,其他成份Water、O2、Ar没有出现波峰,含量极低。

从图8曲线和流量得出的结论:生产日期为202202**的零部件号为70xxxx-001的氦管N2的含量较大,含有一定的Ar;生产日期为202203**的管路中Ar的含量较大,同时含有一定的N2。

图8 70xxxx-002氦管各气体流量图示

判定的依据:通过MFC给测试系统1sccm的流量后,通过RGA分析仪测试202202**的管路He和N2的流量出现波峰,流量瞬间增大;202203**的管路He、N2、Ar出现波峰。

5 测试结论

结论:从表2的数据可以证实是因为氦管中氦气的纯度低导致的冷泵异响,通过更换测试合格的高纯氦管,冷泵正常启动,异响问题得到有效的解决。启发:对于氦管零部件质量控制需要对氦管制作工艺的整个环节进行潜在的风险分析,在质检环节增加过程检测。

表2 样本成份测试结果

6 说明

本方法简单易操作,可以分析出氦管中是否含有其他成份,快速地锁定由于氦气纯度不够导致的冷泵异响或无法启动问题,但只限于排除或确定是由于氦气的纯度低造成的冷泵异响,不能排除其他方面的原因。所以借鉴本方法时要有针对性的应用。