四轴支架搬运车转向机构设计

许联航

(国能神东煤炭集团技术研究院,陕西 榆林 719315)

0 引言

液压支架搬运车是专门针对综采工作面搬家倒面过程中液压支架的倒运或长距离运输而研制开发的一种新型特种工具,是现代化采煤工艺必不可少的辅助运输设备[1]。目前,国内使用的液压支架搬运车吨位涵盖50 t、55 t、80 t,均为铰接式结构型式,且已属成熟产品,但其对负载重心变化适应性较差,重心偏移会导致其转向灵活性变差,故航天重工公司研发团队研制了一款U型支架搬运车来解决以上技术问题[2]。

车辆转向机构是一个较为复杂的空间机构,是通过对左右转向车轮之间的合理匹配来保证汽车能沿着设想的轨迹运动的机构[3]。它对汽车操纵稳定性有重要影响,因此对于车辆来说转向机构的设计尤为重要。对于车辆转向系统的设计要求能够保证汽车具有高的机动性;在转向盘和各转向轮的转角间应保证运动学和动力学关系的协调[4];同时,转变向机构与悬架转向装置的运动干涉应最小。针对车辆转向系统的设计要求,采用传统的设计方法不能很好的满足,它会受到经验设计的约束,设计周期长,效率低,而采用当今比较流行的动力学仿真技术,能降低工程制造和测试费用[5],在产品设计出来之前,就可以发现并更正设计错误,完善设计方案,在产品开发过程中,减少所需的物理样机数量。同时能够分析其动力学特性,用软件在理论上分析车辆在行驶时,转向是如何动作以及转向系统总成中各部件的受力情况,进行动态的分析和仿真模拟[6],分析出各部件最佳运行状态的条件以及如何改善转向系统,并使整个转向系统结构更加紧凑,满足各方面的设计要求[7]。

在这样的背景下,将虚拟样机应用于车辆转向系统的设计及制造中,就可以克服由传统设计方法带来的诸多缺点,使设计人员在设计阶段就能仿真模拟车辆转向系统的运动,掌握车辆转向系统的动态性能,不仅缩短新产品研发的周期,提高产品的设计质量,而且降低产品的研发成本,提高企业的竞争力和转向系统一次设计成功率。转向机构的设计对转向精度起着决定性的作用[8],另一方面还对整车行驶安全性、耗油性、舒适性、轮胎寿命等方面有一定的影响。因此车辆的转向机构是一个重要的研究方向,减少轮胎磨损,使车辆具有良好的道路通过性、稳定性和安全性是液压支架搬运车整体结构设计中的关键所在。

1 技术指标

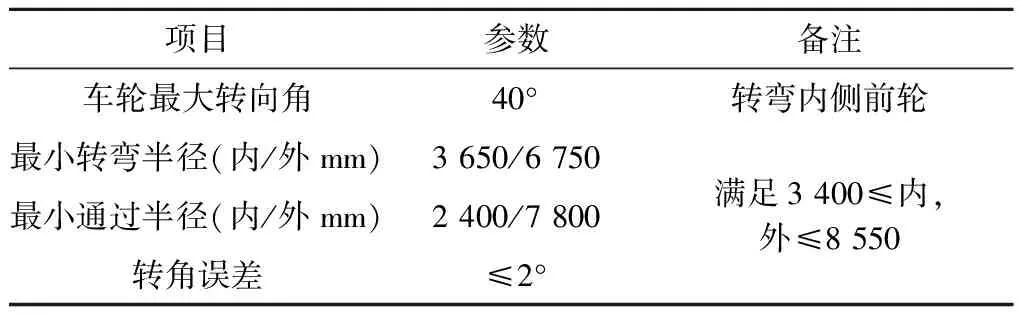

根据技术要求,转向机构主要性能参数应达到表1要求。

表1 WC80Y支架搬运车性能参数转向部分

2 多轴转向系统的组成

采用整体式车架设计,与传统液压支架搬运车采用铰接式车架不同。由汽车行驶理论可知,汽车转向时内外车轮的转角应有一定的比例关系,这种比例关系一般由转向梯形机构来实现。转向梯形有整体式和断开式2大类[9]。

一般工程车辆转向机构分为2种,一种是整体式转向机构,即转向横拉杆为整体式,转向助力缸推动车轮实现转向动作,此种方式结构简单、可靠;另一种是断开式转向机构,即转向横拉杆分为2根,通过中心转向盘连接,转向助力缸推动中心转向盘或者车轮,进而协调横拉杆运动,实现转向动作,此种方式协调点较多,结构复杂[10]。

因U型车架结构限制,采用整体式转向机构设计,横拉杆长度约为4 m,重量大且稳定性较差,同时需要较大的转向节臂外形尺寸,且运动协调干涉较多,实施困难;因此采用断开式转向机构设计,同时将中心转向盘改为分体式的梯形连杆结构,并且采用转向油缸推动车轮驱动转向的方式,前后分组设计,前两轴线转向角度采用连杆协调,后两轴线转向角度采用液压联动协调。

液压支架搬运车转向机构主要由转向节臂、转向拉杆、转向油缸等组成,通过油缸、转向拉杆和液压联动,实现全轮八字转向。

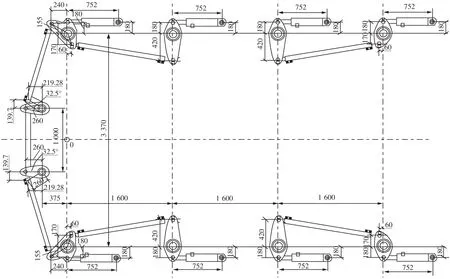

转向系统采用前后转向液压联动的方式,初始机构布置及点位如图1所示,车辆的一、二轴的转向由方向盘控制、转向梯形机构协调,按驾驶员的操作进行转向,三、四轴的转向通过液压联动推动三、四轴的转向油缸动作,实现三、四轴的转向。

2.1 转向节臂

绝大多数车辆的转向节臂用锥形三角细花键与转向器摇官轴的外端连接,其小端带有球头销孔,以便与转向纵拉杆作空间铰接连接。

2.2 转向纵拉杆

纵拉杆上的球头销承受静向弹簧力可以使球头销磨损后自动补偿间隙,并能缓和由道路经转向节管传来的反冲力。其变形量受弹簧座的限制,以防止弹簧超载,弹簧预紧力可通过端部螺塞进行调节,以保证无间隙啮合。

2.3 转向横拉杆

横拉杆两端接头借螺纹与横拉杆杆体连接,两端螺纹旋向相反,故转动横拉杆杆体时,可改变转向横拉杆的总长度,调整转向轮的前束值,为防止接头松动,在其螺纹部分制一切口,使其具有弹性,通过夹紧螺栓的夹紧,使拉杆杆体与接头实现可靠连接。

两端的球头销的尾部是与梯形臂相连,上下球头座由耐磨的聚甲醛制成,装配时其凹凸部分互相嵌合。弹簧保证球头座与球头的紧密接触,且有缓冲作用,弹簧的预紧力由螺塞调整。

3 转向机理及结构设计优化

首先根据同类车辆初选各铰接点位置,然后按照最佳转角理论在保证无运动干涉的情况下确定最佳点,之后计算转向阻力矩,根据转向阻力计算确定各构件的最大转向力,在满足各构件力尽可能小的情况下,并在此基础上进行构件的几何参数确定,并进行强度、刚度校核。

图1 转向机构布置Fig.1 Arrangement of steering mechanism

3.1 转向机理

车辆在转向时,为了减少轮胎的磨损和行驶阻力,要求所有车轮均做纯滚动而无滑动,或只有极小地滑移。显然,只有所有车轮的轴线相交于一点方能实现。在一般转向条件下,每个车轮的转向半径是不同的,因此同一转向轴上的2个转向车轮转角,即外侧车轮的转向角和内侧车轮的偏转角之间需满足下列方程式,即阿克曼公式[11]

cotβi-cotαi=B/Li

(1)

式中,βi为车辆第i轴外轮转角,i取1,2,…;αi为车辆第i轴内轮转角,i取1,2,…;B为同轴两主销中心线延长线到地面交点之间的距离,mm;Li为第i轴到转向中心线的距离,mm。

3.2 转向系统设计

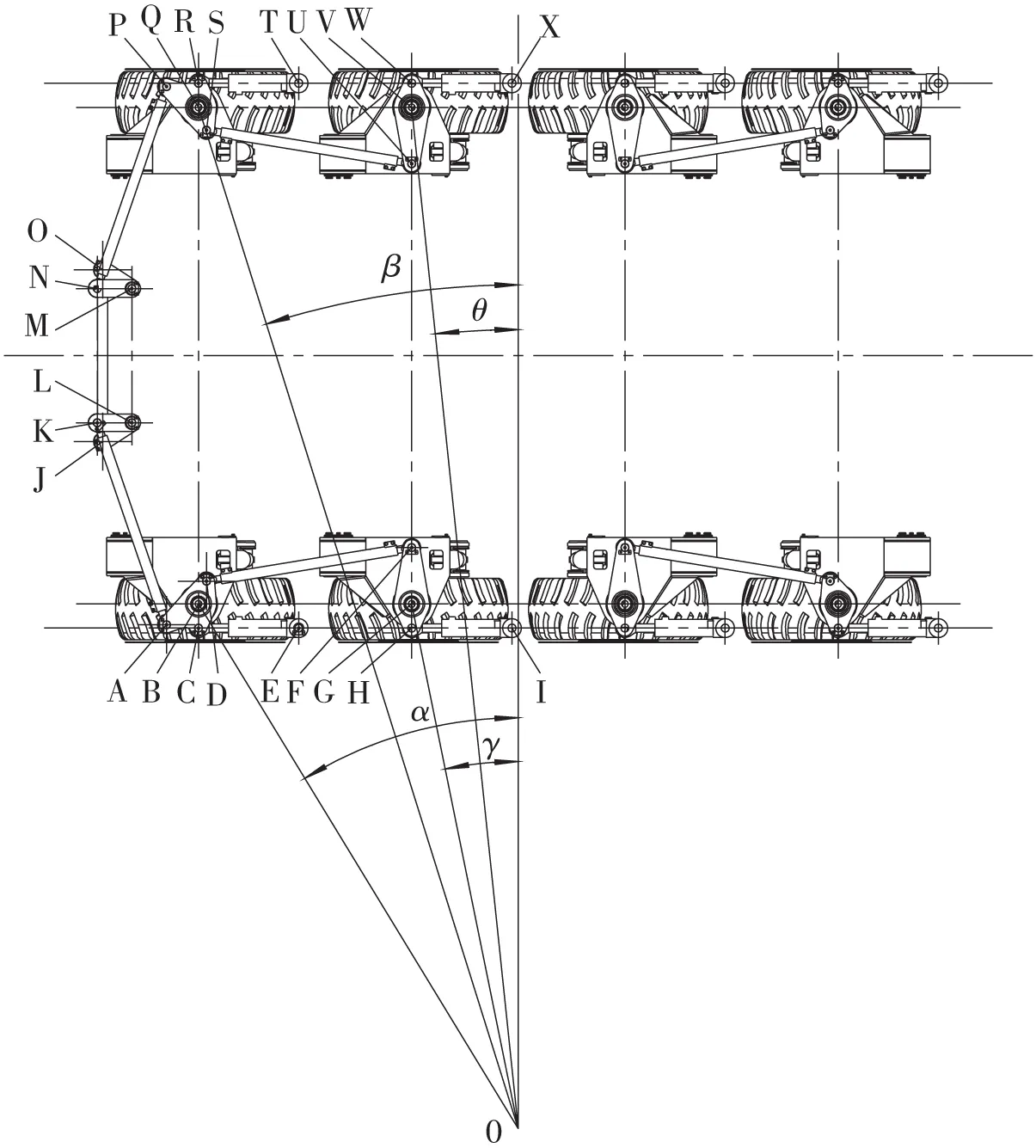

WC80Y液压支架搬运车为四轴线车,如图2所示,将车辆按照轴线自前端开始依次编号为第1轴、第2轴、第3轴、第4轴,瞬时转向中心O在第2轴线和第3轴线的对称线上,L为轴距,B为轮距。令第1轴的内轮转角和外轮转角分别为α和β,第2轴的内轮转角和外轮转角分别为γ和θ,根据车辆理论转向特性,得到第1、2轴线内外侧车轮转角需满足

cotβ-cotα=2B/3L

(2)

cotθ-cotγ=2B/L

(3)

cotγ=3cotα

(4)

cotθ=3cotβ

(5)

在本转向机构方案设计时,要考虑由转向杆系决定的第1轴线外轮和第2轴内、外轮实际转角与式(2)~(5)决定的理论转角的偏差。

图2 转向点位及转角设置Fig.2 Steering point and corner setting

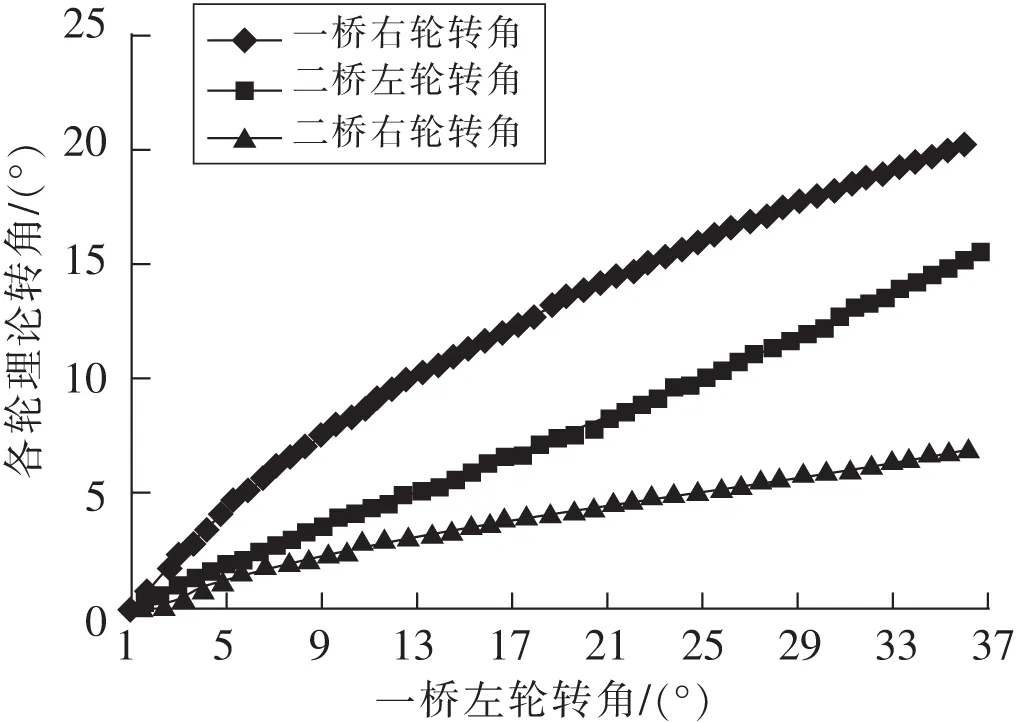

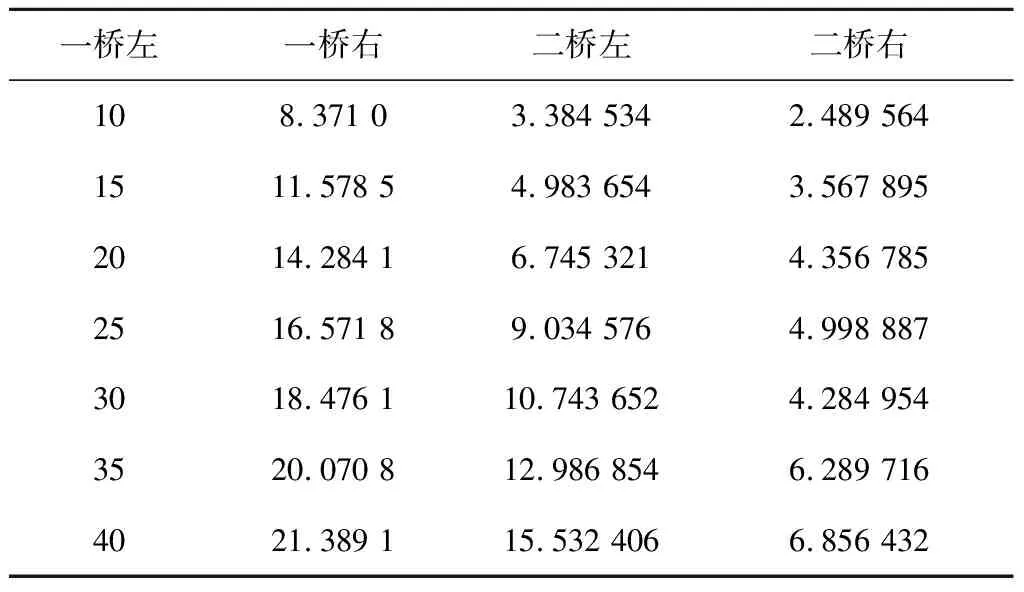

表3为部分转向角度时各轮理论转角值,图3为各桥理论转角曲线图,在实际设计中,要求第1轴线外轮和第2轴线内外轮实际转角与理论转角偏差尽可能最小。

3.3 ADAMS仿真软件介绍

ADAMS,即机械系统动力学自动分析(Automatic Dynamic Analysis of Mechanical System),该软件是美国MDI公司开发的虚拟样机分析软件。目前,ADAMS已经被全世界各行各业的数百家主要制造商采用。

图3 各桥理论转角曲线Fig.3 Theoretical angle curve of each bridge

ADAMS软件使用交互式图形环境与零件库、约束库、力库,创造完全参数化的机械系统几何模型,其求解器采用多刚体系统动力学理论中的拉格朗日方程方法,建立系统动力学方程,对虚拟机械系统进行静力学、运动学和动力学分析,输出位移、速度、加速度和反作用力曲线。ADAMS软件的仿真可用于预测机械系统的性能、运动范围、碰撞检测、峰值载荷以及计算有限元的输入载荷等[12]。

ADAMS一方面是虚拟样机分析的应用软件,用户可以运用该软件非常方便的对虚拟机械系统进行静力学、运动学和动力学分析。另一方面,又是虚拟样机开发工具,其开放性的程序结构和多种接口,可以成为特殊行业用户进行虚拟样机分析的二次开发工具平台。

3.4 动力学仿真

采用ADAMS进行参数化建模,以车辆第1轴线所在轴为Y轴,车辆纵向中心线为X轴建立坐标系进行参数化建模,坐标系的建立与汽车设计中通用坐标系的建立相同,以确保参数表达的一致性,参数化模型如图4所示。

图4 转向机构参数化模型Fig.4 Parametric model of steering mechanism

设置一组初始位置,见表2,以表内参数为原数据进行参数优化。

根据阿克曼公式,将一轴由侧车轮转角视为理想阿克曼转角,可推导出其他车轮相应的输出角,见表3。

根据ADAMS仿真结果,得到整车转向35°时,其中二桥左转角15.687 54°,与理论值13.136 08°偏差约大于2°,该模型点位需要优化。

表2 各铰接点的初始位置

表3 各轮理论转角

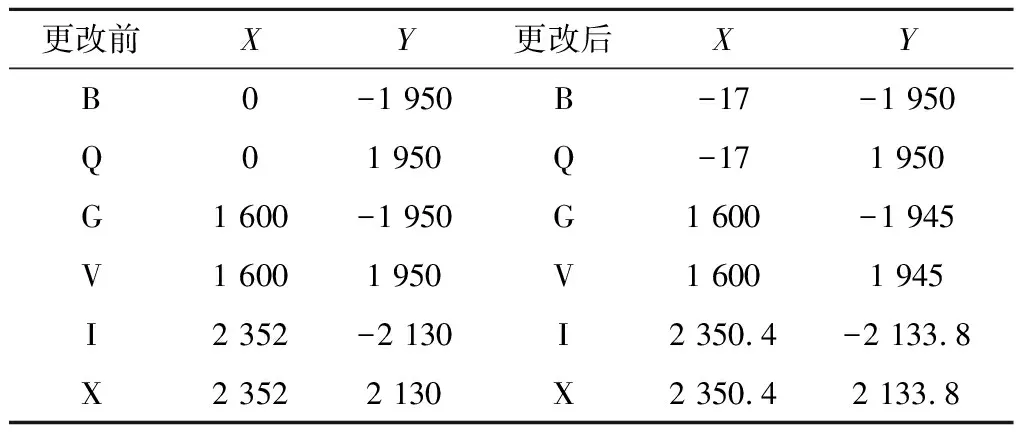

3.5 转向机构点位优化

ADAMS环境提供参数化建模与系统优化功能。在建立模型时,根据分析需要确定相关的关键变量,并将这些关键变量设置为可以改变的设计变量。本次转向结构优化研究的设计方法是以内侧车轮转角为自变角,外侧车轮转角为因变角,通过横拉杆协调,外侧轮随动,使外侧车轮实际转角尽可能逼近理想转角。通过改变横拉杆两端连接点坐标,利用ADAMS多次仿真计算,得到各连接点的最佳坐标值,经过优化,点位坐标更改见表4。

表4 转向机构各关键连接点点位优化变化情况

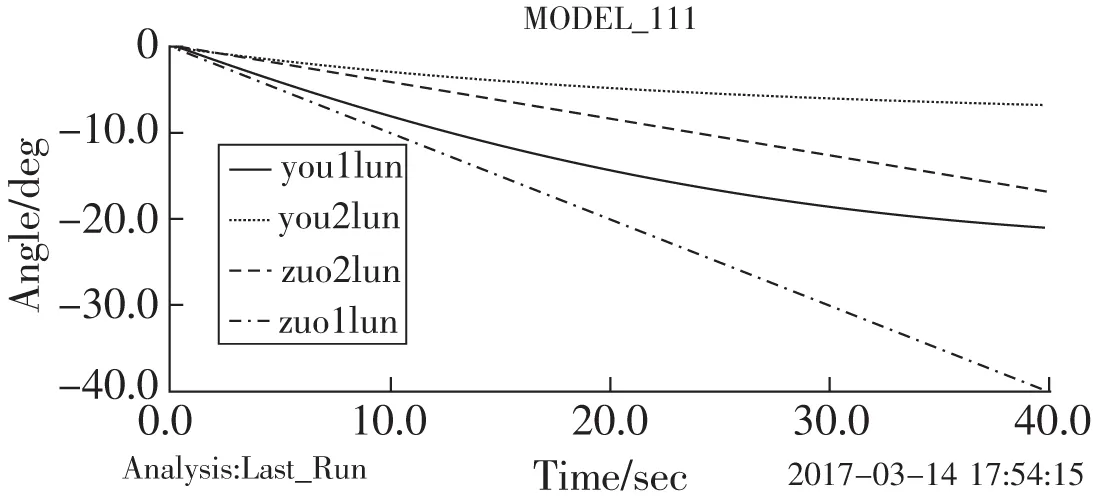

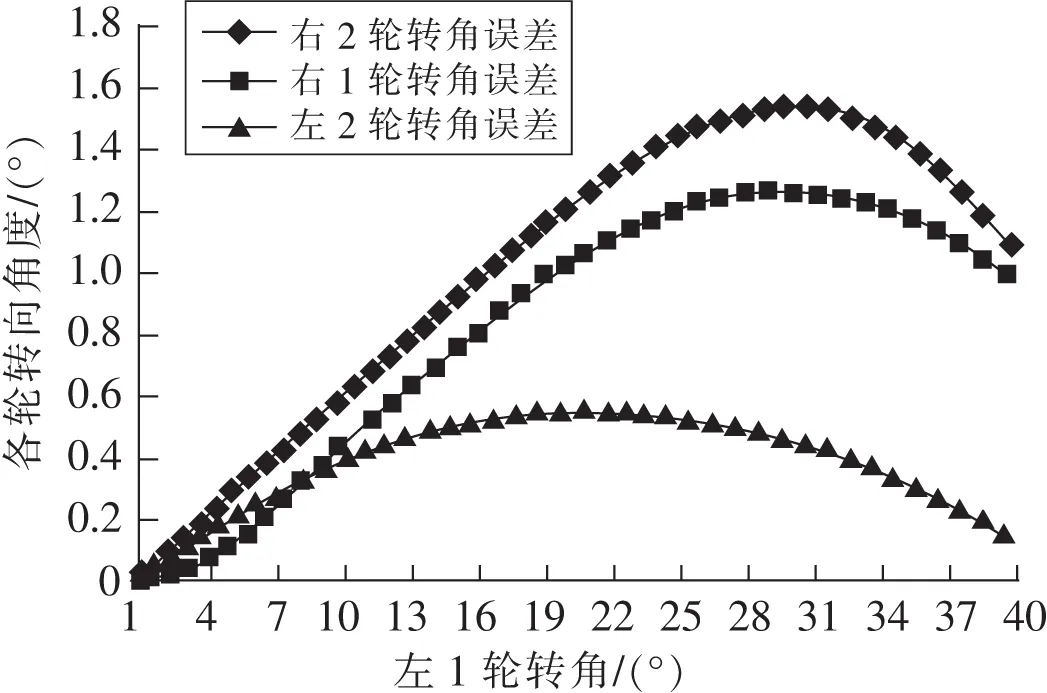

更改点位后,ADAMS仿真结果如图5~6所示,具体仿真转角值见表5。

图5 各轮实际转向角度Fig.5 Actual steering angle of each wheel

图6 各轮转向角度误差Fig.6 Steering angle error of each wheel

经仿真最大转角误差为1.53°,出现在整车转向30°时,转角差值<2°,因此布置满足转向要求。

3.6 转弯半径计算

转弯半径是车辆转向中心到外转向轮与地面接触点的距离,转弯半径很大程度上表征了汽车能够通过狭窄弯曲地带或绕开不可越过障碍物的能力,转弯半径越小,车辆的机动性能越好。

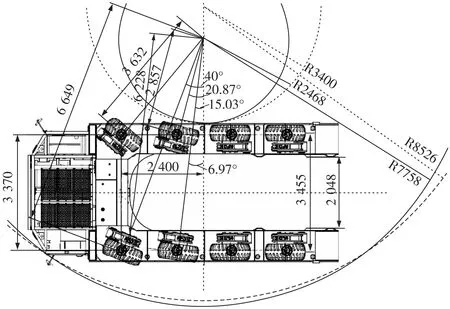

表5 转向机构最终仿真转角

转向系统最佳点位确认后,还需对整车的转弯半径进行校核。作图法得到最小转弯半径R=6 650 mm,整车通过半径(内/外)R=2 470/7 760 mm,当内通过半径为3 400 mm时,外通过半径为8 530 mm,转弯半径计算示意如图7所示,满足技术指标要求。

图7 最小转弯半径和通过半径示意Fig.7 Schematic diagram of minimum turning radius and passing radius

4 结语

本文通过动力学仿真软件ADAMS对转向系统进行动力学仿真及参数化分析,得到转向系统最优结构布置,该分析方法相较于作图法效率更高,准确度也更高,可实现与设计协同合作,为设计工作者提供技术支撑,本分析方法对于其他运动机构的最佳点位确定及整体结构设计具有重要的参考意义。