深部开采煤层水力割缝卸压增透与促抽瓦斯技术研究

何 伟,曹文龙,王向阳,康甲甲

(陕西彬长孟村矿业有限公司,陕西 咸阳 713600)

0 引言

瓦斯灾害作为影响矿井安全生产的五大灾害之一,同时对瓦斯的高效治理也是确保矿井安全生产的前提[1]。我国大多数矿井开采已向深部开采迈进,机械化程度加大后面临的灾害类型也日趋复杂。目前,煤层瓦斯灾害防治目前主要以井工式抽采为主[2 -5],由于储层的冲击性应力集中显现,导致煤层渗透性低下,严重降低了本煤层瓦斯抽采效率,为工作面正常生产过程带来了安全隐患[1]。大量研究表明,煤层瓦斯由于其储量丰富,发热量相对较高且燃烧后不会产生危害环境的有毒有害气体,被视为一种新兴的非常规天然气资源,对其高效抽采并加以高效利用也是目前研究的热点[6]。然而,对于目前深部开采且伴有强地应力冲击性的煤层而言,由于煤层渗透性低下导致绝大多数瓦斯气体分子解吸困难,仅采用负压抽采的方式促抽煤层瓦斯效率普遍低下,难以实现瓦斯灾害高效防控和非常规新能源利用[7]。

人工应力载荷技术对煤体造成应力损伤,增加煤体孔裂隙发育程度,缓释煤层冲击性应力集中是实现煤层卸压增透的具有普适性的新型工艺技术[8]。其中,水力压裂和水力割缝技术目前已经成为用于煤层卸压增透的重要技术方法[9 -10]。水力压裂技术的主要原理在于利用高压水对煤层低透区域形成水力冲击效应,在高压应力作用下对煤层水力损伤区域造成疲劳损伤,迫使煤层内部原始裂隙沿着薄弱区域扩展延伸,在裂隙高度发育的同时,缓解煤层局部应力集中,以实现煤层卸压和增透的目的[11]。然而,由于煤层内部大尺寸裂隙的存在,易导致水力压裂过程中绝大部分水体在高压应力作用下沿着原始大尺寸裂隙渗流,大量水体流失,并不能对煤层内部形成均匀的高压应力损伤[12];而且大量水体对煤体的浸润作用,会导致水力浸润区域煤层内部微观孔裂隙结构被水分子填充,形成“水锁效应”,反而会降低煤层瓦斯抽采效率[13]。水力割缝技术是基于高压水射流的轴向水力切割作用对煤层内部沿着钻孔周围造成应力损伤,煤体在高压水力剪切作用下结构失稳、破裂,继而在煤层一定范围内形成一定缝槽半径和微观的裂隙网络[14];在水力割缝的同时破坏煤体应力集中,缓释冲击地压,提高煤层渗透性,达到煤层冲击地压有效防治和增透增产的目的[15 -16]。相比水力压裂技术,水力割缝技术在利用高压水射流切割煤体时,大量水体会沿着钻孔反排至巷道泄水渠,避免大量水体渗流进入煤体微观裂隙网络而造成对煤层瓦斯的“水锁效应”。因此,利用水力割缝技术对高瓦斯强冲击性煤层进行水力切割,以达到煤层卸压增透的目的是可行的。

在分析水力割缝技术卸压防冲、增透增产的基础上,以彬长矿业公司孟村煤矿4号煤层401102工作面机电硐室局部区域为水力割缝试验地点,开展了高压水射流切割煤层工业试验,重点考察试验关键性参数和工艺效果,以期为同类型矿井煤层冲击地压防治和瓦斯高效抽采提供技术借鉴。

1 水力割缝技术及其原理

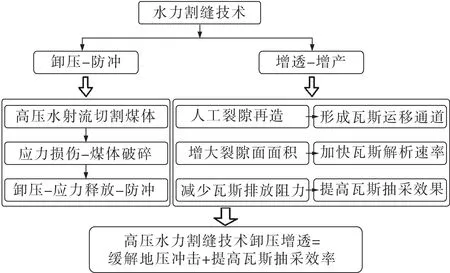

文献调研结果显示水力割缝技术的工艺优势体现在对煤层“卸压 -防冲”和“增透 -增产”的双重功效方面。高压水射流割缝卸压增渗技术原理及作用过程机制主要体现在以下2个方面。

1.1 技术原理

水力割缝原理在于利用高压水射流旋转过程中径向高压应力对煤体的切割作用,在水射流有效切割影响范围内“掏槽排渣”,形成应力卸载区域的作用过程。从动量守恒的角度分析,经水力割缝器高压射出的水流在射流过程中水射流自身动量远大于空气阻力与水射流惯性[17]。因此,水力割缝高压水射流动量方程为

(1)

式中,ρ为水的密度,kg/m3;n为截面法向矢量;v为高压水射流速率,m/s;A为水射流束截面面积,m2。

从水力割缝高压水射流冲出水介质流体是高速流动的,其速度矢量异向分布规律呈现相似性,即高压水射流速度矢量满足方程

u/um=(1-ξ1.5)2

(2)

式中,u为水射流速度矢量,m/s;um为水射流轴心速度,m/s;ξ为无量纲径向坐标。

经过大量试验证明,高压水射流距离大小与射流速度呈线性相关,针对煤层内部高压旋转水射流轴向速度矢量的分布满足方程

(3)

式中,Pe为水射流喷射压力,MPa;b0为喷嘴直径,m;h为水射流喷射距离,m;k为径向与轴心间隔距离,m。

由此可知高压水射流高速冲击截割煤体,在有效截割范围内基于水射流速率的煤岩体受载荷冲击应力大小满足

dPw=ρudQ

(4)

式中,Pw为射流冲击压力,Pa;Q为射流流量,m2/s。

同时,煤体是一种多孔裂隙介质体,其内部孔裂隙的发育程度与煤体渗透率紧密相关。一般认为水力割缝卸压增透除对煤基质面进行水力冲击截割外,也能对煤体多重孔隙介质内部压力势能进行泄放。即高压水射流切割煤体过程中所受煤体孔裂隙结构产生的外载荷孔隙压力表达式为

P/P0=V/V0

(5)

式中,P为水射流冲击作用煤体孔隙压力,MPa;P0为煤体初始孔隙压力,MPa;V为射流冲击下的煤体孔容,m3;V0为初始孔容,m3。

从作用过程分析,高压水射流水力截割煤体是在挤压应力作用下对煤体稳态结构的破坏:一方面表现在高压水射流冲击产生的各向应力对煤体进行缝槽式切割破坏,形成大尺度裂缝,卸掉局部压力集中,达到卸压增透的目的;另一方面,高压水射流对煤体微观孔裂隙的挤压应力大于煤体自身抗压强度时,对煤体产生微观破坏,在张拉应力作用下煤体局部区域出现新生裂隙产生及原始裂隙扩展的现象,该过程满足方程

(6)

式中,σc为临界应力作用下煤体微裂纹扩展,Pa;α0为微裂纹半径,m;KIC为煤体自身断裂因子。

1.2 作用过程机制

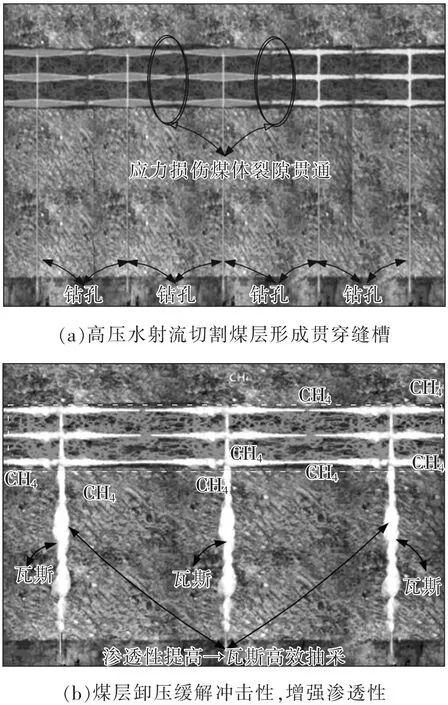

水力割缝技术是利用高压水射流的切割、冲击作用下,钻孔周围一部分煤体被高压水击落冲走,在煤层卸压区域形成大尺度缝槽的技术。该技术采用钻割一体钻头在煤层中钻孔内利用高压水射流沿孔壁对煤体进行各向水力切割,迫使煤层内部沿垂直钻孔方向形成多条具有一定尺度的扁平缝槽,最终借助水流将切割下来的煤渣排出孔外,实现煤层卸压、增透以及降温、降尘的目的。水力割缝示意如图1所示。

图1 水力割缝示意Fig.1 Schematic diagram of hydraulic slotting

1.2.1 卸压 -防冲效应

通过高压水力截割效应,使煤层内部形成扁平缝槽空间,改变了煤层原岩应力和裂隙分布状况,缓释了煤层与围岩应力紧张状态,达到煤层卸压与动态防突效果。

1.2.2 增透 -增产作用

煤体内部的孔裂隙分布影响其渗透性,若内部孔裂隙数量较多且互相连通形成孔裂隙网络,构成瓦斯的扩散、运移和释放的通道,提高本煤层局部区域渗透率。水力割缝致裂缝槽如图2所示,当采用高压水射流对煤体进行截割后,在煤层内部形成了较多的扁平状缝槽,等同于在煤层内部形成了层状极薄保护层,释放煤层应力集中,为煤层卸压增透与瓦斯运移(渗流、扩散)创造条件,使煤层在一定范围内充分卸压,使缝槽周围的煤体向缝槽产生一定程度的各向位移,提高了煤体渗透率进而增大煤层透气性,增强了本煤层割缝卸压与瓦斯促抽的区域范围。同时,缝糟周围会形成新的孔裂隙,与原有裂隙、孔隙之间互连互通构成裂隙网络,等价于煤体内部的很多小钻孔加速煤体的卸压和瓦斯的解吸运移。割缝钻孔改变了传统普通钻孔的瓦斯流动,破坏普通钻孔周围应力集中形成的瓶颈效应的同时,为煤层瓦斯运移和解吸渗流提供了相应的通道,提升了瓦斯抽采效率,减少了瓦斯抽采达标时间,大幅度减少煤层钻孔布置数量,实现本煤层瓦斯高效抽采。

图2 水力割缝致裂缝槽示意Fig.2 Schematic diagram of fracture groove caused by hydraulic slotting

2 试验工艺与方法

2.1 工艺体系介绍

试验选用陕西煤业化工技术研究院的成套水力割缝系统装备:主要包括水力割缝截割一体化钻孔、高压水输送钻杆、携带独立转头转换器和高压水力截割旋转器、高压水射流胶管与乳化液泵组、水箱等组成。从功能方面,水力割缝一体化装备的钻头是集水力旋转钻进和截割煤体为一体的孔内装备。在高压水射流正常割缝钻进时,高压钻杆携带钻头超前轴向正常出水截割煤体,直至钻进设计深度。设计深度水力截割结束则采用一体化钻头后退式下一梯度的截割位置,持续设置恒定水力截割压力与割缝时间,开启径向射流喷嘴,钻机匀速旋转沿钻孔对煤体进行径向高压水射流切割。高压水射流割缝系统原理及实物如图3所示。

图3 高压水射流割缝系统原理及实物Fig.3 Principle and real object of high pressure water jet slotting system

2.2 试验方法

2.2.1 钻孔布置

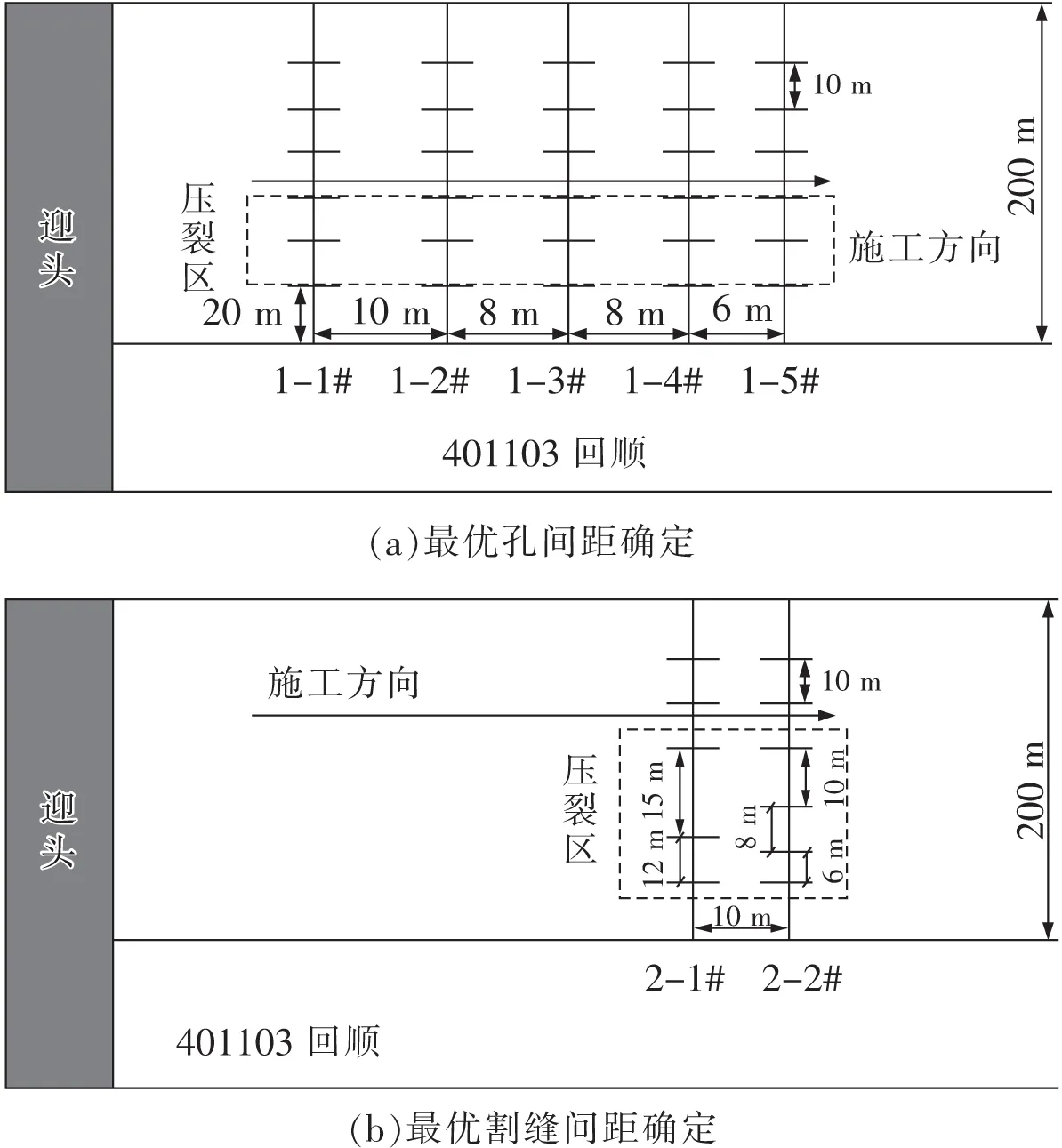

为了更好地测试水力割缝定向压裂的区域范围、割缝时间、高压水射流压力大小等因素,在彬长矿业孟村煤矿4号煤层401盘区401103工作面进行水力割缝定向卸压增透试验研究,通过布置不同的钻孔间距和施工不同割缝间距的割缝钻孔开展试验,从而确定最合适的割缝间距、孔间距、压裂时间、压裂压力并考察瓦斯抽采效果。选择在401103工作面运顺(东)掘进迎头向东进行施工1#和2#这2个钻场,每个钻场间距20 m,分别实现水力割缝最优空间距与水力割缝最优间距判定,水力割缝钻孔布置示意如图4所示。

该煤层试验区域水力割缝压力恒定为85 MPa,单次割缝时间为13 min,间距为10 m(根据压裂效果具体调整)。水力割缝起始位置为距孔口50 m,割缝间距为10 m,终止位置为距孔口20 m处,确定水力割缝定向压裂最优孔间距,即水力割缝定向卸压的横向半径。

图4 水力割缝钻孔布置Fig.4 Layout of hydraulic slotting drilling hole

2.2.2 试验流程

工作面试验区域高压水力割缝试验流程及思路如图5所示。

试验流程:①进钻到设计孔深后停钻,退钻,直到切割喷嘴到达煤层切割位置,高压旋转器与钻杆相连接,防止紧固密封不牢而压力泄漏;②启动钻机,钻杆钻头在孔内匀速旋转;③开启高压泵,高压泵加压手柄按顺时针方向缓慢均匀加至85 MPa,切割时间不少于设计要求;④切割结束后逆时针旋转加压手柄至压力归零,依次关闭电机动力装置;⑤钻机关闭,卸下高压旋转器退钻,直到切割喷嘴达到下一个切割位置,连接高压旋转器和钻杆并加固;⑥重复②③④⑤项工作;⑦切割结束后关闭高压泵卸下高压旋转器,按照正常起钻步骤起钻、扩孔、封孔,并进行试验关键参数判定与效果考察。

3 试验结果与讨论

3.1 试验关键参数

3.1.1 最优割缝间距

在401102工作面回顺东施工水力割缝钻孔,割缝次数15次(割缝间距10 m),水力割缝钻孔间距3 m,孔深180 m,同时施工一组对比钻孔,钻孔封堵长度都为15 m。钻孔布置基础参数见表1。

表1 钻孔布置基础参数

图5 水力割缝试验流程Fig.5 Hydraulic slotting test process

通过对前期在401103回风巷高压水力割缝区域与原始区域抽采数据的调研分析,得出水力割缝试验区域瓦斯抽采浓度和纯量均明显大于原始区域瓦斯抽采水平。结合上述割缝间距得出的结论,当高压水射流割缝压力设置为85 MPa、割缝钻孔间距1.5 m时,前期割缝15刀的瓦斯抽采浓度和纯量分别是原始区域的2.11倍和2.78倍,考虑抽采时间及水力割缝孔间距试验结果,因此确定割缝孔间距设为3 m比较合适。

3.1.2 水力割缝钻孔煤渣量与时间关系

对401102工作面高压水射流截割煤体过程中不同时间段、不同压力条件下的煤渣排出量的变化情况进行统计,结果如图6所示。由图6可知随着水力割缝时间的递增,钻孔煤渣排出量呈现先增长后逐渐下降的趋势。在割缝排渣量增加的阶段,由于初始水力割缝时高压水射流与煤壁接触所产生的高压应力作用对煤体产生强应力波冲击,煤层局部区域受应力破坏产生弹塑性变形破坏,大量的煤体脱落并被水力冲出钻孔。随着钻孔割缝深度的增加,高压水射流在地应力约束下应力扩展区域受限,高压水射流距离煤层壁面的距离逐渐增大导致钻孔内部煤体被压实,故而水力割缝过程中煤渣的排出量也会相应减少。

根据图6对比得出:当割缝压力恒定为85 MPa时,割缝时间在11 min左右时排出煤渣量达到峰值点,平均每分钟出渣量为2 kg,最大出渣量为4.41 kg。当割缝压力为90 MPa时,割缝时间19 min内累计为63.1 kg。而当割缝压力为85 MPa时,在17 min后煤渣累计排出增量趋于平缓,在4~13 min之间煤渣量的增量较大,13~17 min之间煤渣量增加逐渐减缓。

图6 煤渣量与时间对应关系Fig.6 Corresponding relationship between coal cinder amount and time

因此,可知当割缝压力85 MPa且割缝临界时间为13 min时,排出煤渣量最优,最佳割缝时间为13 min。

3.2 试验结果分析

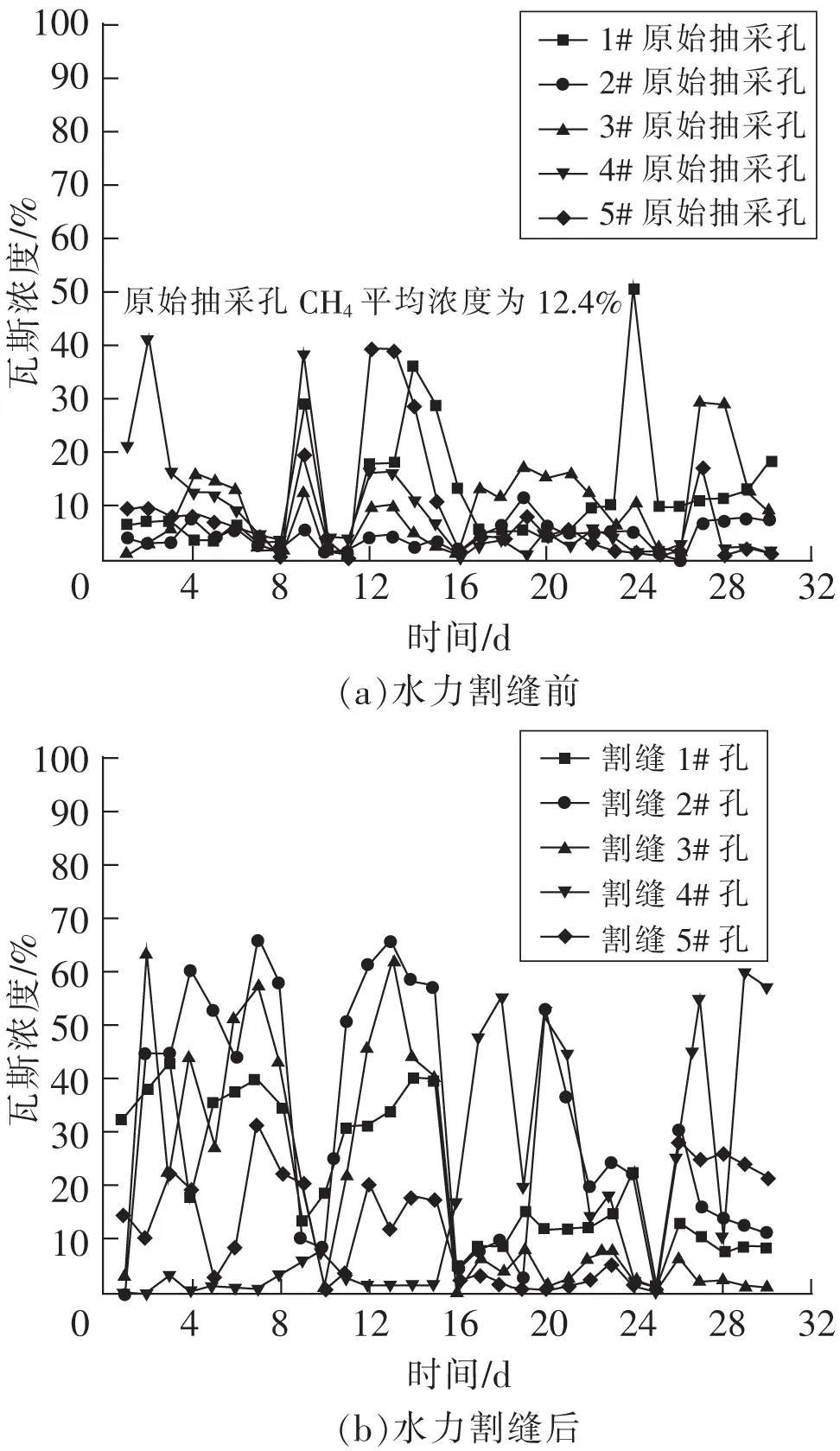

高压水射流水力割缝试验结束后,对试验区域与对比区域瓦斯抽采效果开展为期30 d的现场考察,结果如图7(a)~(b)所示。由图7(a)可以看出,对比区域的1#~5#割缝钻孔在30 d的抽采周期内,瓦斯抽采处于低水平,平均瓦斯浓度为12.4%,且采用流量传感器与煤气表双向监测方法,观测到钻孔抽采流量远低于矿井瓦斯抽采设计水平。

当按照试验设计对工作面布置钻孔区域煤层进行恒压85 MPa的高压水力割缝试验并进行30 d的瓦斯抽采效果观测,结果如图7(b)所示。可以看出经过高压水射流割缝后,由于煤层经过高压水力产生的挤压应力破坏,导致煤体局部区域集中应力得以释放,煤体大尺度裂缝槽与微观尺度裂隙网络高度发育,煤层渗透性显著提升,在瓦斯抽采负压及煤层原岩应力扰动作用下,大量游离态及卸压脱附瓦斯沿着煤体裂隙通道渗流至瓦斯抽放钻孔。因此,试验区域1#~5#钻孔瓦斯抽采浓度显著增加,平均瓦斯抽采浓度达到36.2%,相比原始瓦斯抽采处于较高水平。对孟村煤矿401102运顺巷高压水力割缝区域与对比区域瓦斯抽采数据观测,工作面试验区域水力割缝区域各钻孔抽采最大流量为0.57 m3/min,最小为0.001 m3/min,平均流量为0.047 m3/min。而相比原始区域煤层瓦斯最大抽采流量为0.29 m3/min,最小为0.000 4 m3/min,平均为0.014 m3/min。数据对比得出:水力割缝区域瓦斯抽采浓度是原始区域的2.24倍,抽采纯量是原始纯量的2.61倍,水力割缝瓦斯抽采效果对比见表2。

图7 水力割缝前后煤层瓦斯抽采浓度Fig.7 Gas extraction concentration of coal seam before and after hydraulic slotting

水力割缝前401102工作面试验区域吨煤瓦斯含量为3.87 m3/t,割缝后经过4个月瓦斯抽采,采用井上、井下解吸法测得试验区域吨煤瓦斯含量为0.84 m3/t,煤层吸附瓦斯比例相对高瓦斯赋存矿井偏高,游离瓦斯比例相对偏低,因此普通钻孔瓦斯抽采纯量衰减速度较快,瓦斯抽采困难。超高压水力割缝技术在煤层内部切割形成缝槽,能造成煤层内大范围扰动。割缝钻孔卸压半径大,能够有效破坏割缝范围内煤层瓦斯吸附平衡,因此割缝钻孔在抽采游离瓦斯的同时也能够抽采部分吸附瓦斯,有利于解决工作面回采过程中的瓦斯超限问题。

表2 水力割缝瓦斯抽采效果对比

4 结论

(1)以孟村煤矿地质条件为基础,完成适用于矿井超高压水射流割缝的成套设备的选型,包括水力截割一体化钻头、钻杆、高压旋转水射流耐高压输水胶管、高压乳化液泵、喷嘴与水箱等,形成完整的钻 -割一体的水力割缝工艺系统。

(2)通过数值模拟及现场试验,从而确定适合孟村煤矿煤层超高压水力割缝工艺的施工参数,高压水射流压力为85 MPa,最优割缝半径与割缝时间分别为0.8 m与13 min;水力割缝间距为10 m,孔间距为3 m。

(3)通过401102工作面运顺钻孔超高压水力割缝强化抽采试验,试验区域瓦斯抽采浓度是原始浓度的2.24倍,抽采纯量是原始纯量2.61倍,高压水射流割缝技术在煤层瓦斯促抽方面效果明显。该工艺技术的成功实施,为深部开采煤层卸压增透和高效瓦斯促抽提供了借鉴。