高压水力割缝抽采技术研究*

岳刘杰,齐庆杰

(1.国能神东煤炭集团乌兰木伦煤矿,内蒙古 鄂尔多斯 017205;2.辽宁工程技术大学 矿业学院,辽宁 阜新 123000;3.中国煤炭科工集团 应急科学研究院,北京 100013)

0 引言

中国煤炭开采多数采用井工开采,随着地球浅层资源的稀缺,资源转向深部开采已成为常态化。伴随煤炭开采水平的持续加大,煤炭所处的地质状况变得更加复杂,开采危险程度增大,治理矿井动力灾害及煤与瓦斯突出问题变得日益严重[1]。近年来,深部煤层所具有的低透气性逐渐被人们重视,增加煤层透气性的研究已成为瓦斯防治领域的一个热点问题。国内外关于增加低透气性煤层透气性的技术主要有:钻孔卸压法[2]、开采保护层法[3 -4]、爆生气体卸压法[5]和高能液体扰动法[6 -7]。卢义玉等[8]提出采用地面钻井的方法和水力割缝联合的煤层增透卸压方法,提高煤层透气性来促进瓦斯抽采。余岩等[9]通过对中高压水力割缝煤层增透方法的分析,得出高压水力割缝增透效果强于中压水力割缝增透效果。刘生龙等[10]应用RFPA2D-Flow模拟得出采用3条水力割缝使用折线交错排列方式时,水力割缝的联通程度最高,提高透气性效果最好。孙振敏[11]应用FLAC3D软件针对平宝煤矿展开水力割缝研究,确定出最优参数应用于现场,使平宝煤矿进尺效率得到了有效提升。

为得出适用于平顶山矿区具体增透抽采参数,本文以平顶山矿区十矿为研究对象,采用COMSOL多物理学软件对高压水力割缝后抽采参数进行数值模拟研究,并通过现场试验确定平顶山十矿高压水力割缝最优参数。

1 水力割缝原理

高压水力割缝技术[12 -13]是在煤体内部提前施工一个预抽钻孔,使用高压水射流冲击切割钻孔侧壁的煤体,在煤体中形成一个类似于小巷道的扁平形状的圆盘形的缝槽,缝槽受到地应力的作用,其四周煤体产生不均匀沉降,在煤体内部产生大量裂隙,从而达到增透消突的目的,具体割缝卸压形式如图1所示。

图1 水力割缝卸压增透示意Fig.1 Schematic diagram of hydraulic slotting pressure relief and permeability enhancement

2 数值模拟研究

2.1 模型建立和参数设置

为了确定高压水力割缝增透后最佳抽采负压、钻孔间距。依据己15 -16-24130工作面现场情况建立几何模型,如图2所示。建立模型60 m×30 m×3 m(长×宽×高)几何模型,在模型中布置长度为30 m的钻孔,钻孔施工高度为1.5 m,中心孔具体位置为X=0,Y=30,Z=1.5,在钻孔中部布置割裂1 m×1 m(宽×深)的割裂孔。设置原始瓦斯压力p0=2.2 MPa,原始渗透率k0=7.6e-16,抽采负压为p=-30 kPa,抽采孔直径为d=0.094 m。

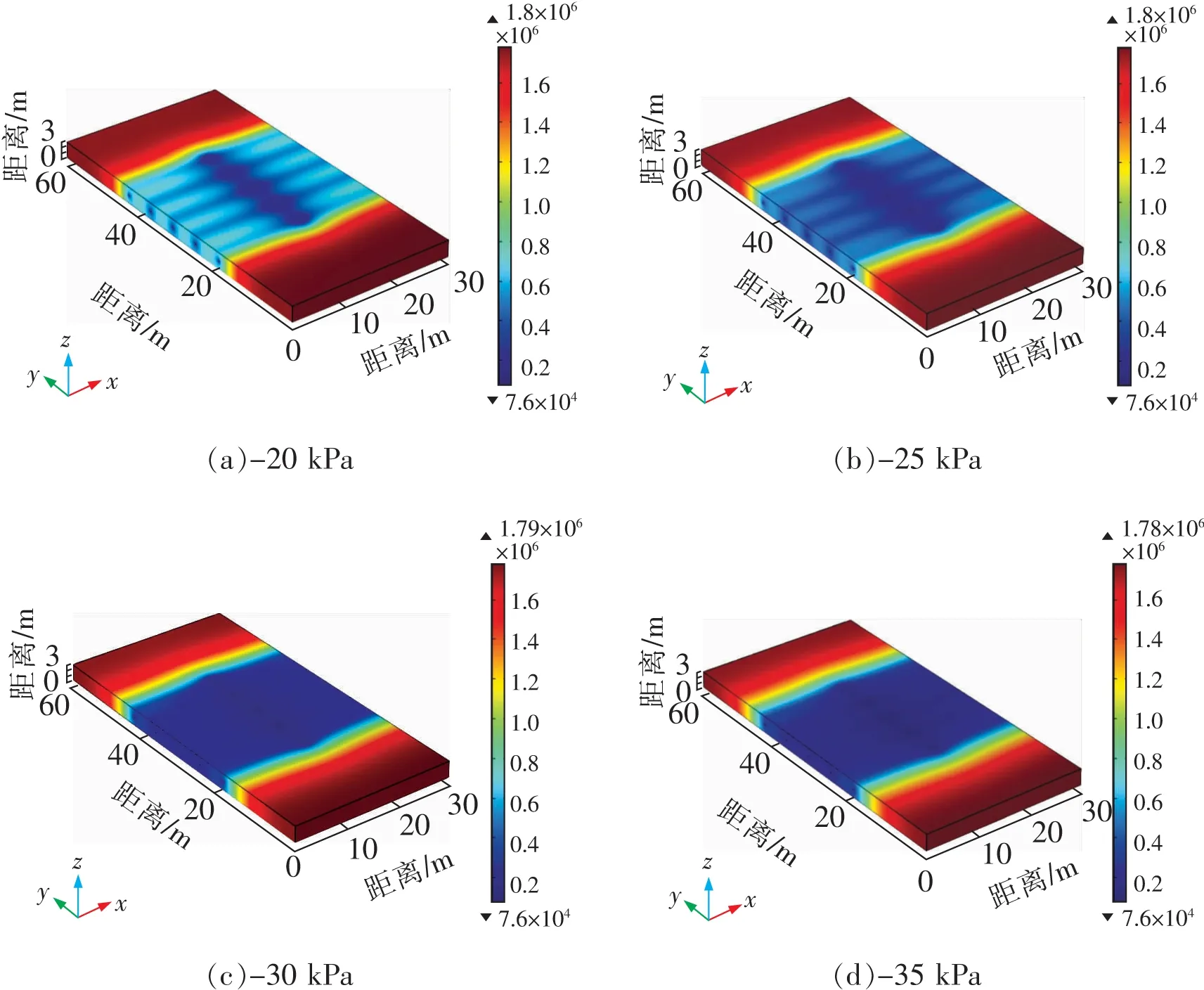

2.2 煤层增透后合理抽采负压

抽采负压大小对瓦斯抽采有极大的影响,抽采负压大小决定瓦斯抽采效率。因此,分别对-20 kPa、-25 kPa、-30 kPa、-35 kPa抽采负压进行研究。煤层增透后选取瓦斯压力p1=1.8 MPa,渗透率k1=1.09×10-15m2,钻孔直径选取0.094 m,抽采时间150 d。

图2 几何模型建立Fig.2 Geometric model establishment

合理抽采负压研究中采用观察煤层残余瓦斯压力来判定消突效果。如图3所示,在不同抽采负压的情况下,割缝区域内瓦斯压力下降最明显,其区域内消突效果最好。总体来看,抽采负压为-20 kPa时,抽采瓦斯压力虽有所下降但是其下降幅度不大,钻孔间消突范围是贯通的,但其范围较小。伴随抽采负压的加大,消突范围逐步加大,消突范围内瓦斯压力显著降低。由此得出,提高抽采负压有利于提高瓦斯抽采半径,扩大消突范围。

从图4可得,随着抽采负压的逐渐增大,其消突范围也随之逐步增大,-20 kPa时,消突范围区域为16.78~43.2 m,共消突26.42 m;-25 kPa时,消突范围区域为16.37~43.6 m,共消突27.23 m;-30 kPa时,消突范围区域为15.88~44.05 m,共消突28.13 m;-35 kPa时,消突范围区域为15.46~44.53 m,共消突29.07 m。总体来看,消突范围伴随着负压的加大,其范围也逐步加大。抽采负压在-20~-30 kPa范围内时,消突范围区域增长趋势较大,分别为0.81 m、0.9 m,负压由-30 kPa增加到-35 kPa时其消突范围增长0.94 m,增长速度放缓,同时考虑负压过大不利于封孔的实施。因此,选择抽采负压为-30 kPa为增透后最佳抽采负压。

图3 煤层增透后不同抽采负压对瓦斯压力的影响Fig.3 Influence of different extraction negative pressures on gas pressure after coal seam

图4 抽采负压对瓦斯压力及消突范围的影响Fig.4 Influence of extraction negative pressure on gas pressure and outburst elimination range

2.3 煤层增透后钻孔布置间距

为了增强煤层增透后的消突效果,进一步研究不同钻孔布置间距对煤层增透的影响作用。基于2.2节得出的最佳抽采负压为-30 kPa,在相同钻孔参数下对钻孔布置间距分别为2 m、4 m、6 m、8 m进行模拟优化,得到如图5和图6所示。

由图5、6可知,抽采负压为-30 kPa时,钻孔间距布置为2 m、4 m、6 m消突范围均连续,无消突空白带;布置间距条件为8 m时,钻孔消突区域出现空白带不连续。其它条件相同的情况下,钻孔布置间距越小则消突范围内瓦斯压力降低的越多,抽采效果越好。布置间距条件为2 m时,消突区域为23.7~36.3 m,共消突12.6 m;布置间距条件为4 m时,消突区域为20.08~39.98 m,共消突19.9 m;布置间距条件为6 m时,消突区域为15.88~44.05 m,共消突28.13 m。综上所述,钻孔合理布置间距应小于8 m,考虑经济效益,钻孔间距最大化,节约经济成本,故需进一步对6~8 m范围进一步考查,确定最佳间距。

3 高压水力割缝现场试验

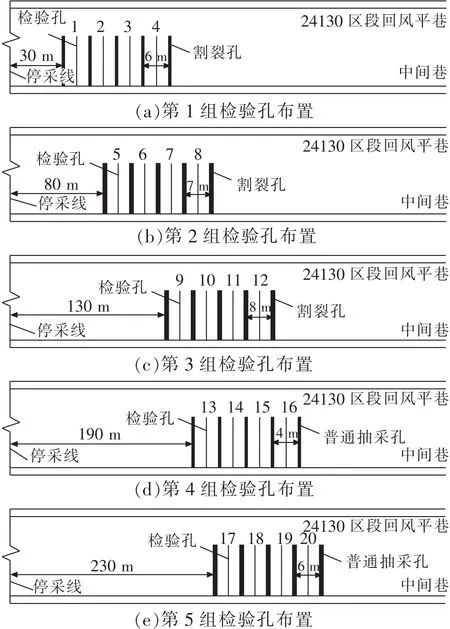

由上得到最佳钻孔布置间距在6~8 m,为了进一步得到具体的数值,在己15 -16-24130工作面进风巷开展现场试验,共布置5组钻孔,分别为距停采线30 m的6 m间距割裂孔、距停采线80 m的7 m间距割裂孔、距停采线130 m的8 m间距割裂孔的试验组,以及距停采线190 m的4 m普通抽采孔、距停采线230 m的6 m普通抽采孔2组对照组。在具体实施过程中高压液泵额定最大压力是60 MPa,在高压水力割缝施工中,为了预防过大的压力引起憋孔、喷孔,故采用分步加压的方法。水力割缝技术施工完成后,对割裂孔进行封孔并将其连接到抽采系统中,对割裂孔内的瓦斯参数实时监测,依据平顶山矿区十矿的生产状况以及数值模拟得出的结论,选择抽采负压为-30 kPa开展现场抽采试验,对割裂孔抽采1个月,随后对割裂区域内消突效果进行检验。

图5 钻孔间距对瓦斯压力的影响Fig.5 Influence of drilling spacing on gas pressure

图6 钻孔间距对瓦斯压力及消突范围的影响Fig.6 Influence of drilling spacing on gas pressure and outburst elimination range

考察消突效果使用残余瓦斯压力和残余瓦斯含量2个指标。具体方式为在6 m间距割裂孔、7 m间距割裂孔、8 m间距割裂孔及4 m间距普通孔、6 m间距普通孔两钻孔中点处布置检验孔,每组布置4个检验孔,具体布置方式如图7所示。检验孔施工完成后立即封孔测其150 d内瓦斯压力变化,并在抽采150 d后使用WP-1型瓦斯含量快速测定仪直接测定残余瓦斯含量。

图7 检验钻孔布置Fig.7 Layout of inspection drilling hole

首先对残余瓦斯压力进行考察,封孔后测各个检验钻孔150 d内的残余瓦斯压力,将各组内4个钻孔压力值取平均值,测定结果如图8所示。

图8 各检验孔残余瓦斯压力Fig.8 Residual gas pressure of each inspection hole

由图8可以看出,对煤层开展水力割缝后瓦斯压力在150 d内大幅下降,割缝间距6 m效果最好。150 d下降为0.3 MPa,割缝后抽采63 d即达到防突规定的0.74 MPa以下。随着割缝距离的增大瓦斯下降的速度变缓,割缝间距7 m时,抽采127 d达到防突要求,割缝间距8 m时,抽采150 d为0.8 MPa未达到规定值。未进行割缝时,普通抽采孔4 m间距布置时,抽采142 d达到防突规定值,抽采150 d压力为0.71 MPa,普通抽采孔6 m间距布置时,抽采150 d压力为1.18 MPa远未达到规定,通过对比割缝与未割缝钻孔的瓦斯压力可以看出。实施水力割缝后煤体的瓦斯压力得到极大地降低,6 m和7 m间距的割缝孔达到防突规定,相比未割缝的4 m间距普通抽采孔大幅减少了工程量。

抽采150 d后使用WP-1型瓦斯含量快速测定仪直接测定检验孔中的残余瓦斯含量,由于钻孔数量多数据量庞大,在各组4个检验孔中选出最具代表性的钻孔,结果见表1。

表1 检验孔残余瓦斯含量

由表1可以看出,6 m间距割缝孔消突效果最好,抽采150 d后残余瓦斯压力下降为4.97 m3/t;7 m间距割缝孔抽采150 d下降为5.43 m3/t,8 m间距割缝孔抽采150 d下降为7.95 m3/t,4 m间距普通抽采孔抽采150 d下降为7.24 m3/t,均满足防突规定瓦斯含量应小于8 m3/t的防突要求。6 m间距普通抽采孔抽采150 d后其残余瓦斯含量为8.55 m3/t没有达到防突要求。

4 结论

(1)通过数值模拟,对煤层使用高压水力割缝技术增透后,随着抽采负压的逐渐增大,其消突范围也随之逐步增大,负压由-30 kPa增加到-35 kPa时其消突范围增长速度放缓,同时考虑负压过大不利于封孔的实施,所以选择抽采负压为-30 kPa为增透后最佳抽采负压。

(2)在抽采负压为-30 kPa下,钻孔间距布置为2 m、4 m、6 m时消突范围均连续,无消突空白带;8 m间距布置条件下,钻孔消突区域出现空白带不连续,钻孔合理布置间距应小于8 m,通过现场试验确定最佳布置间距为7 m。

(3)对比割缝与未割缝钻孔的瓦斯压力和瓦斯含量可以看出,实施水力割缝后煤体的瓦斯压力和瓦斯含量得到极大地降低,7 m间距的割缝孔达到防突规定,相比未割缝的4 m间距普通抽采孔大幅减少工程量。