纯电动四驱汽车分轴过零控制策略研究

阳鹏 裴赫

(威马汽车科技集团有限公司成都研究院,成都 610110)

主题词:四驱控制 分轴过零 电机转矩换向 转矩滤波 整车控制器

1 引言

对于新能源车尤其是纯电动车,如果电机转矩过零控制不好或频繁转矩过零,在减速与加速切换时,容易发生车辆抖动,并伴随敲击齿的噪声。主要原因为传动链齿轮间存在间隙、电机转矩换向控制过快导致产生噪声。齿轮在设计、制造、装配过程中存在不可避免的误差,导致齿轮传动系统中存在间隙非线性因素,从而产生啮合振动[1],齿轮间隙是轮系正常工作必须有的结构参数。车辆行驶中电机从驱动变为能量回收,或从能量回收变为驱动时,主动齿轮和被动轮会产生一个短暂的相对加速度,齿轮传动啮合面从一侧转移到另外一侧,撞击到啮合面,从而产生冲击。电机转矩发生正负变化时,转矩过零,电机输出到减速器的驱动齿轮贴靠面由一面靠齿变为另一面靠齿,即存在传动间隙,此时若电机转矩仍按原有的斜率变化,转矩方向瞬间改变,驱动齿轮前后贴靠面瞬间变化,将会导致较大的转速波动,严重影响整车的平顺性和驾驶的舒适性[2]。

行业内硬件层面研究齿轮加工和制造工艺,软件层面较多研究变速箱换挡时扭矩过零。本文研究电动四驱利用电控控制技术,利用前后两个电机转矩相互补充控制过零,减小转矩过零换向冲击。

2 电动四驱转矩过零研究

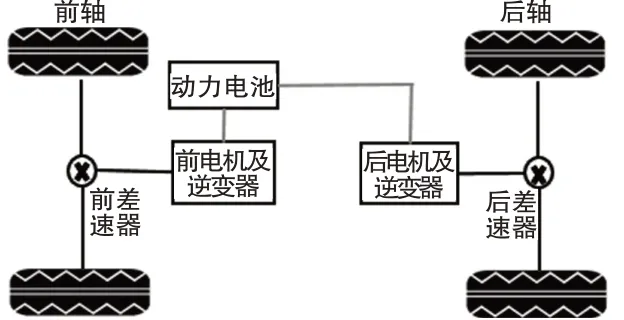

2.1 电动四驱结构

对于一种纯电动双电机四驱系统(图1),在行驶过程中前后电机都会连接在动力系统上[3]。电动四驱有前轴和后轴2个电机,由于电动车有能量回收,转矩换向若控制不好,则对驾驶性和整车性能造成影响。

图1 某纯电动四驱结构

2.2 电动四驱过零控制分析

为了优化电动四驱系统的过零问题,设计了控制策略优化方案:

(1)从设计过零平台着手,控制转矩换向过程,达到平稳过渡;

(2)四驱双电机分轴互补过零,减少过零次数。本文从过零平台建设和互补过零这2个角度优化控制电动四驱过零控制。

2.2.1 设计过零平台,控制换向过程

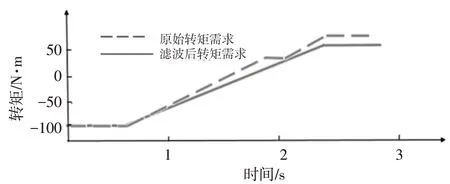

为了避免电机换向过快的转矩冲击,在整车控制器(Vehicle Control Unit,VCU)收到驾驶员的加速踏板对应的原始转矩需求时,VCU将转矩需求进行滤波,并在零转矩附近设计过零平台(图2)。在电机实际转矩到达过零平台时,转矩指令短暂停顿50~150 ms,以避免电机较大的转矩冲击,减小转矩变化率,让电机主动齿轮和被动齿轮以较小的相对速度和较小的相对加速度贴合,从而减小冲击。在不同的车速和加速踏板开度下,可对实车转矩平台停顿时间进行标定。在驾驶员需求转矩较小时,过零时间标定的较长,因为此时驾驶员需求变化较慢,较长的过零时间有利于齿轮啮合面缓慢贴合。若加速踏板深度较大,则过零时间标定需较短,因为此时驾驶员有较迫切的加速需求,为了兼顾加速性能和驾驶性能,标定的结果需要工程师进行主观评价。

图2 VCU转矩过零平台设计

驾驶员的原始需求转矩经过VCU的转矩滤波模块和转矩过零平台模块,转化为滤波后的需求转矩,发送给电机控制器执行,从而可以减缓转矩过零的冲击(图3)。

图3 转矩滤波前后转矩需求对比

2.2.2 四驱分轴互补过零,减少过零次数

为了减少电机过零换向次数,本文提出一种基于电动四驱分轴过零控制策略,提高四驱的驾驶性能。在低车速时,驾驶员对声音较敏感,噪音及抖动容易被驾驶员感知。在高车速时,考虑整车振动易被路面激励反馈掩盖,驾驶员对轻微抖动容忍度更高。

本文涉及的永磁同步电机空载损失与转速成正比。如图4所示,电机转速小于1 500 r/min时,空载损失小于0.2 kW。综合考虑空载损失和低速抖动优先级,基于驾驶员对低车速驾驶性较敏感,以及低车速的空载损失较小的原因,本系统在车速为20 km/h以下实施该转矩分配策略。转速增加至大于和等于1 500 r/min时,空载损失会较大,同时评估驾驶员对工况驾驶性的感知性,不实施分轴过零策略。

图4 某款电机空载损耗

3 电动四驱分轴过零策略方案实施

3.1 分轴过零控制策略方案分析

针对以上情况,设计一种基于纯电动四驱分轴过零转矩控制构架(图5)。该转矩控制架构包括转矩需求、转矩滤波、四驱分配和四驱分轴过零模块。该构架满足四驱控制系统前提下,可以优化四驱过零的驾驶性能。

图5 四驱分轴过零转矩架构

3.2 工况法研究分轴过零

能量回收工况时,VCU指定常用前电机进行能量回收。在四驱模式开启,驾驶员有转向行为时,会启动整车控制器的横向稳定性分配模块,在前轮附着力不够时,将回收转矩从前电机转移至后电机,使整车保持横向稳定性,从而前后电机都可参与能量回收[4]。

驱动工况时,VCU在驾驶员需求转矩不大时,指定前轴参与驱动。当加速踏板开度大时,当前轴电机不足以满足驾驶员需求时,后电机会接入参与驱动,以及VCU在结合前后轴时计算电机效率,若同时驱动前后电机有利于整体效率提高,也会驱动前后电机协同参与驱动。以下基于工况法,举例5种四驱分轴互补过零策略应用。

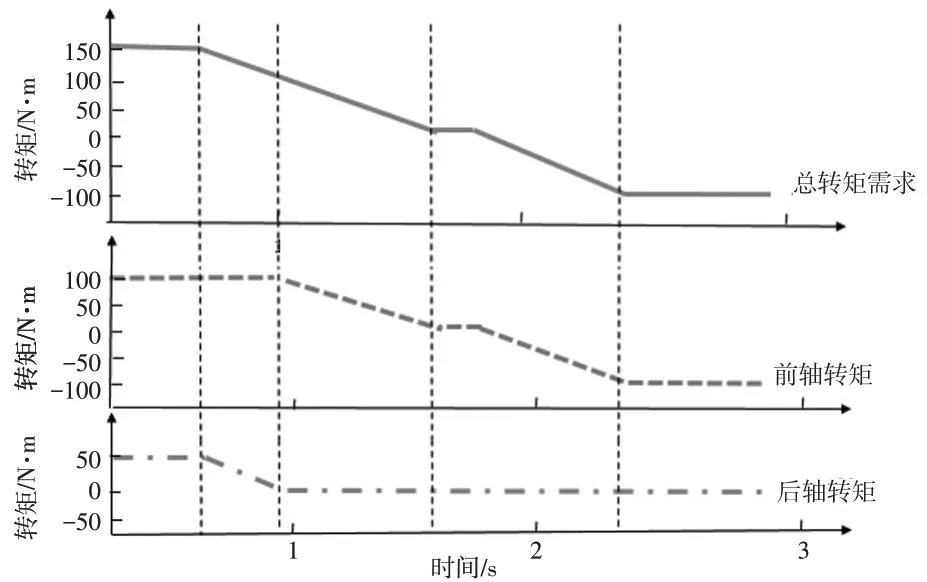

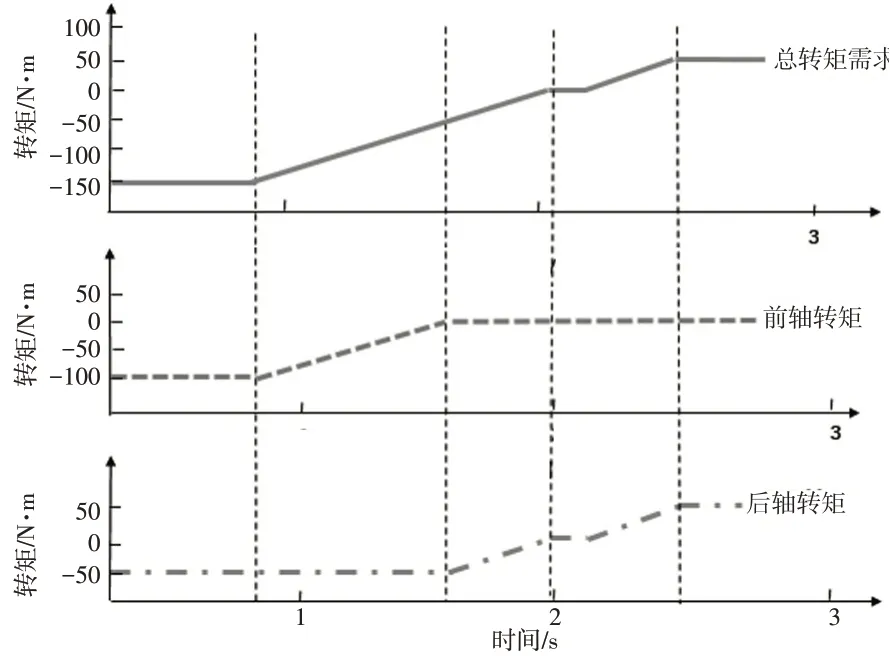

3.2.1 双电机驱动过渡至单电机能量回收

若前序工况需求转矩较大,在四驱控制模式下,2个电机都在驱动时,驾驶员松开加速踏板、意图减速,此时VCU控制前电机从驱动状态经过过零平台进行能量回收。后电机从正转矩下降至2 N·m,保持在过零转矩以上2 N·m,即实现了只有单电机一次过零(图6)。

图6 双电机驱动至单电机回收

3.2.2 单电机驱动过渡至单电机能量回收

若前序驾驶工况需求转矩不大,单电机能满足驾驶需求,则在单电机驱动模式,另一个电机在过零转矩以下的-2 N·m待命(图7)。驾驶员松开加速踏板时,意图减速,此时VCU控制后电机的正转矩先下降,至2 N·m时,控制前电机从-2 N·m继续下降,使前后电机稳步交替下降,实现驾驶员的原始转矩需求,本工况无需穿越过零转矩。

图7 单电机驱动过渡至单电机回收

3.2.3 双电机能量回收过渡至单电机驱动

若前序工况包括带转向时,四驱系统会根据转向侧倾趋势,动态地在2轴间转移能量回收过程,因前序工况为双电机能量回收工况,此时驾驶员踩加速踏板,前电机转矩上升至-2 N·m时就不再上升,在前电机到达-2 N·m后,再由后电机从负转矩继续上升,并穿越0转矩到正转矩,由后电机实现驱动功能,满足驾驶员的加速预期,从而使单一电机完成过零过渡(图8)。

图8 双电机能量回收过渡至单电机驱动

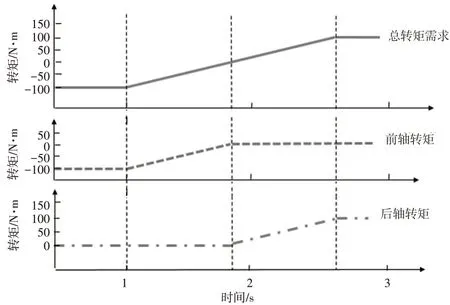

3.2.4 双电机能量回收过渡至双电机驱动

若前序工况为带转向的四驱松油门状态下的能量回收工况,此时驾驶员大幅度踩加速踏板,一个电机已不能满足驾驶员的驾驶需求,应以驱动优先,双电机都需要输出正转矩以驱动车辆。为了满足驾驶员的加速需求,前、后电机交替穿越0转矩并到正转矩[5],在一个电机过零时,另一个电机补充转矩需求,实现2个电机实际总转矩上升斜率和总转矩需求斜率和大小一致,实现驾驶员的加速需求(图9)。

图9 双电机能量回收过渡至双电机驱动

3.2.5 单电机回收过渡至单电机驱动

若前序工况正常但进入电机的能量回收工况,此时驾驶员轻踩油门踏板,VCU控制在能量回收的电机跟随原始需求转矩,达到过零平台转矩以下的-2 N·m,无需穿过过零平台,此时在过零转矩平台以上的电机接力跟随原始需求转矩继续上升(图10),实现转矩没有过零的目标。

图10 单电机能量回收过渡至单电机驱动

3.3 实施与验证

基于以上的分析,利用Simulink完成建模后生成代码,编译集成后,生成文件导入到控制器中,开展实车验证。

本次验证采用主、客观联合验证方法。

主观评价上,制定相对合理评分体系来尽量减少各个评价者之间的主观评价标准不一致的情况[6],以5位以上不同年龄段工程师,在不知道软件变更情况下,按照以上工况法提及的5种驾驶工况测试后,并进行实施前后的结果对比,实施结果如表1所示。

表1 主观评价 分

客观上,通过CAN信号采集设备进行数据采集,以过零时刻电机转速波动幅度作为评价电机过零冲击标准,该评价方法在工程上便于测量实施,且能有效表征电机过零时的抖动和冲击,并统计多次试验平均值。对比软件实施前后,按照以上工况法提及的5种驾驶工况测试后,分析对比前后电机在过零时电机转速波动的幅度作为参考标准,并对实施前后的结果进行对比,实施结果如表2所示。

表2 客观评价-过零电机转速波动幅度 r/min

4 结束语

在纯电动四驱中,由于前后双电机都可以参与能量回收和驱动,电机换向过零次数也会增加,给整车驾驶性带来挑战。

本文提出了纯电动四驱分轴互补过零策略,经过问题分析、策略优化和测试验证,建立了过零平台,实现过零过程控制,达到了前后电机分轴过零,减少总转矩过零次数的目标,有效地优化了电机过零带来的车辆抖动。经过主、客观评价,本文提出的分轴互补过零策略满足了电动四驱车的驾驶性要求。

未来研究中,为了兼顾急加速的需求,结合本文过零平台在急加速时产生的动力迟滞感问题,将研究自适应过零平台时间问题。