车用锂离子电池散热技术综述

刘念 张世义

(重庆交通大学航运与船舶工程学院,重庆 400074)

主题词:锂离子电池 液体冷却 热管理 空气冷却 相变冷却

1 前言

目前全球污染日剧加重,传统燃油车尾气排放加剧了空气污染、增加了全球温室气体排放,节能减排已经成为国际社会关注的重点问题。新能源汽车因电能高效、清洁无污染,使其在汽车市场中占据较高份额。锂离子电池作为纯电动汽车的主要动力源,因其比能量高且寿命长而被广泛运用。

锂离子在工作放电的过程中会产生大量的热量,而这些热量会严重影响锂离子电池的工作性能和寿命。锂电池的工作温度为0~50℃,最佳工作温度在20~40℃,超过50℃电池组热量聚集,将直接影响电池寿命,而当电池温度超过80℃后可能就会引发电池组爆炸[1-3]。

本文围绕电池的热管理问题,综合国内外多种散热方法和技术,对锂离子电池在工作状态时冷却散热技术进行综述。主要围绕空冷、液冷、相变冷却梳理当前电池冷却技术进展,当前技术发展难点,并提出电池热管理未来研究课题。

2 散热方法

2.1 空气冷却

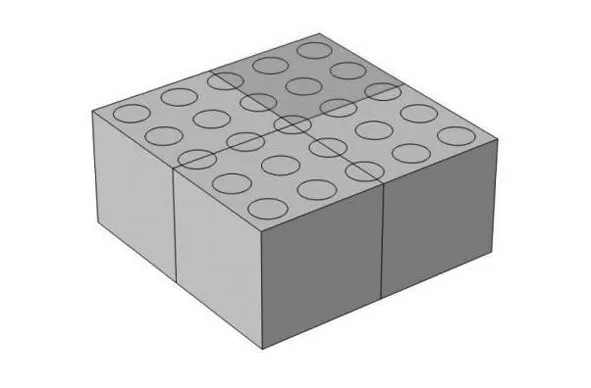

空气冷却是保持电池在工作环境内,通过空气进行换热,主要包括强制风冷和自然风方式。风冷的优点在于成本低、适应性广、安全性高,但对于锂离子电池组而言,风冷的换热效率低,而且容易形成电池组的温度分布不均匀,即均温性差。风冷由于比热容低,具有一定局限性,因此需要搭载其它冷却方式同时进行[4-6]。空冷的冷却效果主要与电池的排列方式和空气流道与电池接触面积有关。Chen等[7]提出了一种并联风冷式电池热管理系统结构,通过改变并联风冷系统中电池组的电池间距分布,提高系统的冷却效率。结果表明,间距优化后,电池组的冷却效率比原间距最高温度降低了4℃,不同进气流速下电池最大温差降低了69%以上。张攀光等[8]构建了一种电池组相变系统,对比均匀排布与非均匀排布对电池性能的影响。电池与相变材料结构如图1所示,研究人员共设计了25个电池组顺序排布,电池单体间填充相变材料,密度为880 kg/m3,电池比热容为2 000 J/(kg·K),电池导热系数为0.2 W/(m·K)。研究结果表明,随着电池间距变大,系统温度先降低后升高,当间距为10 mm电池温度最优。Xie等[9]设计了一种强制风冷锂离子结构,通过研究进风角、出风角和流道宽度对散热效果的影响。气流通道结构如图2所示,整个结构里共有10个电池组和11个气流通道。气流由Air in进入,从Air out流出,A为进气区末端高度,B为出气歧管高度。通过改变A和B值最后得出在2.5°进气角和2.5°出气角,最高温度和温度差异分别下降低了12.82%和29.72%。

图1 电池与相变材料结构示意[8]

图2 气流通道结构示意[9]

2.2 液体冷却

2.2.1 流道数量及流速对散热效果影响

液体冷却因散热性能好,能够保持电池具有良好的均温性而被广泛应用于汽车电池散热中。与空气冷却相比,液体冷却的传热性能更好,液体冷却通过冷却介质在电池周围的通道中流动或者让电池浸泡在冷却介质里面带走热量而实现散热[10-13]。液体冷却在冷却效率及能耗方面具有多种优势,已成为目前电池热管理的主流[14]。目前,市面上如奥迪A3、Tesla Model S均使用了液冷技术[15]。影响液冷效果的因素有很多,其中包括液冷管形状、材料、冷却介质、流量和出口处压力下降的影响[16-19]。Ding等[20]以流道数、流道长径比为变量,通过变更流道入口布置,研究了2 C放电速率下这些结构参数对系统冷却能力的影响,研究结果表明,随着流道数增加、通道宽高比增加,锂离子电池组的最高温度降低,但是流道数增加到一定程度,电池温度降幅度也变小。Wang等[21]针对锂电池快速充放电场景和恶劣工作环境,设计了一种硅热板新型电池冷却系统,图3是通过温度模拟确定在0.1 m/s的流速时7通道冷却效果最佳,因此把流道数量确定为7。然后优化入口冷却液流量,试验结果表面,当冷却液流速达到2.5 m/s时,在5 C放电过程中电池最高温度只有42.00℃,持续增高到5 m/s只能降低到40.70℃,流量继续增加并不会大幅度减小最高温度,反而会增加能耗。除了通道数量和进出口流速外,液冷散热也与冷却板和电池的接触面积有关。

图3 7通道水冷结构[21]

2.2.2 流道布置及形状对散热效果影响

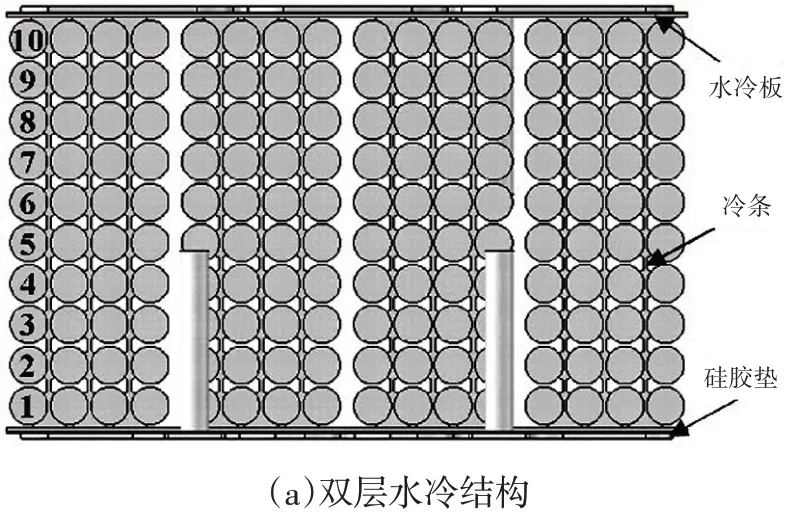

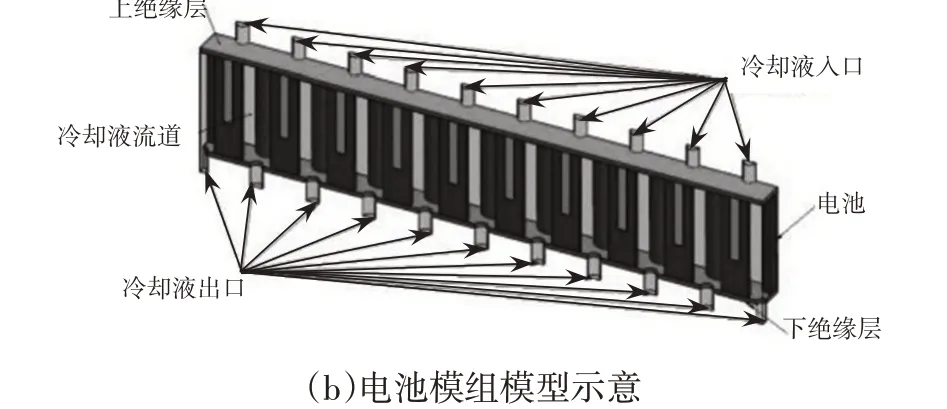

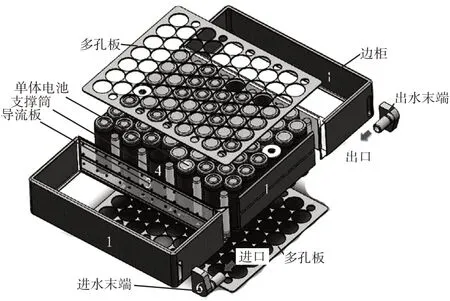

万长冬等[22]对双层水冷板的散热效果进行了研究,对比了单层水冷和双层水冷的散热效果。模型如图4(a)所示,上层为水冷版,下层为硅胶垫,在电池间隙之间安装铝制冷条。在双层水冷版的冷却情况下,电池温度如图4(c)所示,其最高温度为43.95℃,最低温度为31.12℃,温差为12.83℃,对比图4(b)的单层水冷板的18.41℃的温差,二者相差5.58℃,说明在同等流速下,冷却板的接触面积将直接影响冷却效果。液冷液散热效果与通道数有关时,也与流道的串并联方式有关。Wang等[23]基于实际模块化结构冷却性能研究,提出了一种新型并联冷却系统,整体系统结构如图5(a)所示。在电池组两侧嵌入铝制通道,连接方式为并联,通道形状如图5(b)所示。与串联流道相比,在其它条件相同的情况下,串联流道中靠近进口处电池组温度最低,而出口处温度最高,原因是在串联模式下,由于冷却介质从进口处开始工作,在整个工作过程中没有良好的换热,导致后续的冷却过程中冷却介质温度逐渐升高,冷却效果变差。并联流道的最大温度最高温度能够控制在37.67℃,温差为5.76℃,比串联冷却最高温度和温差分别降低了7.55℃和6.74℃。相比于串联结构,并联结构的冷却性能更好,但是结构更复杂,布置也较为麻烦,冷却效果与冷却管道的均匀分布相关。贾明正等[24]设计了一种包裹式液冷系统,将液冷管平均包裹在电池模组上,研究包裹方式对动力电池温度的影响。刘倩等[25]基于电池形状与排列特点设计了一种棋盘拓扑分流结构,如图6(a)所示,电池组均匀排布,冷却液流动较为均匀,电池均温性好,图6(b)为电池模型模组,冷却液从上端流入,下端流出,最后通过仿真验证得出,同侧与异侧冷却液出入口温度不同,在同侧能够具有更好冷却效果。除了流道式液冷散热,目前有学者提出了全浸入式散热。冯能莲等[26]设计出一种全浸入式蜂巢液冷散热结构(图7),电池周围包裹着硅胶膜层,硅胶膜外空间充满冷却液,浸泡电池全表面。在电池充电加热过程中电池持续产生的热使产热量大于散热量。恒温阶段充电后,在冷却液不流动时,电池模块最高温度为30.66℃,高温区出现在电池模组中心区域。充电中期,由于冷却液处于流动状态,与电池间的换热得到加强,电池最高温度开始降低,高温区主要出现于出口导流板附近,局部高温面积小于冷却液不流动的情况。

图4 双层水冷结构[22]

图5 新型并联结构[23]

图6 棋盘拓扑分流[25]

图7 蜂巢式散热结构示意[26]

2.3 相变冷却

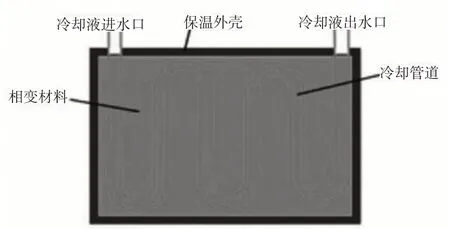

相变材料冷却是一种新型的冷却方式,相变材料能够在一定温度范围内改变自身的物理状态,在改变物理状态的过程中有能量储存,从而对电池组起到散热的作用。目前,相变材料技术正处于发展初期阶段,发展潜力大。相变材料技术散热效率高,散热不需要消耗过多的能源,因此相变冷却是一种具有广泛应用前景的冷却方式,也是近年来电池冷却研究的热点之一[27-28]。温度是影响相变冷却的因素之一,Ping等[29]研究了高温下相变材料的热管理性能,在3 C的放电速率下,发现相变材料翅片结构具有改善其内部自然对流和热传导的优势。由于相变材料冷却属于主动散热,一般会与其它冷却方法组合使用。朱波等[30]提出了一种相变材料结合液冷的冷却系统,散热结构如图8所示。研究人员将相变材料制成容器,在其内部嵌入U型冷却管道,让冷却液进入管道,与相变材料实现热量交换。朱波等[30]的结果表明,加入相变材料后,对于原单一液冷散热,其温度最高可降低7℃,并且节约了大量能源,且电池均温性好。

图8 相变-液冷散热结构示意[30]

3 结束语

在空冷、液冷和相变冷却3大类型中,空冷的应用场所最为广泛,但是散热效果较差;液冷的散热效果最好,也是目前各个新能源汽车的首选散热方式;相变冷却的应用前景可观,目前多数学者在从事相变材料在汽车动力电池冷却方面的应用技术研究。液冷散热的技术研究中需要考虑流道数量、形状、流体速度和冷却介质参数,在实际的散热系统中,液体冷却还要考虑漏液的问题。相对于空冷散热,液冷散热的换热效果更佳,而且散热效率可以根据冷却介质的热导率的不同而发生改变。相变材料冷却属于主动散热,不消耗额外能量,相变材料热密度高、潜热量大,导热率高类似无机水合盐相变材料以及有机物混合体。相变材料在固态和液态之间转变过程中转变速度快、散热速度快,与其它散热复合使用,更能增强电池组热传递性能。

当前研究人员采用多种散热方式组合的方案是主流,提高整个电池组的散热效率从而提升安全性,同时,相变冷却以其冷却效果高、成本低的优点成为当前的研究热点,解决相变冷却的结构复杂以及质量的问题,再思考如何与空冷、液冷复合使用达到结构简单紧凑,散热更优的效果。