基于模型参考自适应MRAC的双流传动调速控制

唐希雯,吴世龙,朱茂飞,陈建杉,夏 光

(1.国防科技大学 电子对抗学院,安徽 合肥 230037;2.合肥学院 先进制造工程学院,安徽 合肥 230601;3.合肥工业大学 汽车工程技术研究院,安徽 合肥 230009)

0 引 言

拖拉机在田间作业时,受农艺和机具承载能力的影响,速度受到限制,而其作业过程需要保持匀速。

拖拉机工作有以下特点:① 一般做匀速运动;② 工作负荷大,油门通常在80%以上;③ 工作阻力会波动;④ 自动变速范围窄,传动比级差很小;⑤ 自动变速过程中动力不能中断,否则容易导致停车;⑥ 作业中途停车后拖拉机带载启动困难;⑦ 需要抢农时,作业效率要求高。根据拖拉机的作业特点,采用双流传动(hydro-mechanical transmission,HMT)系统进行速度调控较有优势。

国外对于液压机械的研究较早,开始于20世纪初,但由于当时技术条件的限制,只是理论层面的分析[1],在1960年左右才首先由美国通用公司应用在工程机械上。1970年前后,美国Sundstrand公司设计出一款双流传动机构,还开发出2个DMT型号系列的变速箱[2];德国RENK公司设计了HMT变速箱应用在奥迪乘用车上,但是该系统结构较复杂,液压机械段的衔接较困难,而且车辆起步需要较大的输出扭矩[3-4]。20世纪80年代初,SHAKER A H对于HMT结构及原理做了大量研究,但是给出的控制策略在实际中的性能表现并不理想[5];日本小松公司设计的HMT系统经试验检验得以成功[6]。从20世纪80年代开始,农业机械上开始应用HMT系统。文献[7]将相关的HMT变速器应用在拖拉机上;斯特尔与小松公司推出了HMT系列变速箱,由于结合了机械传动与液压传动两者的优势,不仅保证了作业效率,还将燃油经济性提高了24%[8]。21世纪以来,福特公司推出的HMT系统应用在拖车上并使其燃油消耗有所改善,美国环保局则将其应用在邮递车上[9]。

我国对于HMT系统的研究时间不长,约从1980年开始。北京理工大学的研究较有成果,但主要研究集中在军车应用方面[10];文献[11]利用纯数学理论推导得出液压机械无级变速器系统中各部件的特性;文献[12]研究了HMT系统参数的选择问题,得出一种双流系统参数确定方法;文献[13]研制了一种使系统调速范围更广的HMT方案;文献[14]针对无人履带装甲车的HMT系统进行方案设计,完成了履带车转向速度差的计算,进行了定量液压马达和变量泵的设计和相关的建模分析,验证了该系统的可行性;文献[15]对HMT系统的效率进行了研究,并通过建模仿真计算了相应系统的效率,得出传动系统总效率达到80%以上的结论。

液压调速控制系统是机械-静压HMT中的重要部分。文献[16]以工程机械液压调速控制系统为研究对象,运用力平衡方程和流量连续性方程建立系统的静态数学模型,对泵控马达系统进行了全面分析;文献[17]分析了多个液压系统的效率,得出影响液压系统效率的主要因素包括液压元件的选取以及液压系统的结构;文献[18]研究了东方红1302拖拉机的HMT系统并研制出样机。

以上对HMT的研究大多集中在其传动效率和车辆燃油经济性的提升上,而关于HMT系统实时调速的研究较少。这导致当HMT系统应用于一些工作阻力较大、工作地形崎岖的车辆上时速度波动较大,影响工作质量及工作效率。

近年来,合肥工业大学汽车工程技术研究院在HMT系统的课题方面做了大量的工作,对于机构设计、参数选型、复合传动、内分流与外分流系统以及控制策略等方面都做了详细分析,并设计了试验方案在试验台上进行实践[19-21]。

本文分析了HMT系统的具体方案并进行相关建模;针对拖拉机在作业过程中遇到作业阻力变化造成车速变化的情况,利用模型参考自适应控制(model reference adaptive control,MRAC)算法对变量泵排量进行调节,即调节液压系统排量比来保证拖拉机工作速度在合理区间。仿真结果表明,相较于PID控制,MRAC算法系统响应更快,不但能简化变速操作,还可以保证发动机工作在高效区,并且拖拉机车速能够快速恢复到规定作业速度区间,保障了作业效率。

1 机械-静压HMT系统

1.1 机械-静压HMT系统原理及方案分析

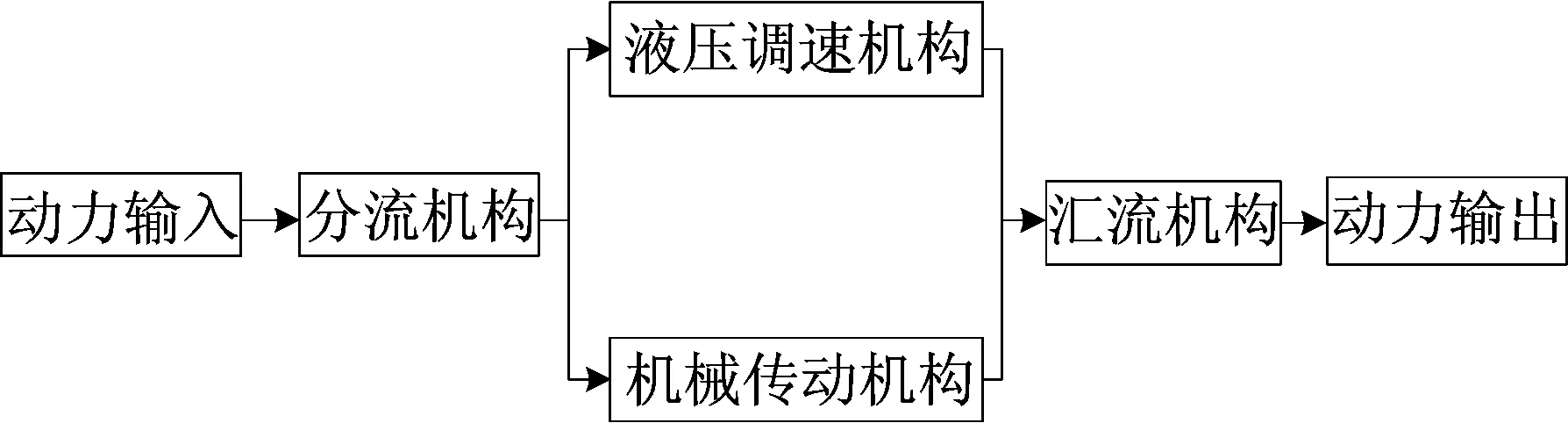

机械-静压HMT系统是一种能够实现2路传动的机构,一路是机械路,另一路是液压路。发动机动力输入之后,前端分流机构将动力分流,后端汇流机构将动力输出,中间主要包括机械传动机构和液压调速机构等。其中分、汇流机构通常为定轴齿轮副和行星齿轮机构。

机械-静压HMT系统结构原理如图1所示。车速的连续变化主要是调节液压系统的排量比实现的。

图1 机械静压HMT原理

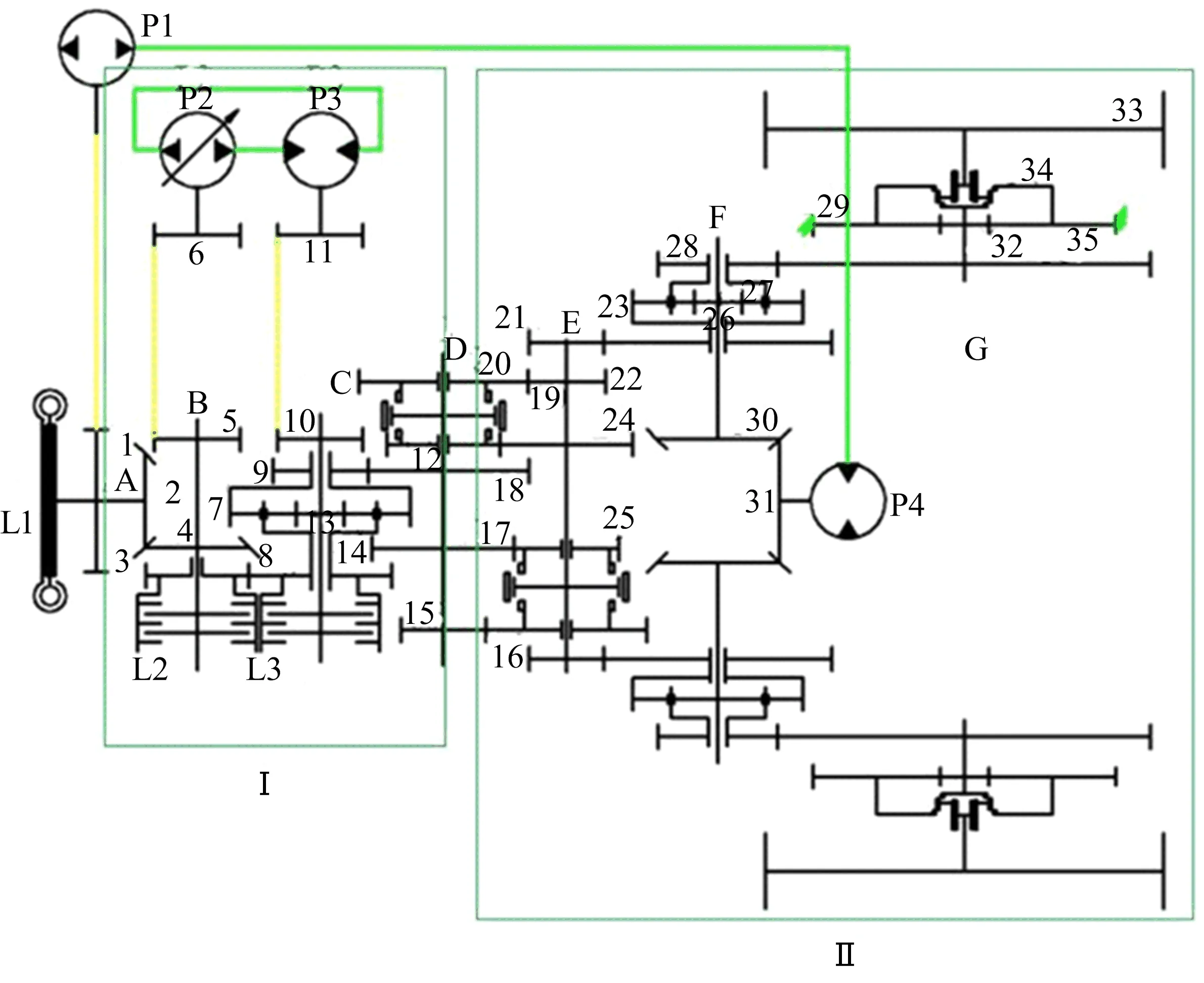

合肥工业大学汽车工程技术研究院自主研发了一款机械-静压HMT系统变速器,其方案如图2所示。

图2 机械静压HMT系统传动方案

该传动方案第1部分为静压传动;第2部分为机械有级传动,包括4个机械挡、1个高低挡(共8挡)。第1部分通过变量泵与定量马达的组合实现无极调速功能,液压路传递的功率与机械路传递的功率通过一套行星齿轮进行汇流输出,通过2个离合器L2、L3的不同组合方式可以分别实现纯静压传动、纯机械传动以及机械-静压HMT,液压马达P4控制转向锥齿轮实现转向。

图2中:L1为主离合器;L2为HMT离合器;L3为HST离合器;1为驱动转向泵的齿轮;2、4、5为输入端锥齿轮;3、8为分流轴输入齿轮副;6为单向旋转双向调节液压泵;7为汇流行星轮齿圈;9、18为汇流轴输入齿轮副;10为液压路与液压马达相连的齿轮;11为定排量双向液压马达;13为太阳轮;14为行星架;12与24、20与22、17与25、15与16为手动4个挡位齿轮副;21、22为转向轴机械传动输入齿轮副;23为转向行星轮系齿圈;26为太阳轮;27为行星架;29、32、34为终减行星轮系;30、31为转向锥齿轮副;P4为转向马达。

纯液压转动状态时,HMT离合器分离,HST(hydrostatic transmission)离合器结合,汇流行星轮系的太阳轮与行星架被联结为一体,汇流行星轮系不产生减速作用,在液压马达的作用下,整体旋转将动力输出,液压马达的转速受到变排量液压泵的排量控制。

液压与机械混流传动状态时,HMT离合器结合,HST离合器分离,机械传动通过齿轮传递给汇流行星轮系的行星架,柱塞泵与柱塞马达构成的液压传动通过齿轮传递给汇流行星轮系的太阳轮,汇流后通过齿圈输出动力。

纯机械传动模式状态时,柱塞马达锁死,汇流行星轮系的太阳轮为制动状态,HMT离合器结合,HST离合器分离,由汇流行星轮系行星架输入动力,齿圈输出,此时液压路不传递动力。

1.2 拖拉机HMT系统传动及控制模型

(1) 轴系动力学模型。HMT在不同传动方式下离合器的接合状态不同,以L2接合、L3分离进行机械液压HMT时为例建立轴系动力学模型,即

(1)

(2) 离合器模型。HMT采用湿式离合器,离合器传递扭矩计算公式为:

TL=kLχL(Δω)pcsgn(Δω)

(2)

其中:kL为离合器特性参数,由离合器摩擦片的数目、面积和压力半径决定;pc为离合器油压;Δω为主从动盘转速差;χL(Δω)为随主从动盘滑移速度变化的摩擦系数。

(3) 变量泵-定量马达系统模型。HMT采用变量泵-定量马达系统,系统描述如下。

马达输出转速对变量泵斜盘倾角的传递函数为:

(3)

其中:ωm为马达的输出转速;γ为变量泵的斜盘倾角;Kqp为变量泵的流量增益;Dm为马达排量;f为液压固有频率;ξ为液压阻尼比。

在有外来负载的状态下输入时,马达输出转速对外负载力矩的传递函数为:

(4)

其中:Tm为外负载力矩;C为油液泄露系数;βe为油液弹性模量;V为泵和马达工作腔的总容积。

结合调速系统中的变量泵的阀控液压缸模块以及液压缸活塞-斜盘倾角模块的传递函数,可得泵控马达调速系统的传递函数为:

(5)

其中:Kbv为比例阀增益系数;Kq为流量增益系数;Kφ为变量泵的倾斜角系数;Ap为调节变量泵斜盘倾角的液压缸活塞的面积。

根据上文对HMT系统的控制原理分析及数学模型的建立,利用AMEsim以及MATLAB/Simulink对整个传动系统进行建模,得到最终的HMT系统的MATLAB-AMEsim联合仿真模型,如图3所示。

图3 HMT传动系统模型

2 基于MRAC的HMT系统调速控制

2.1 MRAC在电液伺服系统中的应用

目前对于任何一个工业系统的控制基本都涉及机、电、液三者的结合,这是为了满足特定的工艺手段,包括航天航空、汽车产业以及电力系统等控制。但是面对日益复杂的控制系统,许多难题有待解决,主要包括以下几个方面[22]:

(1) 对实际的系统很难完全掌握其物理结构,且当前的建模水平不能保证对于每个系统都能精确建模,有时候投入太大却得不到理想的结果,这就导致在建模过程中大部分因素未被考虑进去。

(2) 由于系统所处的外界环境复杂,人为无法预测在系统运行过程中可能出现的变化情况。

(3) 尤其是液压伺服系统的控制,负载容易产生变动,让人难以捉摸其变化规律。

面对以上控制的难点,要想精确控制某个系统,很难达到要求。目前工业上使用较多的控制方法是PID控制,但是这种控制方法一定程度上做了理想假设,即系统内部以及外界因素不变。而实际情况与此是相反的,因此继续使用PID方法会大大降低系统的控制精度。

电液伺服系统具有非线性、不确定性等很多不利于系统性能提高的因素,工作环境、工作负载以及工作条件很容易发生时变。这些因素的存在导致很难建立一个可以完全反映系统变化的模型,在建模过程中只能将一些次要因素排除在外。

因此,需要分析外部可变因素的特征、变化规律,针对性地设计一定的控制策略,或者设计一套外界因素发生变化时能够做出及时调整的反馈系统,本文选择MRAC控制系统。

2.2 MRAC的基本原理

MRAC是目前存在的一种较为广泛应用的控制方法,控制结构如图4所示。

图4 MRAC系统结构

MRAC基本原理是根据被控对象结构和控制要求,在给定作用下使其输出能够期望的输入结果。这种系统也是根据误差来控制的,也属于有差系统,即系统的输出与激励之间存在一定的误差,因此可以在这两者之间设计出一套控制器,一旦产生误差,控制器便发挥作用,使得系统的输出最终跟随系统的输入。

2.3 电液位置伺服系统的MRAC控制率设计

本文选用基于状态变量的Lyapunov-MRAC控制方法,当状态变量可测时,设对象状态方程为:

(6)

其中:Ap、Bp分别为n×n和n×m常数矩阵;xp为n维状态向量;u为m维控制向量(n和m为已知的维数)。

取参考模型状态方程为:

(7)

其中:Am、Bm与Ap、Bp是同行列数的理想常数矩阵;xm为n维模型状态向量;yr为m维输入。该控制结构是在模型状态变量可测时设计的,利用现参数可调状态反馈控制器F和前馈控制器K来形成可调系统,如图5所示,然后经过相关理论推导得出控制率。

图5 状态变量可测时的MRAC结构

该控制结构具体控制ex过程如下:

(1) 选择参考模型Am和Bm。

(2) 选择输入信号yr(t)和参数P、R1和R2。

(3) 采样当前参考模型状态xm(t)和系统实时状态xp(t)。

(4) 利用公式计算自适应控制率和控制量以控制系统,即

(8)

u=Kyr+Fxp

(9)

2.3.1 基于AMEsim的模型辨识

利用AMEsim搭建的电液伺服系统模型如图6所示。

图6 电液伺服系统模型

以阀控缸的形式通过伺服阀控制口流量的变化改变进入油缸的流量,使液压缸位移发生相应的变化,从而改变柱塞泵的斜盘倾角,达到改变泵排量的目的。将位移传感器反馈回来的液压缸实时位移与期望位移相比较,产生一个偏差信号来控制伺服阀,使液压缸位移保持在期望位置,即泵排量的期望值,从而使车速达到目标值。

通过AMEsim建模是一种模块化的建模,相应的每个模块实质上集成了一段小的程序,用户只需要对相应的参数进行修改达到使用要求即可,如阀的频率、缸的阻尼等。系统的传递函数或状态方程是未知的,但某些时候控制器必须以它的传递函数或者状态方程为基础。利用传统理论求解方式可以得到系统的传递函数,但是求解过程十分复杂,所需要考虑的参数众多,液压系统除了伺服阀/比例阀和液压缸之外,还有液压泵、管道等动态元件,是一个高阶的非线性系统,因此必须做适当的简化处理。此时,可以利用AMEsim的线性分析功能进行模型的在线辨识,通过设置相应变量为控制输入、固定状态以及观测变量等,可以在保证模型有一定精度的条件下得到用户所需要的传递函数,然后利用MATLAB提取相应的仿真数据并进行处理,即可得到设计控制器所需要的状态方程和传递函数。模型辨识过程如下所述。

(1) 如图6所示搭建好伺服执行系统模型,设置相应的参数,阀的相关参数设置可以根据使用手册进行设置(辨识过程必须使液压缸位移达到一个稳态时进行)。

(2) 设置状态变量,设置输入、输出以及观测变量等。首先,在AMEsim的线性分析模式下,先设置线性化时间,再根据仿真时间设置10个时间点;其次,将伺服阀的输入设为控制变量,液压缸位移输出设为固定状态,阀口的对应压力以及阀芯的位移和速度设为自由状态,油缸的进出口压力设为自由状态,油缸的活塞杆速度设为状态观测变量;最后,将其余的所有参数状态保持默认。

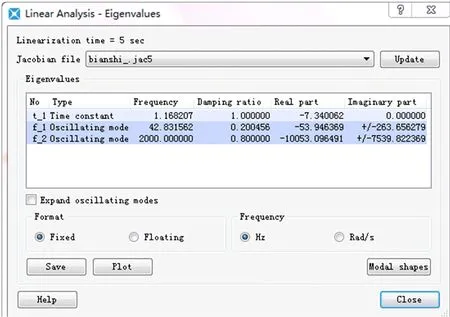

(3) 线性化模式下运行仿真,仿真结果如图7所示,从图7可以看出相应的频率、阻尼以及特征根的实部和虚部。

图7 伺服系统模型辨识结果

(4) 利用MATLAB进行数据处理,得出最终的伺服阀和阀控缸的传递函数。首先利用语句ameloadj (‘system’,N)载入AMEsim数据计算状态方程,然后利用状态方程进行一系列数据处理、转化以及增益分配得到传递函数。

从图7可以看出,整个系统传递函数是一个五阶高阶次的传递函数,很难对其进行分析,这在一般控制系统中很少出现,因此,必须进行适当的简化。通常情况下,当伺服阀的频宽与液压固有频率相近时,伺服阀可近似地看成二阶振荡环节。在此,伺服阀的频宽远远大于液压固有频率,可近似看成一个比例环节,并不考虑其非线性影响。因此可以得到伺服阀阀芯位移到液压缸活塞位移的传递函数为:

(10)

可以看出,模型辨识的方法简便了许多,省去了传统理论推导的复杂过程。

2.3.2 自适应控制率设计

由(10)式可知,被控对象也就是可调系统的传递函数。参考模型的选取在一定程度上也会影响控制的精度。参考模型的选取首先要保证稳定,即传递函数特征方程的特征根全在复平面的左半部分;其次,要保证参考模型的阶数与可调系统一致;最后,参考模型要有一个良好的动态响应性能。

参考模型选为:

(11)

由(10)式、(11)式可知:

将其转化为能控标准型的形式为:

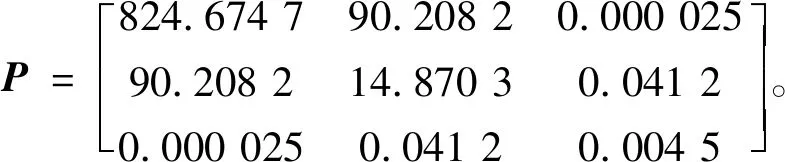

由于Am为稳定矩阵,计算Lyapunov方程如下:

其中,Q为正定对称矩阵。计算得出:

取自适应率参数矩阵‖R1‖=1,‖R2‖=1(可调)。根据控制率的公式可得反馈控制器增益矩阵和前馈控制器增益矩阵如下:

(12)

其中

e1=xm1-xp1;e2=xm2-xp2;e3=xm3-xp3。

3 拖拉机变速控制策略及仿真分析

拖拉机在作业过程中,速度很小,空气阻力也较小,因此存在的阻力主要是滚动阻力,滚动阻力系数取0.7[23]。拖拉机在开沟或者起垄过程中可能会遇到作业阻力增大或者减小的情况,在仿真分析过程中,为了模拟作业阻力变化的情况,参考国家标准农业拖拉机试验规程《GB/T 871.9—2006》中关于农业拖拉机牵引功率试验部分,在模型中对拖拉机施加一个可变的力来模拟作业阻力变化情况,即改变拖拉机作业过程中的牵引阻力大小。

液压系统在传动的时候难免存在油液泄露问题。随着油液压力的增加,泵的容积效率会降低,因此,考虑作业效率问题,尽可能不使用HST系统。在某些作业种类下,可以考虑HMT起步,然后过渡至MT状态进行作业。因此,本文以拖拉机在HMT状态下行驶为例,当作业阻力变化时,通过MRAC算法和PID控制算法调节液压系统排量比实现车速的改变,来验证MRAC算法的优越性。

基于作业阻力估计的发动机功率-HMT调速的综合控制策略结构框图如图8所示。

图8 发动机功率-HMT调速综合控制策略结构框图

在HMT作业过程中,作业阻力减小时,车速增加。若车速未超过当前作业工况规定的最大车速vmax,则不进行控制调节;若车速超过vmax,减小发动机输出功率或者对HMT进行速比调节。

当作业阻力增大时,车速减小,此时在控制过程中会首先考虑调节发动机油门,进而调节发动机功率。

(1) 若作业阻力变化的范围较小,在发动机的后备功率可控制的范围内,则根据阻力系数对发动机进行油门补偿。

(2) 若作业阻力超出发动机的可调节范围,则控制系统在对发动机进行油门补偿的基础上,对变速器的泵控马达调速系统进行调节,从而使变速器传动比变化以适应当前的作业阻力。

(3) 若变速器的传动比达到了当前机械挡位所能调节的最大值仍然无法克服作业阻力,则控制系统会对农机手发出换挡提示,提示其进行机械挡位的切换。

3.1 作业阻力变大时车速变化分析

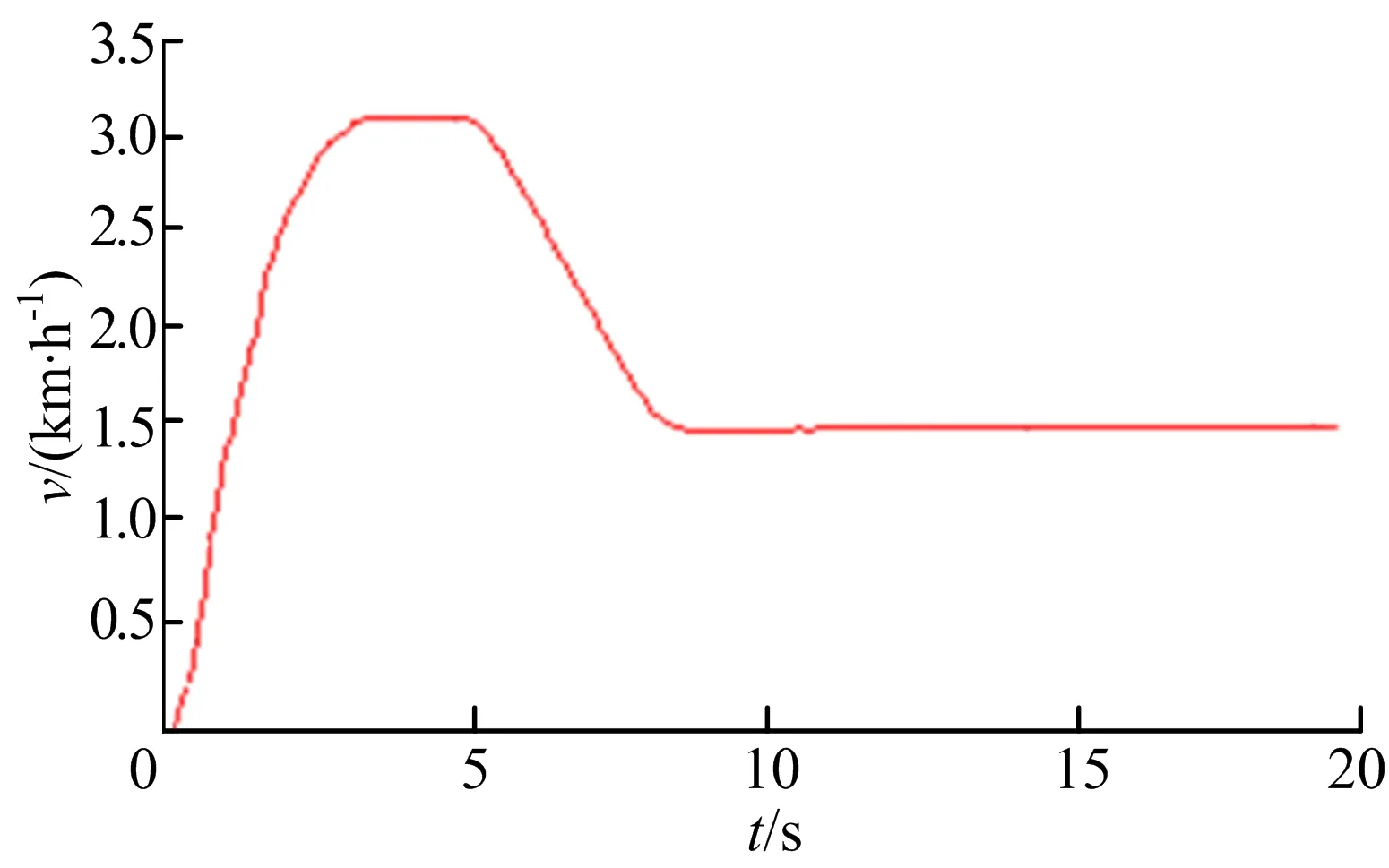

拖拉机HMT状态作业过程中,当作业阻力变大时,车速的变化如图9所示。

由图9可知,在5 s左右,拖拉机所遇到的作业阻力变大,若不做任何调节,车速基本上已经下降为0。此时,通过发动机功率调节或者泵排量调节看能否使拖拉机重新回到规定的速度区间并稳定行驶。单调发动机后车速变化曲线如图10所示;作业阻力变大导致车速下降时,通过MRAC控制算法与PID控制算法调节液压泵排量的车速变化曲线如图11所示。

图9 HMT状态作业阻力变大时车速变化曲线

图10 单调发动机后车速变化曲线

图11 MRAC和PID车速调节曲线

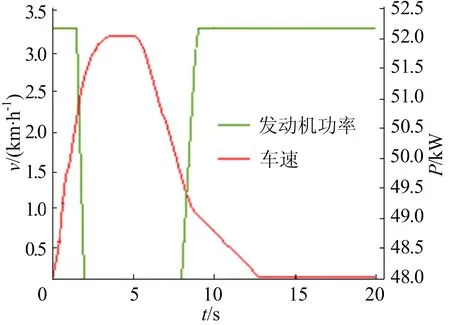

由图10、图11可知,当作业阻力增大时,单调发动机功率或泵排量都能克服阻力矩的变化,使车速保持稳定行驶状态。但从图11可以看出,同样在5 s左右开始调节,相较于PID控制,通过MRAC算法调节的车速变化响应更快,液压系统排量比调节更精确。

进行发动机和泵的排量联调。如果拖拉机在作业过程中遇到的作业阻力很大,即使增大油门开度到100%也无法克服阻力,此时调节发动机对车速变化的影响如图12所示。

由图12可知,在5 s左右,拖拉机突然遇到作业阻力急剧增大的情况,此时通过发动机功率调节,节气门开度最大已不能克服阻力的变化,车速在持续下降,已不能通过单调发动机来克服阻力矩的变化,需通过调节泵的排量与发动机进行联调。

图12 HMT状态阻力变大时调节发动机对车速变化的影响

在发动机节气门开度达到100%时仍不能克服阻力矩的情况下,联调发动机与泵,使拖拉机车速继续回到规定的作业速度区间并稳定行驶,泵排量的调节始终由电液伺服执行系统执行,分别采用MRAC和PID控制算法,结果如图13所示。

图13 HMT状态阻力变大时发动机与泵排量联调车速变化曲线

由图13可知:拖拉机在HMT状态作业过程中遇到作业阻力变大、发动机发出最大功率仍不能克服阻力矩的情况下,通过与泵排量联调,能够克服阻力矩的变化;相较于PID调节,采用MRAC算法调节系统响应更快,能够快速实现拖拉机车速的恒定。

3.2 作业阻力变小时车速变化分析

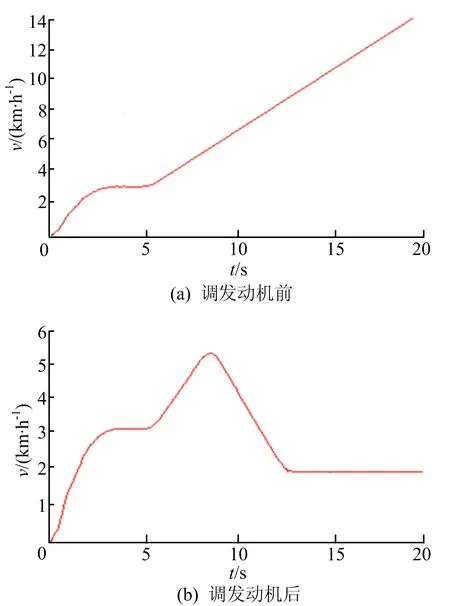

根据上文所述,当作业阻力变小时,车速会增加。若车速未超过当前最高车速,则不进行调节,只有当车速超过当前作业工况规定的最大车速,才进行调节。

HMT状态下作业阻力变小时单调发动机车速变化曲线如图14所示。

由图14可知:拖拉机行驶5 s左右作业阻力变小,此时发动机输出功率大于阻力功率,拖拉机一直加速行驶;在8.5 s左右开始调节节气门开度,使发动机输出功率降低,车辆开始减速,到达目标速度附近,即在12 s左右增加发动机功率输出直至拖拉机重新回到规定的速度区间并稳定行驶;从12 s开始对发动机功率调节之后车辆迅速回到稳定行驶状态,响应时间为1 s。

图14 HMT状态作业阻力变小时单调发动机车速变化曲线

HMT状态作业阻力变小时泵排量单独调节车速变化曲线如图15所示。

由图15可知,同样在8.5 s左右开始调节泵的排量,使马达输出扭矩降低,车速降低到目标速度附近,即16 s减小排量比使其车速保持稳定。由于泵排量的调节通过液压系统来执行,从图15可以看出,相较于PID控制算法,采用MRAC算法调节系统响应更快。

图15 HMT状态作业阻力变小时单调泵排量的车速变化曲线

通过以上分析可以看出,遇到作业阻力变化的情况,首先考虑调节发动机,由于发动机的调节能够使发动机的输出快速得到响应,从而使系统迅速达到期望的状态;而泵排量的调节导致流量变化,最终导致马达输出扭矩改变,液压系统响应时间长,系统调节时间长,面对作业阻力变大的情况,当发动机调节不能克服阻力矩时,再通过与泵联调实现车速的稳定。总之,相较于传统的PID控制,通过MRAC算法实现泵排量调节的系统响应更快,且液压系统排量比调节更精确,能够使车速快速恢复到稳定行驶状态。

4 结 论

(1) 针对拖拉机机械-静压HMT系统,分析其传动方案的具体形式,通过控制离合器的不同接合状态实现机械传动、静压传动以及机械-静压双流传动3种传动模式,并在AMEsim-Simulink中对整个车辆系统进行了建模。

(2) 针对拖拉机在作业过程中遇到作业阻力变化的情况,提出了基于MRAC的变量泵调节算法,使拖拉机始终保持在规定的作业速度区间,并与传统PID控制算法进行了比较。

(3) 仿真结果表明,相较于PID控制,采用MRAC算法调节系统响应更快,拖拉机车速能够快速恢复到规定作业速度区间。