发动机点火线圈固定螺栓断裂失效分析

柯胜蓝 张少甫 张晓俊

(上汽大众汽车有限公司,上海 201805)

1 前言

螺栓广泛应用在汽车零部件连接,但在实际生产、制造和装配过程中,各种异常因素会导致螺栓连接出现如内螺纹滑牙[1]和螺栓断裂等失效。螺栓断裂是最常见的一种失效,常见的螺栓断裂形式有疲劳断裂[2-3]、脆性断裂[4-5]、应力腐蚀断裂[6-7]、蠕变断裂[8]。而导致螺栓断裂的原因一般有疲劳载荷、剪切载荷和拉伸载荷等,常见的断口有疲劳断口、韧性断口、剪切断口。

发动机点火线圈的功能是将12 V的低压电转化为15~20 kV 高压电,高压电通过火花塞变成高压电火花点燃可燃混合气体[9]。点火线圈固定螺栓是将点火线圈固定在发动机缸体上,通过拧紧从而夹紧点火线圈,防止在振动载荷下点火线圈的脱落。按照VDI 2862 对拧紧点的等级的分类(主要分为KAT A、KAT B、KAT C 类),该拧紧点的拧紧等级为KAT B,即拧紧如出现失效,会导致汽车出现抛锚等功能性失效。此外,发动机点火线圈是个耗损件,汽车每行驶一定的里程数就需要更换。更换时,需先拧松固定螺栓,更换火花塞后重新拧紧固定螺栓。

2 问题描述

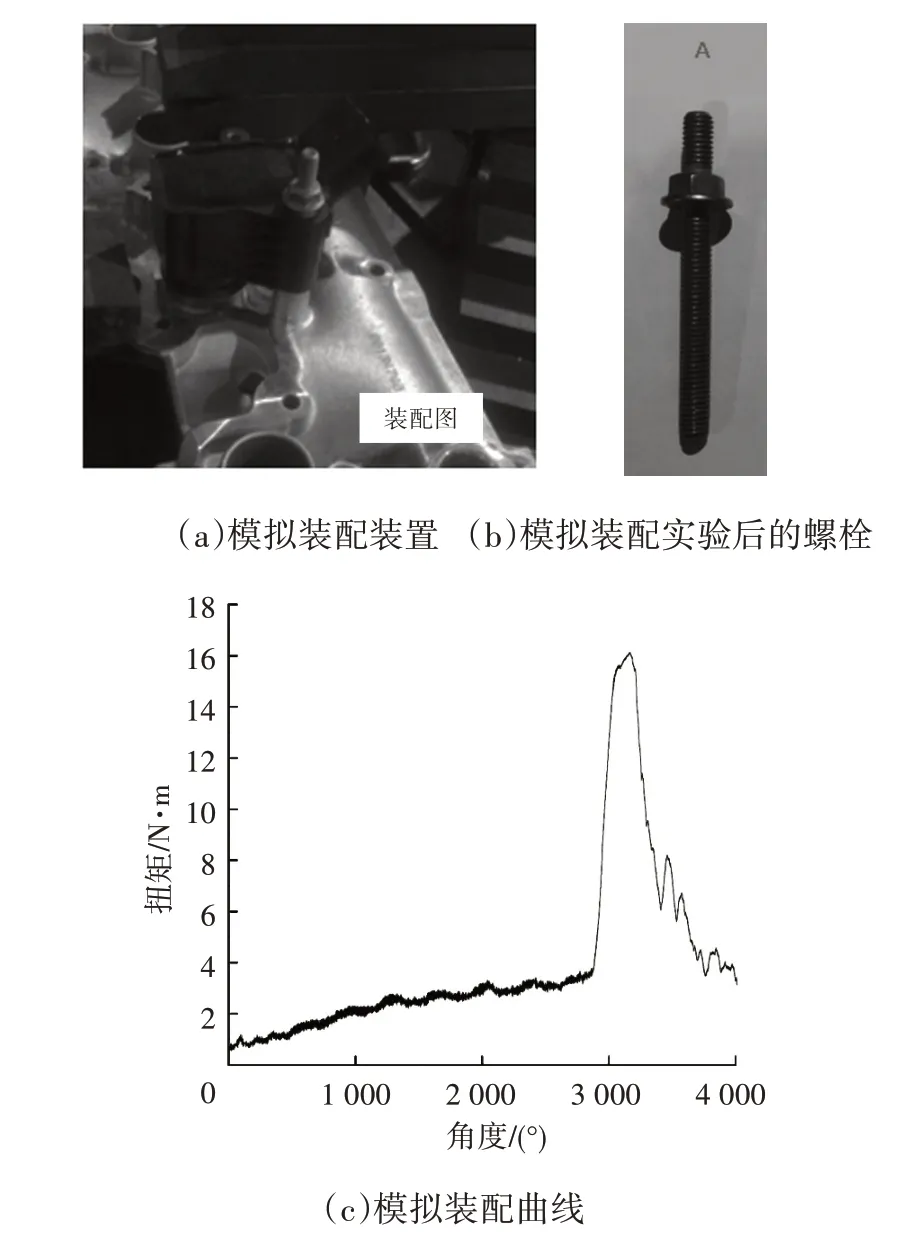

某车辆在路试至50 000 km 准备进行火花塞拆装时,第4 缸点火线圈固定螺栓底部断裂,其它3缸点火线圈固定螺栓正常。失效螺栓有明显的扭曲变形,且断裂在铝缸盖孔内,断裂位置在第10 颗螺牙处,螺栓共43 颗牙。失效螺栓和其它缸拆下来的螺栓如图1b 所示。

通过信息调研,该车辆在20 000 km和40 000 km均更换过火花塞,断裂发生在第3次更换火花塞时,每次更换火花塞时仍采用原螺栓进行拧紧。该螺栓为自攻螺栓,等级为8.8级,尺寸为M6×45,螺栓主要作用是将点火线圈固定在未预制螺纹的铝制缸盖上,螺栓在第4 缸的装配的位置如图1a 所示。该螺栓的拧紧工艺为扭矩法,扭矩为11 N·m。

图1 点火线圈固定螺栓的装配位置和断裂失效螺栓

3 测试分析

3.1 断口分析

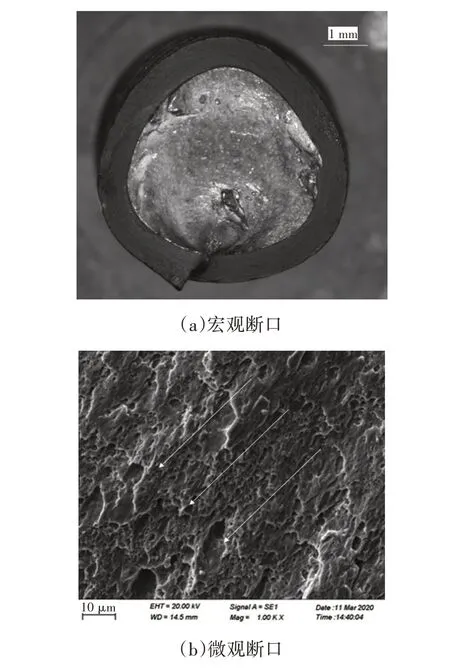

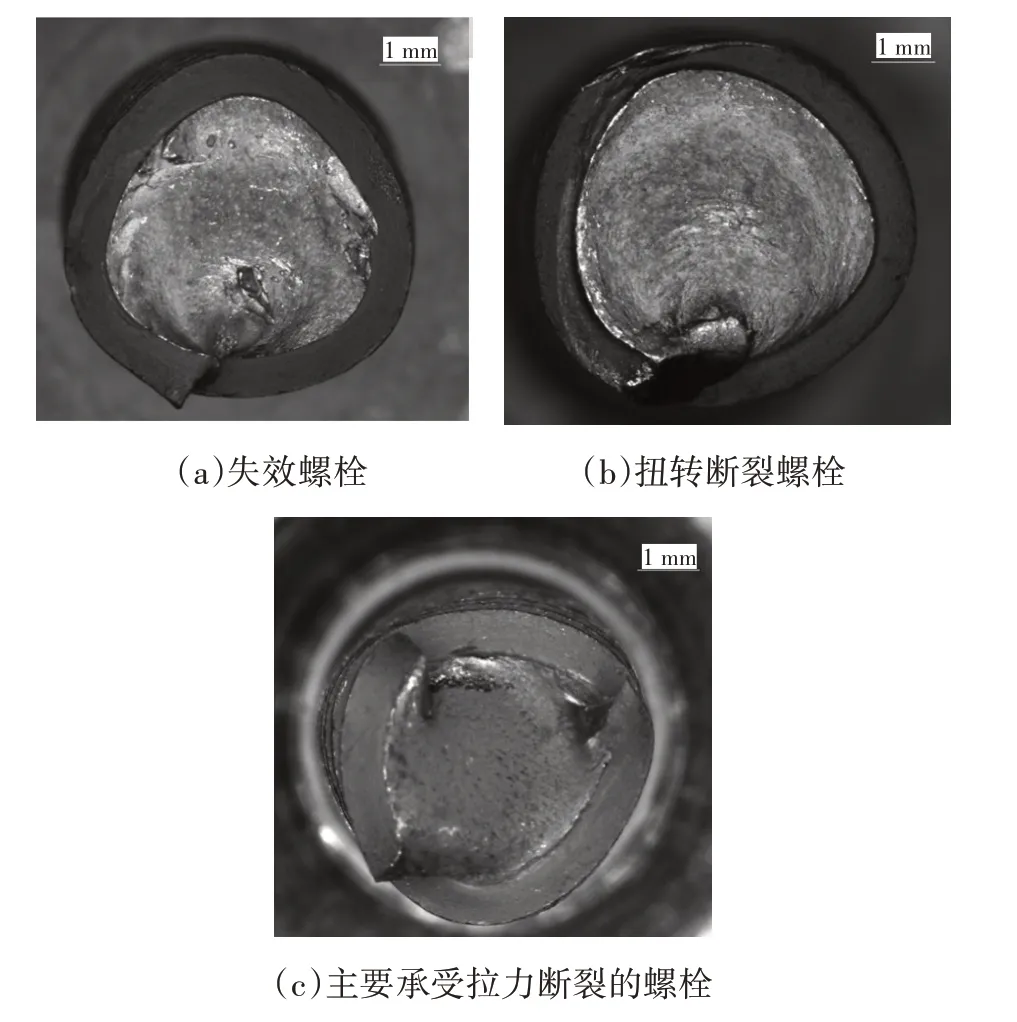

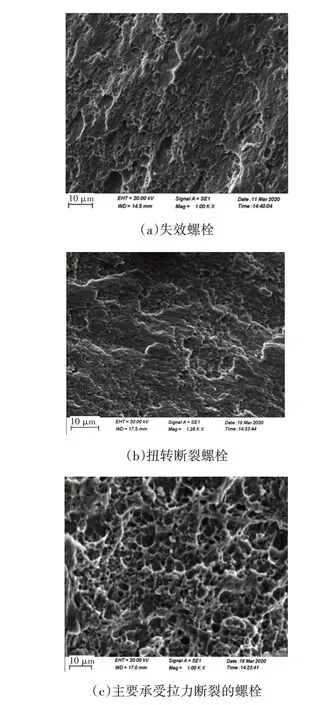

采用徕卡DMS1000 型体式显微镜对失效的螺栓进行宏观断口分析,宏观断口如图2a 所示,断口呈现扭转方向,推测螺栓断裂前受到扭转力。采用蔡司EVO MA25 型扫描电子显微镜(SEM)对失效的螺栓进行微观断口分析,微观断口如图2b 所示,失效件断口为典型的塑性断口,呈顺时针方向剪切韧窝,结合失效螺栓有明显的扭曲变形,推测螺栓是受扭转力过载而导致的断裂。

图2 失效件断口分析

3.2 显微金相和硬度分析

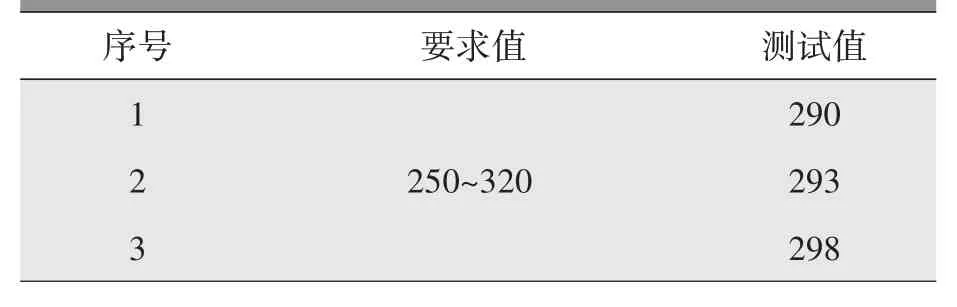

该螺栓的材料为宝钢SWRCH40K,通过调制热处理达到8.8 级的强度。根据ISO 898-1,该螺栓的硬度250~320 HV10。

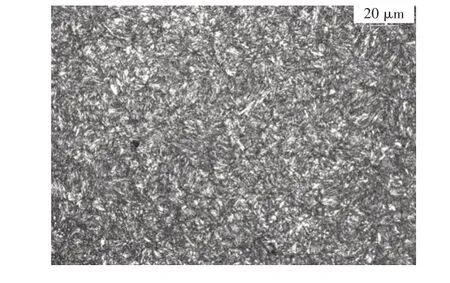

采用蔡司Axiovert 200MAT 型对失效件进行金相检验,检验的结果显示失效螺栓的主要组织为回火索氏体,组织正常,金相图片如图3 所示。

图3 失效螺栓金相

采用Wilson UH750 型万能硬度机对失效螺栓的心部进行硬度测试,测试的结果为290~298 HV10。符合8.8 级螺栓强度要求,详细测试结果如表1 所示。

表1 失效螺栓硬度 HV10

3.3 模拟装配分析

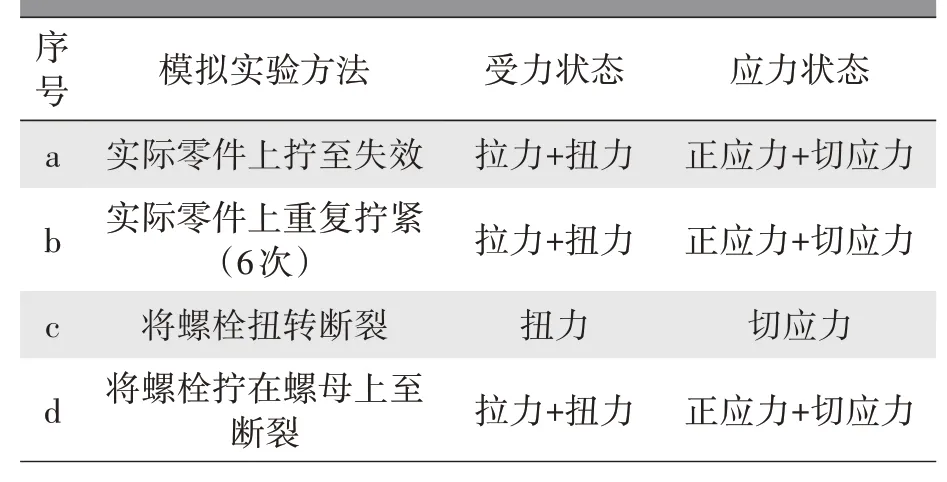

为进一步确认失效的原因,实验室设计了如下实验,a(实际零件上拧至失效)、b(实际零件上重复拧紧6 次)、c(将螺栓扭转断裂)和d(将螺栓拧在螺母上至断裂)4 种模拟装配实验,如表2 所示。模拟装配的采用的设备为Schatz 5413-4504,传感器量程为50 N·m。

表2 失效模式假设与模拟装配

a.实际零件上模拟装配拧紧至失效。模拟装配的装置图如图4a 所示,螺栓直接拧在发动机壳体的螺纹孔上至失效。拧至16 N·m 后开始失效,螺栓无损坏,未出现扭曲和断裂现象(图4b),模拟拧至失效的拧紧曲线如图4c 所示,失效模式为铝缸体内螺纹滑牙。这说明按照正常情况进行拧紧,即使拧至失效,该螺栓也不会发生断裂。

图4 实际零件上拧紧至失效模拟装配实验

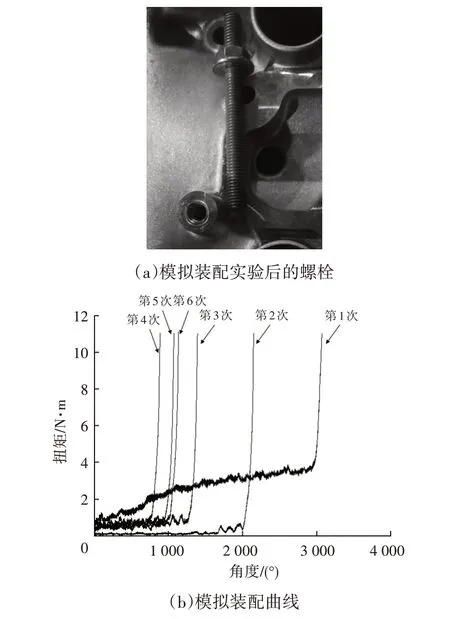

b.实际零件重复拧紧6 次。模拟装配实验的装置和图4a 相同,按照设计的工艺扭矩拧至11 N·m,再拧松。重复6 次,取出螺栓,螺栓的状态如图5a所示,螺栓未出现扭曲或断裂等失效。模拟装配曲线如图5b 所示,曲线未出现屈服或扭矩掉落等现象。这说明按照11 N·m 正常重复多次拧紧,螺栓也不会出现断裂等失效。

图5 实际零件上重复拧紧模拟装配实验

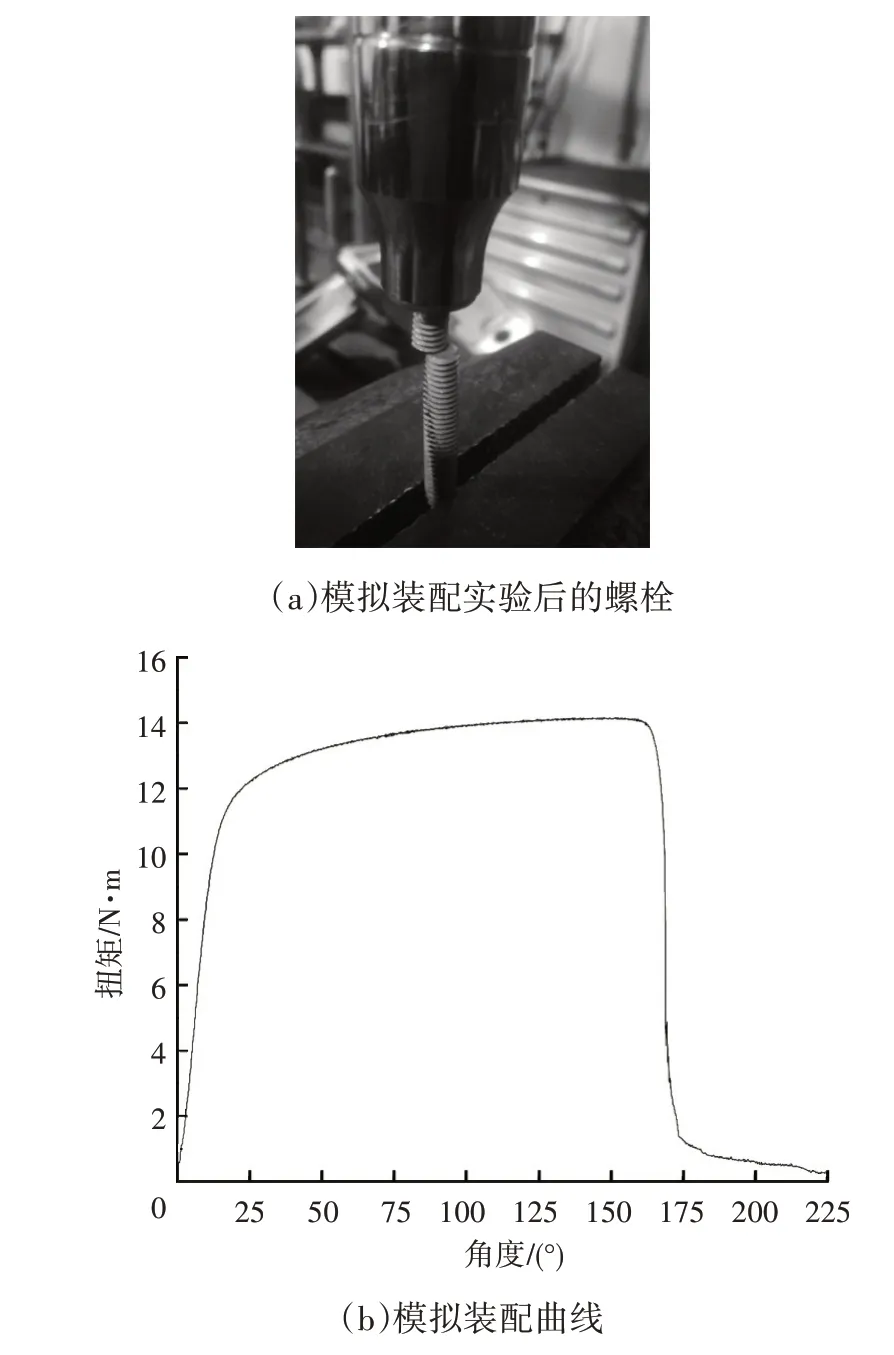

c.将螺栓扭转断裂。将螺栓一端夹在台虎钳上,让螺栓的拧紧时无法自由伸长,此时螺栓只承受切应力。螺栓拧至断裂失效的装置如图6a 所示,模拟装配曲线如图6b 所示,螺栓在拧至12 N·m 时出现屈服,拧至14 N·m 时出现断裂。

图6 将螺栓扭转断裂模拟装配实验

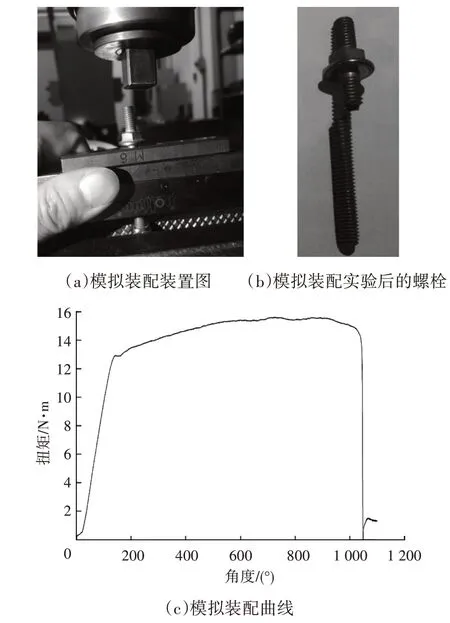

d.将螺栓拧在螺母上至断裂。为让模拟螺栓在装配过程中拉断,实验室设计将螺栓穿过钢垫片,拧在高强度等级的螺母上(等级为10 级),拧至失效后,螺栓出现断裂。实验装置如图7a 所示,断裂的螺栓如图7b 所示,模拟装配的曲线如图7c 所示。螺栓在拧至13 N·m 开始屈服,拧至15 N·m 左右断裂。

图7 将螺栓拧在螺母上至断裂模拟装配实验

4 分析和讨论

根据失效螺栓的硬度和心部金相测试结果,螺栓的强度符合设计要求。

模拟装配的a 实验结果表明螺栓在铝缸体上正常拧紧时不会出现断裂。当拧至较高的扭矩时,即使铝缸体内螺纹出现滑牙,螺栓也不会出现断裂。模拟装配的b 实验结果表明按照设计的工艺扭矩多次重复装配,螺栓也不会出现断裂。

模拟装配实验c 和模拟装配实验d 的测试过程中,螺栓均出现断裂。因此,对比这2 种状态的螺栓断口和失效件的断口。宏观断口的对比如图8 所示,通过对比发现,失效件断口和模拟装配c实验的拧断断口较相似。

图8 宏观断口对比

微观断口的对比如图9 所示,失效件和模拟装配c 实验的拧断断口的韧窝均呈一定方向性,相似性较高,均主要受扭转剪切载荷而断裂。模拟装配d 实验的螺栓断口主要呈轴向韧窝,与主要受扭转剪切载荷失效件断口差异较大。这说明d 实验的螺栓主要承受拉伸载荷而断裂。

图9 微观断口对比

通过宏观断口和微观断口的对比分析,确定失效件主要承受扭矩载荷而导致的断裂,实验室进一步对点火线圈固定螺栓的拧紧过程进行了调研。相关部门反馈,该螺栓拆装后,未采用定扭矩扳手进行拧紧,而是直至拧不动为止。40 000 km 更换第2 次更换火花塞时,螺纹孔已出现轻度滑牙。螺纹孔滑牙会导致螺栓拧紧时无法自由向下运动。此时,继续拧紧时,螺栓会主要承受扭转载荷,同时未采用定值扭力扳手,可能会导致螺栓承受过拧的载荷,使得螺栓产生不可逆的剪切塑性变形或微裂纹,最终导致螺栓在路试中断裂。

因此,断裂原因很可能发生在第2 次更换火花塞时,螺栓没有正常拧入(内螺纹已损伤或螺栓倾斜拧入),以致拧紧扭矩高于扭断扭矩14 N·m,进而导致螺栓扭转断裂。

5 结论

a.点火线圈固定螺栓主要承受剪切载荷而断裂,其断口呈顺时针方向剪切韧窝。

b.通过模拟装配对比分析,失效的点火线圈固定螺栓宏观和微观断口与该螺栓纯扭转(状态)的断口最为相似,这也进一步说明螺栓的断裂模式为扭转(剪切应力)断裂失效。

c.点火线圈固定螺栓断裂的可能原因为第二次40 000 km 更换火花塞时,螺栓没有正常拧入(内螺纹已损伤或螺栓倾斜拧入),且拧紧扭矩高于螺栓扭转断裂扭矩14 N·m,进而导致螺栓扭转断裂。