M12环凸焊螺母凸焊质量改进

杨黄锐 熊玮 唐大庆 范贵鹏

(东风实业有限公司,武汉 430056)

1 前言

凸焊是一种电阻焊工艺,常用于白车身螺母、螺栓焊接工艺中,M12 环形凸台螺母与2.5 mm 镀锌钢板凸焊时(工频焊机)因其焊接能量需求大,影响电网恒定输出电流,会出现螺母虚焊缺陷,需额外增加补焊工序确保螺母与板材牢固连接,熔化极活性气体保护电弧焊(Metal Active Gas Arc Welding,MAG)补焊工序浪费工时,应采用先进的凸焊工艺取代落后的凸焊+补焊“双保险”焊接工艺。

储能焊机利用电容储存电能,焊接时瞬间释放电量,同时集中大电流穿过小面积点而达致熔接效果。对于螺母焊接件,如果螺母承载力较大,或零件材质(难焊材质)对焊接质量影响较大,储能凸焊机有明显优势。储能式凸焊机适用材料广泛,就汽车零部件而言,与螺母焊接的板材不论是冷冲压零件还是高强度热压零件,均可达到较好的焊接质量[1]。

2 凸焊螺母脱落原因分析

2.1 产品介绍

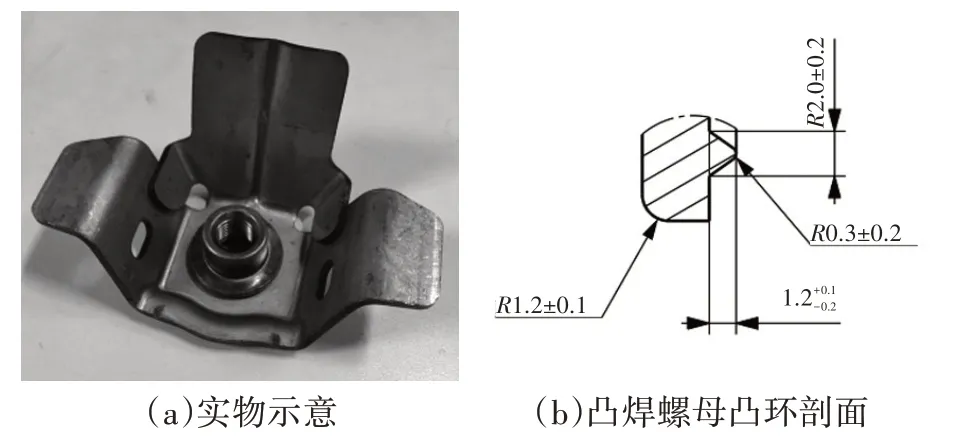

图1 是凸焊螺母与螺母盒装配关系图,螺母底部设置高1.2 mm、宽2 mm、直径24 mm 环形尖角凸筋,凸焊后在凸台与板材结合部形成环形凸焊连接。螺母盒为冲压件,板材厚2.5 mm,材料牌号HC420LAD+Z 50/50,表面双面镀锌。

图1 凸焊螺及母螺母盒装配关系

M12 螺母被焊在螺母盒封闭腔内,一旦脱落不易返修,因此必须保证两者可靠连接。为确保牢固连接,产品设计采用带法兰盘的特殊凸焊螺母,在法兰盘端面设置环形尖角凸筋代替普通凸焊螺母的凸点,环状凸筋增加了螺母与螺母盒接触面积,目的是提高连接强度及连接可靠性。但由于工频焊机在焊接时需从电网获取3 万安培以上的瞬时大电流,导致电网电压不稳,难以输出稳定的电流,引发螺母虚焊,凸焊后每个零件需要再用MAG 焊补焊确保螺母可靠连接。增加补焊工序违背了产品设计初衷。

2.2 螺母脱落原因分析

产品方面,与3 凸点或4 凸点的凸焊螺母相比,环凸焊螺母理论上有更高的连接强度,但环凸焊螺母因凸筋的结合面比凸点螺母的接触面积大,在相同电流下导致电流密度相对较低,难以形成有效熔核。设备方面,在工频焊机与车间电网之间存在不可调和的矛盾,采用强规范大电流会影响车间电网供电平衡,带来电网瞬时压降,甚至烧毁初级电路汇流排;在不能采用强规范的情况下,只能采用软规范小电流、低压力、长时间的焊接参数进行焊接,由于焊接压力低、电流小,热量在凸筋处无法形成熔核,长时间通电加热导致热量消耗在螺母上(图2),螺母的法兰盘被加热变深色也不能获得合格的凸焊接头。

图2 右边的螺母法兰盘被加热变深色

2.3 改进方案

电容储能式凸焊机的工作方式是从电网以小电流、长时间的方式给电容充电,电容放电时能瞬时、大电流向工件输出额定焊接能量,由于凸焊过程脱离车间电网,即使焊接电流很大也不会对车间电网产生冲击,同时提高了焊接稳定性,储能焊机解决了焊机与车间电网之间存在的能量供需矛盾,短时、大电流、高焊接压力的焊接参数能满足M12 环凸焊螺母与2.5 mm 厚板焊接工艺要求。为提高凸焊质量,决定采用广州亨龙智能装备公司出品的20 kJ 储能焊机替代500 kVA 工频凸焊机焊接M12 环凸焊螺母。

3 正交试验选择凸焊参数

3.1 确定正交试验因素及水平

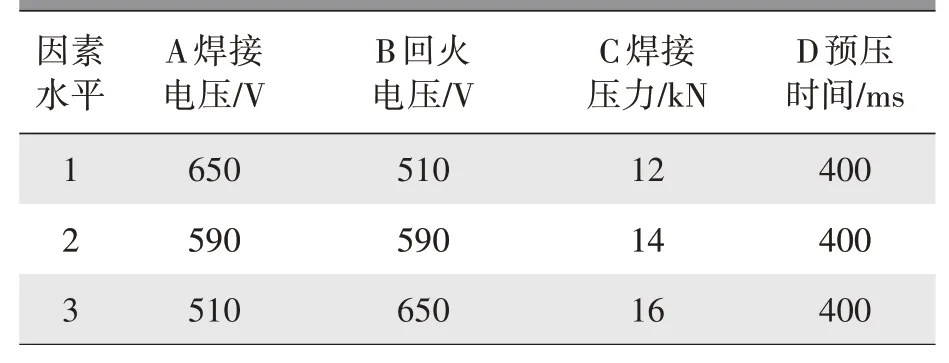

正交试验可以用最少的试验次数、最低的消耗获得最佳的试验结果[2]。焊接参数正交试验适用于4 因素3 水平L9(34)正交表,正交试验选择参数时应采用较大的水平差值,即拉开各水平之间的差距,虽然试验结果(顶出力)会呈现较大散差,但易于找出最大试验强度的最优参数水平组合。本试验选择焊接电压、回火电压和电极压力为试验因素,预压时间作为随机因素,分别简称为A 因素,B 因素、C 因素和D 因素。

每因素取3 水平设计出4 因素3 水平的因素水平表(表1)。储能焊机的电容放电时间小于20 ms,电容放电时间即为焊接时间,电容放电时间不可调,因此焊接时间不列入因素水平表。

表1 因素水平表

3.2 试验结果分析

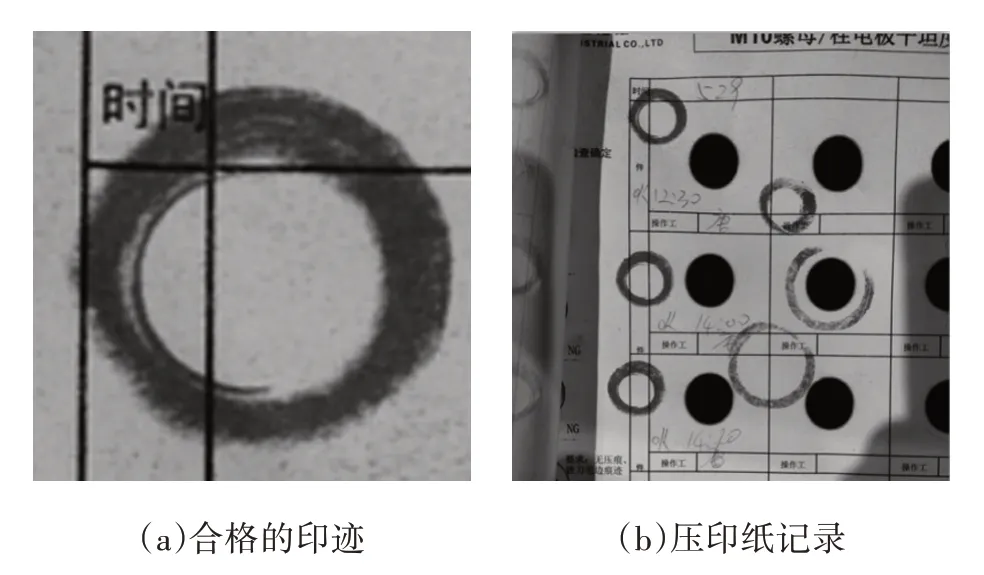

焊前准备,为确保螺母的环状凸筋与螺母盒均匀接触,焊前要检查上下电极端面平行度,用压印纸检验电极接触面积,印迹面积占电极理论接触面积80%以上为合格(图3)。电极修磨后上下电极在不通电状态下开闭5 次以上,用于磨合电极工作端面,提高电极端面接触电阻稳定性。

图3 压印纸印迹

按L9(34)正交表所列9 种焊接规范利用储能焊机在螺母盒上凸焊9 个M12 螺母并记录飞溅状态。破坏试验方法如图4 所示,即用螺钉拧入凸焊螺母,将凸焊试件放在夹具上,再对凸焊螺母上的螺钉施加压力,直到凸焊螺母上的焊点撕裂,记录此时顶出力的压力值。

图4 螺母顶出试验

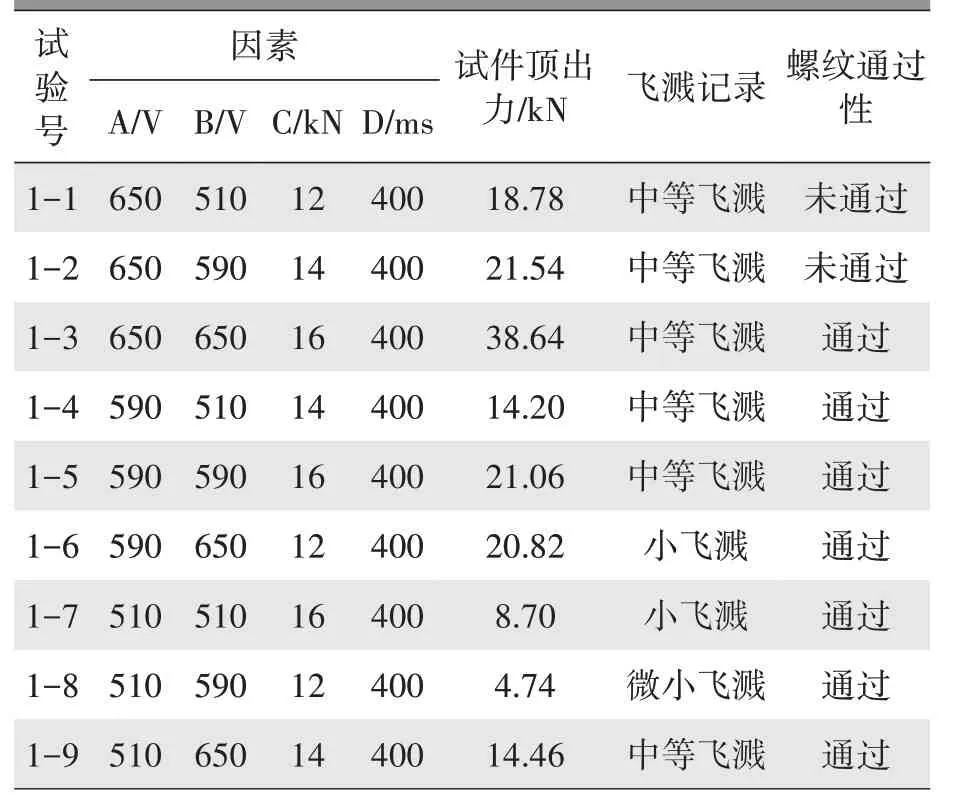

将9 个样件的破检顶出力(亦即指标)数据输入正交试验助手软件中,经计算机软件处理后得试验结果记录表(表2)。

表2 试验结果记录表

在各因素中,某一因素水平变动时,引起指标变动大,则说明该因素对指标影响大,是主要因素,这个影响程度用因素极差Rj表示[3]。

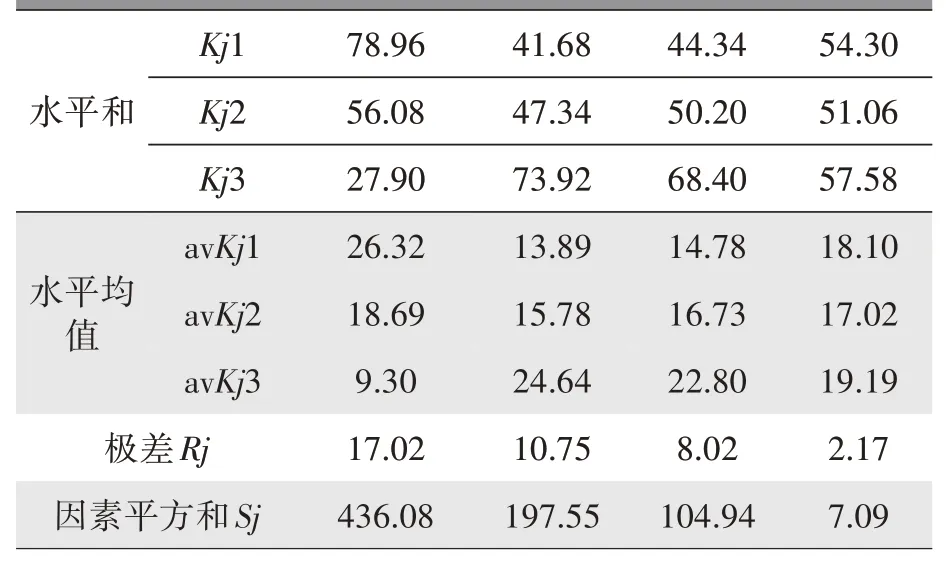

本试验仅做极差分析,从表3 可知,A 因素1 水平均值(26.32)大于其它两个水平(18.69、9.3),即Ka1>Ka2>Ka3,亦即A1>A2>A3,说明因素A 取A1水平最好,焊接电压取650 V 对提高凸焊接头连接强度有利;B 因素有关数据中B3>B2>B1,以B3 水平最好;C 因素有关数据中C3>C2>C1,以C3 水平最好;D 因素水平没有差值,作为随机误差不参与分析。极差表中Ra>Rb>Rc,可见本次试验A 极差最大,是主要因素。因素主次排列的顺序是A>B>C>D。

表3 试验结果分析表

依据上述结果,确定本轮试验参数最优水平组合为A1B3C3,即焊接电压为650 V,回火电压为650 V,焊接压力为16 kN,预压时间为400 ms。该最优水平组合与表2 中序号1~3 最大顶出力水平组合(A1B3C3D3)相吻合,其试验结果(指标列)顶出力38.64 kN(试验力—变形)是9 个试件中最大的顶出力,大于目标值16 kN(针对电池盒安装螺母,其顶出力一般要达到16 kN 以上)。

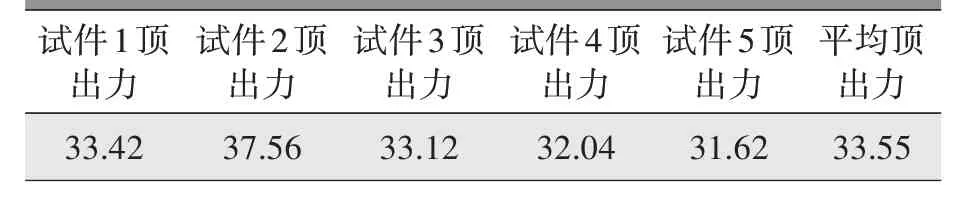

用上述最优水平参数焊接5 个凸焊螺母,平均顶出力为33.55 kN,满足产品设计要求(表4)。

表4 验证结果表 kN

4 结束语

通过凸焊螺母顶出破坏试验,选出了M12 环凸焊螺母与2.5 mm 厚板螺母盒的最佳焊接参数:电容储能焊机焊接电压650 V、回火电压650 V、焊接压力16 kN。该参数下获得的凸焊接头平均顶出力为33.55kN,为顶出力目标值16 kN 的2.1 倍,并且不会发生螺母虚焊脱落缺陷,取消了螺母补焊工序。

电容储能焊机放电时间不可控,瞬间释放大电流,电流冲击大,凸焊时不可避免地会产生焊接飞溅。本次试验发现,储能焊机低焊接电压焊接时虽然无飞溅,但也无法获得合格焊接接头(见表2 试验号1-7~1-9 试验结果),正交试验破检显示,高焊接电压(650V 以上,有短程飞溅)配合回火电压焊接的M12 环凸焊螺母其连接强度高,并且没有焊渣堵塞螺纹。