基于无线充电及通信技术的智能配注水系统分析

金振东,朱振坤 ,张伟超,石玉卿,佟 音,郭 颖

(1. 大庆油田有限责任公司 采油工程研究院,黑龙江 大庆 163453; 2. 黑龙江省油气藏增产增注重点实验室,黑龙江 大庆 163453)

特高含水期油田注采关系复杂,井下参数变化频繁,提高注水合格率是保证注水开发效果的有效方法,为此需要缩短测调周期来提高配水精度。实践证明前期发展的高效测调技术可提高测调效率1倍以上,成功地将测调周期由6个月缩短到4个月,长期分注合格率由60%提高到70%以上。统计分析现场试验效果,油藏动用比例提高了10%。如将长期分注合格率提高到80%以上,动用比例将在现有基础上还有提高空间,但测调周期将缩短至1个月,当前以人工参与测试方式为主体的分注工艺,在测调周期和单层配注精度上受到技术限制[1-10]。根据以上预测,考虑工作量和投入成本,现有配注技术无法满足这一需要,因此研究了智能配注技术,通过实时监测井下参数、自动调整注入量来保持较高的注水合格率,提高油藏动用比例,实现剩余油的精细挖潜,延长油田经济有效开采寿命,同时为油藏分析提供更多数据支持,增强措施的针对性和合理性[11-13]。

1 总体方案

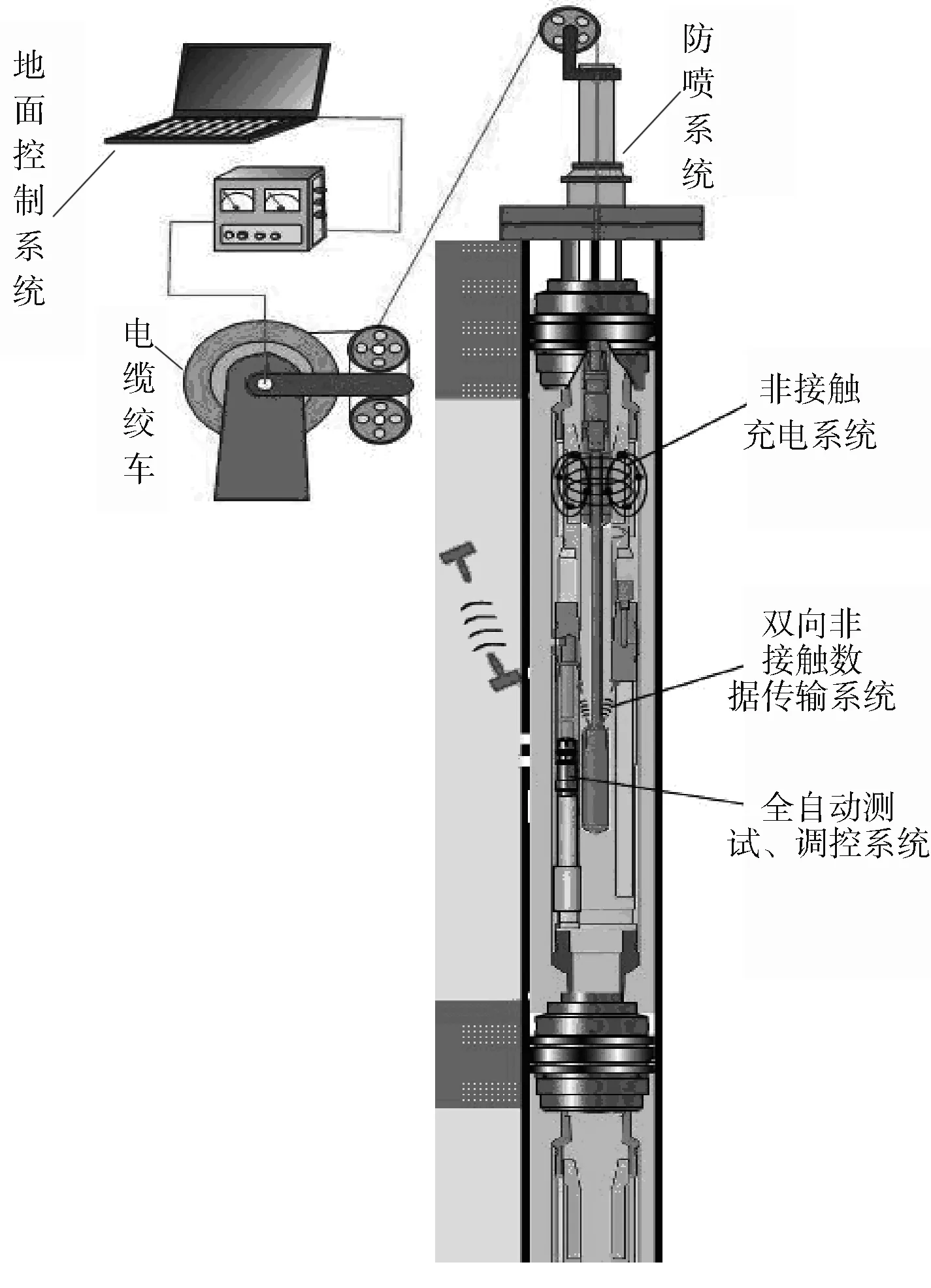

注水井智能配注工艺是将智能配注器随注水管柱下入,在井下长期连续工作,如图1所示。当注水管柱坐封后,智能配注器按照预先设置好的测调周期和目标注入量进行测量和调配,测量到的井下参数和调配过程以数据的形式存储在智能配注器内部存储单元中。对历史数据的读取可通过下入智能测控充电一体仪来实现,该仪器的作用是为地面测试人员与井下智能配注器提供信息传送通道,实现历史记录的上传;智能配注器采用电池组供电,该仪器同时可为井下智能配注器补充电能。地面测试人员还可通过该仪器实现智能配注器流量的人工测调及控制参数的重新定制。

图1 注水井智能配注工艺系统组成

2 核心工具

2.1 智能配注器

智能配注器是智能配注技术的关键工具,可实现对井下分层油管压力、地层压力、注入流量、温度等数据的测量,又可实现对分层注入流量定期自动调配。智能配注器结构原理如图2所示,其中流量传感器、压力传感器、温度传感器、测控电路板构成了工作参数采集组件;测控电路板上的水下无线数据传输模块、天线构成了数据通信组件;流量控制阀采用大转矩电机驱动减速器及传动轴总成来控制阀芯的开度,实现流量电控调节;电能转换器次级、测控电路板上的电源管理电路、电池组构成电源管理组件;主控制电路对各组件进行统一管理,存储器内存储测调周期、目标注入量等工作数据。在自动测调状态,当测调周期到来时,智能配注器主控制电路会自动唤醒,按照写在主逻辑处理电路CPU中的智能测调算法去工作。智能测调算法是根据测量到的注入量和流量调节机构执行动作形成的闭环反馈实现分层流量的自动测调的,完成测调后智能配注器进入休眠状态。人工测调时,当前端控制器到达智能配注器后,智能配注器进入到唤醒状态,通过无线通信组件接收地面的控制信息,可实现井下参数人工测量、注入量调配、历史监测数据上传以控制参数重新定制等[14-15]。

图2 智能配注器结构原理

2.2 智能测控充电一体仪

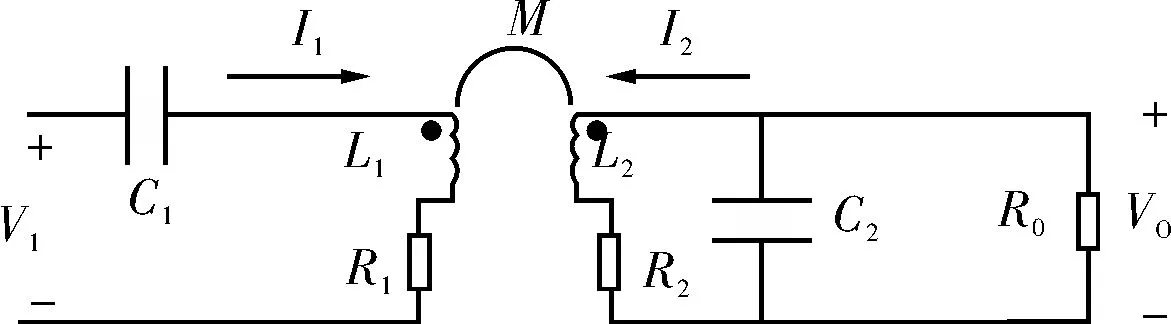

智能测控充电一体仪用于定期测试,检测井下智能配注器工作状态、录取历史监测数据、发送控制指令、为智能配注器充电等。核心的相关技术是DC—AC逆变技术与电磁感应技术[16-18]。智能测控充电一体仪电磁感应等效电路原理如图3 所示,其中,V1为初级输入电压,I1为初级线圈的电流,C1、L1、R1分别为初级线圈的电容、电感和电阻,V0为次级输出电压,I2为次级线圈的电流,C2为次级线圈补偿电容,L2、R2分别为次级线圈的电感和电阻,R0为电路的负载,M为初级线圈和次级线圈的互感。

图3 智能测控充电一体仪电磁感应等效电路原理

由图3的等效电路可得式(1),要增大输出电压V0首先需增大次级线圈感应电压jωL2C2。通过选择次级线圈的补偿电容C2,使得ω2L2C2=1,从而减小式(1)分母项的模值,即增大输出电压。由式(1)可得式(2)。式(3)中负载R0与输出功率成正比,但是R0越大,负载侧并联谐振品质因数Q2也越大,对应的谐振曲线越尖,负载输出能力对工作频率等参数的变化越敏感。实际工作中工作点相对于谐振点较小的偏移便会引起输出能力很大的降低,因此通过增大负载来提高输出功率的方法在工程上不实际。当负载一定时,结合式(1)、式(3)可以看出影响输出功率的因数分别是初级线圈电流的频率、幅值以及互感与次级侧的比值。

(1)

(2)

(3)

式中:V0为输出电压,V;M为初级线圈与次级线圈的互感,H;L1为初级线圈的电感,H;L2为次级线圈的电感,H;C2为次级线圈的补偿电容,F;R0为电路负载电阻,Ω;I1为初级线圈电流,A;P0为输出功率,W。

智能测控充电一体仪电路系统组成如图4所示。将地面不同标准的交流电统一转换成310 V直流电,经电缆传送到智能测控充电一体仪,然后初级电能转换模块应用逆变原理产生1 500 V正弦交流电,传送到初级绕组上。初级绕组产生的交变电磁场在智能配注器内部的次级绕组上产生感应电流,该电流经次级转换模块的滤波,整流,降压、稳压处理后换成直流稳定输出,为智能配注器内部用电设备提供稳定电源;该模块对电池组当前电力的使用状态进行分析,根据当前状态采用恒压后恒流的方式对电池组进行充电管理;当智能测控充电一体仪通过智能配注器时,在次级绕组上产生电脉冲信号,该信号被次级模块捕捉确认后,通知测控电路打开水下无线数据传送模块,使其处于待机状态。当智能测控充电一体仪与智能配注器达到通信距离后,可实现地面与井下的数据通信。

图4 智能测控充电一体仪电路系统组成

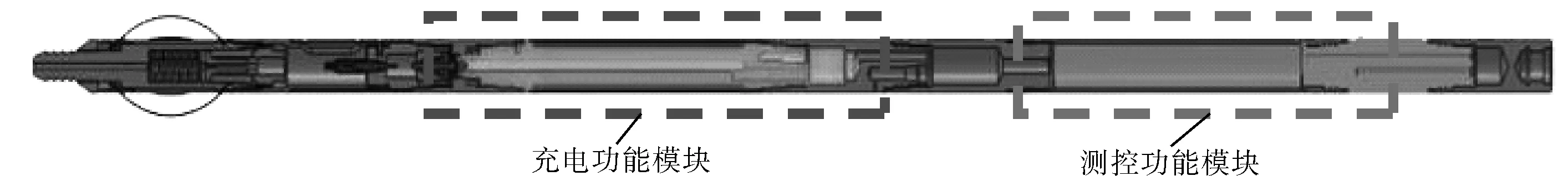

智能测控充电一体仪组成如图5所示,仪器长1.4 m,外径ø36 mm。采用ø3.2 mm单芯钢管电缆进行测试,与高效测调仪兼容。与井下智能配注器有效无线通信距离1 m,有效非接触充电距离0.2 m,可同时完成数据通信和非接触充电。

图5 智能测控充电一体仪组成

2.3 地面通信控制主机

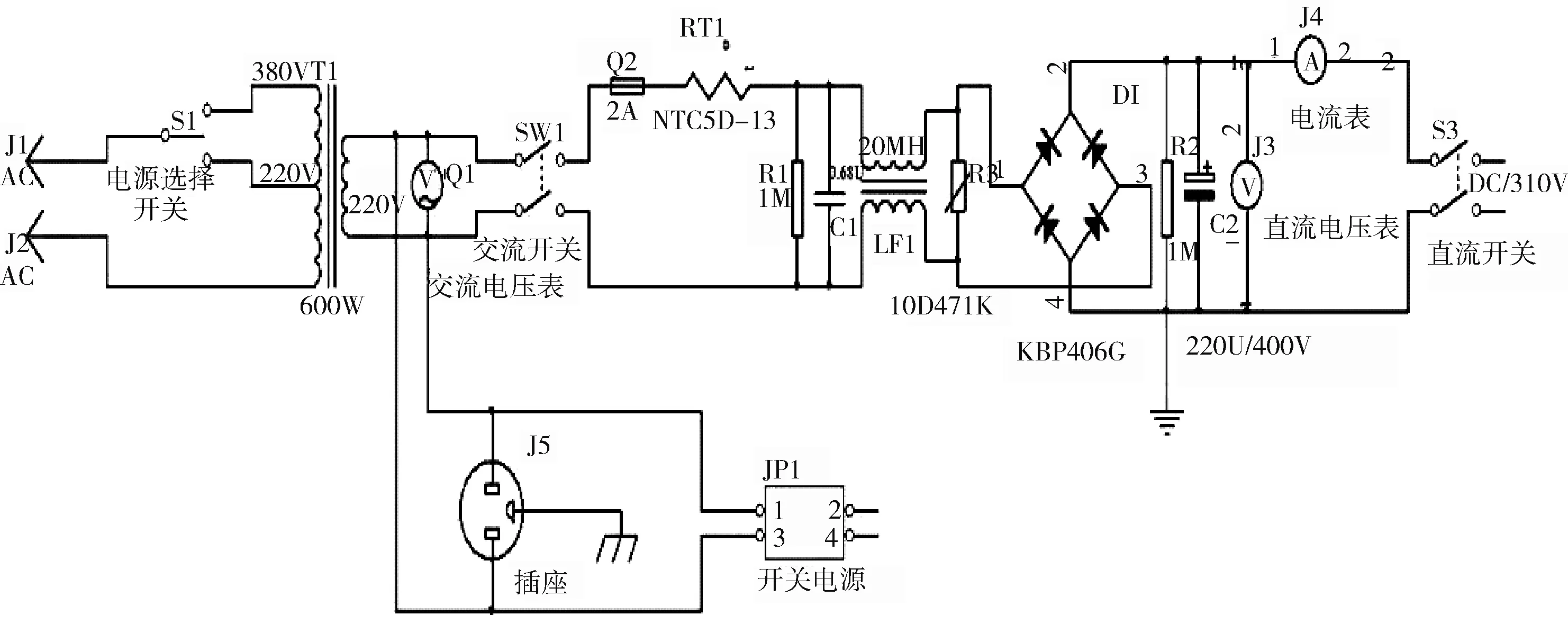

地面通信控制主机的作用是承载地面与井下智能测控充电一体仪间通信与供电功能,将地面电源稳压输出传送至井下测控充电一体仪,同时将井下返回信号进行解码处理后传送至控制计算机进行数据或图形化输出。主机和智能测控充电一体仪之间采用有线二线制通讯方式,采用电阻小于100 Ω的单芯电缆,稳定通讯距离3 500 m。地面通信控制主机包含有线通讯模块、无线通讯模块、数字式电压表电流表、串行通讯模块、USB通讯模块,全部由开关电源模块供电。为了使电源系统能适合在油田现场电源的复杂情况,设计成可以在380 V或者220 V交流环境下工作,由电源选择开关S1控制,可以在交流220 V电源和交流380 V电源环境下进行选择切换。同时,变压器T1起到隔离的作用,对现场电机或者变频器引起的干扰信号进行隔离。经过变压器处理的电源一路送给备用插座和开关电源模块,另一路经过各项处理最后送给智能测控充电一体仪,包括过载保护、防浪涌电路、差模抑制电路、共模抑制电路、过压保护等。地面通信控制主机电路原理如图6所示。主机和智能测控充电一体仪之间采用有线二线制通讯方式,采用电阻小于100 Ω的单芯电缆,稳定通讯距离3 500 m。

图6 地面通信控制主机电路原理

3 室内试验

3.1 智能测控充电一体仪与智能配注器对接试验

将智能测控充电一体仪与测试车钢管电缆连接,下入模拟井中,进行智能测控充电一体仪与智能配注器对接耦合试验。通过测试车控制测控充电一体仪的下放速度,测控充电一体仪下放速度不大于 3 m/s。通过智能配注器中心主通道后,智能配注器内部的数据通信系统可将耦合信号发送到地面控制主机,智能配注器被唤醒,对接成功。重复对接30次,成功率100%。

3.2 智能配注器室内充电试验

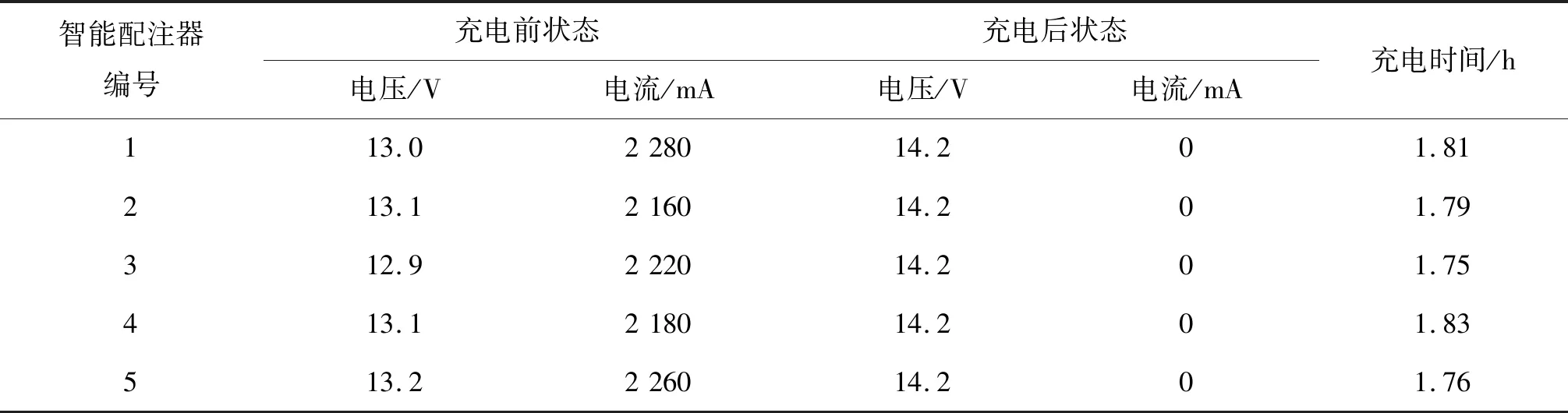

在智能测控充电一体仪与智能配注器对接成功后,进行无线充电试验。表1为5支智能配注器的充电试验数据。

表1 智能配注器室内充电试验数据

试验数据表明,智能测控充电一体仪在为电池组充电过程中,最大充电电流2 280 mA,充电时间为1.8 h左右,电能传输稳定可靠。

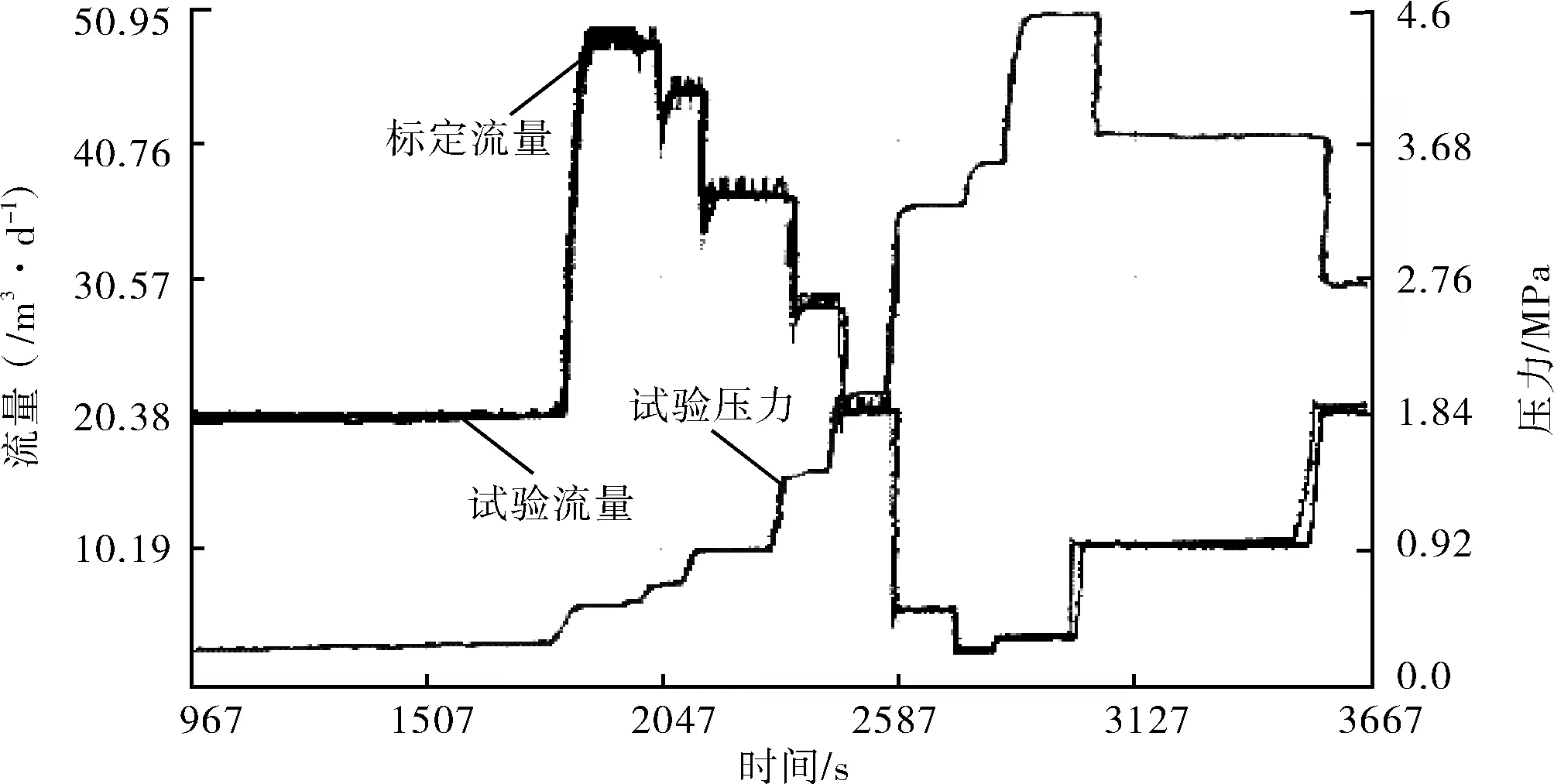

3.3 智能配注器流量计试验

将智能配注器与油管连接下入模拟井中,同时下入智能测控充电一体仪进行实时监测,通过控制柱塞泵的冲次和调节控制阀的开度,调节流量。通过实验室的流量标定系统来检定流量计的测量精度。测量结果如图7所示,分析图7的数据可知流量计的测量精度在±3%FS以内。

图7 流量计试验数据曲线

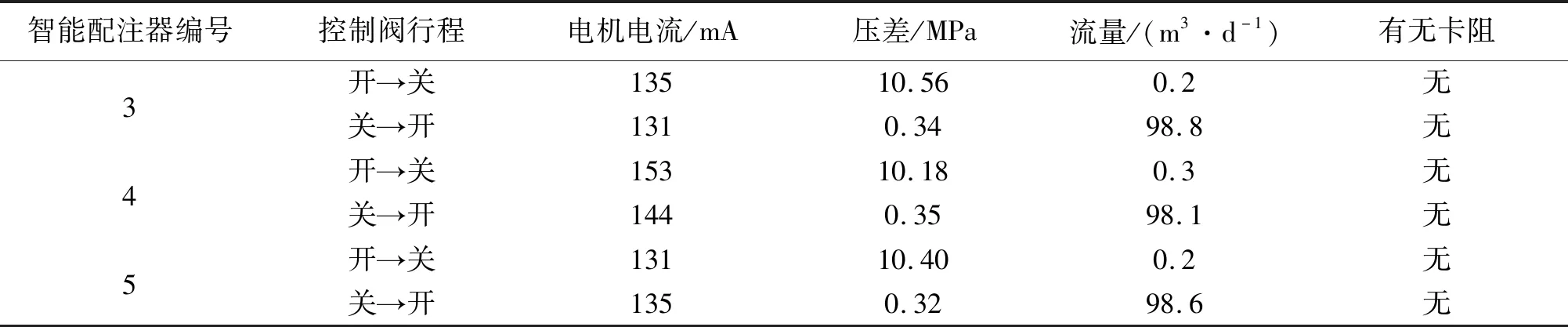

3.4 智能配注器流量控制阀试验

关闭智能配注器流量控制阀至全关状态,控制实验室检测系统流程,使流量控制阀前后压差达到10 MPa以上,监测漏失量。通过开、关流量控制阀,监测电机工作电流和控制阀是否有卡阻情况。智能配注器流量控制阀试验数据如表2所示。

表2 流量控制阀试验数据

表2(续)

试验结果表明,流量控制阀在10.18~10.56 MPa压差下,漏失量在1 m3/d以内;开、关过程电机反馈电流正常,控制阀没有卡阻现象。

3.5 智能配注器使用寿命试验

为了验证智能配注器使用寿命达到2 a的指标,开展了室内试验,对其使用寿命进行检验。在实验室内12 h连续不间断进行开关阀调控试验,与现场2 a时间内控制阀调控强度进行对比测试,控制阀调节强度达到2.4 a的调配强度,试验后控制阀工作状态正常。智能配注器现场要求的寿命数据如表3所示。智能配注器寿命室内试验数据如表4所示。室内试验结果表明,智能配注器使用寿命能够达到2 a以上,满足考核指标要求。

表3 智能配注器现场试验寿命指标

表4 智能配注器寿命室内试验数据

4 应用情况

现场试验18口井,跟踪测试106井次,平均层段5.1层,最长工作时间44个月,实现了分层注水井井下参数的实时监测、定期自动调配、无线充电及数据录取,限制层注水合格率91.3%,层段自动调节水量误差在±8.7%以内。

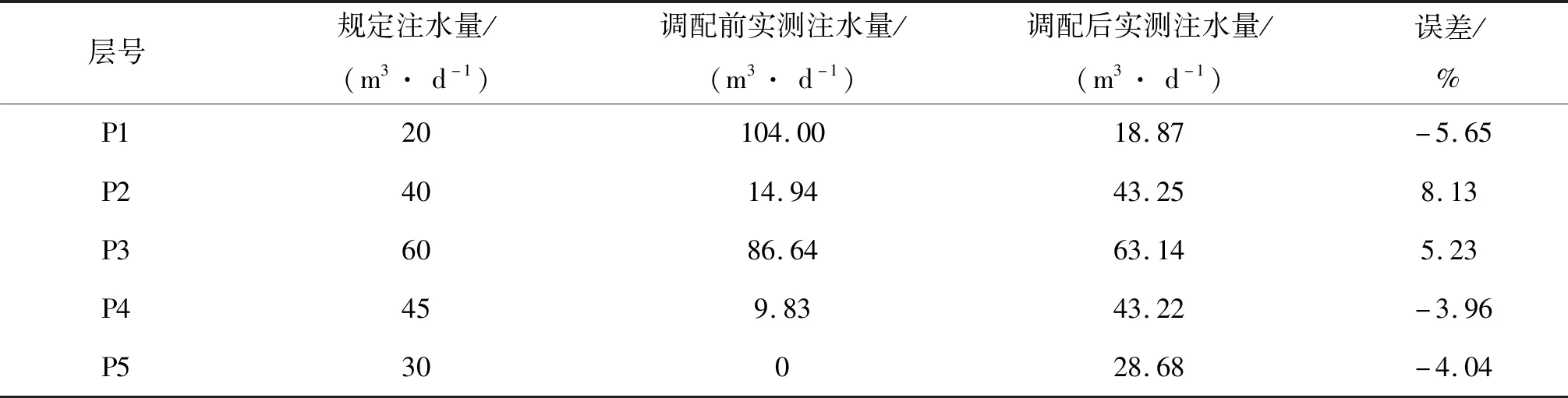

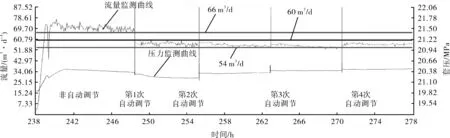

A井为5层段细分注入井,其配注量及智能调配结果如表4。P3层自动测调监控曲线如图8所示。

表5 A井小层配注量及调配结果

图8 P3层自动测调监控曲线

在自动调配前,A井P3层实注量与配水量均相差较大,井下智能配注器按照配注要求设定参数自动调配后,注水量均调配合格,调配误差均在±10%以内,符合配注要求。

5 结论

1) 形成了基于无线充电和通信的智能配注工艺,研制了井下智能配注器,实现井下参数连续监测及注水量定期自动调配,注水合格率可长期保持在90%以上,开发效果明显改善;研制了智能测控充电一体仪,在2 h内可完成历史数据上传和无线充电。

2) 通过该技术对井下参数连续监测,缓解了测试队伍的压力,可为油藏开发方案的调整提供依据,为注采规律的研究提供充足的数据支持,为油田实现“注好水、注够水”的目标提供了技术支持。

3) 为延长智能配注器使用寿命,减少充电时间和次数,建议开展大容量长寿命电池在智能配注器上的应用研究。