NTQ248-25Y型无牙痕套管动力钳研制

朱明坤,李志刚,杨 毅,马晓伟,李玉海

(大庆油田钻探工程公司 钻井工程技术研究院,黑龙江 大庆 163413)

大庆油田经过60多a的高效开发,常规油气资源已经进入开发的中后期。随着油气田开发逐渐深入,为应对井下硫化氢腐蚀套管的问题,油田已陆续将气井、页岩油井和高含硫油井中的普通低碳合金钢套管更换为耐蚀合金(CRA)套管或双防硫套管。这些防腐蚀的合金套管的材质较软,且表面镀有防腐层,常规套管动力钳在进行套管单根连接时,套管连接处被啃上深深的咬痕,表面防腐层被完全破坏,加速了硫化氢对套管的腐蚀,缩短了套管的使用寿命[1]。通过分析修井现场套管表面的腐蚀坑分布,能够明显地发现套管上腐蚀最严重的点呈现有规律的分布,恰好和套管动力钳的咬痕相吻合[2]。针对这一问题,有必要研制无牙痕套管动力钳,消除套管动力钳对套管的损伤,减缓硫化氢对套管的腐蚀,增加套管的使用寿命,为大庆油田实现降本增效提供技术支持。

1 无牙痕钳牙的设计

套管动力钳大多采用内曲线爬坡滚子式的钳头夹紧机构,利用斜面增压的原理对套管动力钳钳头施加压力,从而卡紧套管。保证套管动力钳正常工作的关键是提高套管动力钳钳头夹紧机构的可靠性,通常的做法是采用硬度大、牙板齿较尖的金属钳牙,牙板齿越尖,金属钳牙与套管间的静摩擦因数越大[3],产生的摩擦力也就越大。常规套管动力钳的每个钳头上配有2块宽3 cm左右的条形金属钳牙,齿型一般为楔形或锥形。在坡板推动钳头夹紧套管的过程中,钳牙吃入并咬紧套管,在套管表面形成咬痕[4],进而损伤套管。

近年来,部分生产厂家研制出各种微牙痕钳牙,其基本原理是采用硬度较低20Cr(硬度44 HRC[5])代替T8碳素钢(硬度最小为56 HRC)作为钳牙材料,将条形钳牙改为圆弧形钳牙,将常规的楔形齿、锥形齿改为金字塔形细齿,增加钳牙与套管的接触面积,可以减轻钳牙对套管的咬痕,但当钳牙出现磨损,或钳头与套管间有一定错位时,微牙痕钳牙也会在套管表面留下较深的咬痕。

尝试改变钳牙材料,使用非金属弹性材料作为钳牙材料,在保证套管上卸扣能力的前提下,最大限度地保护套管表面,同时提高钳牙的使用性能。

1.1 无牙痕钳牙的材料优选

常规套管动力钳使用的金属钳牙普遍采用硬度高的碳素钢或低合金钢制作而成,为提升钳牙寿命指标,在生产制作时还会采用渗氮的方式来进一步提高钳牙的表面硬度。目前各大油田常用的套管中,耐蚀合金C110套管的硬度最大为30 HRC[6],远远低于这些金属材料钳牙的硬度。现场应用也表明,在钳牙寿命指标(套管动力钳钳牙为500次[6])内上卸扣时,随着上扣转矩的增大,金属钳牙对套管表面的破坏也逐渐增大。上扣转矩较小时,套管表面的损伤呈现出与钳牙齿型相应的点状分布,上扣转矩增大到一定值后,套管表面的损伤呈现为片状或带状,若在上扣时钳头打滑,套管表面甚至会出现环形损伤,如图1所示。

图1 常规套管动力钳上扣完成后套管表面破损情况

为最大限度保护套管表面,应选用硬度更低的非金属材料制作钳牙。

综合考虑钳牙的工作环境以及工作状态可知,钳牙材料需具备耐磨损、耐腐蚀、强度高等特点,此外更关键的是,钳牙材料与套管间还应具有较大的静摩擦因数。在常见的非金属材料中,橡胶与各种金属的静摩擦因数均较大,且橡胶的性能可调节,经过塑炼、混炼、硫化处理后的复合橡胶具有非常好的综合性能。优选复合橡胶作为钳牙的材料,并通过调整复合橡胶配方和制作工艺+室内试验的方式筛选出最符合要求的钳牙材料。室内试验共测试了10多种钳牙材料,这里只列举其中3种做对比分析,如图2所示。

图2 3种非金属材料制造的无牙痕钳牙

试验前先将制作好的橡胶板按照设计的尺寸裁剪,安装在新设计的颚板总成上。接通液压站,操作套管动力钳进行套管上扣,通过转矩仪实时读取上扣转矩值,如图3所示。

图3 无牙痕钳牙测试现场

无牙痕套管动力钳工作时,无牙痕钳牙与套管间是弹性接触,橡胶牙板在摩擦接触面产生弹性形变,使摩擦现象复杂化,其摩擦因数与环境温度、湿度等环境条件和滑动速度、接触面积、载荷、摩擦对偶材料的材质和摩擦面的状态等相关[7]。因此需对试验时的环境条件、加载情况、接触面积一一记录,再对比分析。

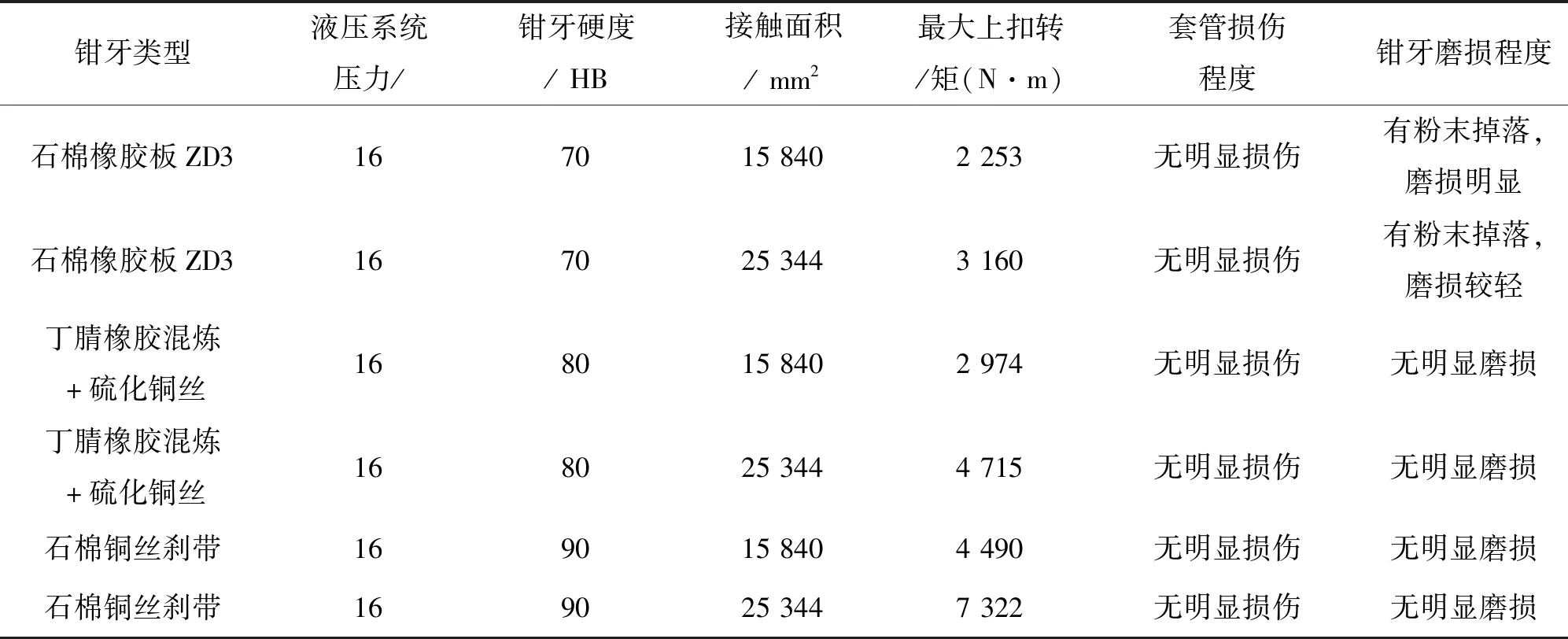

在室内温度为25 ℃、干燥条件下,使用装有无牙痕颚板总成的常规套管钳对规格为139.7 mm的耐蚀合金套管进行50次上卸扣,用转矩仪记录颚板总成打滑时的上扣转矩,并观察套管表面牙痕和无牙痕钳牙的磨损情况。试验结果表明,钳牙材料的硬度、钳牙与套管接触面的面积对上扣转矩的影响十分明显,试验数据如表1所示。

表1 无牙痕钳牙室内试验数据

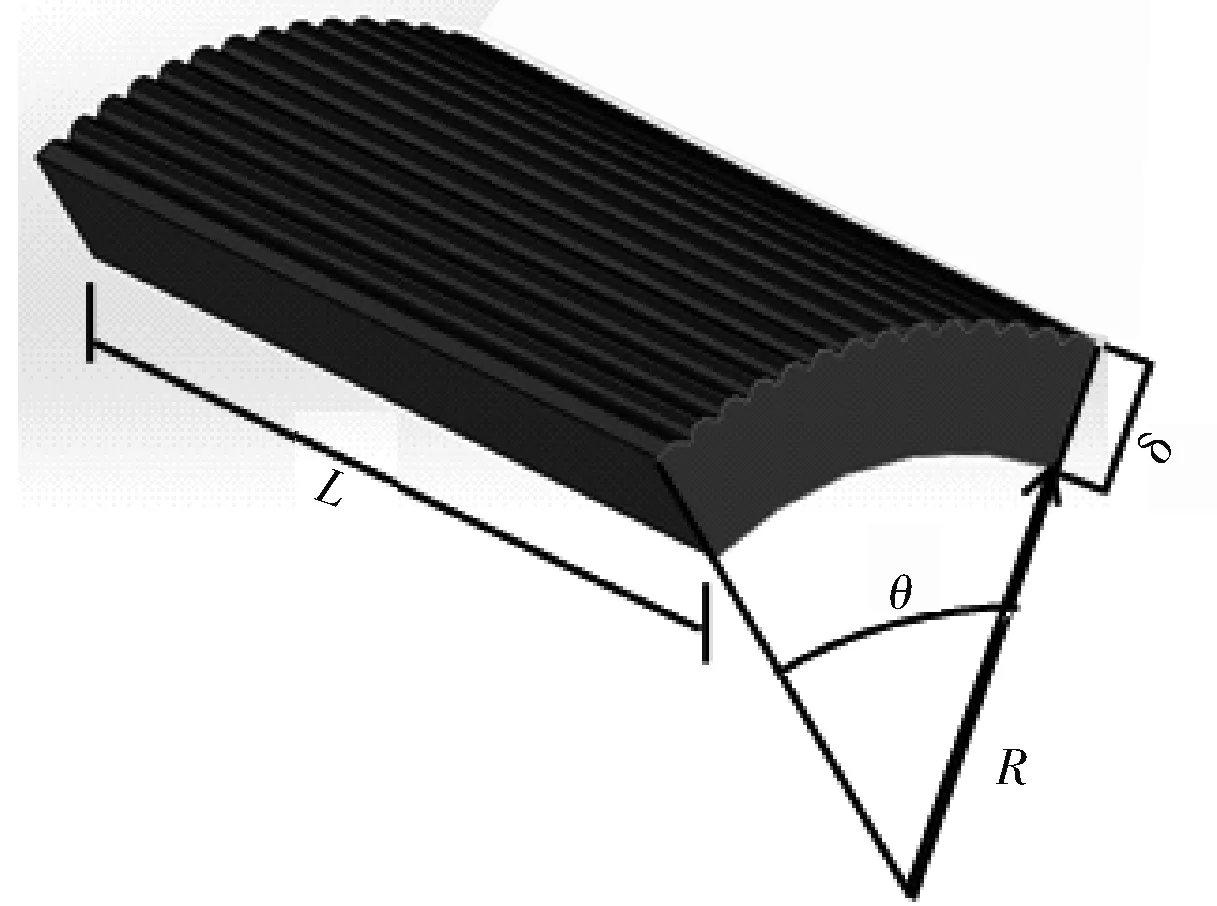

1.2 无牙痕钳牙的结构设计

钳牙设计成与套管同心的圆弧型,设计有一定的过盈量,保证钳牙与套管充分接触;增加钳牙的轴向长度以提高钳牙与套管间的接触面积;钳牙的背部设计梯形棱条,以提高钳牙的传扭能力,图4为无牙痕钳牙的结构示意图。

L-钳牙长度;R-钳牙曲率半径;δ-钳牙厚度;θ-钳牙弧度。图4 无牙痕钳牙结构示意图

1.3 钳牙最小接触面积计算

作业时套管表面不发生塑性形变,钳牙与套管间的压力要低于套管的弹性极限,钳牙与套管间的静摩擦力矩要大于等于上扣转矩,由此可计算出钳牙的最小包络面积S。

(1)

式中:p为套管表面压压应力;Nmax为套管钳输出的最大径向力;σ1为套管的弹性极限;Mf为静摩擦力矩;M为上扣转矩;σ2为钳牙横向抗拉强度;S为钳牙与套管的最小接触面积。

2 套管动力钳夹紧机构优化设计

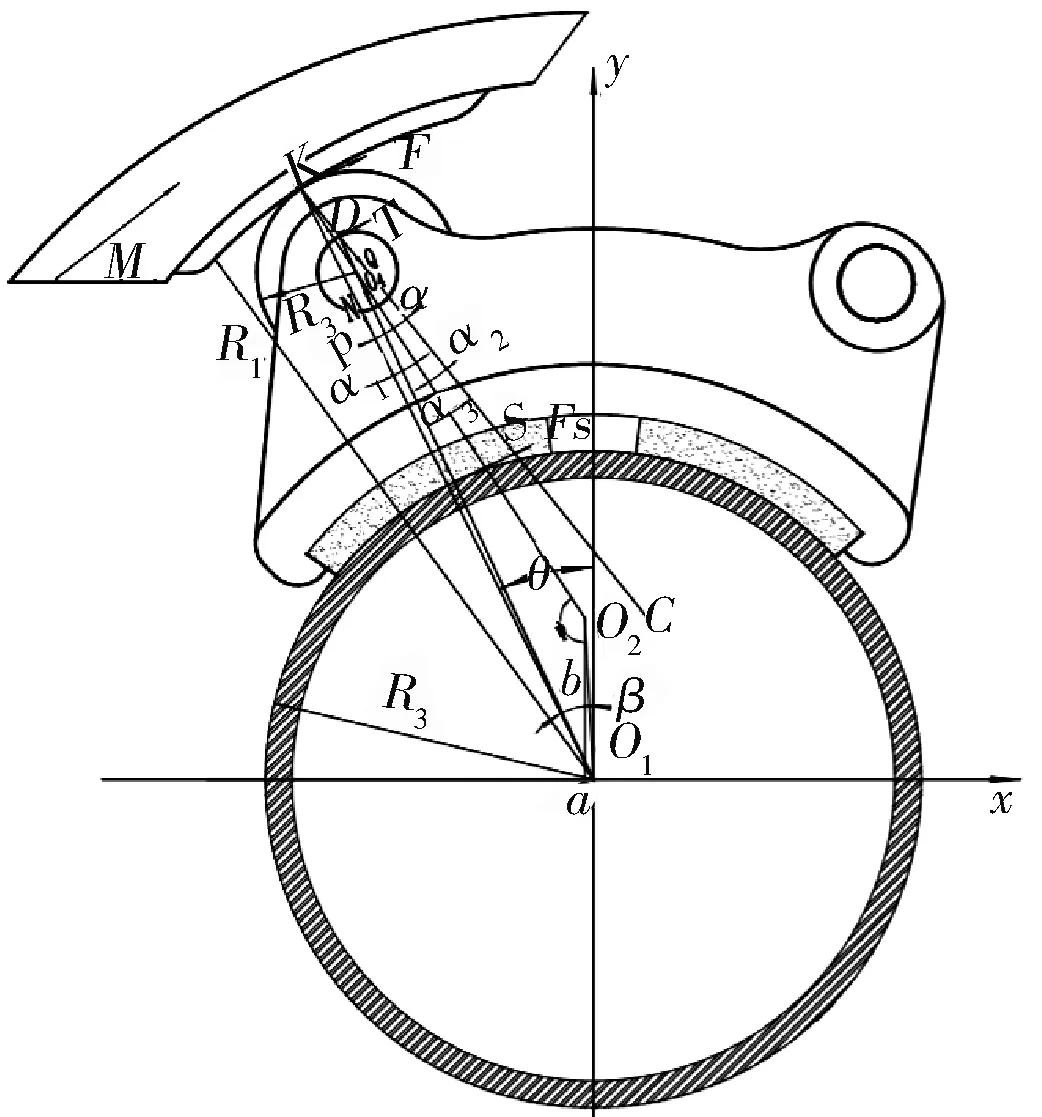

套管动力钳夹紧机构分为钳头机构总成和制动机构[8]。工作时,液压马达驱动传动齿轮组和缺口齿轮转动,此时制动机构会刹住颚板架和颚板总成,缺口齿轮相对刹住的颚板总成转动。固定在缺口齿轮内圆柱面上的坡板挤压颚板总成滚轮,在坡板与滚轮的接触点,动力分解为一个切向力Fs和一个径向力N,径向力N迫使钳牙吃入并咬紧套管,切向力Fs推动钳牙和套管旋转上扣,这2个力都来自同一个动力源,同时又必须按一定的比例增加或减少, 这个比例关系的比值就叫切径比,用“m”表示。

2.1 钳头机构总成优化设计

常规套管动力钳工作时,由于被牙板咬合的套管发生了塑性变形, 所以牙板与套管间的静摩擦因数>弹性接触的摩擦因数[3]。钳牙材料换为复合橡胶后,无牙痕钳牙与套管间变为弹性接触,钳牙与套管间的静摩擦因数降低,由第二摩擦力定律可知,摩擦力与两物体的法向载荷成正比[9],此时欲获得较大的摩擦力,需提高径向力N,降低套管的切径比m。

图5为钳头机构夹紧套管时的受力分析图,切径比的值可以参考如下公式计算[10]:

图5 钳头机构夹紧套管时的受力分析

(2)

切径比和多种因素有关,影响最大的就是坡板内面的形状及坡板工作点的坡角[8]。据国内外现场试验的经验数据,m值一般取值为在0.3~0.6,而对于无牙痕套管钳而言,较低的切径比更有利于夹紧套管,因此m值取0.35~0.40较为合适。设计无牙痕套管钳头时,可以通过调整钳头的滚轮尺寸、坡板曲线、缺口齿轮内曲线等参数实现切径比m的数值调整。

图6 为调整参数后的无牙痕套管钳的缺口齿轮,采用直接在缺口齿轮内壁铣出渐开线式的坡板曲线,并设计更长的坡板曲线,较小的工作点坡角角度,在降低切径比的同时,也增大了钳体内部空间,同时还简化了爬坡机构,便于现场维护保养。

图6 无牙痕套管钳缺口齿轮

2.2 制动机构优化设计

制动机构主要由刹带、固定钢板、固定块、调节螺栓构成。其工作原理是,通过紧固调节螺栓,使固定钢板压迫刹车带贴紧颚板架,使刹车带与颚板架间产生摩擦力,在钳头机构转动时,给颚板架提供一个制动力矩。在钳头机构转动的过程中,制动力矩的大小决定了钳头机构夹紧工作角的大小。如果制动力矩太小,使得动力钳传递的转矩无法到达上卸管具所需要的转矩,也会出现打滑现象[11]。现有的液压动力钳一般只有上颚板架配有1套带式刹车机构,钳头机构在轴向上的受力不对称。从加大制动力矩和平衡受力方面考虑,设计一种新型的制动机构,如图7所示。

1—壳体 ;2—缺口齿轮;3—上颚板架;4—下颚板架;5—颚板总成;6—刹带调节螺栓;7—刹带固定块;8—刹带固定钢板;9—刹带。图7 无牙痕套管钳钳头结构示意

该机构有上、下2套带式刹车机构,一方面可提供原来单套刹车机构的2倍的制动力矩,为夹紧套管提供足够的制动力矩;另一方面可以使夹紧机构上下受力对称,有效减小缺口齿轮因受力不均而造成的变形。

3 室内试验

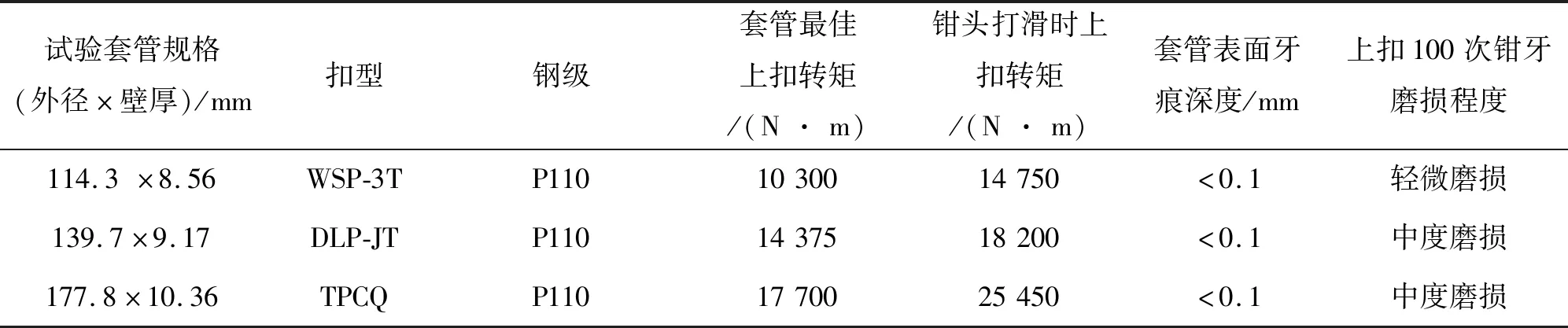

无牙痕套管钳主钳采用液压马达和行星轮的方式驱动,背钳采用液压油缸和渐开线爬坡滚子驱动。背钳配备与主钳结构一样的无牙痕颚板总成,并配备有RSNY-F型动力钳转矩控制仪,可对转矩进行实时的监控。对整体优化后的无牙痕套管钳进行室内模拟试验,模拟工况条件为在室内温度25 ℃、干燥条件下,分别对大庆油田区块常用的3种规格耐蚀合金套管进行100次的上、卸扣,观察套管表面牙痕及钳牙磨损情况,记录钳头打滑时的上扣转矩值,如表2所示。

表2 无牙痕套管钳室内模拟试验结果

试验结果表明,NTQ248-25Y型无牙痕套管动力钳在钳头打滑时的上扣转矩均超过表2中3种套管的最佳上扣转矩值,且完成上扣后套管表面牙痕深度均小于0.1 mm,该套管钳可以满足规格为114.3、139.7、177.8 mm的耐蚀合金套管的无牙痕上卸扣作业。

4 现场应用

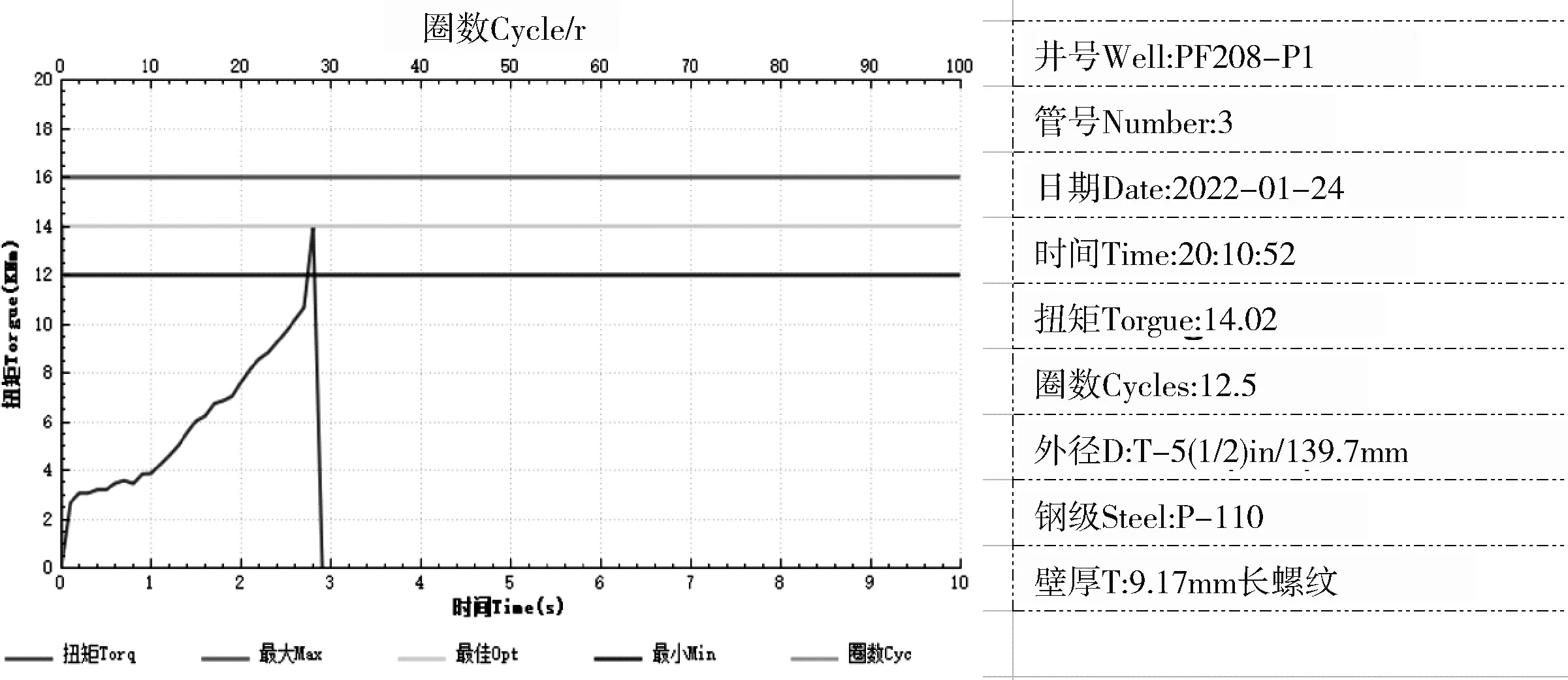

目前已累计进行了10余口页岩油井和天然气井的现场推广和应用。在现场试验过程中,NTQ248-25Y型无牙痕套管动力钳能完成对应规格耐蚀合金套管的全部下入、起出工作。在背钳与主钳的配合下,套管能自动扶正对扣,上扣过程平稳,主钳、背钳钳头夹紧可靠,操作简便,工作效率高。图8为PF208-P1井下入的P110套管的上扣转矩数据界面。

图8 PF208-P1井下入P110套管的上扣转矩数据界面

从图8中可以看出,RSNY-F型动力钳转矩控制仪可实时监控转矩、转速和圈数的变化。分析转矩曲线可知,上扣过程中没有出现转矩忽高忽低的现象,说明上扣过程钳头没有出现打滑,而在曲线的最后,转矩急剧上升出现拐点,说明此时套管已上扣至台肩处。继续上紧至最佳转矩值,当上扣到达最佳转矩时,系统自动切断套管钳动力,曲线直线下降。整个套管上扣过程平稳、迅速,对上扣转矩实现了全程实时、精确的控制。

图9为套管牙痕对比,图9a为美国ECKEL Model 5Hydra-Shift VS Power Tong微牙痕套管钳对套管产生的牙痕,可以看到大面积点状分布的牙痕, 虽然在一定程度上减轻了对套管本体的破坏,但个别地方的牙痕深度仍然较深,深度约在0.5~1.0 mm,随着上扣转矩的增加,牙痕深度将更加明显。图9b为NTQ248-25Y型无牙痕套管动力钳上扣后的套管,可以看到套管本体表面完好无破损,完全没有牙痕,真正实现了无牙痕套管上扣作业。

图9 套管牙痕对比

5 结论

1) 研制的NTQ248-25Y型无牙痕套管动力钳在选用非金属材料的钳牙的前提下,通过对钳体夹紧机构和制动机构的重新设计,提高套管钳的径向力,利用无牙痕钳牙与套管间的摩擦转矩,可完成相应规格套管的单根连接。

2) 现场应用表明,该套管钳能完成规格为114.3~177.8 mm的耐蚀合金套管的上扣作业,且套管表面完全没有牙痕,最大限度地对套管进行了保护,在高含硫的油气井中,可以提高套管的使用寿命。

3) 该套管钳的成功研发为大庆区块提高固井质量、预防井下套损、降低修井频次提供了技术手段,具有显著的经济效益。