AISI 300系列奥氏体不锈钢渗氮层组织和性能研究

孙璐,曹驰,,杜金涛,李元东,陈志林

AISI 300系列奥氏体不锈钢渗氮层组织和性能研究

孙璐1,曹驰1,2,杜金涛1,李元东1,陈志林2

(1.兰州理工大学 a.省部共建有色金属先进加工与再利用国家重点实验室 b.有色金属合金及加工教育部重点实验室,兰州 730050;2.兰州理工大学 温州泵阀工程研究院,浙江 温州 325000)

在AISI 300系列奥氏体不锈钢表面制备单一S相渗氮层,提高该系列不锈钢渗氮层的硬度、抗磨损性能,对比揭示渗氮前后不锈钢的磨损机制。采用低温辉光等离子渗氮技术(LTPNT)在AISI 300系列奥氏体不锈钢表面制备渗氮层。利用光学显微镜(OM)、扫描电子显微镜(SEM)、电子探针(EPMA)、X射线衍射仪(XRD)分析渗氮层的截面形貌、元素分布和物相组成;通过比磨损率和磨痕形貌分析渗氮层的摩擦学性能;利用电化学实验考察渗氮前后3种不锈钢的耐蚀性。AISI 300系列奥氏体不锈钢经380 ℃、12 h处理后,其表面获得了厚度为15 μm左右、与基体致密结合、组织成分均匀的渗氮层;渗氮层的相结构主要为S相,无CrN相析出;经渗氮后,该系列不锈钢表面硬度均为1 100HV左右,较基体硬度提高了5倍左右;不锈钢基体的磨损机理为黏着和磨粒磨损,经渗氮后转变为氧化磨损和微切削;渗氮层的比磨损率约为不锈钢基体的1/20,抗磨损的能力得到显著提升;在25 ℃环境温度下渗氮后,304L、316L和321的自腐蚀电位下降,腐蚀电流密度增加,腐蚀速率加快,耐腐蚀性能稍有降低。通过对比腐蚀形貌发现,渗氮层仍具有一定的耐蚀性能。通过LTPNT可以获得高硬度、组织均匀致密、结合强度高的渗氮层,渗氮层中S相的存在可以显著提高AISI 300系列奥氏体不锈钢的表面硬度、抗磨损能力,降低其摩擦因数和比磨损率,对延长不锈钢的服役寿命有着积极的作用。

低温辉光等离子渗氮技术;渗氮层;奥氏体不锈钢;抗磨损性;硬度;S相

奥氏体不锈钢具有良好的非磁性、耐热性、低温强度、易成形性和焊接性[1-2],兼具实用性和经济性,在制造业、建筑、医疗、电子信息等众多领域得到了广泛的应用[3-5]。因为奥氏体不锈钢含有一定量Cr,导致其表面硬度较低、耐磨蚀能力较差[6],且含有一定量的Ni,在应用中容易产生生物致敏性[7]。传统的强化方式(如淬火、调质、相变等)并不适用于不锈钢,使得奥氏体不锈钢的应用范围受到严重限制。尽管奥氏体不锈钢的表面会形成薄且致密的氧化膜,这在一定程度上减缓了基体的腐蚀率[8-9],但在特定环境中,特别是在含卤素离子溶液中,这层氧化膜会破坏不锈钢基体,发生局部腐蚀,从而加剧失效进程[10]。目前有多种表面技术可以提高不锈钢的耐磨蚀性能,双辉等离子渗氮技术是最常用、工艺较成熟的不锈钢表面改性技术,具有利用率高、渗氮速度快、工作效率高、绿色节能、环保等优点。

Dong[11]基于分析化学、机械、摩擦和摩擦化学等特性,综述了S相对不锈钢、Co−Cr合金和Ni−Cr合金性能的影响,指出S相可以增加基体表面的强韧性。明悦[12]通过调控离子束流密度获得了较佳配比的氮化工艺参数,采用ICP在304表面制备了渗氮层,结果表明,采用优化后的工艺参数制备的渗氮层无Cr析出,所以不仅没有恶化基体的耐蚀性,还提高了不锈钢表面的硬度和耐蚀性。Bell[13]分别采用低温等离子氮化和碳化,在316L基体上制备了渗氮层和渗碳层,通过性能表征后发现,渗氮层比渗碳层更硬、更薄、更脆,渗碳层具有良好的硬度梯度,但是渗氮层的耐磨性不如渗氮层优异。对于S相的研究主要集中在结构[14-16]、性质[17-19]和如何形成S相等方面[20-21],大都研究一种不锈钢在不同渗氮技术或工艺参数[22-24]下性能,鲜有相关文献报道不同不锈钢在同一工艺参数下渗氮的可行性和效果及S相的生成规律。

文中利用低温辉光等离子渗氮技术(LTPNT)对3种Cr−Ni级大型商用钢AISI 304L、AISI 316L和AISI 321进行表面强韧化,通过控制工艺参数制备不含CrN的渗氮层,以提高不锈钢的抗磨损性能。通过分析金相组织、腐蚀形貌、相结构和电化学测试等,探讨LTPNT对AISI 300系列奥氏体不锈钢组织结构和抗磨蚀能力的影响,揭示S相对奥氏体不锈钢的耐磨损性能、强韧性的作用。

1 实验

1.1 涂层的制备

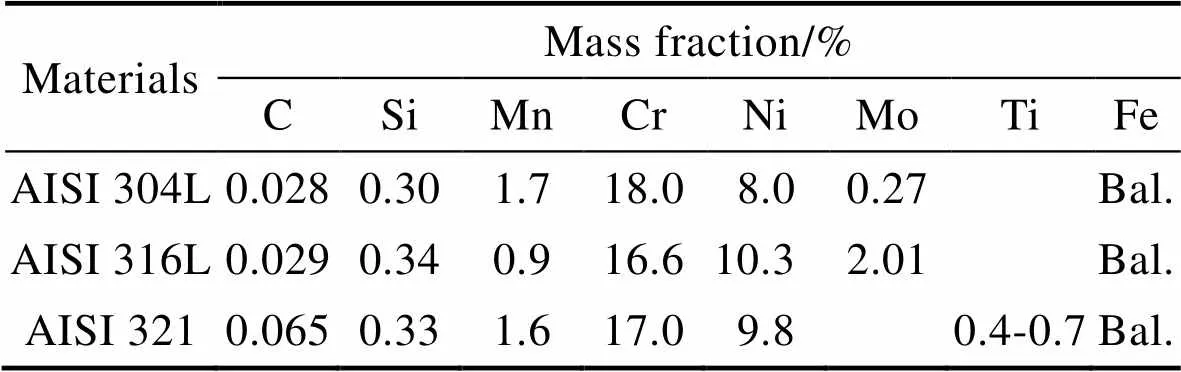

试样选用3种Cr−Ni级大型商用钢,包括AISI 304L(00Cr19Ni10)、AISI 316L(0Cr17Ni12Mo2)和AISI 321(0Cr18Ni11Ti)奥氏体不锈钢(下文简称304L、316L、321),尺寸为15 mm×15 mm×5 mm,化学成分如表1所示。

表1 AISI 300系列奥氏体不锈钢化学成分

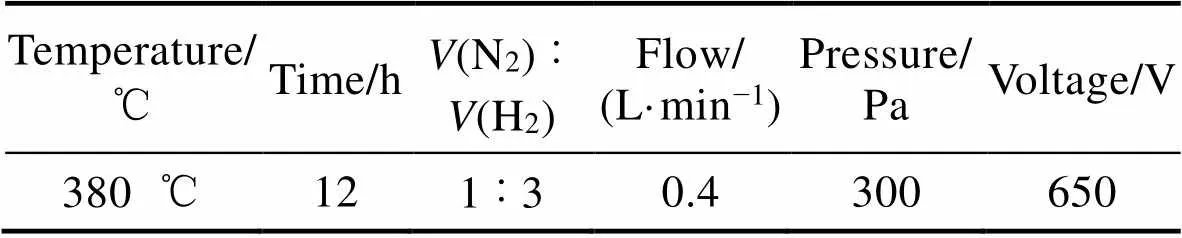

将试样经机械研磨、抛光、去污后,用酒精超声清洗,并烘干。采用LDMC−30F触屏式脉冲控制型辉光离子渗扩炉,工艺参数如表2所示。在渗氮结束后对部分试样进行剖切、镶样研磨并抛光,腐蚀液选用Marble试剂,腐蚀时间为5 s左右,用酒精超声清洗吹干,以备后续观察渗氮层的截面金相组织。

表2 低温等离子渗氮工艺参数

1.2 性能测试及组织观察

1)金相组织及磨痕形貌。利用AxioCam MRc5 ZEISS金相显微镜观察渗层的截面组织。使用QUATA FEG450场发射扫描电子显微镜观察试样的腐蚀形貌特征。

2)元素分布及相组成。采用EPMA−1600对渗氮层元素的分布进行采集,采用D/max−2400 XRD衍射仪分析相组成。

3)硬度。使用维氏显微硬度计测试渗氮试样截面及表面的硬度,型号为MVC−1000JMT1。

4)腐蚀性能。利用CHI600E电化学工作站。腐蚀溶液选取质量分数为3.5%的NaCl溶液,试样的有效面积为1 cm2,其余面用硅胶树脂封涂。

5)摩擦学性能。使用CFT−Ⅰ型材料表面性能综合测试仪测试试样的摩擦学性能,选取的对磨球为5 mm的硬质钨钢球,将对磨球与基体进行循环往复式摩擦磨损,参数见表3。

表3 摩擦磨损实验参数

2 结果与分析

2.1 不锈钢渗氮层金相组织及元素分布

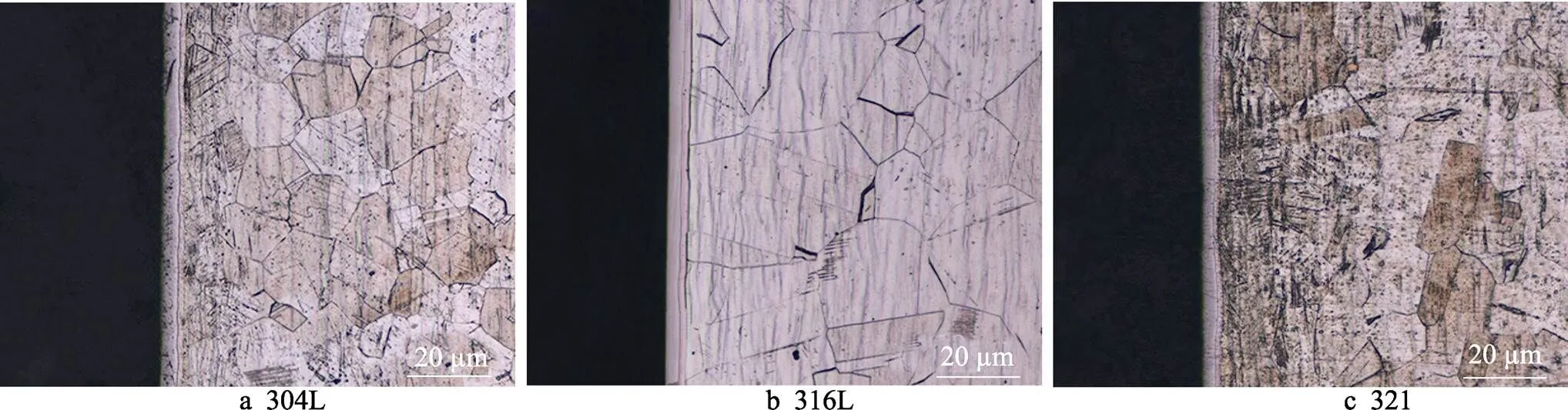

经过腐蚀剂侵蚀后,不锈钢基体出现了明显的晶界,基体区域的晶界粗大,在不锈钢表面渗氮后,其截面形成了亮白色、高硬度的扩散层,组织均匀紧密,与基体结合良好,未见多余的气孔、夹渣等缺陷,渗氮层与基体界面清晰,仅有304 L渗氮层出现了沿晶界析出的少量黑色弥散状物质。在渗氮处理过程中,溅射效应产生的大量活性氮原子中部分与基体表面的铁原子结合,发生了化学反应,生成了FeN相(为1、2、3、4);另一部分未参与化学反应的活性氮原子重新回到原有气氛中。随着这个过程的持续进行,在不锈钢基体表面形成了渗氮层。同时,试样中的铁原子也会反向扩散到渗氮层,这种相互扩散充分进行,使得渗氮层与基体结合紧密,达到了稳定基体表面性能的目的。

从图1可以看出,渗氮层与基体之间存在一条极细的过渡区域,将渗氮层分为2个部分,出现了“分层”的现象。部分学者[11,25]认为这是因在渗氮的过程中大量的氮原子向基体表面扩散,一部分氮原子在表层形成SN层,另一部分过饱和的氮原子继续深入侵占碳原子原来的位置,碳原子被迫向更深层迁徙,最终停留在基体的亚表层,当碳原子为过饱和状态时形成了SC亚层。SN的硬度(≈1 100HV0.05)>SC的硬度(≈800HV0.05)>不锈钢基体的硬度(≈240HV0.05),形成了明显的硬度差异,在磨抛的过程中很容易形成“台阶”,因此在显微镜下由于景深的差异看到渗氮层“分层”。侯彩云[26]认为,渗氮层由表层γN1和扩散层γN2组成,所谓的亚层只是氮的扩散区,并未形成新相,而两层之间过渡的细线则是腐蚀剂腐蚀后形成的沟槽。

图1 不锈钢渗氮层的截面组织

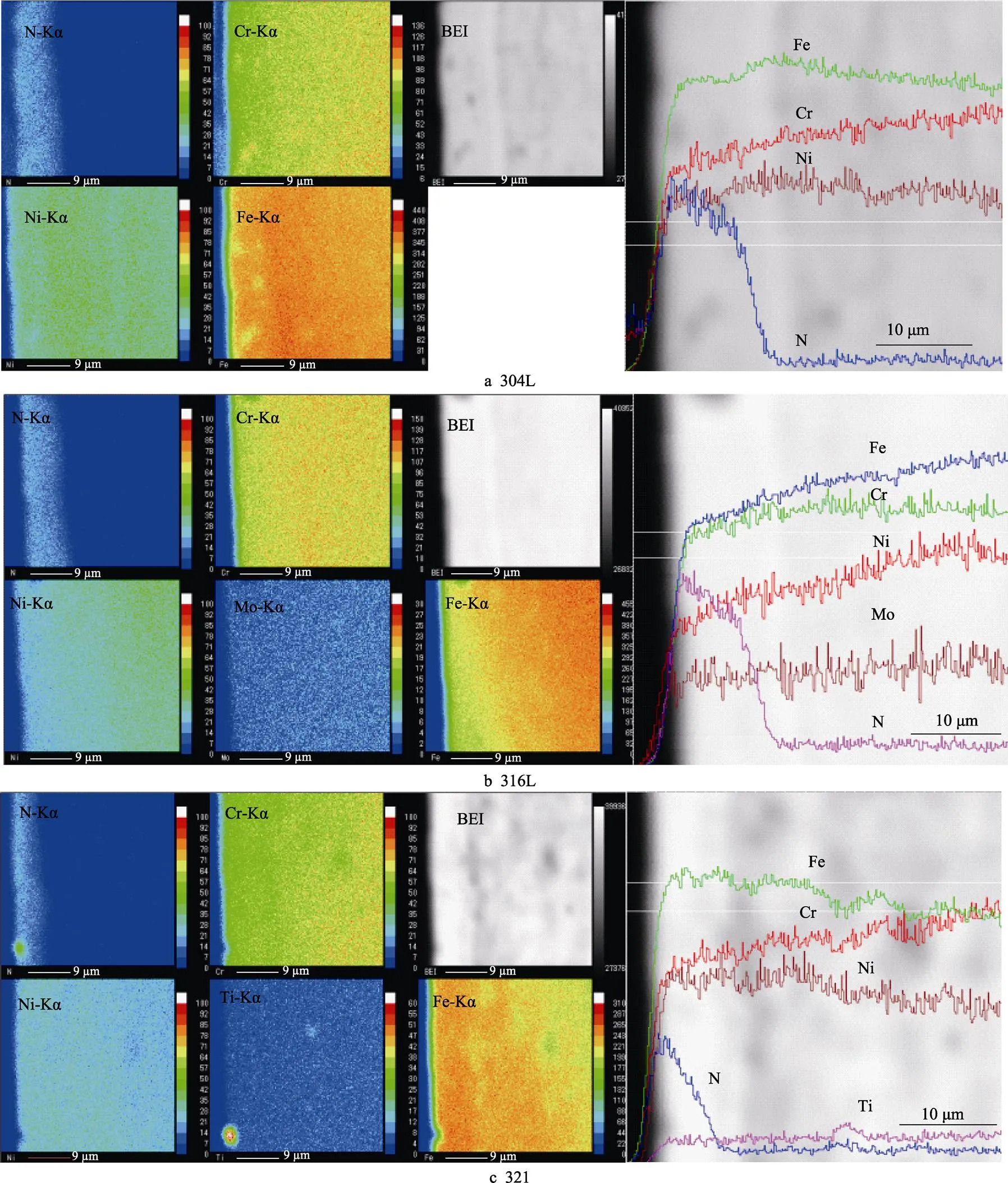

从图2的面扫描图可以看出,除了氮元素仅在渗氮层区域大量聚集外,其余主要元素分布均匀,没有出现团簇或者富集现象。对比3种不锈钢的线扫描图可以看出,从渗氮层外侧到基体,氮元素的分布沿着横截面深度方向发生了相应的变化,氮元素开始呈快速上升趋势,并且在接近渗氮层外表面时达到最高峰值,此为第1个氮含量突变点;在基体附近又迅速下降至最低峰值,在渗氮层与基体结合处出现了明显的拐点,此为第2个氮元素含量突变点。3种不锈钢渗氮层所属区域均可观察到Fe、Cr、Ni、N等元素的存在,且Fe、Cr、Ni、Ti、Mo等元素在线扫描区域分布都较均匀,变化趋势较平缓,并无明显的区域富集,只有曲线表现出较大的波动,这是由不锈钢热处理过程中成分组织的不均匀所致。

2.2 不锈钢渗氮层相结构

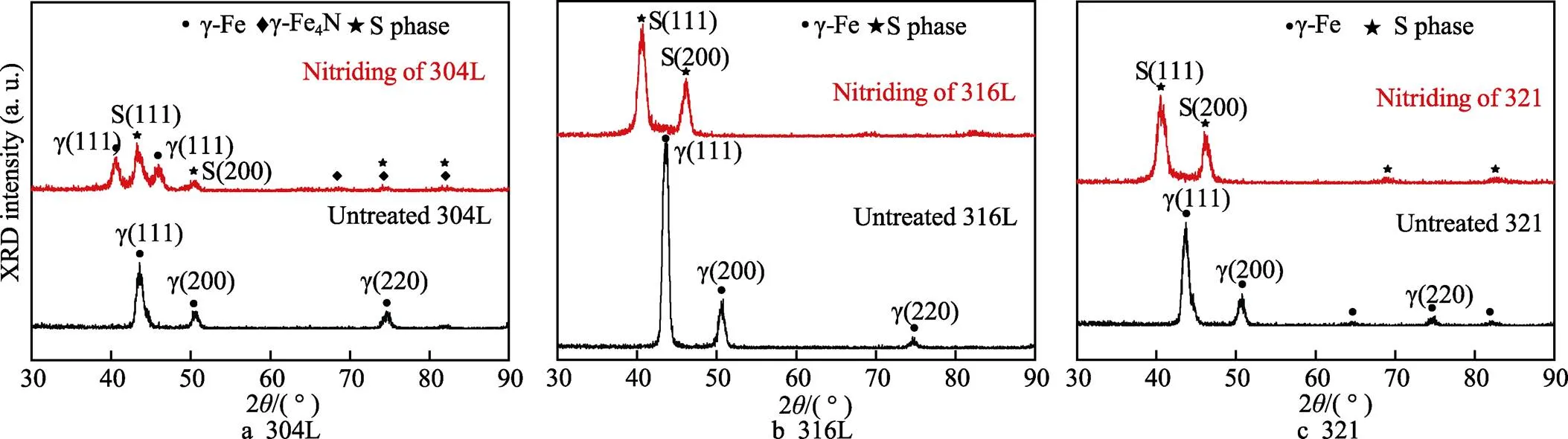

3种不锈钢的XRD图谱如图3所示,γ−Fe的衍射面为(111)、(200)、(220)[12]。304L渗氮层存在微弱的γ′−Fe4N的衍射峰,由S相不稳定分解产生,沿着(220)晶面及其附近择优生长。如图1所示,金相组织中的黑色粒状析出物正是这种高密度纳米级γ′−Fe4N的沉淀颗粒[27]。304L渗氮层由过饱和奥氏体(S相)、少量硬质相(γ′−Fe4N)组成,316L及321渗氮层为单一的S相。

在低温等离子渗氮过程中,N原子在AISI 300系列奥氏体不锈钢中的过饱和固溶度会导致奥氏体晶格发生不同程度的膨胀畸变,点阵膨胀逐渐增加,促使晶间间距变大,使得FCC结构转变为四方晶格结构[12];在渗氮后,因为基体表面的高氮含量引起大的残余应力超过了基体的屈服强度,从而引起渗氮试样表面的塑性变形[28]。由布拉格方程可知,衍射角变小使得渗氮后S相的主衍射峰S(111)相较于基体γ−Fe的主衍射峰γ(111)向小角度偏移,且衍射峰略有宽化。同时,304L的衍射图谱表明,经渗氮后S相的衍射峰相较于基体的偏移程度并未像其余2种钢的偏移程度那么明显。表明在渗氮过程中不同不锈钢因氮原子占位所造成的奥氏体晶格膨胀畸变程度存在差别。

在XRD图谱中并未检测到CrN,说明渗氮层中并未生成CrN,不会造成基体的“贫铬”,也不会造成不锈钢原本性能的恶化。Cr原子的半径较大,基体中的Cr元素很难被快速析出;在380 ℃下,N元素的扩散速率较慢,直到渗氮结束都未让Cr元素通过晶格间的势垒,与N原子长距离结合生成CrN[29]。

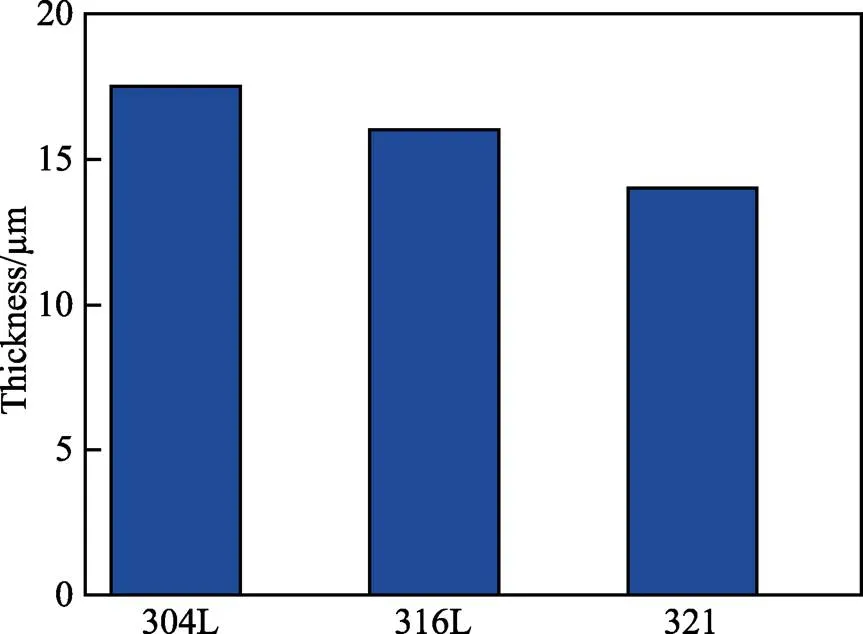

2.3 不锈钢渗氮层的厚度和硬度

从图4可以看出,304L的渗氮层最厚,厚度为17.5 μm;316 L的渗氮层次之,厚度为16 μm;321渗层的厚度为14 μm。这是因为前2种钢中掺杂了一定量的强氮化形成元素Mo,它会在渗氮时加剧N原子在基体中的扩散速率,促进S相在同一时间内更快地形成;在不锈钢中加入原子半径较大的Mo元素后,会置换晶格中占据的Fe,晶格的八面体间距变宽,N原子的扩散变得轻松,扩散率增强,最终得到的渗氮层更厚[30]。以此推测渗氮层的薄厚也能在一定程度上反映N原子从表面向内部扩散的能力,以及膜层最终的承载能力。

考察这3种不锈钢在渗氮前后的表面硬度和截面硬度,如图5所示。首先因为渗氮层一般较薄,硬度的测量会受到奥氏体不锈钢基体的影响,不能完全反映渗氮层试样的表征硬度。所选3种不锈钢的表面硬度约为240HV0.05,渗氮后最高硬度为1 176 HV0.05,表面硬度提升了约5倍。渗氮层硬度的高低与所形成的晶体结构组织有着直接的关系。在渗氮层中,因为形成了S相,晶格位错密度显著增加,N原子渗入奥氏体,晶格发生了畸变、扩张,相邻晶格的相互作用导致渗氮层的硬度和基体承载能力得到提高。由图5a也可以看出,渗氮后304L的表面硬度最高,316L次之,321最小;经渗氮后304L的表面硬度明显高于其他2种不锈钢的表面硬度,主要是因渗氮后304L有γ′−Fe4N弥散强化相析出。经综合分析可知,渗氮层越厚,所对应不锈钢的表面硬度越高。

图2 3种不锈钢渗氮层EPMA分析

由图5b可知,AISI 300系列奥氏体不锈钢经低温渗氮后,其截面硬度沿渗层深度的方向呈陡坡式下降趋势,在距表层15 μm左右时,硬度降至基体硬度,然后不再出现大的变化。这是因为试样由表及里的N原子渗入量呈现梯度式减少,使得氮的固溶强化效果和晶格畸变程度减弱,从而导致硬度降低,截面硬度也能反映渗氮层的薄厚程度,截面硬度的变化与渗氮层中的氮元素含量梯度变化及渗氮层的厚度对应,即硬度与渗氮层厚度成正比。根据文献[15]可推测,渗氮层越厚,渗氮层所含的氮含量越高,所对应的硬度越高。

图3 渗氮层和基体的XRD图谱

图4 3种不锈钢渗氮层的厚度

图5 试样的表面和截面硬度分布

2.4 不锈钢渗氮层摩擦学性能

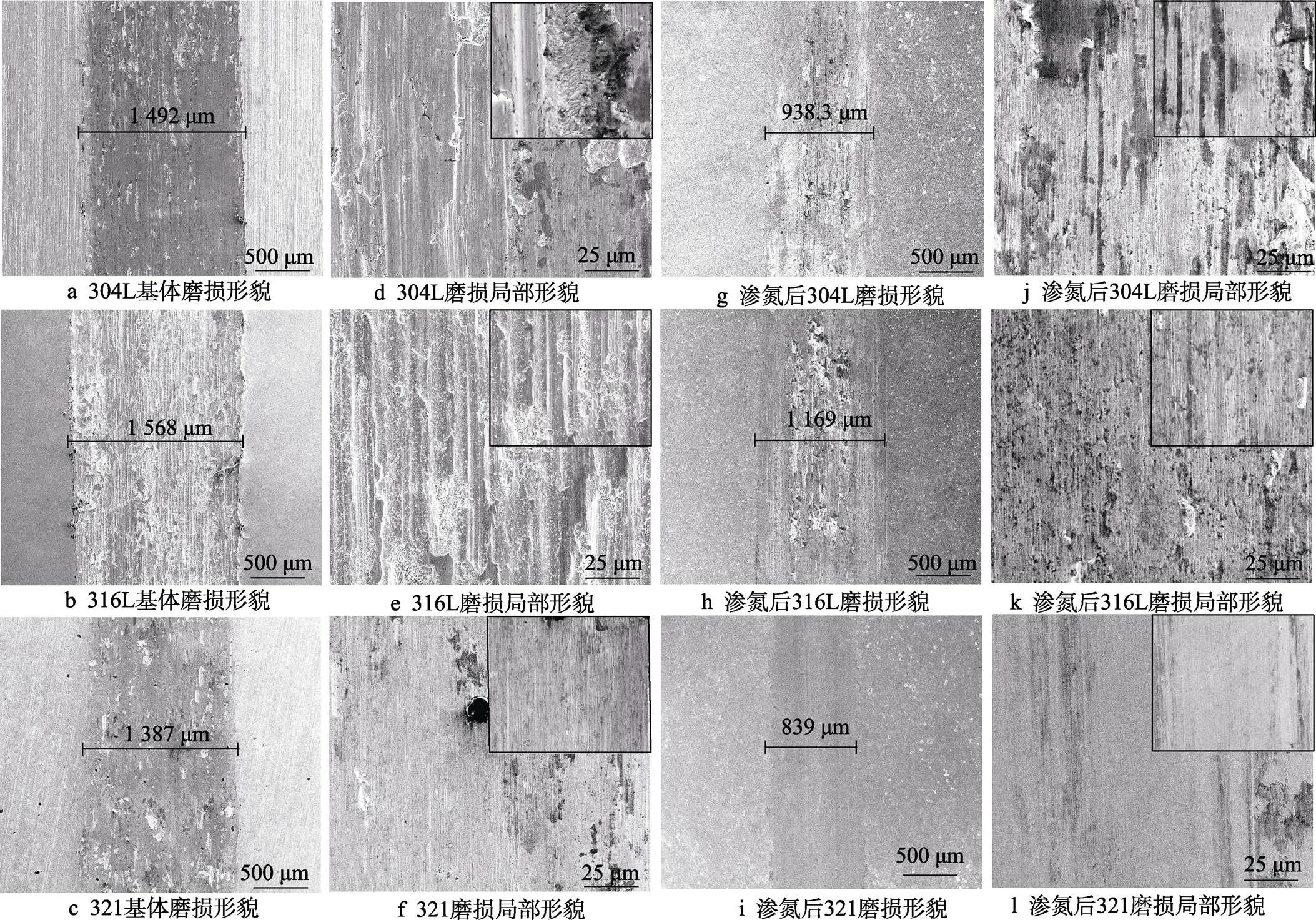

对于不锈钢的耐磨性能,采用磨痕宽度和摩擦因数进行综合评价。由图6可知,未渗氮的不锈钢基体磨痕较宽且划痕较深,总体磨损较严重。将磨痕局部放大可以看到,经渗氮后304L存在典型的层状变形脊,表现出塑性变形的特征。这是因为不锈钢基体相较于钨钢球更软,二者有明显的硬度差异,在磨损过程中对基体产生了很大的压应力,超过了不锈钢的屈服强度,从而造成严重的塑形变形。试样表面在接触应力的作用下形成了复杂的疲劳裂纹,这些裂纹最终汇聚在一起,让材料呈碎片状从基体上脱落下来;316L基体出现大面积材料剥落和凹坑,表面及凹坑散落或附着有颗粒状的磨屑,脱落的剥层会嵌入基体,形成了磨粒磨损,造成磨损表面出现明显的犁沟,磨痕边缘黏着磨损加剧;321磨痕表面仅有轻微的、与摩擦方向一致的犁沟,夹杂有亮白色边界,这是不锈钢产生塑性延展时的边界;磨痕颜色呈黑色,是压实的磨屑经氧化聚集而成的。在渗氮前AISI 300系列奥氏体不锈钢基体同时具有黏着磨损和磨粒磨损的特征。

经低温渗氮后,AISI 300系列奥氏体不锈钢的磨痕较平整,磨痕较窄且犁沟较浅,仅在磨损边缘有轻微的黏着磨损,呈现轻微切削的形貌。将磨痕局部放大后可以看到,磨痕里面未夹杂明显的基体破碎和剥落的大碎片。其中,304L和316L的犁沟深度和数量比304L的深且多,表面散落有聚集磨屑经氧化后的黑色颗粒物,321表面只有浅浅的磨痕,即使局部放大后也并未发现试样经微切削留下的犁沟,整体仅呈现轻微氧化磨损。说明渗氮层的存在可以消除原始试样基体发生的黏着磨损,减缓裂纹的萌生和扩展。说明高硬度S相的存在显著提高了不锈钢表面的硬度,使对磨球的下压深度变浅,单位凸起部分的压力变大,渗氮层塑性变形不显著,虽有磨损但未造成严重的破坏。经渗氮后,AISI 300系列不锈钢的磨损机制为氧化磨损和微切削。

在等离子渗氮前后,试样的磨痕宽度相较于基体明显变窄,磨痕宽度减小至未渗氮时的三分之二,表明低温等离子渗氮能显著提高AISI 300系列奥氏体不锈钢的耐磨性能,其中304L的摩擦学性能的提升效果最为明显。

图6 3种不锈钢的摩擦磨损形貌

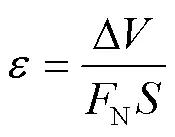

由图7可知,未渗氮试样在磨损的起始阶段,其摩擦因数就立即攀升至0.8左右,并且曲线波动较剧烈。这是因为不锈钢表面的钝化膜被破坏,使得裸露的新鲜软表面与硬质的钨钢球对磨,对磨球需要克服黏着阻力,发生黏着磨损,从而使得试样的摩擦因数急剧上升。经渗氮后,试样在最初5 min内的摩擦因数急剧上升,但曲线很光滑,随后直至磨损结束都相对稳定地保持在一定范围内。曲线较之前有波动,这可能是因渗氮层自身较薄,前期是渗氮层承载进行摩擦,后期渗氮层被磨穿,从而导致摩擦因数曲线出现较剧烈的波动。从曲线还可以看出,在5 min左右时基体试样受到材料自身属性(如表面粗糙度、表面硬度等)和磨损过程中生成的磨屑在界面之间会一定程度起到润滑效果等因素的综合影响,致使摩擦因数曲线出现小范围的回落[31-32],之后摩擦因数又会稳定在某个区间,直至磨损结束。

结合图4和图5可知,AISI 300系列奥氏体不锈钢渗氮层的厚度与硬度呈正相关,与摩擦因数呈负相关,即304L渗氮层最厚、表面硬度最高,316L次之,321最低,而渗氮前三者的摩擦因数分别为0.75、0.82、0.96。经渗氮后,基体的摩擦因数分别锐减至0.38、0.43、0.57,表明渗氮层后试样的摩擦学性能、稳定性比不锈钢基体优异。

采用失重法根据式(1)—(2)计算得到比磨损率,如图8所示。利用此进一步全面地评价AISI 300系列奥氏体不锈钢渗氮层的耐磨性。不锈钢的磨损失重采用JJ324BF型电子天平测量。

式中:Δ为磨损体积,mm3;Δ为磨损质量损失量,g;为材料的密度,g/cm3;为比磨损率,mm3/(N·m);N为加载载荷,N;为总的滑行距离,m。

由图8可知,渗氮后3种不锈钢的比磨损率会显著下降。以304L为例,在渗氮前试样的比磨损率为3.34×10−5mm3/(N·m),而在渗氮后下降至1.95×10−6mm3/(N·m),渗氮前后的比磨损率下降了约1个数量级。其他2种不锈钢亦如此,说明渗氮后不锈钢的抗磨损的能力得到大幅度提升。再结合上文关于厚度和硬度的分析可知,经渗氮后AISI 300系列不锈钢的渗氮层厚度越厚,硬度越高,但摩擦因数和比磨损率越小,所以耐磨性越优异。在同一渗氮工艺参数下,304L奥氏体不锈钢不论从厚度、硬度,还是比磨损率来说,其耐磨性能均表现为最优异。

图7 不锈钢的摩擦因数曲线

图8 3种不锈钢的比磨损率

2.5 不锈钢表面渗氮层的耐蚀性能

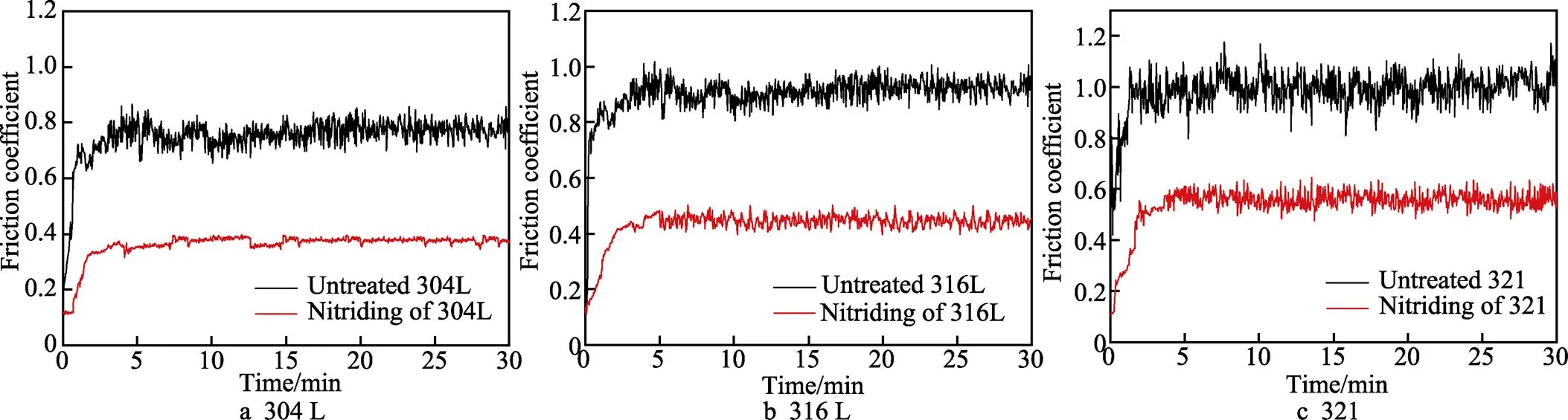

对于AISI 300系列不锈钢的耐腐蚀能力,采用自腐蚀电位和腐蚀电流密度综合进行评判。从图9可以发现,未经渗氮试样的极化曲线与经渗氮试样相比,呈现出明显的自钝化区现象,表明不锈钢基体遇到腐蚀介质后会自发形成钝化膜。由于这层钝化膜较薄,因而在电化学持续的作用下,钝化膜会反复经历活化溶解—自钝化—破坏—自动修复—击穿—形成腐蚀孔洞这一过程。经低温渗氮处理后,试样的极化曲线除321有轻微波动外,整体较平稳,属于均匀腐蚀。极化曲线在奥氏体不锈钢经渗氮处理后发生了左移,左移的程度有所区别,但渗氮前后其自腐蚀电位的数量级保持不变。

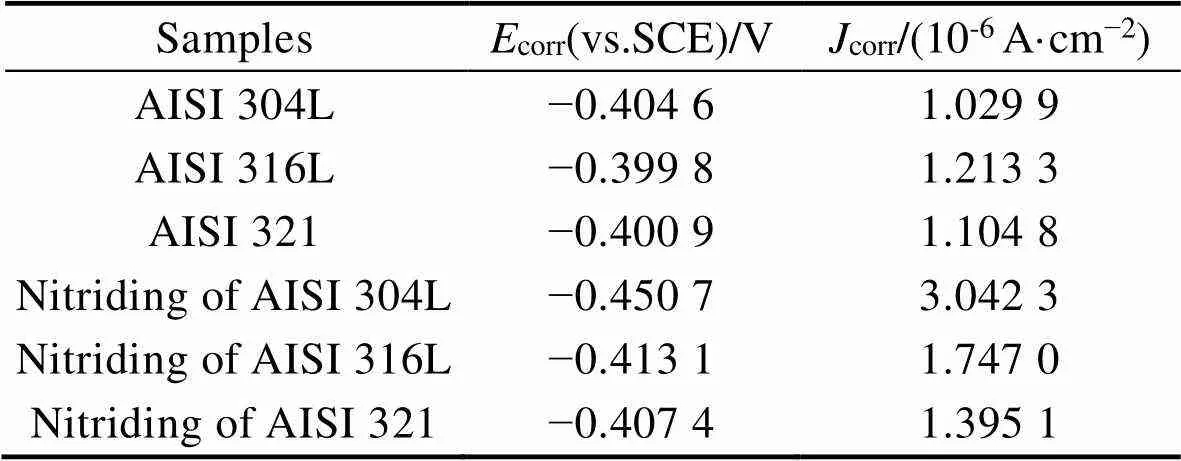

由表4可知,304L、316L和321在渗氮后试样的自腐蚀电位下降,腐蚀电流密度稍有增加,表明经渗氮后3种不锈钢在质量分数为3.5%的NaCl溶液中的腐蚀速率加快,耐蚀性能稍有降低,但对应的数值仍然维持在同一数量级,这与图9所示的极化曲线趋势一致。因为在此种工艺参数下3种不锈钢所得的渗氮层较薄,极易在试样表面产生多相结构之间电位的不同,引起“小阳极、大阴极”的原电池反应[33],导致极化曲线稍有波动,不锈钢的耐蚀性能稍有降低。

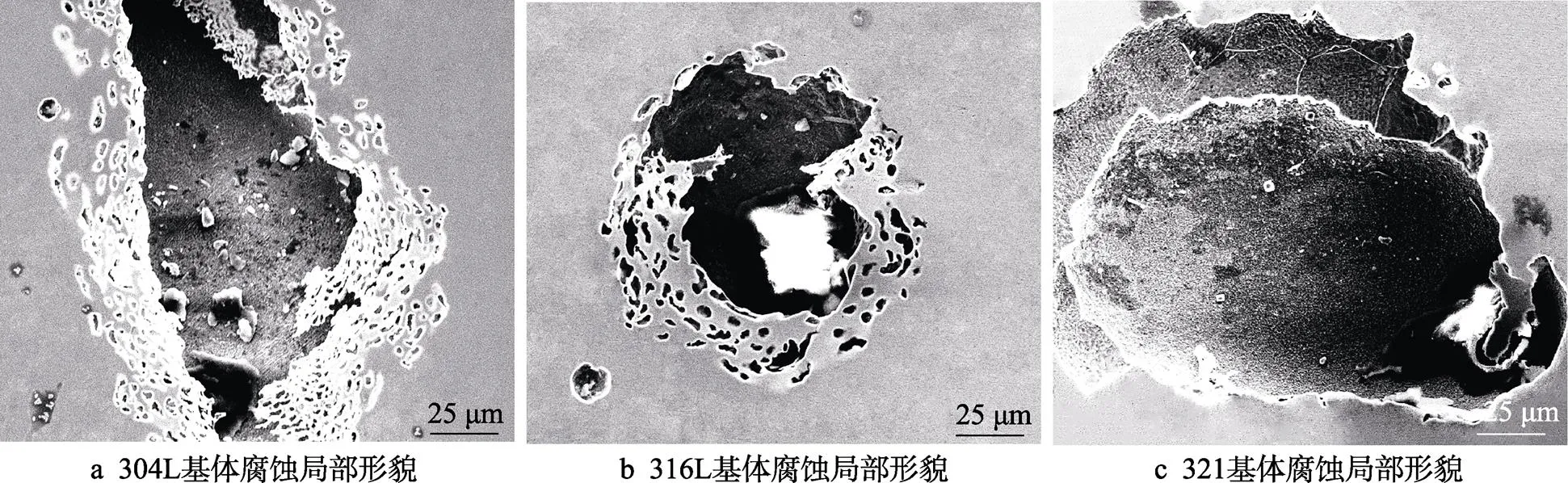

3种不锈钢基体及渗氮层经过极化测试后的腐蚀形貌如图10所示。对比图10a—c可以看出,304L基体孔洞最多,呈现麻点状散布形貌,腐蚀最为严重;316L基体孔洞较304 L少一半左右,表明316L基体相较于304L更耐点腐蚀;321的孔洞最少,说明它对点腐蚀不敏感,推测是因为321中掺杂了少量耐点腐蚀的Ti元素。原始的不锈钢基体由于Cl−直接穿透钝化膜,进入金属/膜界面,空气中的氧气也随之进入,共同造成基体的初始破坏,破损区裸露的新鲜金属与未破损区域因为电位差在表面多处形成了多个微小的电偶腐蚀原电池。此时的阳极面积小于阴极面积,且电流密度较大,导致基体表面进一步破坏,很快出现大小不一、散点状分布的腐蚀孔洞。这些腐蚀孔洞继续向纵深延伸聚集,最终连成一片,形成“溃疡状”点蚀坑[34],应力全部在此处集中,更容易引起阳极溶解,造成更加严重的腐蚀,最终形成点腐蚀形貌。

图9 3种不锈钢基体和渗氮层的极化曲线

表4 3种不锈钢的自腐蚀电位和腐蚀电流密度

将图10中、、点放大,如图11a—c所示。304L和316L的腐蚀孔洞较深,321的腐蚀孔洞较浅,内部散落有白色颗粒物质,321边缘剥落整齐,存在清晰的亮白色条纹,有数道交错裂纹,表明此处材料即将剥落,而316L和304L边缘因孔洞聚集呈现独特的脆性花边状。渗氮后的试样在表面腐蚀后并未出现明显的点蚀孔洞,其表面虽然散落分布着大量的蚀斑,但蚀斑的数量和深度依次减弱,呈现出局部腐蚀特征。这是由于极化电位超过钝化电位后,导致渗氮层中的S相过钝化溶解氧化,说明腐蚀深度并未达到基体,渗氮层依然可以很好地保护不锈钢基体[35]。

图10 3种不锈钢的腐蚀形貌

图11 3种不锈钢腐蚀形貌局部放大图

3 结论

1)低温渗氮可以使AISI 300系列奥氏体不锈钢表面获得15 μm左右、质地均匀、致密的渗氮层。在渗氮层中N元素由表及里呈现均匀的梯度分布,小范围曲线具有明显的锯齿状,仅在渗氮区域有明显富集。Fe、Ni、Cr、Ti、Mo元素在整个渗层及基体中分布均匀,无明显富集,渗氮层无CrN相析出。

2)304L渗氮层是过饱和奥氏体(S相)和少量硬质相(γ′–Fe4N)共存的组织,316L和321的渗氮层为单一S相。经渗氮后AISI 300系列奥氏体不锈钢的主衍射峰得到宽化,并且向低角度偏移。在工艺参数相同的条件下,只有304L不锈钢的渗氮层出现了少量的γ′–Fe4N相,并沿(220)晶面的择优生长。

3)经渗氮后,该系列不锈钢的表面硬度均为1 100 HV左右,较基体提高了约5倍,S相的存在显著提高了基体的硬度。在渗氮前后不锈钢的磨损机制由黏着和磨粒磨损转变为氧化磨损和微切削,磨痕宽度变窄,表明该表面强化技术生成的S相可以显著提高AISI 300系列奥氏体不锈钢的硬度和耐磨性。

4)在渗氮前后,AISI 300系列奥氏体不锈钢在质量分数为3.5%的NaCl溶液中的腐蚀机理由均匀腐蚀转变为局部腐蚀。在渗氮前基体表面大而深的点蚀坑转变为渗氮后的小而浅的蚀斑。在渗氮后AISI 300系列不锈钢的自腐蚀电位下降,腐蚀电流密度增加,腐蚀速率加快,其腐蚀形貌表明虽然3种不锈钢的耐腐蚀能力都不同程度地降低,但仍具有一定的耐蚀性。

5)在同一渗氮工艺参数下,厚度、硬度、比磨损率等表征指标均表明,304L的抗磨损性能表现最优异。这也表明针对不同的材料需要给予合适的表面强化工艺或参数。

[1] LO K H, SHEK C H, LAI J K L. Recent Developments in Stainless Steels[J]. Materials Science and Engineering: R: Reports, 2009, 65(4-6): 39-104.

[2] 潘超. 321不锈钢中含钛夹杂物的析出行为及控制研究[D]. 北京: 北京科技大学, 2021: 3-5.

PAN Chao. Study on the Precipitation Behavior and Control of Titanium-containing Inclusions in 321 Stainless Steel[D]. Beijing: University of Science and Technology Beijing, 2021: 3-5.

[3] 冯刚, 宫大为, 张朝阁, 等. 316L不锈钢的疲劳裂纹扩展行为试验[J]. 钢铁, 2014, 49(6): 74-78.

FENG Gang, GONG Da-wei, ZHANG Chao-ge, et al. Experiment of Fatigue Crack Growth Behavior of 316L Stainless Steel[J]. Iron and Steel, 2014, 49(6): 74-78.

[4] 刘成松, 秦林, 李翠玲, 等. 304不锈钢表面Mo合金化改性层组织结构及耐磨性研究[J]. 表面技术, 2014, 43(5): 100-104.

LIU Cheng-song, QIN Lin, LI Cui-ling, et al. Study on Microstructure and Wear Resistance of Mo Surface Alloying Layer on 304 Stainless Steel[J]. Surface Technology, 2014, 43(5): 100-104.

[5] 尹泉. 304不锈钢表面激光原位制备硬质相增强铁基涂层的组织性能研究[D]. 衡阳: 南华大学, 2016: 1-2.

YIN Quan. Study on Microsture and Property of Fe-based Coating with In-situ Strengthening Phases on 304 Stainless Steel by Laser Cladding[D]. Hengyang: University of South China, 2016: 1-2.

[6] 缪跃琼, 林晨, 高玉新, 等. 304不锈钢低温离子渗氮及氮碳共渗处理[J]. 表面技术, 2015, 44(8): 61-64.

MIAO Yue-qiong, LIN Chen, GAO Yu-xin, et al. Low- Temperature Plasma Nitriding and Plasma Nitrocarburing of 304 Stainless Steel[J]. Surface Technology, 2015, 44(8): 61-64.

[7] 邢长军, 廖辉, 宁小智, 等. 新型节镍奥氏体不锈钢的成分设计及生产试制[J]. 钢铁, 2021, 56(4): 93-97.

XING Chang-jun, LIAO Hui, NING Xiao-zhi, et al. Composition Design and Trial Production of New Nickel Saving Austenitic Stainless Steel[J]. Iron and Steel, 2021, 56(4): 93-97.

[8] 周梦飞, 赵程. AISI 316L奥氏体不锈钢低温离子-气体渗碳工艺优化[J]. 表面技术, 2017, 46(2): 159-164.

ZHOU Meng-fei, ZHAO Cheng. Process Optimizing about Low Temperature Ion-Gas Carburizing of AISI 316 L Austenitic Stainless Steel[J]. Surface Technology, 2017, 46(2): 159-164.

[9] 李朋, 潘邻, 张良界, 等. 奥氏体不锈钢渗碳层的组织及耐蚀强化性能研究[J]. 表面技术, 2013, 42(4): 69-71.

LI Peng, PAN Lin, ZHANG Liang-jie, et al. Study on Structure and Corrosion Resistance Analysis of Carburizing Organization of Austenitic Stainless Steel[J]. Surface Technology, 2013, 42(4): 69-71.

[10] 胡建朋, 刘智勇, 胡山山, 等. 304不锈钢在模拟深海和浅海环境中的应力腐蚀行为[J]. 表面技术, 2015, 44(3): 9-14.

HU Jian-peng, LIU Zhi-yong, HU Shan-shan, et al. Stress Corrosion Behavior of 304 Stainless Steel in Simulated Deep and Shallow Seawater Environments[J]. Surface Technology, 2015, 44(3): 9-14.

[11] DONG H. S-Phase Surface Engineering of Fe-Cr, Co-Cr and Ni-Cr Alloys[J]. International Materials Reviews, 2010, 55(2): 65-98.

[12] 明悦. 304奥氏体不锈钢低温等离子体氮化及耐磨性能研究[D]. 沈阳: 东北大学, 2013: 8-24.

MING Yue. Tribological and Wear Properties of 304 Austenitic Stainless Steel Nitrided by Low-temperature Radio Frequency Plasma[D]. Shenyang: Northeastern University, 2013: 8-24.

[13] BELL T. Surface Engineering of Austenitic Stainless Steel[J]. Surface Engineering, 2002, 18(6): 415-422.

[14] BORGIOLI F, FOSSATI A, GALVANETTO E, et al. Glow Discharge Nitriding of AISI 316L Austenitic Stainless Steel: Influence of Treatment Pressure[J]. Surface and Coatings Technology, 2006, 200(18/19): 5505-5513.

[15] FEWELL M P, PRIEST J M. High-Order Diffractometry of Expanded Austenite Using Synchrotron Radiation[J]. Surface and Coatings Technology, 2008, 202(9): 1802-1815.

[16] TEMPLIER C, STINVILLE J C, VILLECHAISE P, et al. On Lattice Plane Rotation and Crystallographic Structure of the Expanded Austenite in Plasma Nitrided AISI 316L Steel[J]. Surface and Coatings Technology, 2010, 204(16/ 17): 2551-2558.

[17] NOSEI L, FARINA S, ÁVALOS M, et al. Corrosion Behavior of Ion Nitrided AISI 316L Stainless Steel[J]. Thin Solid Films, 2008, 516(6): 1044-1050.

[18] FOSSATI A, GALVANETTO E, BACCI T, et al. Improvement of Corrosion Resistance of Austenitic Stainless Steels by Means of Glow-discharge Nitriding[J]. Corrosion Reviews, 2011, 29(5/6): 209-221.

[19] KÖSTER K, KAESTNER P, BRÄUER G, et al. Material Condition Tailored to Plasma Nitriding Process for Ensuring Corrosion and Wear Resistance of Austenitic Stainless Steel[J]. Surface and Coatings Technology, 2013, 228: S615-S618.

[20] 徐强, 洪悦, 李楠, 等. 气体氮碳共渗中NH3和CO流量对低碳钢渗层组织及其性能的影响[J]. 材料导报, 2019, 33(2): 330-334.

XU Qiang, HONG Yue, LI Nan, et al. Effect of NH3and CO Flow of Gas Nitrocarburizing on Microstructure and Properties of Nitrocarburized Layers of Low-Carbon Steel[J]. Materials Reports, 2019, 33(2): 330-334.

[21] 刘瑞良, 徐昂, 徐宏涛, 等. AISI420不锈钢表面低温渗氮层组织结构和耐蚀性能[J]. 材料热处理学报, 2017, 38(5): 140-146.

LIU Rui-liang, XU Ang, XU Hong-tao, et al. Microstructure and Corrosion Resistance Properties of Low Temperature Nitrided Layer on AISI420 Stainless Steel Surface [J]. Transactions of Materials and Heat Treatment, 2017, 38(5): 140-146.

[22] CORUJEIRA GALLO S, DONG Han-shan. Study of Active Screen Plasma Processing Conditions for Carburising and Nitriding Austenitic Stainless Steel[J]. Surface and Coatings Technology, 2009, 203(24): 3669-3675.

[23] DE SOUSA R R M, DE ARAÚJO F O, GONTIJO L C, et al. Cathodic Cage Plasma Nitriding (CCPN) of Austenitic Stainless Steel (AISI 316): Influence of the Different Ratios of the (N2/H2) on the Nitrided Layers Properties[J]. Vacuum, 2012, 86(12): 2048-2053.

[24] WANG Shu-kai, CAI Wei, LI Jing-cai, et al. A Novel Rapid D.C. Plasma Nitriding at Low Gas Pressure for 304 Austenitic Stainless Steel[J]. Materials Letters, 2013, 105: 47-49.

[25] 牟鑫斌. 316L奥氏体不锈钢低温渗氮层和低温渗碳层的组织性能研究[D]. 兰州: 兰州理工大学, 2019: 5-21.

(MOU/MU) Xin-bin. Microstructure and Properties of Low Temperature Nitriding Layer and Low Temperature Carburizing Layer of 316L Austenitic Stainless Steel[D]. Lanzhou: Lanzhou University of Technology, 2019: 5-21.

[26] 侯彩云. 高温合金渗氮层组织结构与性能研究[D]. 大连: 大连海事大学, 2017: 13-14.

HOU Cai-yun. Study on Microstructure of Plasma Nitriding Layer of Superalloy[D]. Dalian: Dalian Maritime University, 2017: 13-14.

[27] 李富强. 等离子体增强磁控溅射渗氮及氮化铬涂层制备[D]. 鞍山: 辽宁科技大学, 2019: 32-33.

LI Fu-qiang. Plasma Enhanced Magnetron Sputtering Nitriding and Chromium Nitride Coating Preparation[D]. Anshan: University of Science and Technology Liaoning, 2019: 32-33.

[28] 李凯. 3Cr13马氏体不锈钢等离子渗氮层组织及性能研究[D]. 大连: 大连海事大学, 2017: 15-17.

LI Kai. Study on Microstructure and Property of Plasma Nitrided 3Cr13 Martensitic Stainless Steel [D]. Dalian: Dalian Maritime University, 2017: 15-17.

[29] 徐林, 巴德纯, 王庆, 等. 低温等离子体氮化压力对304不锈钢摩擦性能的影响[J]. 真空, 2014, 51(2): 23-26.

XU Lin, BA De-chun, WANG Qing, et al. Effect of Low Temperature Plasma Nitriding Pressure on Tribological Properties of 304 Stainless Steel[J]. Vacuum, 2014, 51(2): 23-26.

[30] 王资龙. 几种不锈钢低温等离子体渗氮技术研究[D]. 兰州: 兰州理工大学, 2019: 5-31.

WANG Zi-long. The Study on Low Temperature Plasma Nitriding of Several Stainless Steels[D]. Lanzhou: Lanzhou University of Technology, 2019: 5-31.

[31] (苏)克拉盖里斯基(И.В.Крагельский), (苏)维诺格拉陀娃(И.Э.Виноградова). 摩擦系数[M]. 熊大章, 译. 北京: 科学出版社, 1957: 43-45.

KLARGERISKY, VINOGRATOVA. Coefficient of Friction[M]. XIONG Da-zhang, translated. Beijing: Science Press, 1957: 43-45.

[32] 齐毓霖. 摩擦与磨损[M]. 北京: 高等教育出版社, 1986: 33-34.

QI Yu-lin. Friction and Wear[M]. Beijing: Higher Education Press, 1986: 33-34.

[33] 刘瑞良, 闫牧夫, 乔英杰, 等. 马氏体不锈钢低温等离子体稀土氮碳共渗研究[J]. 金属热处理, 2013, 38(1): 54-58.

LIU Rui-liang, YAN Mu-fu, QIAO Ying-jie, et al. Low Temperature Plasma RE Nitrocarburizing of Martensitic Stainless Steel[J]. Heat Treatment of Metals, 2013, 38(1): 54-58.

[34] 张宇, 刘亚鹏, 李开伟, 等. 南海大气环境下304不锈钢的点蚀特性研究[J]. 表面技术, 2018, 47(12): 44-50.

ZHANG Yu, LIU Ya-peng, LI Kai-wei, et al. Pitting Characteristics of 304 Stainless Steel in the Atmospheric Environment of the South China Sea[J]. Surface Technology, 2018, 47(12): 44-50.

[35] 杜金涛. 316L奥氏体不锈钢低温等离子体渗氮与性能研究[D]. 兰州: 兰州理工大学, 2020: 13-38.

DU Jin-tao. Research on Low Temperature Plasma Nitriding and Properties of 316L Stainless Steel[D]. Lanzhou: Lanzhou University of Technology, 2020: 13-38.

Organization and Properties of Nitriding Layer for AISI 300 Series Austenitic Stainless Steel

1,1,2,1,1,2

(1. a. State Key Laboratory of Advanced Processing and Recycling of Nonferrous Metals, b. Key Laboratory of Non-ferrous Metal Alloys and Processing, Ministry of Education, Lanzhou University of Technology, Lanzhou 730050, China; 2. Wenzhou Pump and Valve Engineering Research Institute, Lanzhou University of Technology, Zhejiang Wenzhou 325000, China)

This advanced surface strengthening technology can improve the anti-wearing properties of stainless steel without altering the original material properties of the matrix. The work aims to prepare a single S-phase nitriding layer on the surface of AISI 300 series austenitic stainless steel by low-temperature plasma nitriding technology (LTPNT) to improve the hardness and anti-wearing properties of stainless steel and compare the wear mechanisms of stainless steel before and after nitriding. The effect of the nitriding layer on the hardness, anti-wearing properties, and wear mechanism of stainless steel was investigated. Three widely used Cr-Ni commercial steels (AISI 304L, AISI 316L, and AISI 321) were sliced into 15 mm´15 mm´5 mm rectangular cubes, which were mechanically ground and polished. Nitrided samples at 380 ℃ for 12 hours were the major process parameters for LTPNT. The nitrided samples were mechanically polished and etched with marble mordents (Cu2SO4+HCl+distilled water). A metallographic microscope (AxioCam MRc5 ZEISS) was used to observe the cross-sectional morphology of the nitrided samples. The elemental distribution and phase composition of the nitriding layer were analyzed by EPMA and XRD (D/max-2400). The tribological properties of nitriding layer were characterized by specific wear rate and corrosion morphology. The wear microstructures of the samples were observed by a scanning electron microscope (QUATA FEG450). The corrosion resistance of samples was evaluated by an electrochemical experiment (CHI600E electrochemical workstation). In addition, wear tests were performed on material surface with performance comprehensive tester (CFT-I), and the surface and cross-sectional hardness were measured with a vicker microhardness meter (MVC-1000JMT1). The nitriding layer was uniform and dense, with a thickness of 15 μm approximately. The primary phase of the nitriding layer was the S-phase, but the Cr-N phase was not precipitated in the layer, indicating that nitriding did not deteriorate the corrosion resistance of the steel matrix. 304L nitriding layer consisted of supersaturated austenite (S-phase), a small amount of hard phase (γ′-Fe4N), whereas the nitriding layers of 316L and 321 consisted of S-phase. The surface hardness of the nitrided samples was about 1 100HV, which was about 5 times higher than that of untreated samples. The wear mechanism of three stainless steels changed from abrasive and adhesive wear to oxidation wear and micro-grooves. The specific wear rate of the steel matrix was about 20 times higher than that of nitrided samples, indicating that LTPNT could significantly improve the wear resistance. The corrosion current density of the three steels after nitriding was higher than that of the matrix slightly, which indicated a decrease in free corrosion potential after nitriding. The corrosion resistance of steels decreased to varying degree. Nitriding changed the corrosion mechanism of steels from uniform corrosion to local corrosion. Therefore, the enhancement of surface strengthening techniques for different materials was different, so a suitable surface strengthening process and parameters were required. The nitriding layer with high surface hardness and binding strength can be formed on the steel matrix with LTPNT. The metallograph of the nitriding layer is stable and dense. S-phase in the nitriding layer can significantly improve the surface hardness and anti-wearing properties of the steel and meanwhile it decreases the friction coefficient and specific wear rate. In summary, LTPNT can positively extend the service life of stainless steel.

LTPNT; nitriding layer; austenitic stainless steel; anti-wearing property; hardness; S-phase

TG142.1

A

1001-3660(2023)01-0421-11

10.16490/j.cnki.issn.1001-3660.2023.01.043

2022–01–13;

2022–05–10

2022-01-13;

2022-05-10

甘肃省重点研发计划(20YF8GA058)

Key Research and Development Program of Gansu Province (20YF8GA058)

孙璐(1993—),女,博士研究生,主要研究方向为微动磨损行为及控制。

SUN Lu (1993-), Female, Doctoral candidate, Research focus: fretting wear behavior and control.

李元东(1971—),男,博士,教授,主要研究方向为表面工程。

LI Yuan-dong (1971-), Male, Doctor, Professor, Research focus: surface engineering.

孙璐, 曹驰, 杜金涛, 等. AISI 300系列奥氏体不锈钢渗氮层组织和性能研究[J]. 表面技术, 2023, 52(1): 421-431.

SUN Lu, CAO Chi, DU Jin-tao, et al. Organization and Properties of Nitriding Layer for AISI 300 Series Austenitic Stainless Steel[J]. Surface Technology, 2023, 52(1): 421-431.

责任编辑:彭颋