实海浸泡条件下聚氨酯涂层的失效行为

马纪源,郭辉,张馨月,李传鹏,解杰,罗来正,周堃,刘杰

实海浸泡条件下聚氨酯涂层的失效行为

马纪源1,郭辉1,张馨月1,李传鹏1,解杰1,罗来正2,周堃2,刘杰1

(1.烟台大学 化学化工学院,山东 烟台 264005;2.西南技术工程研究所 国防科技工业自然环境试验研究中心,重庆 400039)

目的 在青岛市小麦岛试验站开展实海浸泡试验,探究聚氨酯涂层在实际服役过程中的失效行为。 方法 选用TS55−80聚氨酯涂层/Q235碳钢体系为试验样品,开展实海浸泡试验。从聚氨酯涂层的表面形貌、失光率、色差、涂层附着力、化学结构及涂层热稳定性等角度对聚氨酯涂层的失效行为进行研究。结果 在实海浸泡条件下,聚氨酯涂层表面会出现明显的鼓泡和裂纹等缺陷,在浸泡6个月后的涂层表面可以观察到明显的腐蚀产物。随着浸泡时间的延长,涂层的化学结构发生了明显变化,涂层的热稳定性显著降低。在浸泡12个月后,聚氨酯涂层的失光率为69.9%,属于严重失光;涂层的色差达到3.20,属于轻微变色,涂层的附着力降至0.82 MPa,涂层与金属基体的结合强度大幅下降;聚氨酯涂层的阻抗值降至2.81×103Ω·cm2,说明涂层的防护性能基本丧失。结论 在实海浸泡条件下,聚氨酯涂层中颜料颗粒的脱落会造成涂层表面孔隙数量的增加,这会加速海水中水和氧气等腐蚀性介质的渗透过程,使得涂层/金属界面处的电化学反应快速进行,导致涂层的防护性能快速下降。此外,聚氨酯链中氨基甲酸酯键的水解是造成聚氨酯涂层发生降解的主要原因。

聚氨酯涂层;实海浸泡试验;防护性能;化学结构;失效行为;电化学阻抗谱

在金属表面涂覆有机涂层是延缓金属腐蚀较为有效的办法之一[1−3]。有机涂层可以有效阻止腐蚀性介质的渗透,防止基体金属与溶解氧、水、离子等腐蚀性介质的直接接触,从而对金属基体起到防护作用[4−5]。当涂层长期受到恶劣环境影响时,其附着力会快速下降,造成其防护性能降低,甚至失效[6]。由于海水中盐的浓度较高、氧含量富集、温度波动大,海水中还存在大量海洋动植物与微生物,加之海浪冲击和阳光照射,因此涂层在海水环境中的失效过程较复杂[7]。目前诸多研究学者主要采用实验室加速老化试验、自然环境加速试验和自然环境暴露试验等方法来研究有机涂层在服役过程中的失效行为和机理[8]。加速试验能在较短时间内获得有机涂层的失效行为,但加速试验往往只能模拟实际环境中一个或几个因素,所得结果无法真实反映自然环境对涂层失效过程的影响[9−11]。自然环境暴露试验依托涂层的真实服役环境,可准确反映实际服役条件下涂层的失效行为,对探究有机涂层的失效机理具有重要意义[12]。聚氨酯涂料具有良好的耐磨损、耐腐蚀、耐化学药品、耐油等性能,且易于修补,防水效果较好,因此被广泛用于海洋工程装备的腐蚀防护[13−14]。目前,许多学者开展了聚氨酯涂层在模拟海水环境中失效行为的研究。张锋[15]研究了聚氨酯涂层在模拟海水中的防腐蚀机理,结果表明,聚氨酯涂层/金属体系的腐蚀过程受到电解质溶液渗透速率的控制,且涂层中颜填料的表面迁移会造成其耐腐蚀性能下降。贾芳科[16]开展了聚氨酯涂层在模拟海水中的浸泡试验,结果表明,在浸泡过程中聚氨酯涂层内部各组分间结合力的不断下降会造成孔隙率的增加,进而导致其防护性能下降。然而,聚氨酯涂层在实海环境服役过程中往往受到溶解氧含量、温度、海水冲刷等多种因素的共同影响。尽管部分学者已开展了实海浸泡试验对聚氨酯涂层的耐海水性能和稳定性的相关研究[17],但其在实海环境中的失效行为仍需进一步探索。开展聚氨酯涂层在实海浸泡试验中的失效行为研究具有重要意义。

文中选用聚氨酯涂层/碳钢体系在青岛海域浅水区开展自然浸泡试验,从涂层表面形貌、失光率、色差、附着力、化学结构和热稳定性等方面研究聚氨酯涂层在实海环境中的失效行为。

1 实验

1.1 样品准备

采用Q235碳钢(100 mm×75 mm×2 mm)作为金属基板。试验所用涂层为TS55−80聚氨酯涂层,将涂层喷涂在Q235碳钢基体表面,涂层的厚度为(80±3)μm。将样品在室温(25 ℃)下静置7 d,以使涂层完全固化。

1.2 自然暴露试验

在青岛市小麦岛试验站开展聚氨酯涂层样品的实海浸泡试验,样品测试共分为6个周期:0个月、1个月、3个月、6个月、9个月、12个月。

1.3 表面形貌分析

采用iPhone手机相机(美国,Apple公司)记录不同浸泡周期聚氨酯涂层的宏观形貌。采用KH−8700 3D数字显微镜(美国Questar公司)记录聚氨酯涂层的表面微观形貌特征。

1.4 外观

通过失光率和色差变化评估聚氨酯涂层的外观变化。使用Micro−TRI−gloss 4430便携式光泽计(德国,BYK Gardner)在入射角为60°下测量不同浸泡周期聚氨酯涂层的表面光泽度。根据式(1)计算失光率(Δ)。

式中:0为未老化涂层表面的光泽度;1为不同浸泡周期涂层表面的光泽度。

涂层表面色差值使用6835型颜色分光光度计(德国,BYK Gardner)进行测量。在每个样品选取5个位置测量色差后取平均值,根据式(2)计算色差(Δ)。

式中:Δ为明暗差值;Δ为红绿差值;Δ为黄蓝差值。

1.5 附着力测试

基于ASTM D4541−02,使用拉拔式附着力测试仪(美国,DeFelsko公司)进行附着力测试。拉拔柱的直径为20 mm,每个周期选取样品的3个位置进行测试,取其平均值。

1.6 电化学阻抗测试

使用CS310电化学测试系统(武汉科思特有限公司)在频率105~10−2Hz范围内测量聚氨酯涂层的EIS光谱,扰动电压为20 mV。采用饱和甘汞电极(SCE)和铂电极分别作为参比电极和对电极,聚氨酯涂层样品的测试面积为1 cm2,电解质溶液为NaCl(质量分数3.5%)溶液。EIS数据由ZSimpWin 3.30分析软件拟合。

1.7 红外光谱测试

使用Nicolet Nexus 470红外光谱测试仪(美国Nicolet公司,FT−IR)对浸泡不同周期涂层表面的化学基团进行测试,分辨率为4 cm−1,扫描范围为400 ~ 4 000 cm−1,累计扫描次数为32。

1.8 X射线光电子能谱测试

使用配备有单色Al Kα源的ESCALAB 250型X射线光电子能谱仪(美国热电公司,XPS)对样品进行分析。测试压力为10−9Pa,扫描范围为0~1 200 eV。使用C 1s的高分辨率光谱,步长为0.1 eV,键能通过C 1s主峰284.8 eV校准。

1.9 热重测试

使用STA449 F5型综合热分析仪(上海耐驰科学仪器股份有限公司,TG)对试验前后的聚氨酯涂层样品进行热重测试。在氮气氛围(流量为10 cm3/min)下进行测试,温度范围为25~800 ℃,升温速率为 10 ℃/min。

2 结果与讨论

2.1 表面形貌分析

聚氨酯涂层在实海环境中不同浸泡周期的宏观形貌变化如图1所示。由图1可知,在浸泡1个月后,聚氨酯涂层表面相对光滑,涂层颜色较深,涂层表面未观察到明显的裂纹和鼓泡。在浸泡3个月后,涂层颜色变淡,在样品表面的边缘处观察到微小的鼓泡。随着浸泡时间的延长,涂层颜色不断变淡,样品边缘处的鼓泡现象更加明显,并出现明显的腐蚀迹象。在浸泡12个月后,涂层表面出现较大的鼓泡区域,涂层发生大面积剥离,金属腐蚀更加严重。

聚氨酯涂层在实海环境中不同浸泡周期的微观形貌变化如图2所示。如图2a所示,聚氨酯涂层在浸泡1个月后,涂层表面相对平整,未出现明显缺陷。在浸泡3个月后,涂层表面出现了明显的缺陷,这主要与涂层表面颜料颗粒的脱落有关[18]。同时,在图2b中观察到直径约为80 μm的缺陷。在浸泡6个月后,涂层颜色减淡,涂层表面缺陷数量增多。在浸泡9个月后,涂层表面缺陷面积明显增大,金属发生了腐蚀。在浸泡12个月后,在图2e中可观察到腐蚀产物明显增加,漆膜受损严重。

图1 聚氨酯涂层在实海环境中不同浸泡周期的宏观形貌

图2 聚氨酯涂层在实海环境中不同浸泡周期的微观形貌

2.2 失光率与色差分析

聚氨酯涂层在实海环境中不同浸泡周期的失光率变化如图3所示。聚氨酯涂层在实海浸泡的前6个月其失光率上升相对缓慢,最大失光率仅为20.2%。按照GB/T 1766−2008《色漆和清漆涂层老化的评级方法》中关于漆膜失光等级的评定方法,属于轻微失光(2级),说明此阶段聚氨酯涂层表面相对光滑,涂层表面缺陷较少。随着浸泡时间的延长,涂层表面缺陷的数量增多、尺寸增大,大量颜料颗粒脱落,造成涂层的粗糙程度大幅上升,涂层的失光率呈现快速上升的趋势[19]。在浸泡12个月后,涂层的失光率达到69.6%,属于严重失光(4级),表明此时聚氨酯涂层表面已发生严重老化。

图3 聚氨酯涂层在实海环境中不同浸泡周期的失光率变化情况

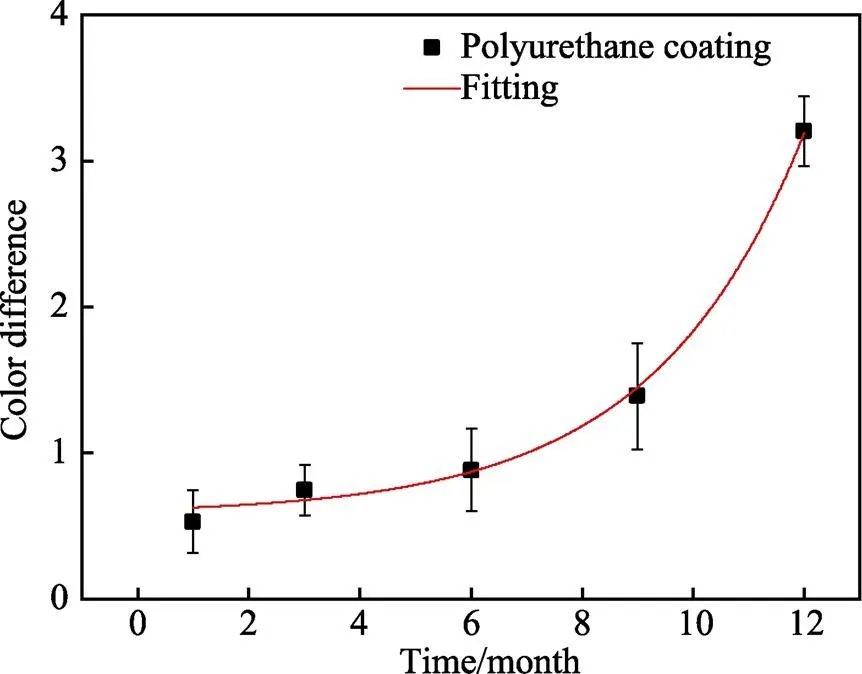

聚氨酯涂层在实海环境中不同浸泡周期的色差变化曲线如图4所示。随着浸泡时间的延长,聚氨酯涂层色差呈现出逐渐上升趋势,且在浸泡至9个月时增幅明显变大。这是因为聚氨酯涂层在实海环境中长期浸泡,涂层表面不断出现孔隙和裂纹,颜料颗粒被暴露在涂层表面,并不断流失,涂层色差出现了显著变化。此外,海水中的芽孢杆菌、假单胞菌等微生物会附着在涂层表面,其生产繁殖及生化过程中产生的分泌物或酶对聚氨酯涂层的分子结构产生了影响,变为更低分子量的化合物,并不断流失。这会加速涂层的降解过程[4],进一步造成涂层内部颜料颗粒的快速脱落。聚氨酯涂层在浸泡12个月后色差为3.20,按照GB/T 1766−2008《色漆和清漆涂层老化的评级方法》中关于漆膜变色等级的评定方法,属于轻微变色(2级)。

图4 聚氨酯涂层在实海环境中不同浸泡周期的色差变化情况

2.3 附着力分析

聚氨酯涂层在实海环境中不同浸泡周期的附着力变化如图5所示。在试验前,聚氨酯涂层的原始附着力为4.98 MPa。在浸泡前6个月内,涂层的附着力下降了1.17 MPa,此阶段内聚氨酯涂层的附着力下降得相对缓慢。在浸泡6 ~ 12个月内,涂层的附着力下降了2.95 MPa,约为前6个月附着力下降数值的3倍,涂层附着力快速下降。在浸泡12个月后,涂层的附着力仅为0.82 MPa。

结合聚氨酯涂层在浸泡过程中宏观和微观形貌变化可知,在浸泡前6个月内,涂层表面缺陷相对较少,水和氧气等腐蚀性介质向涂层内部渗透的速率相对缓慢,涂层下电化学反应较弱。由此可见,涂层附着力在浸泡前6个月内仍保持着较高水平。随着浸泡时间的延长,聚氨酯涂层中颜料颗粒的脱落会造成涂层孔隙数量的增加,这加速了海水中水和氧气等腐蚀性介质的渗透过程,涂层/金属界面处的电化学反应快速发展。在涂层下氧气的阴极还原反应会生成大量OH−,在涂层/金属界面形成强碱性环境,且OH−可与涂层中的极性基团发生反应,降低金属与涂层的结合强度,涂层的附着力快速下降[20−21]。与此同时,金属的阳极溶解反应生成的金属阳离子能够与OH−形成碱性氢氧化物,氢氧化物在涂层/金属界面的不断积累会加速涂层的剥离,使得涂层的附着力进一步下降。

图5 聚氨酯涂层在实海环境中不同浸泡周期的附着力变化情况

2.4 电化学阻抗谱分析

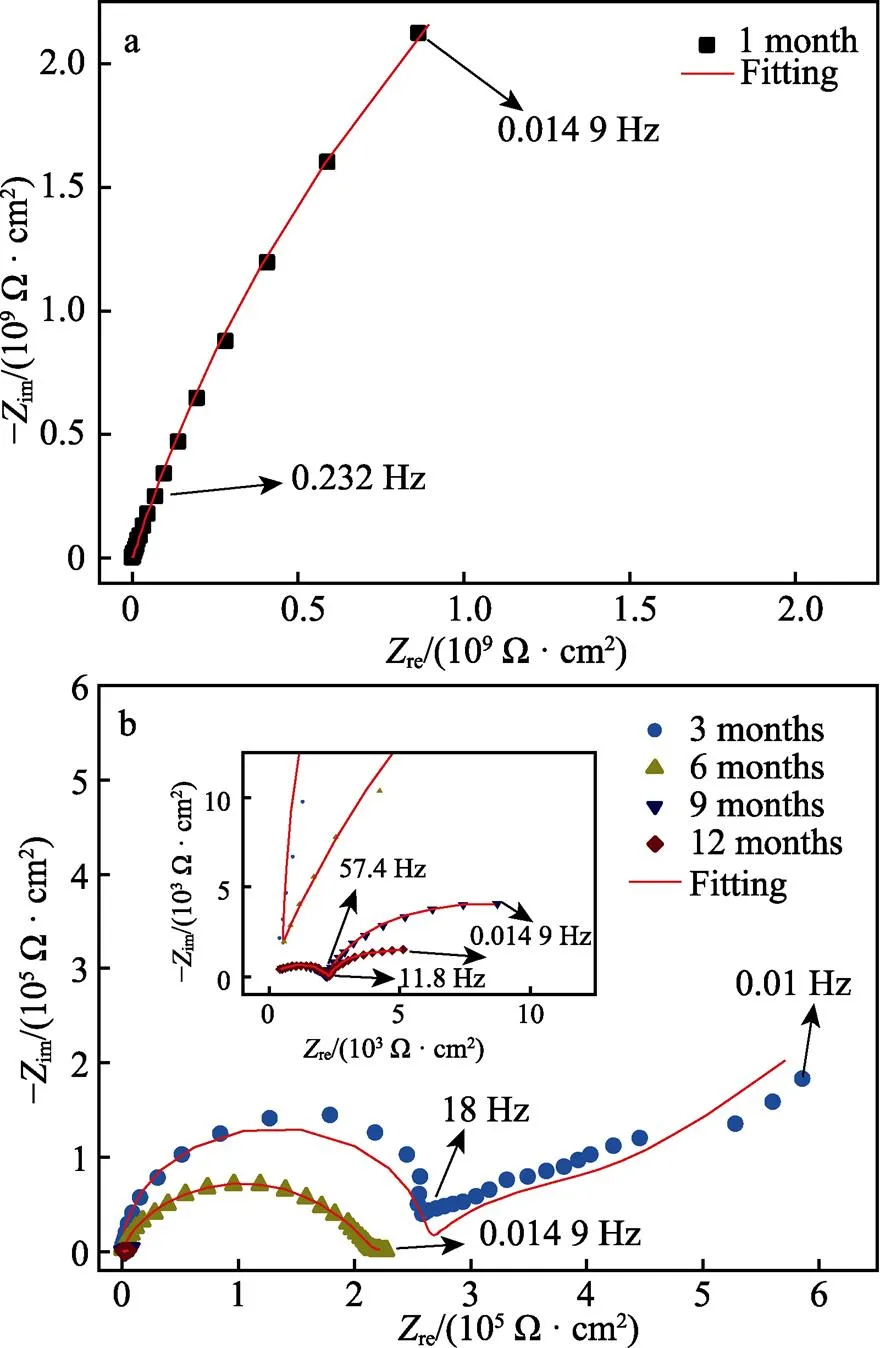

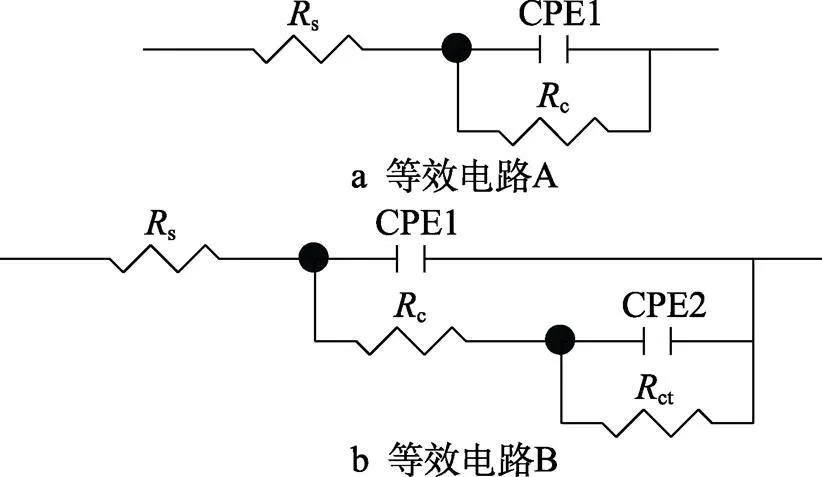

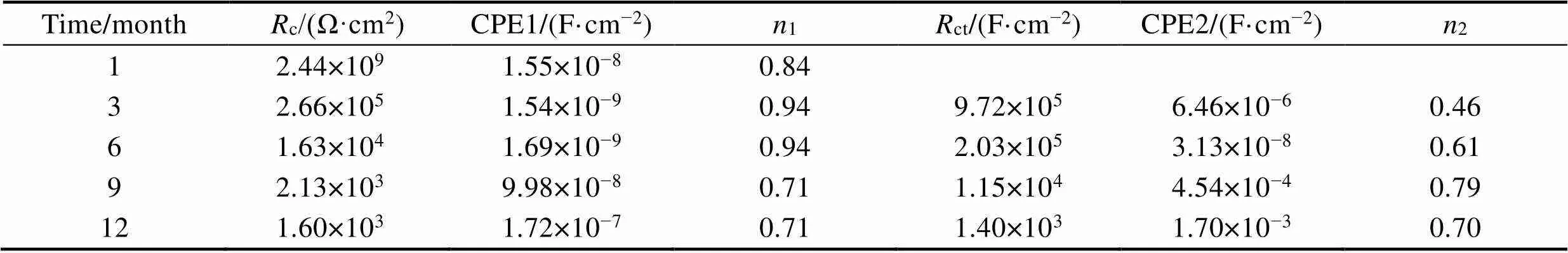

聚氨酯涂层在实海环境中不同浸泡周期的Nyquist与Bode曲线分别如图6—7所示。由图6可知,在浸泡1个月后,聚氨酯涂层EIS响应表现为一个高阻抗的单容抗弧,其阻抗为2.33×109Ω·cm2,这说明聚氨酯涂层对金属基体具有良好的防护性能。此时,涂层EIS响应可采用图8a所示等效电路进行拟合[22−26],其中s为电解质电阻,c为涂层电阻。为消除“弥散效应”对拟合结果造成的影响,使用常相位角元件(c)CPE表示涂层电容。在浸泡3个月后,聚氨酯涂层EIS响应表现为双容抗弧,如图6b所示。第2个时间常数的出现说明随着浸泡时间的延长,海水中水和氧气等腐蚀性介质到达涂层/金属界面,在界面处发生了电化学反应。涂层EIS响应可以由图8b中的等效电路进行拟合,其中ct与CPE2分别代表电荷转移电阻与双电层电容[27]。此时涂层阻抗为6.22×105Ω·cm2,其防护性能明显下降。当聚氨酯涂层分别浸泡至6个月、9个月和12个月后,涂层EIS响应均表现为双容抗弧,图8b中的等效电路可以对EIS数据进行较好的拟合。由表1可知,随着浸泡时间的延长,涂层电阻和电荷转移电阻不断降低,涂层的防护性能不断下降,这意味着涂层/金属界面的电化学反应变得更加活跃,基体金属进一步发生腐蚀。在浸泡12个月后,涂层的阻抗下降至2.81×103Ω·cm2,此时涂层已基本失去防护性能。

图6 聚氨酯涂层在实海环境中不同浸泡周期的Nyquist图及拟合结果

图7 聚氨酯涂层在实海环境中不同浸泡周期的Bode图及拟合结果

图8 聚氨酯涂层在实海环境中不同浸泡周期的等效电路

表1 聚氨酯涂层在实海环境中不同浸泡周期主要电化学参数的拟合结果

2.5 FT−IR分析

聚氨酯涂层在实海环境中不同浸泡周期的红外光谱如图9所示。由图9可知,未老化聚氨酯涂层的红外光谱在2 935 cm−1和2 862 cm−1处的峰分别对应饱和烃骨架中的—CH2—伸缩振动峰。在1 726、1 523 cm−1左右均有强吸收峰,分别对应C=O键吸收振动峰和C—N键吸收振动峰,这代表氨基甲酸酯(—NH—COO—)的特征振动峰,说明涂层中有聚氨酯的基本单元结构。在1 452 cm−1处的峰代表—CH2—的弯曲振动。在1 018~1 182 cm−1内是C—O—C键伸缩振动峰。

在浸泡12个月后,聚氨酯涂层主要特征峰的强度明显降低。在1 726 cm−1处的振动峰几乎消失,在1 523 cm−1处的吸收峰减弱,说明聚氨酯中的主要官能团C=O键和C—N键不断被破坏,部分聚氨酯链中的主要官能团(—NH—COO—)消失,涂层出现了老化现象。这是因为在实海环境浸泡下,聚氨酯链中的部分氨基甲酸酯键会发生水解,而生成的氨基酸官能团稳定性较差,容易分解为氨基官能团和CO2,其反应式见式(1)—(2)[28]。

图9 聚氨酯涂层在实海环境中不同浸泡周期的红外光谱

在2 935 cm−1和2 862 cm−1处的特征峰强度在红外光谱中明显减弱,甚至消失。这是因为聚合物断裂后会产生醚、酮、醇等一系列小分子氧化产物,其中大部分的亲水性氧化产物溶于海水,少量氧化产物残留在涂层表面,造成—CH2—键的伸缩振动峰在试验结束后减弱。上述分析说明,在实海浸泡12个月后,聚氨酯涂层发生了严重老化,聚氨酯链中主要官能团发生了严重降解[18,29−31]。此外,聚氨酯的不断降解会造成涂层内部形成更多空洞,其他添加剂更容易从涂层中脱落,导致涂层内部孔隙变多、变大,使得海水中腐蚀性介质向涂层/金属界面的渗透速度加快,引起涂层电容在短时间内迅速上升,涂层电阻迅速下降[32]。

2.6 XPS分析

聚氨酯涂层在实海环境中不同浸泡周期的C1s轨道XPS测试结果如图10所示。聚氨酯各化学键面积的变化情况如表2所示。聚氨酯涂层在试验前后的C 1s光谱可分为4个特征峰,分别对应C—C/C—H(284.8 eV)、C—N(285.6 eV)、C—O(286.9 eV)、O—C=O(288.6 eV)。在浸泡12个月后,4个特征峰的面积百分比发生了变化:C—N键面积较试验前下降了约14.53%,这是因为氨基甲酸酯键在水解后生成的不稳定氨基酸被分解,造成聚氨酯链中部分C—N键发生断裂;其他3种化学键的面积增加,这与聚合物断裂产生的醚、酮、醇等一系列小分子氧化产物部分残留在涂层表面有关[33−35]。

图10 聚氨酯涂层在实海环境中不同浸泡周期的C1s轨道光谱

表2 聚氨酯涂层在实海环境中不同浸泡周期的XPS拟合结果

2.7 热重分析

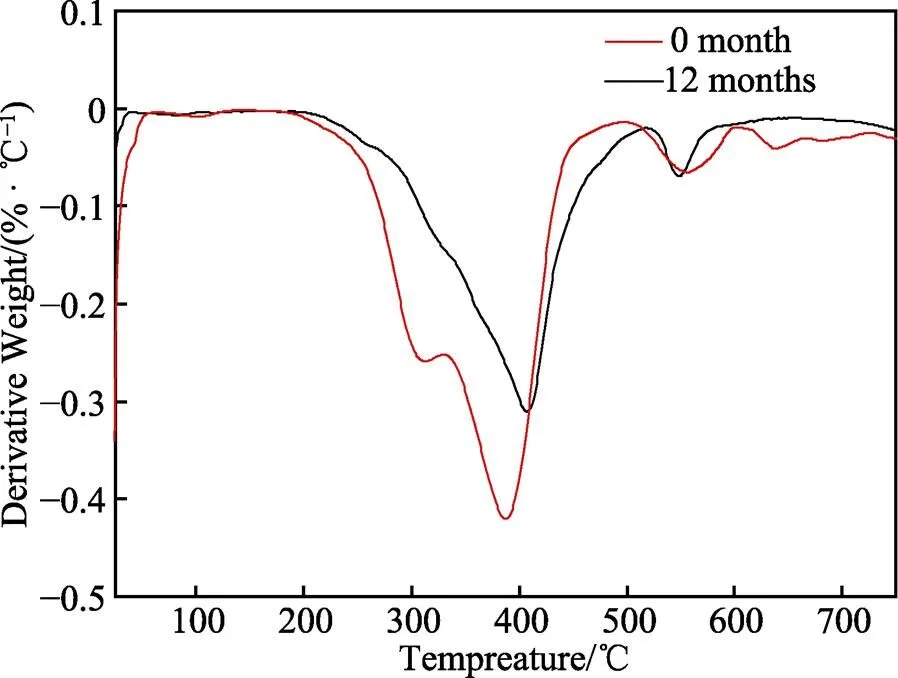

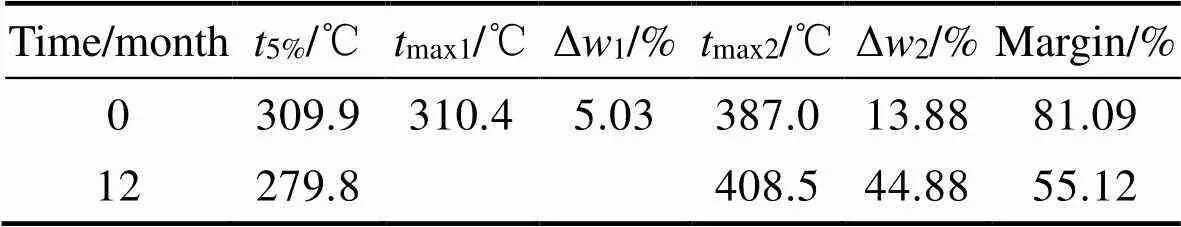

聚氨酯涂层在实海环境中浸泡12个月前后的TGA、DTG曲线如图11—12所示。TGA和DTG曲线分析的结果如表3所示,其中,5%表示涂层的质量损失为5%时所需的温度,max表示最大热降解速率所对应的温度,Δ表示涂层的质量损失率。涂层在热降解过程中存在2个阶段:硬段降解和软段降解,分别对应聚氨酯链中氨基甲酸酯基团和氢键的热降解、聚酯或聚醚的热降解。按照失重降解速率出现极大值时的温度进行划分,未老化聚氨酯涂层第1个降解速度最快的阶段发生在310.4 ℃,这是由聚氨酯链中氨基甲酸酯键的断裂所致;第2阶段发生在387.0 ℃,主要对应涂层的软段降解[36−37]。在浸泡12个月后,聚氨酯涂层仅表现出1个阶段,最大失重热降解速率对应的温度为408.5 ℃,这与涂层的软段降解有关。由FT−IR和XPS分析结果可知,在浸泡12个月后聚氨酯链中C—N键的含量明显降低,因此与氨基甲酸酯键断裂有关的降解阶段消失。同时,聚氨酯涂层在实海浸泡12个月后5%降低了30 ℃。综上可知,在实海环境中聚氨酯涂层的热稳定性显著降低。

图11 聚氨酯涂层实海环境中浸泡12个月前后TGA曲线

图12 聚氨酯涂层实海环境中浸泡12个月前后DTG曲线

表3 聚氨酯涂层实海环境中浸泡12个月前后 TGA和DTG曲线分析结果

3 结论

1)在实海浸泡条件下,聚氨酯涂层的形貌变化特征以涂层裂纹和鼓泡为主。随着浸泡时间的增加,涂层表面出现了大面积剥离,从而导致涂层的防护作用丧失。

2)在实海浸泡下,聚氨酯涂层中的颜料颗粒脱落,这会造成涂层孔隙数量的增加,加速了海水中水和氧气等腐蚀性介质的渗透过程,造成涂层/金属界面处电化学反应快速发展,导致涂层防护性能快速下降。

3)聚氨酯链中氨基甲酸酯键的水解是造成聚氨酯涂层在实海环境浸泡下发生降解的主要原因。

4)在实海浸泡12个月后,与聚氨酯涂层硬段降解有关的热分解阶段消失,这说明聚氨酯涂层的热稳定性明显下降。

[1] BELLUCCI F, NICODEMO L, MONETTA T, et al. A Study of Corrosion Initiation on Polyimide Coatings[J]. Corrosion Science, 1992, 33(8): 1203-1226.

[2] XIA Da-hai, SONG Y, SONG S Z, et al. Identifying Defect Levels in Organic Coatings with Electrochemical Noise (EN) Measured in Single Cell (SC) Mode[J]. Progress in Organic Coatings, 2019, 126: 53-61.

[3] DEFLORIAN F, ROSSI S, FEDEL M. Organic Coatings Degradation: Comparison between Natural and Artificial Weathering[J]. Corrosion Science, 2008, 50(8): 2360-2366.

[4] 闫小宇. 海洋环境下微生物对聚氨酯清漆涂层的分解作用和腐蚀进程的影响[D]. 海口: 海南大学, 2018: 1-11.

YAN Xiao-yu. The Effects of Microorganisms on the Biodegradation and Corrosion Process of Polyurethane Varnish Coatings in Marine Environment[D]. Haikou: Hainan University, 2018: 1-11.

[5] JIE Liu, LI X B, WANG J, et al. Studies of Impedance Models and Water Transport Behaviours of Epoxy Coating at Hydrostatic Pressure of Seawater[J]. Progress in Organic Coatings, 2013, 76(7/8): 1075-1081.

[6] CUI Ming-jun, ZHAO H. Polydopamine Coated Graphene Oxide for Anticorrosive Reinforcement of Water- Borne Epoxy Coating[J]. Chemical Engineering Journal, 2018, 335: 255-266.

[7] 程鹏, 黄先球, 张万灵, 等. 海洋环境下的金属材料腐蚀研究进展[J]. 武钢技术, 2014, 52(5): 59-62.

CHENG Peng, HUANG Xian-qiu, ZHANG Wan-ling, et al. The Research Progress of the Corrosion of Metallic Materials in Marine Environment[J]. Wuhan Iron and Steel Corporation Technology, 2014, 52(5): 59-62.

[8] JACQUES L F E. Accelerated and Outdoor/Natural Exposure Testing of Coatings[J]. Progress in Polymer Science, 2000, 25(9): 1337-1362.

[9] 慕仙莲, 胡杨, 金涛, 等. 加速腐蚀环境下新型纳米涂层腐蚀行为研究[J]. 装备环境工程, 2020, 17(2): 31-40.

MU Xian-lian, HU Yang, JIN Tao, et al. Corrosion Behavior of New Nano-Coatings in Accelerated Corrosion Environment[J]. Equipment Environmental Engineering, 2020, 17(2): 31-40.

[10] 边美华, 彭家宁, 尹立群, 等. 有机防腐蚀涂层加速试验方法和评价技术进展[J]. 材料保护, 2019, 52(7): 128-134.

BIAN Mei-hua, PENG Jia-ning, YIN Li-qun, et al. Progress in Accelerated Test and Evaluation Methods of Organic Anti-Corrosive Coatings[J]. Materials Protection, 2019, 52(7): 128-134.

[11] 罗振华, 蔡键平, 张晓云, 等. 耐候性有机涂层加速老化试验研究进展[J]. 合成材料老化与应用, 2003, 32(3): 31-35.

LUO Zhen-hua, CAI Jian-ping, ZHANG Xiao-yun, et al. Progress in Study of Accelerated Test for Anti-Weathering Organic Coatings[J]. Synthetic Materials Aging and Application, 2003, 32(3): 31-35.

[12] GUILLAUMIN V, LANDOLT D. Effect of Dispersion Agent on the Degradation of a Water Borne Paint on Steel Studied by Scanning Acoustic Microscopy and Impedance[J]. Corrosion Science, 2002, 44(1): 179-189.

[13] 曾宪光, 龚敏, 刘朝辉, 等. 水性聚氨酯涂料的研究现状[J]. 电镀与涂饰, 2018, 37(22): 1060-1067.

ZENG Xian-guang, GONG Min, LIU Chao-hui, et al. Current Status of Research on Waterborne Polyurethane Coatings[J]. Electroplating & Finishing, 2018, 37(22): 1060-1067.

[14] EL−BINDARY A A, SHOAIR A F, KIWAAN H A, et al. Application of Vinyltrimethoxy Silane as Moisture Scavenger for the High Reactive 2k Polyurethane Coatings: Physicochemical and Kinetic Studies[J]. Journal of Molecular Liquids, 2017, 244: 226-232.

[15] 张锋. 船用重腐蚀有机涂料的制备、性能及防腐机理研究[D]. 北京: 北京化工大学, 2007: 94-125.

ZHANG Feng. Study on Preparation, Performance and Corrosion Mechanism of Anticorrosive Coatings[D]. Beijing:Beijing University of Chemical Technology, 2007: 94-125.

[16] 贾芳科. 几种船舶涂层失效过程的电化学阻抗谱研究[D]. 北京: 北京化工大学, 2009: 17-26.

JIA Fang-ke. Investigating the Failure Process of Several Marine Coatings by EIS[D]. Beijing: Beijing University of Chemical Technology, 2009: 17-26.

[17] 张岩. 聚氨酯防污涂层的海水环境响应特性研究[D]. 大连: 大连海事大学, 2016: 22-107.

ZHANG Yan. Investigation on the Response Characteristics in Marine Environment of Polyurethane Antifouling Coatings[D]. Dalian: Dalian Maritime University, 2016: 22-107.

[18] LIU Jie, LI Z, ZHANG L W, et al. Degradation Behavior and Mechanism of Polyurethane Coating for Aerospace Application under Atmospheric Conditions in South China Sea[J]. Progress in Organic Coatings, 2019, 136: 105310.

[19] 胡建文, 高瑾, 李晓刚, 等. 紫外光对丙烯酸聚氨酯清漆的老化影响规律研究[J]. 中国腐蚀与防护学报, 2009, 29(5): 371-375.

HU Jian-wen, GAO Jin, LI Xiao-gang, et al. An Investigation of Uv photo-Degradation on Acrylic Polyurethane Varnish Coatings[J]. Journal of Chinese Society for Corrosion and Protection, 2009, 29(5): 371-375.

[20] 赵增元, 王佳. 有机涂层阴极剥离作用研究进展[J]. 中国腐蚀与防护学报, 2008, 28(2): 116-120.

ZHAO Zeng-yuan, WANG Jia. Progresses in Cathodic Delamination of Organic Coatings from Metals[J]. Journal of Chinese Society for Corrosion and Protection, 2008, 28(2): 116-120.

[21] NAZAROV A P, THIERRY D. Scanning Kelvin Probe Study of Metal/Polymer Interfaces[J]. Electrochimica Acta, 2004, 49(17-18): 2955-2964.

[22] NOWOSZ-ARKUSZEWSKA I, KRAWCZYK M. Electrode Impedance Studies of Steel in Neutral Sulfate Solutions, Covered with an Oil Coating Containing a Nitrated Petroleum Product[J]. Corrosion Science, 1992, 33(6): 861-871.

[23] ALIBAKHSHI E, AKBARIAN M, RAMEZANZADEH M, et al. Evaluation of the Corrosion Protection Performance of Mild Steel Coated with Hybrid Sol-Gel Silane Coating in 3.5wt.% NaCl Solution[J]. Progress in Organic Coatings, 2018, 123: 190-200.

[24] WESTING E P M V, FERRARI G M, DEWIT J H W. The Determination of Coating Performance with Impedance Measurements—Ⅳ. Protective Mechanisms of Anticorrosion Pigments[J]. Corrosion Science, 1994, 36(8): 1323-1346.

[25] SKALE S, DOLECEK V, SLEMNIK M. Substitution of the Constant Phase Element by Warburg Impedance for Protective Coatings[J]. Corrosion Science, 2007, 49(3): 1045-1055.

[26] SUBRAMANIAM K V, BI M D. Investigation of the Local Response of the Steel-Concrete Interface for Corrosion Measurement[J]. Corrosion Science, 2009, 51(9): 1976-1984.

[27] 刘杰, 王伟, 王佳. 结合EIS和WBE技术研究环氧涂层劣化[J]. 材料科学与工艺, 2013, 21(5): 33-39.

LIU Jie, WANG Wei, WANG Jia. Evaluation of the Deterioration of Epoxy Coating by EIS and WBE Techniques[J]. Materials Science and Technology, 2013, 21(5): 33-39.

[28] 蔡光义. 聚氨酯涂层的老化机制及改性与失效评价方法研究[D]. 武汉: 华中科技大学, 2018: 9-12.

CAI Guang-yi. Degradation Mechanism and Modification of Polyurethane Coating and Rapid Evaluation on Its Failure[D]. Wuhan: Huazhong University of Science and Technology, 2018: 9-12.

[29] 井晓菲. 海洋环境下混凝土结构用聚氨酯(脲)涂层性能研究[D]. 青岛: 青岛理工大学, 2018: 41-54.

JING Xiao-fei. Study on Properties of Polyurethane (UREA) Coating for Concrete Structures in Marine Environment[D]. Qingdao: Qingdao Tehcnology University, 2018: 41-54.

[30] 苏艳, 舒畅, 罗来正, 等. 航空有机涂层的老化失效规律和电化学表征[J]. 表面技术, 2011, 40(6): 18-22.

SU Yan, SHU Chang, LUO Lai-zheng, et al. Weathering Mechanism and Electrochemical Characterization of Aircraft Coating[J]. Surface Technology, 2011, 40(6): 18-22.

[31] 朱永华, 姚敬华, 林仲玉, 等. 用人工加速老化法比较聚氨酯面漆和丙烯酸磁漆的性能[J]. 材料保护, 2005, 38(5): 57-59.

ZHU Yong−hua, YAO Jing−hua, LIN Zhong−yu, et al. Artificial Accelerated Aging (UV) Method for Performance Comparison of Organic Coatings[J]. Materials Protection, 2005, 38(5): 57-59.

[32] 洪啸吟, 冯汉保. 涂料化学[M]. 北京: 科学出版社, 1997: 186-198. HONG Xiao-yin, FENG Han-bao. Coating Chemistry[M]. Beijing: Science Press, 1997: 186-198.

[33] CAI Guang-yi, ZHANG D P, JIANG D, et al. Degradation of Fluorinated Polyurethane Coating under UVA and Salt Spray. Part Ⅱ: Molecular Structures and Depth Profile[J]. Progress in Organic Coatings, 2018, 124: 25-32.

[34] GADDAM R R, FAROKH NIAEI A H, HANKEL M, et al. Capacitance-Enhanced Sodium-Ion Storage in Nitrogen- Rich Hard Carbon[J]. Journal of Materials Chemistry A, 2017, 5(42): 22186-22192.

[35] YAO Bo-wen, LI Chun, MA Jun, et al. Porphyrin-Based Graphene Oxide Frameworks with Ultra-Large D-Spacings for the Electrocatalyzation of Oxygen Reduction Reaction[J]. Physical Chemistry Chemical Physics: PCCP, 2015, 17(29): 19538-19545.

[36] BYCZYŃSKI Ł. Thermal Degradation Studies of Poly (urethane-siloxane) Thermosets Based on Co-Poly (dimethyl) (Methyl, 3-Glycidoxypropyl)Siloxane and Epoxy-Terminated Urethane Oligomer[J]. Thermochimica Acta, 2014, 592: 58-66.

[37] JEONG J H, YOUNG C H, JEONG H Y, et al. Waterborne Polyurethane Modified with Poly(Ethylene Glycol) Macromer for Waterproof Breathable Coating[J]. Progress in Organic Coatings, 2017, 103: 69-75.

Failure Behavior of Polyurethane Coating Immersed in Real Seawater

1,1,1,1,1,2,2,1

(1. School of Chemistry and Chemical Engineering, Yantai University, Shandong Yantai 264005, China; 2. Weathering Test and Research Center of Science Technology and Industry for National Defense, Southwest Technology and Engineering Research Institute, Chongqing 400039, China)

Polyurethane coating shows good characteristics of corrosion resistance and water repellency, and it is easy to repair. Thus, it is widely used in corrosion protection of marine engineering equipment. However, the protective performance of the polyurethane coating is often lost for effects of various factors such as dissolved oxygen content, temperature, and seawater scouring during its service in the marine environment. The work aims to conduct real seawater immersion test in Xiaomaidao Test Station of Qingdao to study the failure behavior of the polyurethane coating immersed in real seawater. In this work, the Q235 carbon steel (100 mm × 75 mm × 2 mm) was used as the metal substrate, and the TS55−80 polyurethane coating was sprayed on the surface of the metal substrate. The test samples of the TS55−80 polyurethane coating/Q235 carbon steel system was immersed in the seawater. The test samples were divided into 6 cycles: 0 month, 1 month, 3 months, 6 months, 9 months, 12 months. The macro morphology and micro morphology of the polyurethane coating surface was observed with an electronic magnifying glass. The appearance changes of the polyurethane coating were evaluated by measuring and calculating the gloss loss and color difference of the coating. A pull−off adhesion tester was used for the adhesion testing following ASTM D4541−02, and the diameter of the dolly was 20 mm. The EIS measurements were conducted within the frequency range of 100 kHz-10 mHz at room temperature with an electrochemical test system, the amplitude was 20 mV and the test area was 1 cm2. The EIS spectra were analyzed with the ZSimpWin 3.30 software. The chemical structures of the coating samples were analyzed by FT−IR and XPS. The binding energies in the XPS test results were calibrated by reference to the C1s signal at 284.8 eV. Thermal stability of the polyurethane coating was evaluated with a thermal gravimetric analyzer under a nitrogen flow (10 cm3/min). It showed that when the polyurethane coating was immersed in seawater for 6 months, obvious bubbles and cracks appeared on the surface of the coating, and the corrosion products were observed. With the immersion time increased, the chemical structure of the coating was changed, and the thermal stability of the coating was significantly decreased. After immersed for 12 months, the gloss loss rate of the polyurethane coating was 69.9%, which was a serious gloss loss. The color difference of the coating was 3.20, which was a slight discoloration. The adhesion of the coating was decreased to 0.82 MPa, which indicated that the bonding strength between the coating and the metal substrate was significantly decreased. And the impedance value of the coating was decreased to 2.81×103Ω·cm2, which meant that the protective performance of the polyurethane coating was basically lost. When the polyurethane coating is immersed in real seawater, the shedding of pigment particles would cause the number of pores on the coating surface to increase, the penetration of corrosive media in seawater would be accelerated. Thus, the electrochemical reaction at the coating/metal interface rapidly developed, resulting in the significant decrease of the protective performance of the coating. In addition, the hydrolysis of urethane bonds in the polyurethane chains is the main reason for degradation of the polyurethane coating.

polyurethane coating; real seawater immersion test; protective performance; chemical structure; failure behavior; electrochemical impedance spectroscopy

TG174.461

A

1001-3660(2023)01-0178-09

10.16490/j.cnki.issn.1001-3660.2023.01.018

2022–06–19;

2022–10–09

2022-06-19;

2022-10-09

国家自然科学基金(51971192);装备预先研究领域基金(80904010503);山东省自然科学基金面上项目(ZR2020ME132)

National Natural Science Foundation of China (51971192); Equipment Pre-research Field Fund (80904010503); Natural Science Foundation General Project of Shandong Provincial (ZR2020ME132)

马纪源(1997—),男,硕士,主要研究方向为海洋腐蚀与防护。

MA Ji-yuan (1997-), Male, Master, Research focus: marine corrosion and protection.

周堃(1977—),男,博士,研究员级高级工程师,主要研究方向为装备环境适应性评价与服役寿命评估。

ZHOU Kun (1977-), Male, Doctor, Professorate senior engineer, Research focus: equipment environmental adaptability evaluation and service life evaluation.

刘杰(1983—),男,博士,教授,主要研究方向为海洋腐蚀与防护。

LIU Jie (1983-), Male, Doctor, Professor, Research focus: marine corrosion and protection.

马纪源, 郭辉, 张馨月, 等.实海浸泡条件下聚氨酯涂层的失效行为[J]. 表面技术, 2023, 52(1): 178-186.

MA Ji-yuan, GUO Hui, ZHANG Xin-yue, et al. Failure Behavior of Polyurethane Coating Immersed in Real Seawater[J]. Surface Technology, 2023, 52(1): 178-186.

责任编辑:彭颋