微织构对铜基自润滑复合材料摩擦磨损性能的影响

马文林,未亮亮

微织构对铜基自润滑复合材料摩擦磨损性能的影响

马文林,未亮亮

(兰州交通大学 机电工程学院,兰州 730070)

针对活塞环在高温高压、循环往复的惯性力等工况下与气缸极易磨损的问题,以栓盘模型为试验对象,研究圆形微织构对铜基自润滑复合材料的摩擦磨损性能,以期提高两者的耐磨损性能。明确微织构在不同工况下与复合材料摩擦磨损行为之间的联系,建立表面微织构设计准则。采用CT-MF20型光纤雕刻激光打标机在45#钢表面加工制备出直径为0.2 mm的圆形微织构,并通过栓-盘形式在HT-1000型摩擦磨损试验机上对圆形织构化45#钢进行摩擦性能试验,考察圆形微织构在不同载荷(2、10、20 N)及不同滑动距离(1.88 m和18.84 m)下的摩擦磨损情况,而且借助扫描电子显微镜(SEM)分析摩擦表面的显微结构和形貌,通过能谱仪(EDS)结果分析摩擦表面元素积累情况。此外,为了与之形成对比每组均设有无织构的45#钢试验。在摩擦试验中,载荷为20 N、滑动距离为18.84 m时圆形织构的摩擦磨损性能最优,平均摩擦因数降幅随着滑动距离的增加从11%增加到23.5%,同时栓和盘表面形貌磨损也明显比其他条件的试件要小。在EDS结果中发现圆形织构表面的氧元素更多,集中分布在织构里。当载荷为20 N、滑动距离为18.84 m时,圆形织构的减摩效果最好,摩擦因数稳定,栓盘磨损表面变得光滑,这归因于圆形织构盘表面棘轮效应明显,并形成连续稳定的转移润滑膜,从而减小磨损。

圆形;微织构;自润滑复合材料;摩擦磨损;摩擦因数;转移润滑

活塞环是在高强度的气体压力、循环往复的惯性力以及横向振动冲击的环境下工作,条件极其恶劣,其运动状态也十分复杂,导致活塞环与气缸之间的润滑条件极差,过度磨损导致其使用寿命大大缩短。因此,对于改善活塞环与气缸之间的摩擦特性有极其重要的意义[1]。复合材料的自润滑性因其在摩擦表面形成兼具承载和消耗界面剪切作用的固体润滑膜,具有改善润滑效果、降低磨损等优点,在摩擦学中依然是被广泛关注的热点[2-5]。

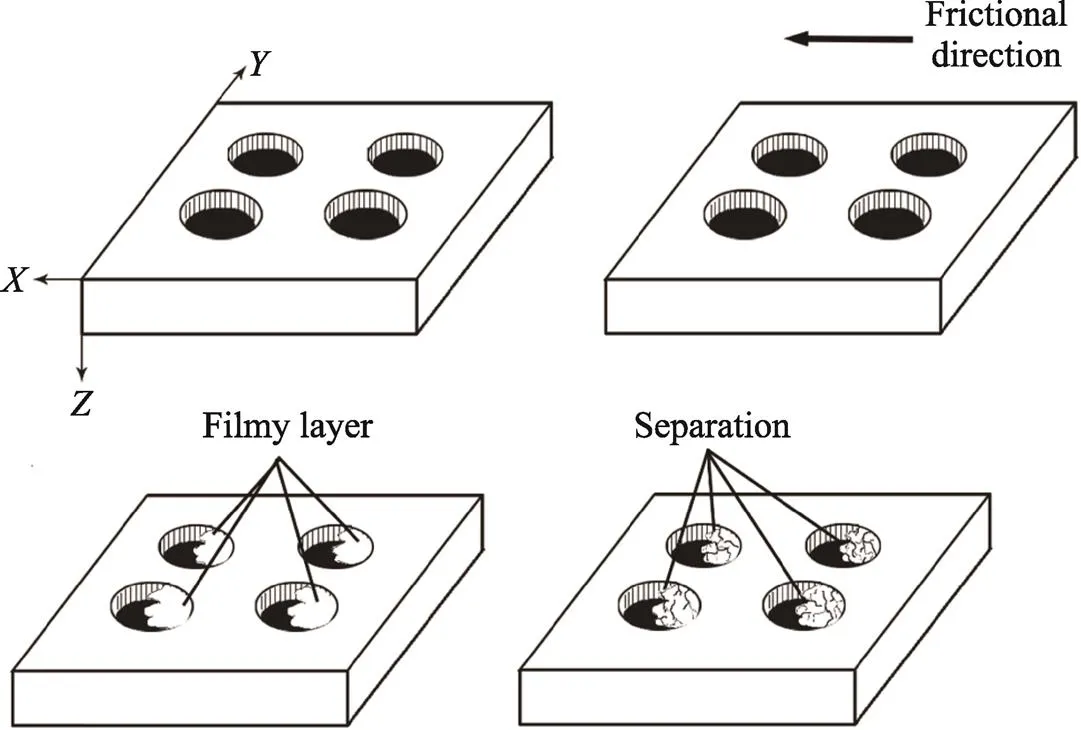

Rohatgi等[6]提出石墨等固体润滑颗粒主要是由于金属基体受压变形后被挤压至表面,随后在摩擦界面上被剪切并涂抹、黏附在偶件表面形成转移膜。后期形成较为连续的转移膜后,就得到稳定的摩擦因数和磨损率。李佳佳等[7]研究发现,当球磨时间为30 h时,WS2/Cu复合材料的力学性能良好,平均摩擦因数维持在较低水平,且磨损率最低。Huang等[8]发现石墨颗粒尺寸缩小至纳米级后具有更好的摩擦学表现,他们认为粗糙表面使其更容易填充至微凸体之间从而形成连续转移膜。摩擦表面间的实际接触其实是发生在无数个微凸体之间,Heinrichs等[9]和Westlund等[10]发现即使是将模具钢的表面进行仔细抛光处理,也能观察到各种碳化物相的微观凸起,这造成了最初的材料转移。然而微凸体接触势必对自润滑材料表面产生微棘轮作用,引起亚表层塑性应变累积和剥层磨损等破坏。但从转移润滑的角度看,表层材料的塑性变形正是固体润滑颗粒得以从体相转移到接触面并实现最终自润滑性的关键环节。因此,在摩擦表面引入微织构,就相当于在表面人为地引入了微凸体,产生棘轮效应使材料进行转移并形成稳定连续的润滑膜,对降低干摩擦下的摩擦磨损具有重要意义。

李穗平等[11]使用激光打标机在GCr15表面加工了不同形状的微织构,研究在不同载荷和不同往复运动频率的情况下对GCr15表面摩擦磨损特性的影响。姜新东等[12]在42CrMo合金钢表面进行激光织构化处理。结果显示,激光织构化表面与没有织构化的表面相比,其耐磨损性能更好,并且织构占有率越多,其磨损量越小。谢永等[13]探究了三角微织构在不同直径及不同转速下的摩擦磨损性能。结果显示,三角织构的平均摩擦因数降幅明显,最大可达14.89%,并且当直径为35 mm、转速为300 r/min时,其减摩抗磨性能更加显著。Zhang等[14]探究在恒定载荷和相对滑动速度下沟槽织构的宽度和面积比对减摩耐磨性能的影响。研究表明,当织构密度为45%,微织构宽度为 40、100 µm时,摩擦磨损性能最好。麻凯等[15]在活塞环表面加工出不同形状的织构,发现在中高载荷情况下与无织构的活塞环相比,有织构的摩擦因数较小,其中圆形织构的摩擦因数最小。万轶等[16]研究表明,在干摩擦条件下,表面织构可以有效地存储磨屑,使得在接触表面形成连续的润滑膜,进而减小磨损。

基于此,本文将使用激光加工技术引入圆形织构,针对铜基复合材料,研究圆形微织构对摩擦磨损行为的影响。通过栓-盘形式在摩擦磨损试验机上进行摩擦性能检测,从摩擦因数、磨损量、栓盘表面磨损情况和磨损表面氧元素的变化等方面进行分析,考察圆形微织构在不同载荷及不同滑动距离下对自润滑复合材料的摩擦磨损情况。

1 摩擦磨损试验

1.1 材料

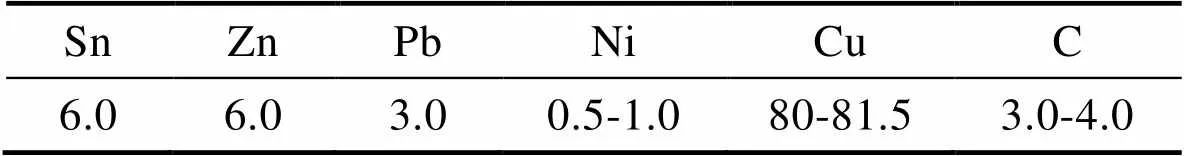

试验所采用的是栓(上试样)-盘(下试样)摩擦副进行旋转试验,其中栓使用的材料是铜基自润滑复合材料,化学成分如表1所示。盘采用的材料是45#钢。栓的平均布氏硬度为44.5HB(压头直径2.5 mm,载荷625 N,停留时间5 s),表面粗糙度是0.15。盘的表面硬度为48HRC,表面粗糙度是0.12。使用线切割机将45#钢切割成直径为25 mm、厚度为6 mm的圆盘。

表1 铜基复合材料的化学成分

1.2 表面微织构的制备

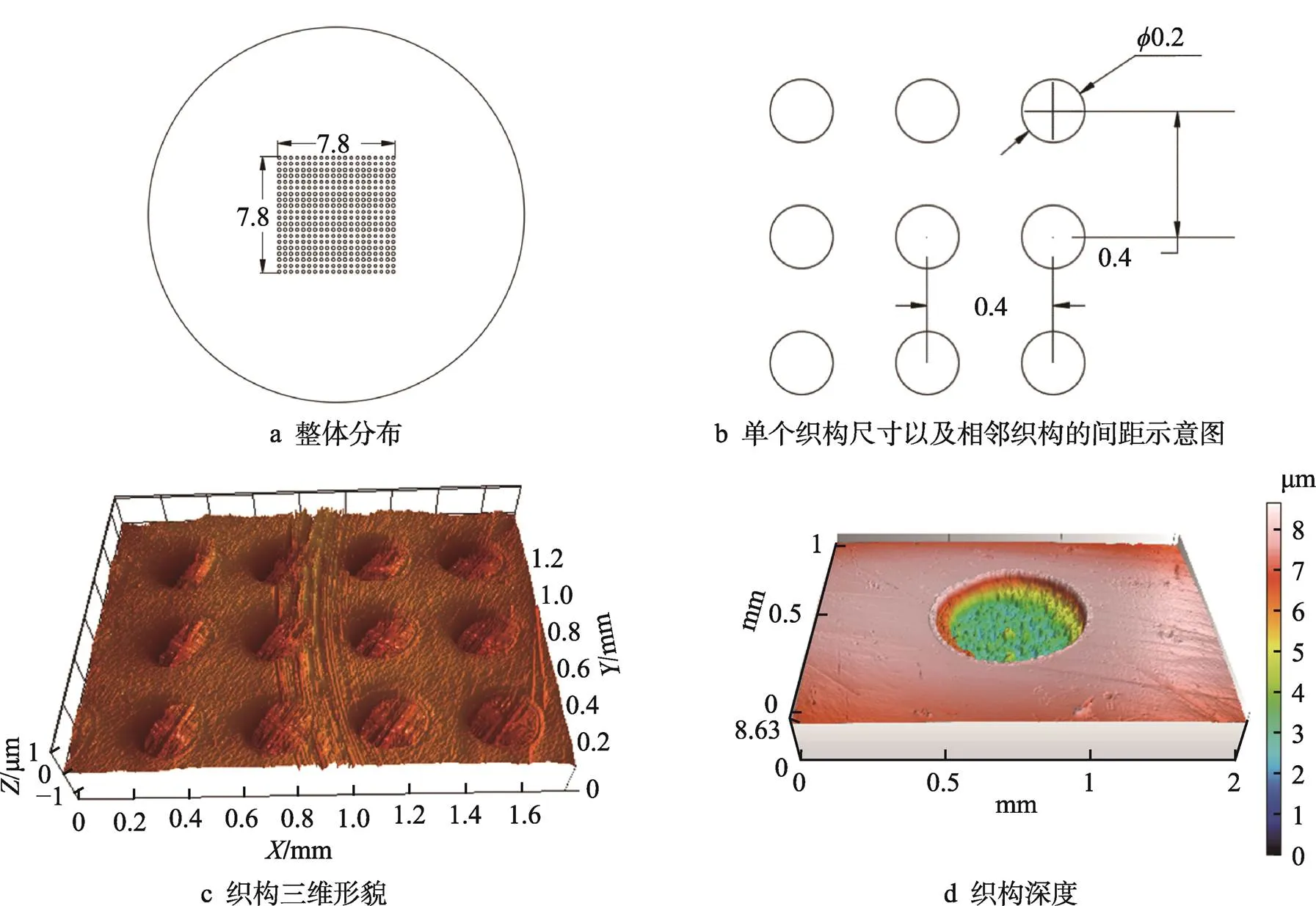

首先对切割好的45#钢圆块表面用砂纸进行打磨抛光处理,然后采用CT-MF20型光纤雕刻激光打标机在45#钢表面加工制备出直径为0.2 mm的圆形微织构。相关试验参数为:激光波长1 064 nm,额定频率(50±1) Hz,工作电压(220±11) V,输入功率800 W,输出功率20 W。设置的激光加工次数是60次,并进行选择加工,一次时间是21 s。激光加工填充方式类型为Z字形,平均分布填充线,线间距为0.005 mm。图1a是圆形微织构的整体分布示意图,织构所占区域是圆形中心7.8 mm×7.8 mm的正方形,织构分布方式为方形阵列,横向与纵向均有20行,织构的面积占有率是20.1%。

织构加工完成后,由于激光会对织构表面烧融而表面会出现毛刺使得不光滑,因此对织构表面要进行打磨、精抛光处理,借助显微镜观察使其表面没有磨痕和毛刺为止。然后使用无水乙醇在型号为KQ-5Q超声波清洗器中进行超声波清洗3~4 min。最后进行干燥处理。

图1 圆形织构分布

1.3 过程

采用HT-1000型摩擦磨损试验机对圆形织构化45#钢与自润滑复合材料摩擦副进行摩擦性能检测,进行试验时将栓固定不动并施以载荷,通过盘的转动来实现转动摩擦,原理如图2所示。具体试验参数:室温条件下,载荷分别为200、1 000、2 000 g(2、10、20 N),旋转半径为3 mm,频率为1 Hz,转速为56 r/min,滑动距离为1.88、18.84 m,对应的摩擦时间分别为1.78、17.8 min。另外,为了确保试验的正确性,每组试验都进行2次。通过改变载荷(2、10、20 N)及滑动距离(1.88 m和18.84 m)来研究圆形织构45#钢试样的摩擦磨损特性。试验过程中,摩擦力由HT-1000型高温摩擦磨损试验机力传感器采集,通过计算机自动转化为摩擦因数。在栓磨损表面其直径方向至少测量4个磨损疤痕的直径,然后通过平均值来计算栓的磨损量。

磨损段的高度:

式中:为栓的半球形尖端的半径;为磨损疤痕的半径。

磨损段的体积:

2 结果与分析

2.1 摩擦因数分析

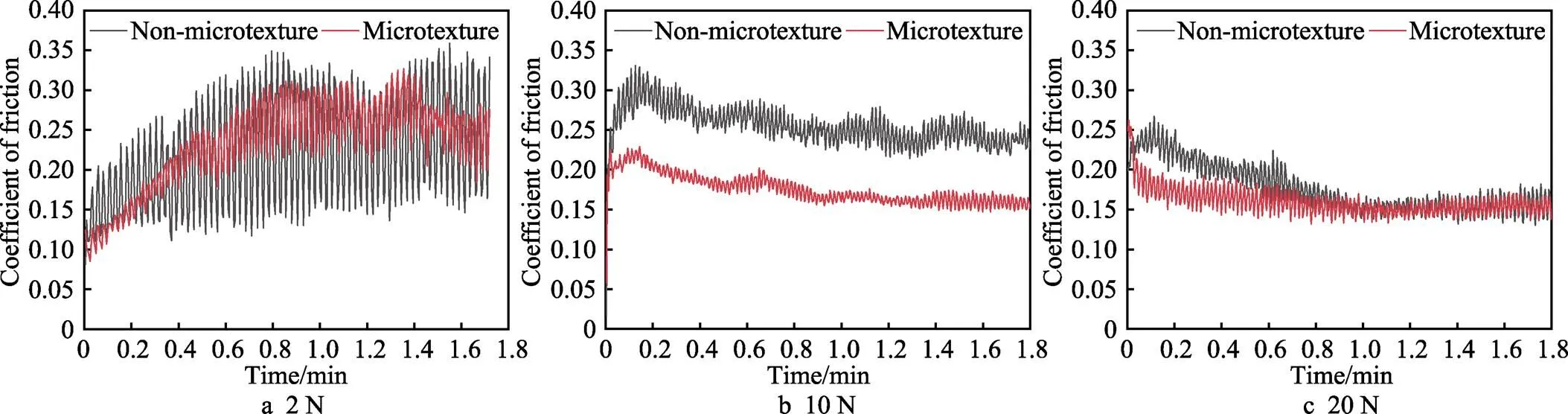

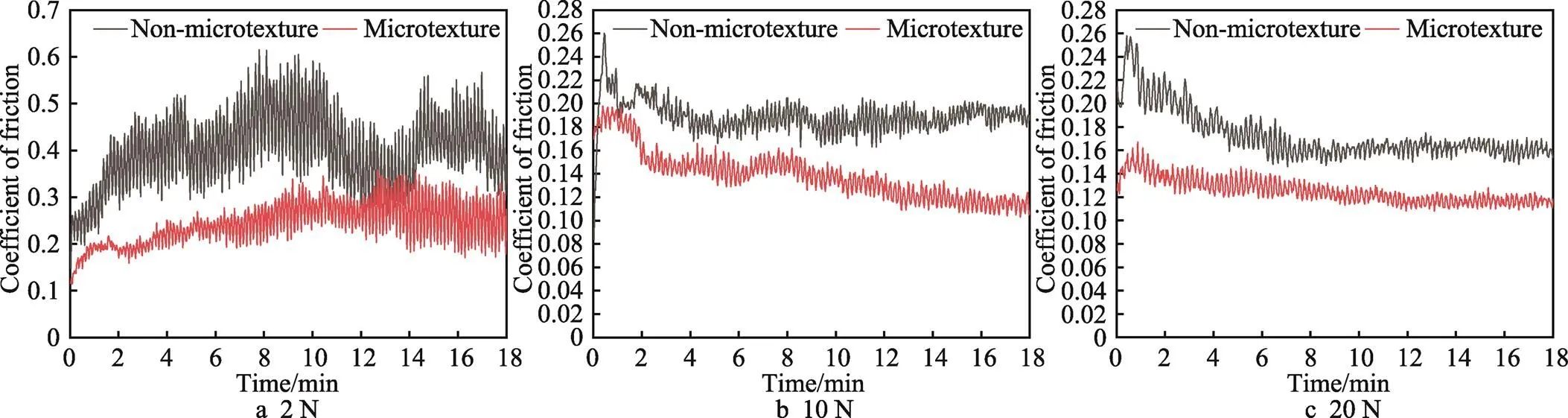

本次试验主要通过改变载荷(2、10、20 N)及滑动距离(1.88、18.84 m)来研究圆形织构对自润滑复合材料试样的摩擦磨损特性,并与无织构45#钢试样的摩擦磨损试验进行对比,共设计了6组试验。图3是在短滑动距离(1.88 m)、不同载荷下有无织构摩擦因数的对比结果。图4是在长滑动距离(18.84 m)、不同载荷下有无织构摩擦因数的对比结果。

图3 短滑动距离(1.88 m)、不同载荷下有无织构摩擦因数的对比

图4 长滑动距离(18.84 m)、不同载荷下有无织构摩擦因数的对比

由图3可知,在滑动距离为1.88 m、载荷为2 N时,明显发现无织构曲线波动较大,但是圆形织构的平均摩擦因数要大于无织构表面的平均摩擦因数,这可能是在试验载荷较低、试验速度较慢的条件下,由于织构的存在使得接触面积不稳定造成的,其平均摩擦因数相对于无织构增加了4.3%。当载荷为10、20 N时,圆形织构的摩擦因数曲线均在无织构摩擦因数曲线之下,随着表面施加的载荷越大,无论有无织构摩擦因数均越低,并且圆形织构的摩擦因数均比无织构的摩擦因数低。其载荷为10 N的平均摩擦因数相对于无织构减小了28%,而载荷为20 N的平均摩擦因数相对于无织构减小了11%。

由图4可知,在滑动距离为18.84 m、载荷为2 N时,两者的摩擦因数曲线波动较大,但明显发现圆形织构的摩擦因数要低于无织构的摩擦因数,且其平均摩擦因数相对于无织构减小了40%;当载荷为10 N时,其平均摩擦因数相对于无织构减小了26.3%,并且试验快结束时发现摩擦因数曲线出现逐渐稳定的趋势;当载荷为20 N时,除了与10 N滑动距离为1.88 m有相同的规律外,滑动12 min后摩擦因数曲线逐渐趋于稳定,其平均摩擦因数降幅为23.5%。

综合图3和图4可知,当载荷为2 N(即低载荷)时,不管滑动距离是1.88 m还是18.84 m,以及有无织构,总是能观察到摩擦因数有较大的波动。此观点与Wenlin等[17]的理论分析一致。载荷为2 N、滑动距离为1.88 m时,圆形织构的摩擦因数要高于无织构的摩擦因数,而当载荷逐渐增大(10、20 N)时,其织构化的摩擦因数小于无织构化的摩擦因数。这说明在低载荷条件下,栓盘之间的接触对于织构是不稳定的,且2 N的摩擦因数最大,说明其减摩抗磨的特性较差;当滑动距离为18.84 m时,不管有无织构,载荷越大摩擦因数都将越小,并且随着时间的推移,摩擦因数逐渐趋于稳定状态,特别是20 N时表现出了良好的减摩抗磨特性。说明相对于无织构,圆形织构的摩擦因数更低,其减摩抗磨性能更好,而且在高载荷条件下其摩擦因数更稳定。

以上结果表明,在干摩擦条件下,圆形织构对45#钢-铜基自润滑复合材料摩擦副表面具有良好的减摩效果,且减摩效果与载荷和滑动距离有关。平均摩擦因数降幅更能反映有无织构对摩擦因数水平差异性的影响,当载荷为10 N时,随着滑动距离的增加,其降幅呈递减趋势;当载荷为20 N时,其降幅从11%增加到23.5%。因此,当载荷为20 N、滑动距离为18.84 m时,其减摩效果最显著。

2.2 表面磨损分析

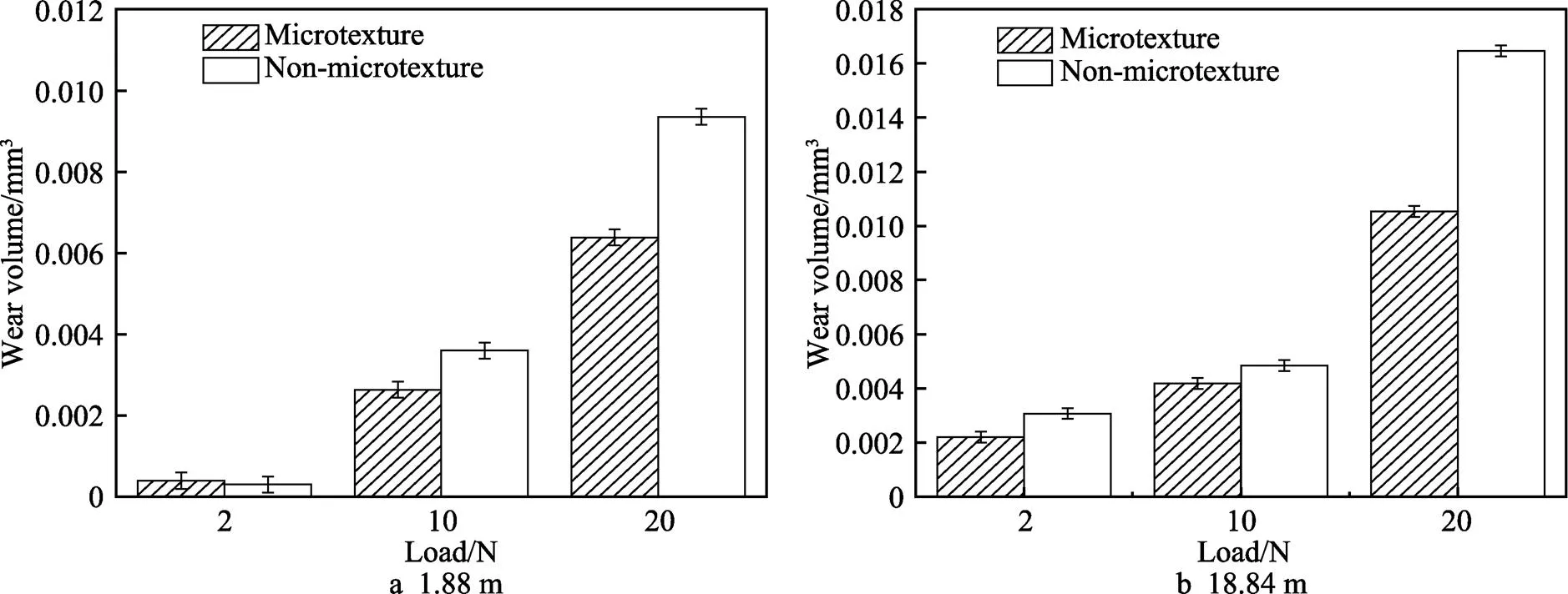

图5显示了同一滑动距离下磨损量随载荷的变化。很明显会发现,相较于无织构表面,圆形织构表面降低磨损的效果显著。

如图5a所示,载荷为2 N时圆形织构磨损量大于无织构,原因可能是由于织构的存在使得表面凹凸不平导致磨损增大,这与前面摩擦因数分析相一致。随着载荷增大,磨损量也不断增大,但是圆形织构的磨损量小于无织构的磨损量。载荷为10 N时,相对于无织构,圆形织构的磨损量减少了26.8%,而载荷为20 N时,其磨损量减小了31.7%。如图5b所示,依然是圆形织构的磨损量低于无织构的磨损量。载荷为10 N时,其磨损量相对于无织构减小了13.7%,而载荷为20 N时,其磨损量减小了35.9%。因此,当载荷为20 N、滑动距离为18.84 m时,其降幅依然最大(与摩擦因数所得结论一致),磨损效果最佳。综合图5a和图5b可知,相对于无织构,圆形织构对45#钢表面具有良好的减摩效果,磨损量与载荷和滑动距离都有关,均有逐渐增加的趋势。

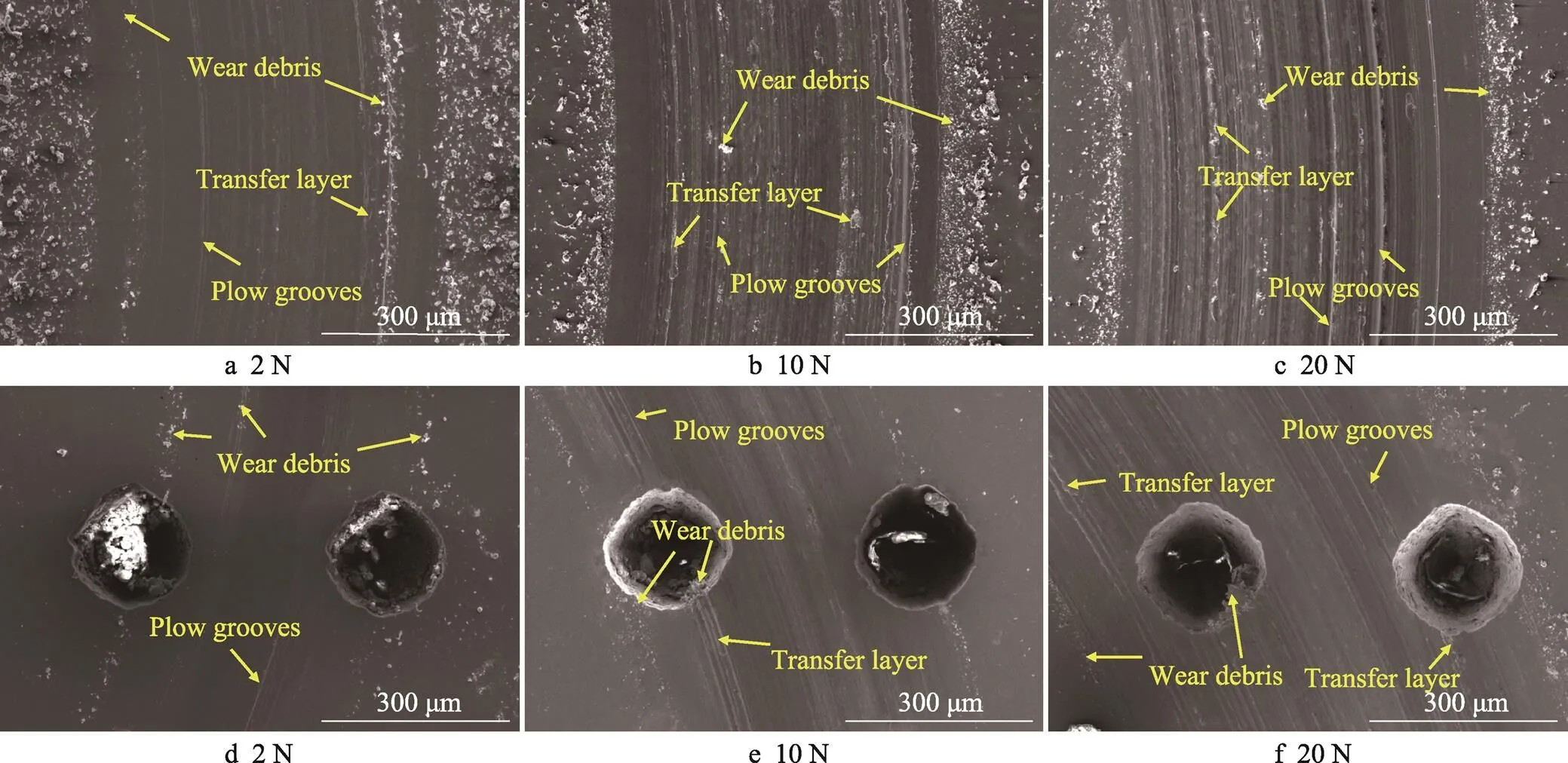

2.2.1 栓表面磨损分析

短滑动距离(1.88 m)下栓磨损表面的扫描电镜(SEM)图像如图6所示。长滑动距离(18.84 m)下栓磨损表面的扫描电镜(SEM)图像如图7所示。据观察(综合图6和图7),横向比较,无论盘表面是有织构还是无织构,随着载荷的增加,栓的磨损区域面积均逐渐增大;纵向对比,无论载荷多少,圆形织构表面的对偶面(栓)磨损区域面积比无织构表面对偶面磨损面积小。这一现象很好地符合栓的磨损体积的变化(见图5)。另外,从图中可以看出,不同条件下的栓表面沿滑动方向均不同程度地分布着犁沟和磨屑,发生了犁削效应和塑性棘轮效应。随着载荷的增加,在两种滑动距离的摩擦表面以及磨损表面的下游侧,黏附的磨屑越多,塑性流动现象也越明显。根据卡泊尔的棘轮理论[18],栓表面上的每个点都会不同程度地受到不止一次的粗糙接触和相关的高接触压力,使得栓表面薄层受到严重的接触应力,导致磨屑溢出。但是,与无织构对偶面相比,可以明显发现圆形织构对偶面的犁沟和磨屑均有所减少,形成了稳定连续的转移润滑膜,所以磨损表面逐渐变得光滑。因此,可以推断出相比于无织构对偶面,圆形织构对偶面的棘轮效应明显,在其表面更容易形成连续稳定的润滑膜。综上所述,栓表面的磨损与载荷和滑动距离以及有无织构有关,在摩擦过程中,从栓上脱离的材料可以转移到盘表面,导致摩擦和磨损行为发生变化。因此,需要对盘表面上的摩擦行为进行分析。

图5 同一滑动距离、不同载荷条件下有无织构磨损体积的变化

图6 短滑动距离(1.88 m)下复合材料栓在无织构(a、b、c)和圆形织构(d、e、f)上滑动时的磨损表面形貌

图7 长滑动距离(18.84 m)下复合材料栓在无织构(a、b、c)和圆形织构(d、e、f)上滑动时磨损表面形貌

2.2.2 盘表面磨损分析

短滑动距离(1.88 m)、不同载荷条件下45#钢表面磨损的SEM图像如图8所示。长滑动距离(18.84 m)、不同载荷条件下45#钢表面磨损的SEM图像如图9所示。综合图8和图9发现,无论有无织构,盘表面均有磨屑和犁沟磨痕,说明其表面发生了磨粒磨损和黏着磨损,而且磨痕的宽度也是随着载荷的增大而逐渐变宽,磨痕两边堆积的磨屑也逐渐增多,说明两种表面的磨损随着载荷的增大逐渐变严重,这与前面所述栓的磨损表面以及磨损体积是一致的。这是因为栓盘材料硬度的差异,在摩擦过程中高硬度的45#钢表面的微凸体对硬度和强度都较低的铜基复合材料表面具有强烈的犁削作用,应变累积会使栓复合材料接触面下薄区内的材料产生严重的塑形变形,并被挤压出磨损面进而形成薄片状磨屑,进而产生棘轮效应(棘轮效应工作机制如图10所示),因此造成磨损[19]。

图8 短滑动距离(1.88 m)下45#钢在无织构(a、b、c)和圆形织构(d、e、f)上滑动时的磨损表面形貌

图9 长滑动距离(18.84 m)下45#钢在无织构(a、b、c)和圆形织构(d、e、f)上滑动时的磨损表面形貌

图10 棘轮效应原理图

另一方面,由于栓的法向载荷作用在盘表面后产生一定的塑性变形,将其材料沿磨痕的两侧挤出,因此在磨痕两侧均有材料堆积[20],并且滑动距离越长,两侧堆积的材料越多,说明滑动距离的增加会加大磨损,而且随着载荷的增加,在滑动方向上形成的转移层有所增多,这与Hutchings 等[21]的结论一致。这是由于栓表面发生了塑性棘轮效应,导致栓表面材料的挤压和变形,随着载荷的增大,栓表面的磨损愈加严重。实际上,转移层使得栓和盘表面没有直接接触,由于栓材料本身属性富含C元素,因此转移层很容易被剪切,导致摩擦因数降低。随着载荷增大,转移层也逐渐变得连续,形成了连续稳定的转移润滑膜,这就是前面所述摩擦因数逐渐趋于稳定的原因。但是,无论滑动距离是1.88 m还是18.84 m,相对于无织构,在相同的试验条件下,圆形织构表面磨损轻微。这是由于圆形织构的凹坑能够储存摩擦过程产生的磨屑,避免了磨粒磨损,同时因为凹坑的存在,相对于无织构实际接触面积变小,所以在一定程度上减小了磨损表面进入切削作用的磨损数量,并且激光加工会使材料表面硬度增加[22],提高了材料的抗磨性能,因此在圆形织构表面产生的磨损轻微。

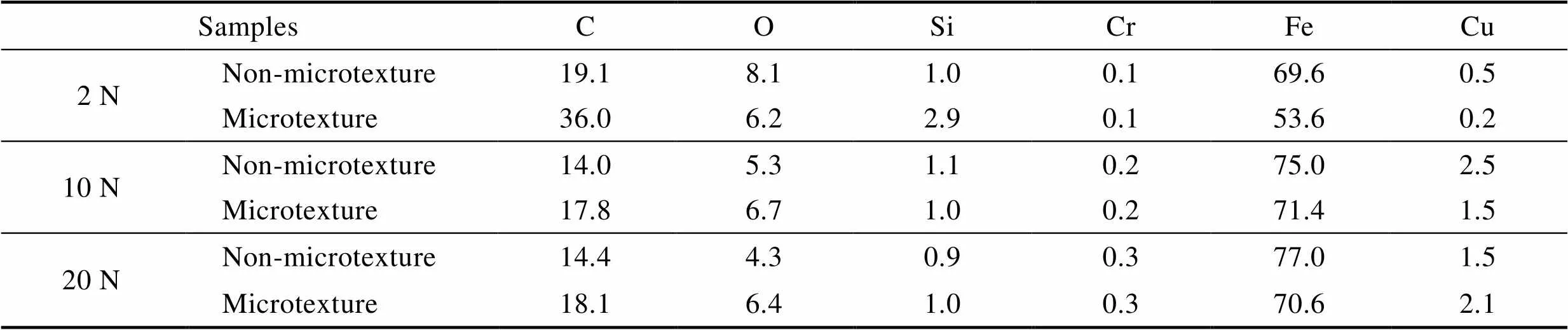

表2为在短滑动距离(1.88 m)、不同载荷条件下45#钢基体磨痕表面的EDS结果。通过EDS结果可知,盘表面主要有C、O、Si、Cr、Fe、Cu 6种元素。其中Si、Cr、Fe元素主要来自于45#钢基体材料,元素C和Cu主要是栓复合材料表面转移而来的,O元素的存在说明在摩擦过程中发生了氧化反应进而产生氧化磨损。据观察,当载荷为2 N时,无织构表面的氧含量高于圆形织构表面,说明无织构发生的氧化磨损严重,这与剡珍等[23]的研究结果一致,而且与前面所述磨损体积的变化完全吻合。但是,当载荷增大到10 N和20 N时,清楚地发现无织构表面的氧含量低于圆形织构表面。这是因为,相对于载荷2 N,随着法向载荷的增加,磨痕表面温度升高,在磨痕表面发生摩擦氧化反应并形成了一层摩擦氧化物薄膜,使磨痕表面的氧含量变多[24]。氧化物薄膜的形成在一定程度上避免了栓和盘的直接接触,从而减小磨损,提高耐磨性。

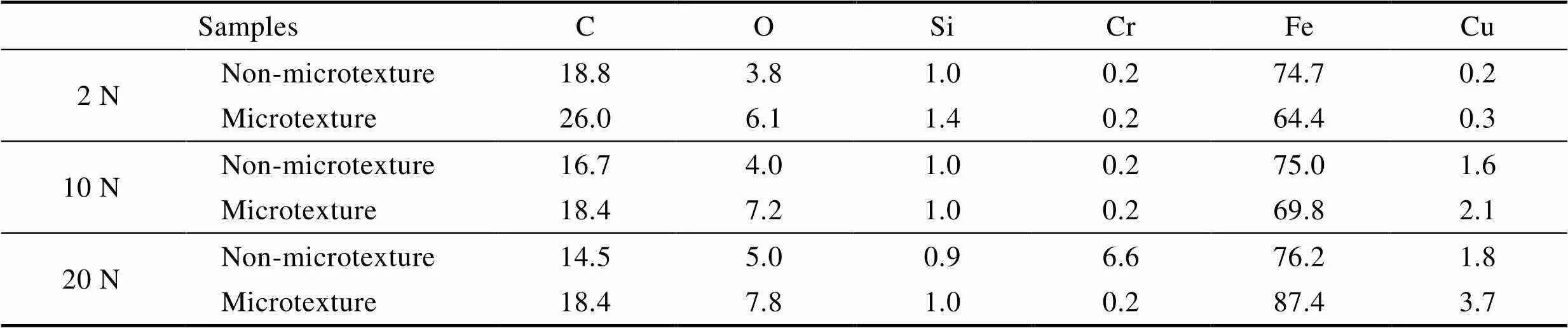

表3是在长滑动距离(18.84 m)、不同载荷条件下45#钢基体磨痕表面的EDS结果。据观察,无论载荷多少,清楚地发现无织构表面的氧含量低于圆形织构表面,而且结合图11发现,氧元素在圆形织构里大量堆积(图11a圆圈区域是圆形织构)。这表明相对于滑动距离1.88 m,滑动距离增加和法向载荷增加使得磨痕表面温度急剧升高,发生氧化反应形成氧化物薄膜,尤其是在织构表面氧化反应面积更广,氧化物薄膜更多,从而避免栓盘直接接触,减小磨损[25]。因此,圆形织构比无织构表面磨损轻微,减摩效果更好。

表2 短滑动距离(1.88 m)、不同载荷条件下盘磨痕表面的EDS结果

表3 长滑动距离(18.84 m)、不同载荷条件下盘磨痕表面的EDS结果

图11 滑动距离为18.84 m、载荷20 N条件下有无织构表面氧元素的分布情况

3 结论

1)在干摩擦条件下,圆形织构对铜基自润滑复合材料表面具有良好的减摩效果,减摩的效果与载荷和滑动距离有关。随着载荷或者滑动距离的增大,摩擦因数都呈现减小的趋势。相比于无织构,圆形织构在载荷为20 N、滑动距离为18.84 m时,摩擦因数最小,其磨损量也减小了35.9%,表现出优良的摩擦磨损性能。

2)摩擦试验后栓表面沿滑动方向发生犁削效应和塑性棘轮效应,表面材料转移至盘表面,在载荷和滑动距离作用下形成转移层。在重载和长滑动距离下织构表面更容易形成连续稳定的转移润滑膜,从而使得织构表面磨损轻微。

3)相比于无织构表面,圆形织构表面的氧元素更多,集中分布在织构里,能够较好地形成连续的氧化物薄膜,减小磨损,且载荷为20 N、滑动距离为18.84 m时,减摩效果更好。

[1] 郭智威. 船舶柴油机缸套—活塞环表面纹理表征及运行状态辨识方法研究[D]. 武汉: 武汉理工大学, 2014.

GUO Zhi-wei. Study on Surface Texture Metrology of Cylinder Liner-Piston Ring and Method of Running Condition Identification in Marine Diesel Engine[D]. Wuhan: Wuhan University of Technology, 2014.

[2] 钱刚, 凤仪, 张学斌, 等. 铜基自润滑电接触复合材料研究综述[J]. 表面技术, 2016, 45(1): 7-12, 27.

QIAN Gang, FENG Yi, ZHANG Xue-bin, et al. Review on Research of Cu-Based Self-Lubricating Electrical Contact Composites[J]. Surface Technology, 2016, 45(1): 7-12, 27.

[3] DORRI MOGHADAM A, OMRANI E, MENEZES P L, et al. Mechanical and Tribological Properties of Self- Lubricating Metal Matrix Nanocomposites Reinforced by Carbon Nanotubes (CNTS) and Graphene - a Review[J]. Composites Part B: Engineering, 2015, 77: 402-420.

[4] 雍青松, 王海斗, 徐滨士, 等. 类金刚石薄膜摩擦机理及其摩擦学性能影响因素的研究现状[J]. 机械工程学报, 2016, 52(11): 95-107.

YONG Qing-song, WANG Hai-dou, XU Bin-shi, et al. Research Status of the Tribological Property of Diamond- Like Carbon Films[J]. Journal of Mechanical Engineering, 2016, 52(11): 95-107.

[5] 陆大伟, 钱刚, 凤仪, 等. La2O3对铜基自润滑复合材料高温摩擦磨损性能的影响[J]. 润滑与密封, 2021, 46(1): 51-58, 73.

LU Da-wei, QIAN Gang, FENG Yi, et al. Effect of La2O3on High Temperature Friction and Wear Properties of Copper-Based Self-Lubricating Composites[J]. Lubrication Engineering, 2021, 46(1): 51-58, 73.

[6] XU Zeng-shi, ZHANG Qiao-xin, ZHAI Wen-zheng. Tribological Properties of TiAl Matrix Self-Lubricating Composites Incorporated with Tungsten Disulfide and Zinc Oxide[J]. RSC Advances, 2015, 5(56): 45044-45052.

[7] 李佳佳, 王燕, 王福会. 不同球磨时间下制备的铜基自润滑复合材料力学与摩擦磨损性能研究[J]. 表面技术, 2021, 50(9): 236-243.

LI Jia-jia, WANG Yan, WANG Fu-hui. Study on Mechanical and Tribological Behavior of Copper-Based Self- Lubricating Composites Prepared at Different Ball Mill Time[J]. Surface Technology, 2021, 50(9): 236-243.

[8] HUANG H D, TU J P, GAN L P, et al. An Investigation on Tribological Properties of Graphite Nanosheets as Oil Additive[J]. Wear, 2006, 261(2): 140-144.

[9] HEINRICHS J, OLSSON M, JACOBSON S. New Understanding of the Initiation of Material Transfer and Transfer Layer Build-up in Metal Forming—In Situ Studies in the SEM[J]. Wear, 2012, 292-293: 61-73.

[10] WESTLUND V, HEINRICHS J, OLSSON M, et al. Investigation of Material Transfer in Sliding Friction- Topography or Surface Chemistry?[J]. Tribology International, 2016, 100: 213-223.

[11] 李穗平. 激光织构GCr15钢油润滑摩擦磨损性能试验[J]. 实验室研究与探索, 2020, 39(7): 35-40.

LI Sui-ping. Experimental Study on Friction and Wear Properties of Laser-Textured GCr15 Steel under Oil Lubrication Condition[J]. Research and Exploration in Laboratory, 2020, 39(7): 35-40.

[12] 姜新东, 张华, 孟礼, 等. 阵列凹坑激光织构化表面耐磨损性能研究[J]. 应用激光, 2018, 38(1): 70-75.

JIANG Xin-dong, ZHANG Hua, MENG Li, et al. Study on the Anti-Wear Property of Laser Textured Surfaces with Array Pits[J]. Applied Laser, 2018, 38(1): 70-75.

[13] 谢永, 宋文涛, 陈文刚, 等. 三角表面微织构对304钢的摩擦学性能影响[J]. 表面技术, 2021, 50(4): 225-234.

XIE Yong, SONG Wen-tao, CHEN Wen-gang, et al. Effect of Triangular Surface Micro-Texture on Tribological Properties of 304 Steel[J]. Surface Technology, 2021, 50(4): 225-234.

[14] [14] ZHANG Zhao, LU Wen-zhuang, HE Ya-feng, et al. Research on Optimal Laser Texture Parameters about Antifriction Characteristics of Cemented Carbide Surface[J]. International Journal of Refractory Metals and Hard Materials, 2019, 82: 287-296.

[15] 麻凯, 郭智威, 缪晨炜, 等. 活塞环表面织构对缸套-活塞环摩擦学性能的影响[J]. 机械科学与技术, 2019, 38(7): 1109-1117.

MA Kai, GUO Zhi-wei, MIAO Chen-wei, et al. Influence of Surface Textured Piston Ring on Tribological Performance of Cylinder Liner-Piston Ring[J]. Mechanical Science and Technology for Aerospace Engineering, 2019, 38(7): 1109-1117.

[16] 万轶, 李建亮, 熊党生. 活塞环表面织构化镀层的摩擦性能研究[J]. 表面技术, 2018, 47(6): 195-201.

WAN Yi, LI Jian-liang, XIONG Dang-sheng. Tribological Property of Textured-Coating on Piston Ring Surface[J]. Surface Technology, 2018, 47(6): 195-201.

[17] MA Wen-lin, LU Jin-jun. Effect of Surface Texture on Transfer Layer Formation and Tribological Behaviour of Copper-Graphite Composite[J]. Wear, 2011, 270(3-4): 218-229.

[18] KAPOOR A. Wear by Plastic Ratchetting[J]. Wear, 1997, 212(1): 119-130.

[19] 张爱军, 韩杰胜, 苏博, 等. AlCoCrFeNi高熵合金的高温摩擦磨损性能[J]. 摩擦学学报, 2017, 37(6): 776-783.

ZHANG Ai-jun, HAN Jie-sheng, SU Bo, et al. Tribological Properties of AlCoCrFeNi High Entropy Alloy at Elevated Temperature[J]. Tribology, 2017, 37(6): 776- 783.

[20] 宋芊汀, 徐映坤, 徐坚. (TiZrNbTa)90Mo10高熵合金与Al2O3干摩擦条件下的滑动磨损行为[J]. 金属学报, 2020, 56(11): 1507-1520.

SONG Qian-ting, XU Ying-kun, XU Jian. Dry-Sliding Wear Behavior of(TiZrNbTa)90Mo10HighEntropy Alloy Against Al2O3[J]. Acta Metallurgica Sinica, 2020, 56(11): 1507-1520.

[21] HUTCHINGS I M. Tribology: Friction and Wear of Engineering Materials[M]. Boca Raton: CRC Press, 1992

[22] 常秋英, 齐烨, 王斌, 等. 激光表面织构对45钢干摩擦性能的影响[J]. 机械工程学报, 2017, 53(3): 148-154.

CHANG Qiu-ying, QI Ye, WANG Bin, et al. Tribological Influence of Laser Surface Textures on 45 Steel under Dry Sliding[J]. Journal of Mechanical Engineering, 2017, 53(3): 148-154.

[23] 剡珍, 孙嘉奕, 姜栋, 等. 激光织构化TiN薄膜的干摩擦性能研究[J]. 摩擦学学报, 2017, 37(4): 518-526.

YAN Zhen, SUN Jia-yi, JIANG Dong, et al. Tribological Behavior of Laser Textured TiN Films under Dry Friction Condition[J]. Tribology, 2017, 37(4): 518-526.

[24] KORSHUNOV L G, CHERNENKO N L. Structural Transformations and Tribological Effects in the Surface Layer of Austenitic Chrome-Nickel Steel Initiated by Nanostructuring and Oxidation[J]. Journal of Surface Investigation: X-Ray, Synchrotron and Neutron Techniques, 2020, 14(3): 632-638.

[25] 李鹏德, 吴有智, 张爱军, 等. Al0.2Co1.5CrFe1.2Ni1.5TiC0.4高熵合金的微观组织、力学与高温摩擦学性能[J]. 摩擦学学报, 2017, 37(4): 457-464.

LI Peng-de, WU You-zhi, ZHANG Ai-jun, et al. Microstructure, Mechanical and Tribological Properties of Al0.2Co1.5CrFe1.2Ni1.5TiC0.4High Entropy Alloy[J]. Tribology, 2017, 37(4): 457-464.

Effect of Micro-texture on the Friction and Wear Performance of Copper-based Self-lubricating Composites

,

(School of Mechanical Engineering, Lanzhou Jiaotong University, Lanzhou 730070, China)

When the piston ring is in a high temperature and high pressure, inertia force of cycle repeats and other working conditions, between the piston ring and the cylinder will be extremely easy to wear the problem. As a result, in this paper, the frictional wear performance of circular micro-texture on copper-based self-lubricating composites is investigated by using a pin-disc model as the test object, with a view to improving the wear resistance of both. And to clarify the connection between the micro-texture structure under different working conditions and the frictional wear behavior of the composite material, while establishing design guidelines for the surface micro-texture structure.

The test method applied in this paper is introduced as follows. Circular micro-texture structure with diameter of 0.2 mm is processed and prepared on the surface of 45# steel using CT-MF20 fiber engraving laser marking machine, then the friction performance of 45# steel with circular micro-texture is tested on HT-1000 friction and wear testing machine in the form of pin-disc contact. This test is conducted to examine the frictional wear of circular micro-texture under different loads (2, 10 and 20 N) and different sliding distances (1.88 m and 18.84 m) working conditions, including the results of the analysis of the variation of the friction coefficient and wear volume. The microstructure and morphology of the friction surface is analyzed by scanning electron microscopy (SEM), which includes the analysis of such elements as the degree of wear of abrasive marks on the surface of pins and discs, the phenomenon of plastic flow delamination, wear chips and material transfer. As well as, the accumulation of elements on the friction surface is examined by energy spectrometer (EDS) results, mainly to examine the accumulation phenomenon of oxygen elements. In addition, in order to contrast with the previous group, each group is provided with a 45 steel test of non-microtexture.

In the friction test, it is found that the frictional wear performance of the circular micro-texture was optimal for a load of 20 N and a sliding distance of 18.84 m, in which the decrease of the average friction coefficient increases from 11% to 23.5% with the increase of sliding distance. At the same time, the decrease in the amount of pin wear is also the largest compared to the non-texture structure, by observing the degree of wear on the surface of the pin and disc (including the size of the abrasion marks and abrasion spots) is also slight for the circular micro-texture under this condition. Moreover, more oxygen elements are found on the surface of circular texture in the EDS results, which is concentrated in the texture.

When the load is 20 N and the sliding distance is 18.84 m, the circular micro-texture has the best friction reduction and anti-wear effect, the friction coefficient becomes smaller, stable and the run-in time is shorter. The wear surface of this disc is smoother compared with other working conditions, mainly due to the ratcheting effect on the surface of the circular texture disc, which forms a continuous and stable transfer lubrication film under high load and long sliding distance. Therefore, the wear is minimal.

circular; micro-texture; self-lubricating composites; friction and wear; friction coefficient; transfer lubrication

TH117.1

A

1001-3660(2023)01-0093-10

10.16490/j.cnki.issn.1001-3660.2023.01.010

2021–10–31;

2022–04–25

2021-10-31;

2022-04-25

国家自然科学基金(51765029)

The National Natural Science Foundation of China (51765029)

马文林(1980—),男,博士,副教授,主要研究方向为金属基复合材料摩擦学。

MA Wen-lin (1980-), Male, Doctor, Associate professor, Research focus: tribology of metal matrix composites.

马文林, 未亮亮. 微织构对铜基自润滑复合材料摩擦磨损性能的影响[J]. 表面技术, 2023, 52(1): 93-102.

MA Wen-lin, WEI Liang-liang. Effect of Micro-texture on the Friction and Wear Performance of Copper-based Self-lubricating Composites[J]. Surface Technology, 2023, 52(1): 93-102.

责任编辑:万长清