退火对激光熔覆CoCrFeNiW0.6高熵合金涂层组织与性能的影响

马世忠,孙荣禄,2,牛伟,2,张连旺,蒋廷普,杨佳伟

退火对激光熔覆CoCrFeNiW0.6高熵合金涂层组织与性能的影响

马世忠1,孙荣禄1,2,牛伟1,2,张连旺1,蒋廷普1,杨佳伟1

(1.天津工业大学 机械工程学院,天津 300387;2.天津市现代机电装备技术重点实验室,天津 300387)

目的 通过对激光熔覆CoCrFeNiW0.6高熵合金涂层进行退火处理,使涂层性能得到进一步提高。方法 采用RFL–C1000光纤激光器在45钢表面制备CoCrFeNiW0.6高熵合金涂层,通过SXL–1200管式电阻炉在不同温度下(600、800、1 000 ℃)对高熵合金涂层进行退火处理,保温时间为2 h,冷却方式为随炉冷却。利用X射线衍射仪(XRD)、扫描电子显微镜(SEM)、能谱仪(EDS)、显微硬度计、摩擦磨损试验机等对熔覆层的微观组织、显微硬度和摩擦磨损性能进行分析和测试。结果 CoCrFeNiW0.6高熵合金涂层由FCC相和μ相(Fe7W6)组成,经过不同温度退火处理后,涂层未析出新的相,μ相衍射峰强度呈先减小后增大的趋势;涂层组织经高温退火(800 ℃、1 000 ℃,2 h)后发生了明显的改变,经800 ℃/2 h退火处理后,枝晶间析出了大量μ相沉淀,经1 000 ℃/2 h退火处理后晶界开始出现断裂分解,晶粒内部和晶界部位析出了大量的富W颗粒相(μ 相)。经1 000 ℃/2 h退火处理后,熔覆层具有较高的平均显微硬度,为475.68HV0.3,相较于未经退火处理的熔覆层,其硬度提高了约45%;经600 ℃/2 h退火处理后,涂层的平均摩擦因数最低,约为0.226,磨损量最小,与未经退火处理的涂层相比,其磨损量降低了约28%。退火温度的升高并未使磨损机制发生明显改变,主要为磨粒磨损。结论 高温退火处理可以促进μ相的生成;经退火后,CoCrFeNiW0.6高熵合金涂层的硬度得到显著提高,改善了涂层的摩擦磨损性能,强化机制为固溶强化和第二相强化。

激光熔覆;高熵合金;退火;微观组织;显微硬度;摩擦磨损性能

传统合金一般以1种或2种元素为主元,通过添加少量其他功能元素来提高合金某方面的性能。由于合金熵的局限性,传统合金已经不能满足人们越来越高的需求,因此国内外众多学者逐渐超出传统合金的研究领域,对多主元合金展开了广泛研究,并提出一系列新的合金设计方法。2004年,叶均蔚教授等[1]提出了“高熵合金”这一理念,由5~13种主元构成,为了达到高熵值,同时规定每种主元的含量(均用原子数分数表示)在5%~35%之间。高熵合金打破了传统合金的设计原则,开创了新型合金的研究先河。因为高熵合金具有独特的高熵效应、迟滞扩散效应、晶格畸变效应、“鸡尾酒”效应[2-5],因此具有良好的强度、硬度、耐磨性、耐蚀性和热稳定性等[6-7],逐渐成为目前的研究热点。

Co、Cr、Fe、Ni等元素的原子半径和电负性相近,不同元素原子之间的混合焓较小。由这几种元素组成的合金容易形成单一的面心立方(FCC)固溶体结构,且具有良好的塑性和韧性,但在硬度、强度、耐磨性等方面表现一般[8-9],因此经常通过合金化手段向CoCrFeNi中加入其他功能元素,以实现高熵合金综合性能的提升。Liu等[10]通过真空电弧熔炼技术制备了CoCrFeNiMo高熵合金块体,研究发现,随着Mo元素含量的增加,金属间化合物沉淀不断增多,合金的显微硬度和屈服应力不断增加,塑性降低;在=1时,合金具有较好的综合性能。

机械零件的失效往往先发生在材料的表面,因此在零件表面制备高熵合金涂层,既能保证零件具有优异的性能,又能提高其经济性。Ding等[11]制备了CoCrFeNiTiNbB高熵合金涂层,在加入B后,涂层中原位合成了TiB相,组织中出现了更多的短棒状枝晶和等轴晶,其组织更加精细均匀,经过60 min摩擦磨损实验发现,当=1.25时,涂层的磨损量仅为基材的0.45倍左右,磨损机制由磨粒磨损和黏着磨损(<1)转变为单一的磨粒磨损(≥1)。Gao等[12]在AISI 1045钢表面制备了FeCoNiCrAl0.5Ti0.5高熵合金涂层,发现涂层出现了菊花状共晶结构,并且具有良好的耐磨性,其磨损率仅为基材的三分之一。在高熵合金涂层制备过程中容易出现成分偏析及各种晶格结构缺陷,这会影响高熵合金涂层的组织和性能。采用适当的热处理工艺可以在不改变合金元素成分的情况下使得合金发生相变,从而改善合金的微观组织结构,减少合金内部的缺陷,减小应力,提高合金的性能[13]。Xiong等[14]将FeMnCrNiCo+TiC(TiC的质量分数为20%)高熵合金涂层进行600 ℃/750 ℃/ 900 ℃热处理,并保温75 h,结果表明,热处理使TiC颗粒分布更加均匀,并且促进了TiC的分解,使涂层固溶强化作用得到加强,并且在900 ℃时生成了新的M23C6碳化物,提高了涂层的显微硬度、抗裂性和耐磨性。

基于以上研究和发现,文中将采用激光熔覆技术制备CoCrFeNiW0.6高熵合金涂层,并通过退火处理,探究不同退火温度(600、800、1 000 ℃)对涂层组织与性能的影响。

1 实验

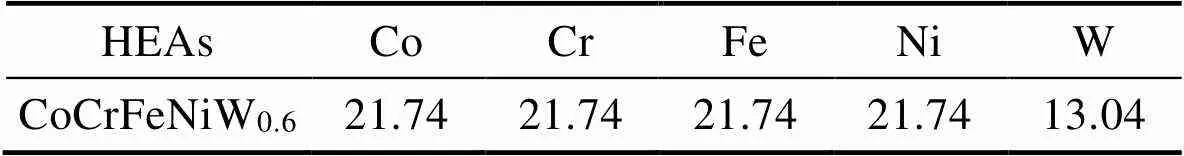

基材选用45钢,将基材切割成50 mm×50 mm× 10 mm的基板,选取基板的50 mm×50 mm表面作为熔覆面,采用角磨机粗磨熔覆面,以去除氧化皮,并用200目至800目的砂纸将熔覆面打磨平整待用。使用JA2003电子精密天平称量不同质量的W单质粉末(纯度为99.9%,粒度为300目)、CoCrFeNi合金粉末(粒度为45~105 μm),粉末中各元素的原子数分数如表1所示。利用MSK–SFM–1型卧式行星球磨机将合金粉末混合均匀,球磨机的转速为300 r/min,混合时间为120 min;研磨球材质为硬质合金,直径为3~5 mm,球料比为3∶1。将混合均匀的合金粉末置于干燥箱内,在80 ℃下烘干(12 h),以保证粉末的干燥性和流动性。

表1 CoCrFeNiW0.6高熵合金的元素成分 at.%

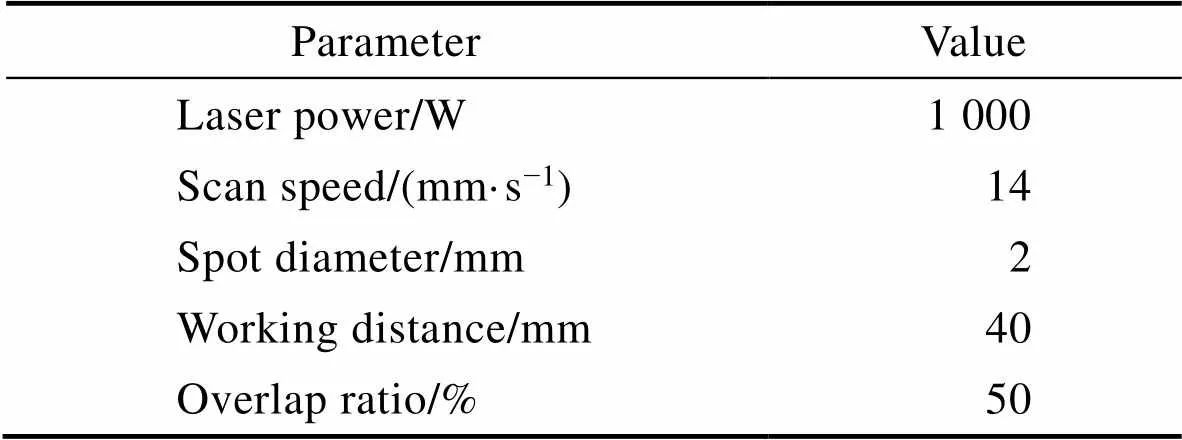

采用RFL–C1000激光器进行单层激光熔覆实验。供粉方法选择预置涂层法,预置涂层的厚度为1 mm,在实验过程中通入氩气,防止材料在高温下发生氧化,氩气流量为10 L/min。激光熔覆工艺参数如表2所示。采用SXL–1200管式电阻炉在不同温度下对高熵合金涂层进行退火处理,处理温度分别为600、800、1 000 ℃,保温时间为2 h,冷却方式为随炉冷却。为了简化,文中将未经退火处理的初始样品和经过600、800、1 000 ℃退火处理的样品分别用W0.6、W0.6/600 ℃、W0.6/800 ℃、W0.6/1 000 ℃表示。

表2 激光熔覆工艺参数

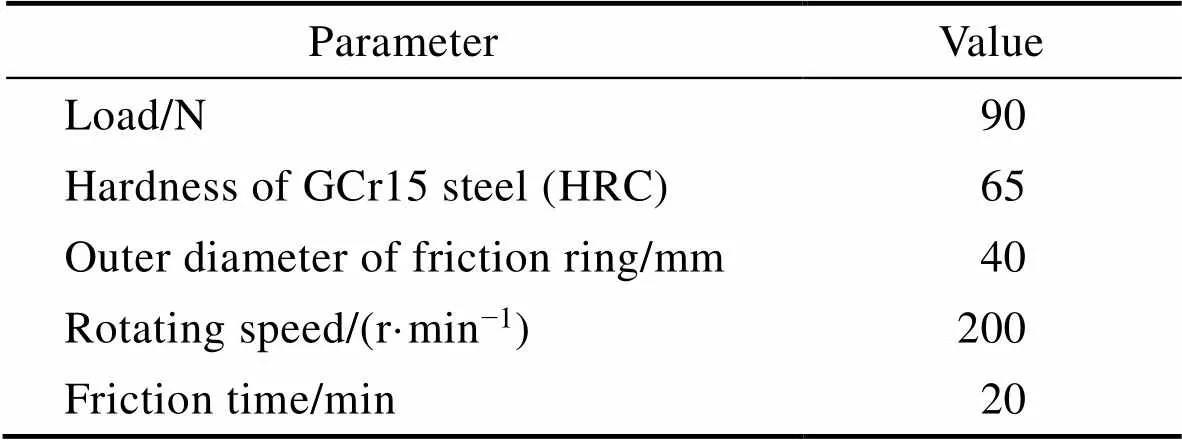

利用电火花线切割机将熔覆后的样板切割成尺寸为10 mm×10 mm×10 mm和10 mm×5 mm×10 mm的试样。使用240目至1000目砂纸将涂层表面打磨平整,采用D8–X射线衍射仪检测多道涂层的相成分。使用240目至1500目砂纸将试样截面打磨平整,并抛光。利用饱和FeCl3盐酸溶液腐蚀后,采用GeminiSEM 500热场发射扫描电镜(FSEM)和其所配置的特征X射线能谱仪(EDS)对熔覆层的微观组织和元素分布进行观察和测试。利用HV1000Z自动转塔显微硬度计测试单道熔覆层的显微硬度,所加载荷为3 N,加载时间为10 s,沿熔覆层截面向下每隔0.1 mm打1个点,同一深度测试3个点,并取其平均值。使用800目砂纸沿同一方向持续打磨涂层表面,以保证实验所用涂层表面平整,并处于同一粗糙度,利用环块式摩擦磨损试验机(M–2000型)对熔覆层进行摩擦磨损实验,摩擦环为淬火处理后的GCr15钢,实验参数如表3所示。

表3 摩擦磨损实验参数

2 分析与讨论

2.1 微观组织分析

不同退火温度下,涂层的XRD图谱如图1所示。未经退火处理时,W0.6出现了FCC相和μ相衍射峰,经与标准PDF卡片对比,此时μ相的主要成分为Fe7W6。经过600、800、1 000 ℃退火处理后,μ相衍射峰强度呈先减小后增大的趋势,FCC相衍射峰强度与初始样品相比明显降低,并且在1 000 ℃时,μ相衍射峰变得更多。经与标准PDF卡片对比,此时的μ相主要由Fe7W6和Co7W6组成。经过计算,W0.6、W0.6/600 ℃、W0.6/800 ℃、W0.6/1 000 ℃在(200)晶面的晶格常数分别为3.624、3.628、3.620、3.592 Å(1 Å=0.1 nm),晶格常数呈先增大后减小的趋势。这是因为激光熔覆具有较高的加热速率和冷却速率,其制备的涂层在未经热处理的情况下,容易出现成分偏析及各种晶格结构缺陷,内应力较大[13]。未经热处理时,析出的μ相降低了固溶体中W元素的含量,涂层组织状态不平衡,经600 ℃/2 h退火处理后,残余应力得到释放,晶格结构缺陷得到缓解,原子扩散能力得到增强,析出μ相中的W原子进入固溶体中,占据了原晶格点阵中的位置。由于W原子的半径较大,从而导致晶格发生了畸变,使得晶格常数变大,μ相的体积分数减少,μ相衍射峰强度减弱。在传统高温合金中,μ相通常在700~1 000 ℃内析出[15],对此次实验起到了借鉴作用。在经过800、1 000 ℃,2 h退火处理后,固溶体中的W原子以μ相化合物的形式析出,固溶体中W元素的含量减少,使得晶格常数变小,μ相体积分数增大,μ相衍射峰强度增大。

图1 不同退火温度下CoCrFeNiW0.6高熵合金熔覆层X射线衍射图

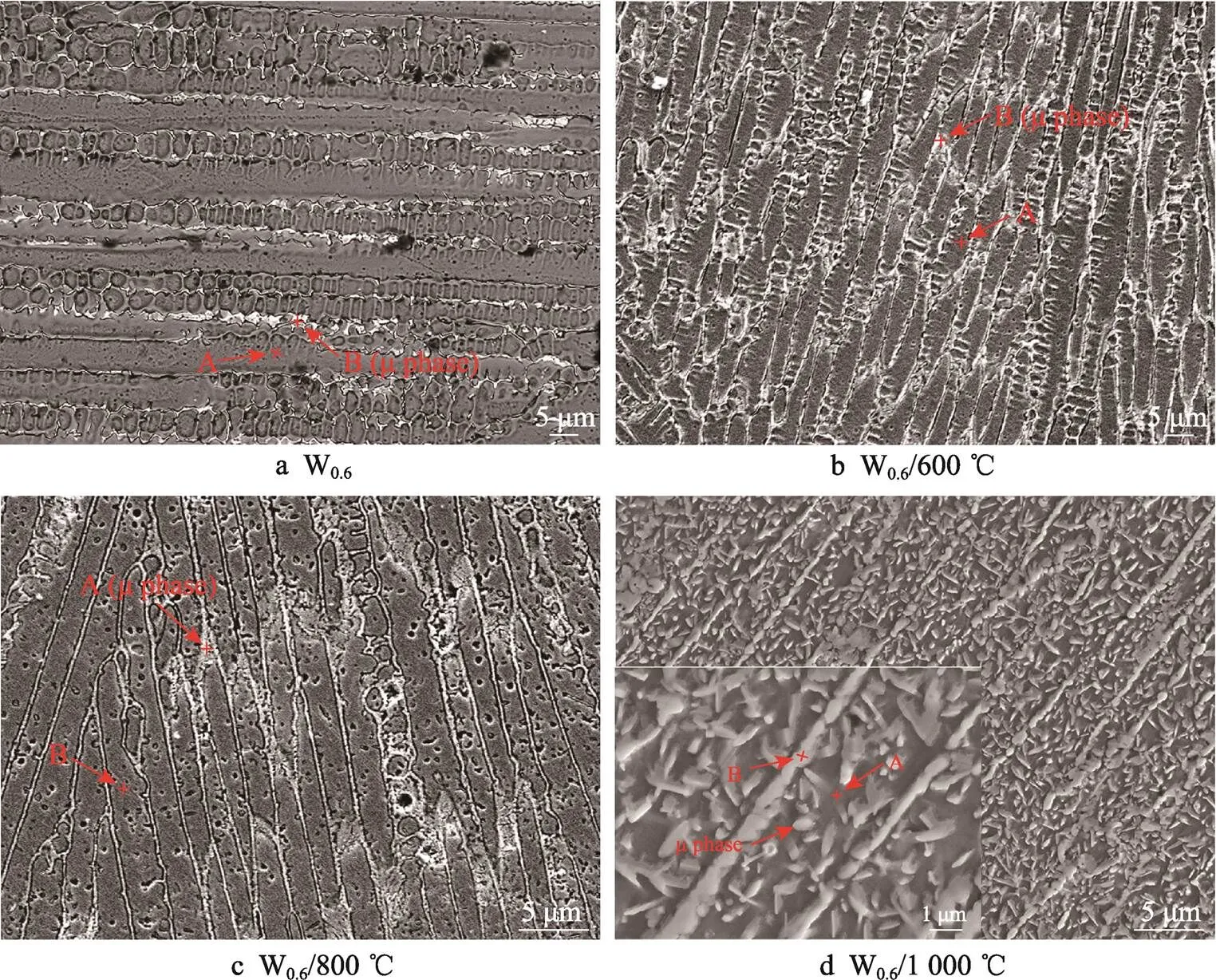

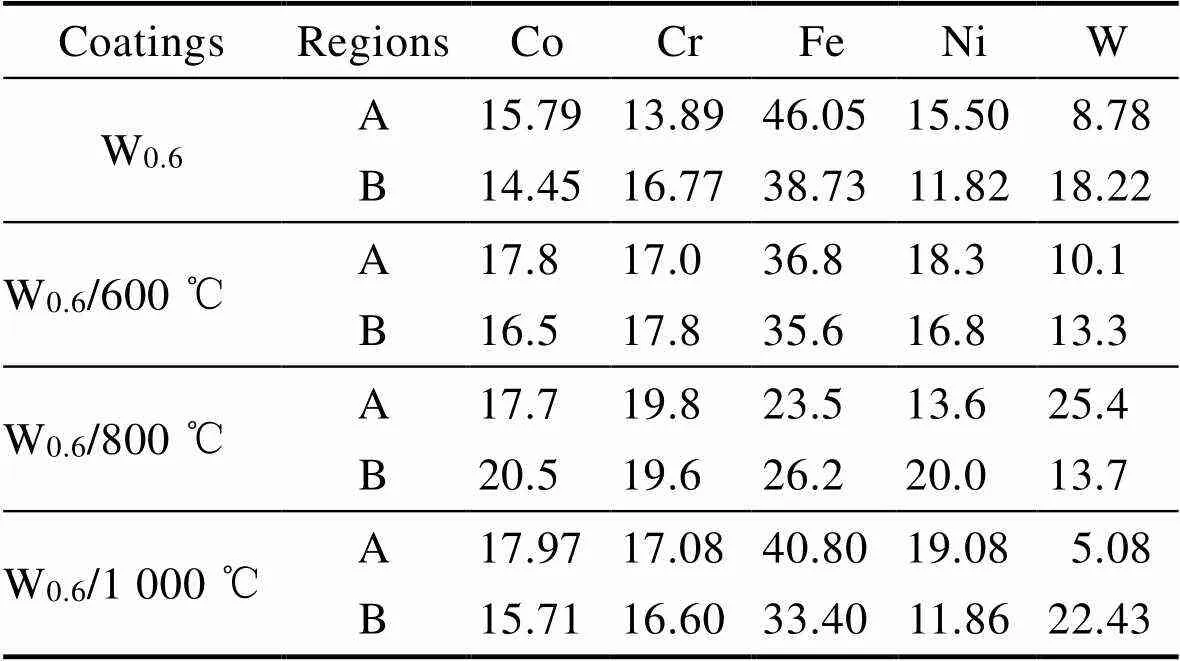

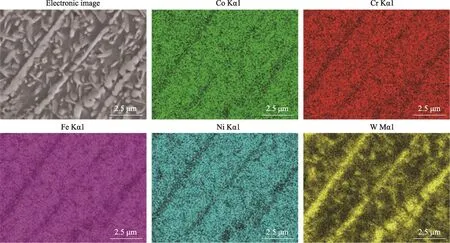

在不同退火温度下,涂层的微观组织和不同位置EDS点扫描结果如图2和表4所示。未经退火处理时,涂层的显微组织呈树枝晶结构,并在枝晶间析出了少量的沉淀,经EDS分析发现沉淀中富集W元素,枝晶宽度约为4~5 μm。经过600 ℃/2 h退火处理后,枝晶继续生长,宽度约为4 μm,枝晶间沉淀的W元素含量有所降低。经过800 ℃/2 h退火处理后,枝晶宽度约为2~3 μm,显微组织析出了大量富W沉淀物,其Ni元素含量较低。经过1 000 ℃/2 h退火处理后,显微组织晶粒形态发生了显著变化,晶界开始断裂分解,晶粒内部和晶界部位出现了大量的细小颗粒物,其宽度小于0.5 μm,且趋于均匀分布,枝晶宽度约为3~4 μm,断裂晶界的W元素含量较高,基体中W元素较为贫乏。由于激光熔覆具有较高的能量密度,使基材与合金粉末共同熔化,形成对流熔池,导致熔覆层中测定的Fe元素含量高于理论值[16]。W0.6/1 000 ℃高熵合金熔覆层的局部EDS面扫描图像如图3所示,可以看到,W元素在明亮区域(析出颗粒和断裂晶界)存在明显的偏聚,基体中W元素的含量较低。

图2 不同退火温度下CoCrFeNiW0.6高熵合金涂层的微观组织

表4 不同退火温度下CoCrFeNiW0.6高熵合金熔覆层测试点EDS分析

结合XRD图像与金属材料凝固理论[17-18]分析,在凝固条件下,界面前沿溶质会富集成一个边界层,导致液相凝固温度与界面前沿实际温度产生差异,从而引起成分过冷。此时,界面在生长过程中变得不稳定,不断生长至液体深处,形成了枝晶。溶质的扩散速率远小于凝固速率,激光熔覆具有较快的加热、冷却速率,实现平衡凝固十分困难,因此在未经退火处理时,较快的冷却速率使W原子扩散受阻,部分W原子进入固溶体晶格中,形成了置换固溶体。另一部分W原子与Fe原子结合,生成了新的化合物沉淀(Fe7W6),即μ相,如图2a所示。经过600 ℃/2 h退火处理后,残余应力减小,晶格结构缺陷得到缓解,温度的升高为原子扩散提供了能量,使W原子进一步扩散到固溶体晶格中。此时,μ相硬质沉淀的体积分数变小,如图2b所示。经过800 ℃/2 h退火处理后,高温退火使固溶体内部W原子从固溶体中析出[19],并在枝晶间与Fe原子结合聚集,促进了μ相沉淀的形成和生长,如图2c所示。经过1 000 ℃/2 h退火处理后,固溶体内部的W原子进一步扩散,并从固溶体中析出,形成了大量富W纳米级颗粒相,如图2d所示,这与高温合金退火后TCP相的析出行为十分相似[20-21]。在XRD图中可见,此时μ相衍射峰增多,且强度更大,因此判断颗粒相为μ相,证明1 000 ℃/2 h的退火处理可以起到细化μ相的作用。在以往研究中,不少学者也得出了相似的结论[19,22]。

2.2 显微硬度分析

由图4可以看出,退火温度的升高使熔覆层的硬度逐渐增大。经计算,W0.6、W0.6/600 ℃、W0.6/800 ℃、W0.6/1 000 ℃熔覆层的平均硬度分别为(327.75± 15.35)HV0.3、(380.27±32.27)HV0.3、(419.15±34.15)HV0.3、(475.68±32.92)HV0.3。经过1 000 ℃/2 h退火处理后,熔覆层硬度达到最大值,相较于未经退火处理的熔覆层,其硬度提高了约45%。显微硬度的提高主要有以下几个原因:W原子具有较大的原子半径,在进入晶格形成置换固溶体时,会产生晶格畸变效应,造成更加明显的固溶强化效果;W元素促进了μ相的形成,μ相属于硬质相[23],能有效抑制位错运动,增大位错滑移的阻力,实现第二相强化;高温退火处理(800 ℃/2 h、1 000 ℃/2 h)促进了μ相的析出,使得合金的硬度进一步提高。这也表明CoCrFeNiW0.6高熵合金涂层有退火硬化的现象。未经退火处理时,热影响区的硬度较高、变化较大,经退火处理后,热影响区的硬度下降,并接近于基材的硬度,变化较小。结合热影响区显微组织(图5)分析,退火前后热影响区组织发生了明显变化,由退火前的淬火组织转变为退火后的珠光体组织,从而使该区域硬度下降,并接近于基材硬度。

图3 W0.6/1 000 ℃高熵合金熔覆层元素分布

图4 不同退火温度下CoCrFeNiW0.6高熵合金涂层的显微硬度

图5 热影响区显微组织

2.3 摩擦磨损性能

不同退火温度下涂层的摩擦因数曲线如图6所示。由于实验前期存在跑合阶段,导致涂层的摩擦因数普遍不稳定,随着摩擦副与涂层之间接触面的增大,摩擦因数会逐渐稳定[24]。涂层的平均摩擦因数与磨损量如图7所示,W0.6、W0.6/600 ℃、W0.6/800 ℃、W0.6/1 000 ℃涂层在稳定磨损阶段(5~20 min)的平均摩擦因数分别为0.311、0.226、0.288、0.291,涂层的磨损量分别为2.9、2.1、2.6、2.8 mg。经过退火处理后,涂层的摩擦因数和磨损量降低。经600 ℃/2 h退火处理后,涂层的摩擦因数和磨损量达到最低,与未经退火处理的涂层相比,磨损量降低了约28%;在800 ℃/2 h、1 000 ℃/2 h退火处理后,涂层的摩擦因数和磨损量有不同程度的升高,但均低于未经退火处理的涂层。结合微观组织分析,经600 ℃/2 h退火处理后,缓解了晶格结构缺陷,加上少量富W沉淀的嵌入,使微观界面的稳定性大大提高;W元素倾向于向固溶体中扩散,使晶格畸变加剧,固溶强化得到显著增强。经800 ℃/2 h退火处理后,W原子从固溶体中析出,在枝晶间与Fe原子结合形成了大量μ相硬质沉淀,增大了位错滑移的阻力,使涂层硬度得到提高,过多的μ相硬质沉淀使得涂层在摩擦磨损过程中产生了更多具有更高硬度的磨屑,其作为磨粒不断微切削涂层表面,使涂层磨损加剧。经1 000 ℃/2 h退火处理后,析出的μ相沉淀更细小、更密集,使摩擦磨损过程中产生的硬质沉淀磨屑进一步增多,同时,晶界的断裂分解也使微观界面的稳定性降低,使涂层的摩擦因数略高于W0.6/800 ℃。由此可见,μ相在常温摩擦磨损中起到了“双刃剑”的作用,既能提高涂层的硬度,增加位错滑移的阻力,提高摩擦磨损性能,又会在摩擦磨损过程中产生具有更高硬度的磨粒,降低摩擦磨损性能,而最终μ相对常温摩擦磨损性能的影响是2种情况综合的结果。

图6 不同退火温度下CoCrFeNiW0.6高熵合金涂层的摩擦因数

图7 不同参数CoCrFeNiW0.6高熵合金熔覆层的磨损量和平均摩擦因数

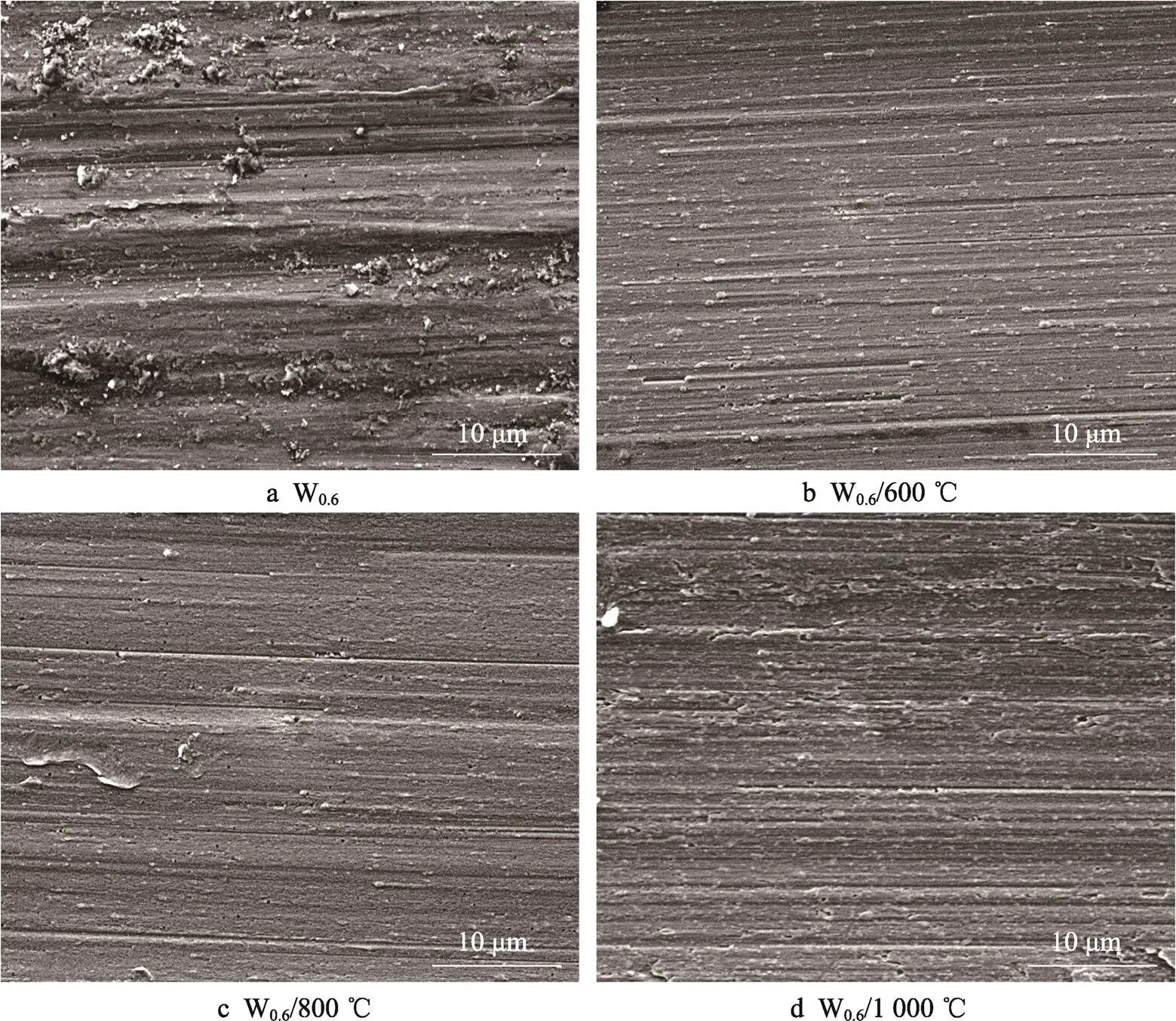

2.4 磨损机制讨论

涂层磨损形貌如图8所示,未经退火处理时,熔覆层磨损表面出现了较宽、较深的犁沟形磨痕,大量磨屑在犁沟处堆积,主要磨损机制为磨粒磨损。这是因为未经退火处理时,熔覆层硬度较低,硬质沉淀颗粒在摩擦磨损过程中出现了脱落现象,在有良好塑性的FCC固溶体的“黏合”作用下[25],形成了大颗粒磨屑,受到磨环切向力的作用,与熔覆层发生了相对运动,形成了宽而深的犁沟形磨痕。经过退火处理后,磨损表面犁沟形磨痕变浅,并且出现了大量片状细小磨屑,磨损机制主要为磨粒磨损。这是因为在600 ℃/2 h退火处理后,W原子趋于向固溶体晶格中扩散,使晶格畸变加剧,固溶强化效果得到显著增强,硬度提高,有效阻碍了位错滑移,μ相硬质颗粒的减少,使磨损表面变得更平坦,磨痕变浅。经800 ℃/2 h、1 000 ℃/2 h退火处理后,析出的大量μ相硬质沉淀虽然使熔覆层硬度得到显著提高,但也会在摩擦磨损过程中使更多硬质颗粒脱落,形成磨粒,在磨环切向力的作用下,加剧对熔覆层的微切削作用,并形成细长磨痕。

图8 不同退火温度CoCrFeNiW0.6高熵合金涂层的磨损形貌

3 结论

1)CoCrFeNiW0.6高熵合金涂层由FCC相和μ相组成,经过不同温度退火处理后,涂层并未析出新的相,μ相衍射峰强度呈先减小后增大的趋势。未经退火处理和经600 ℃/2 h退火处理后,涂层显微组织主要由树枝晶和少量μ相沉淀组成。经过800 ℃/2 h退火处理后,枝晶间析出了大量的μ相沉淀。经1 000 ℃/2 h退火处理后,晶界开始断裂分解,组织中析出了大量的富W颗粒相(μ相),在晶粒内部和晶界部位均匀分布,μ相得到细化。

2)经1 000 ℃/2 h退火处理后,熔覆层的显微硬度达到最大值(475.68HV0.3),相较于未经退火处理的熔覆层,其硬度提高了约45%;经600 ℃/2 h退火处理后,涂层在稳定磨损阶段的平均摩擦因数最低(0.226),磨损量最小(2.1 mg),与未经退火处理的涂层相比,其磨损量降低了约28%,涂层的摩擦磨损性能最好。强化机制主要为固溶强化和第二相(μ相)强化。经退火处理后,磨损机制并未发生明显改变,主要为磨粒磨损,磨损表面变平坦,磨痕变浅。

[1] TSAI M H, YE J W. High-Entropy Alloys: A Critical Review[J]. Materials Research Letters, 2014, 2(3): 107- 123.

[2] YE Y F, WANG Q, LU J. High-Entropy Alloy: Challenges and Prospects[J]. Materials Today, 2016, 19(6): 349-362.

[3] 王雪姣, 乔珺威, 吴玉程. 高熵合金: 面向聚变堆抗辐照损伤的新型候选材料[J]. 材料导报, 2020, 34(17): 17058-17066.

WANG Xue-jiao, QIAO Jun-wei, WU Yu-cheng. High Entropy Alloys: The New Irradiation-Resistant Candidate Materials towards the Fusion Reactors[J]. Materials Reports, 2020, 34(17): 17058-17066.

[4] 韩志东. 含Ti高熵合金的结构与性能研究[D]. 北京: 清华大学, 2017: 1-4.

HAN Zhi-dong. Research on the Structures and Properties of Ti-Containing High Entropy Alloys[D]. Beijing: Tsinghua University, 2017: 1-4.

[5] MISHRA R S, HARIDAS R S, AGRAWAL P. High Entropy Alloys-Tunability of Deformation Mechanisms through Integration of Compositional and Microstructural Domains[J]. Materials Science and Engineering: A, 2021, 812: 141085.

[6] ZHANG Wei-ran, LIAW P K, ZHANG Yong. Science and Technology in High-Entropy Alloys[J]. Science China Materials, 2018, 61(1): 2-22.

[7] 张世一, 王勇, 韩彬, 等. 激光熔覆多主元高熵合金涂层的研究进展[J]. 材料导报, 2017, 31(S1): 485-488.

ZHANG Shi-yi, WANG Yong, HAN Bin, et al. Progress in Laser Clad Multi-Principal-Element High Entropy Alloy Coatings[J]. Materials Reports, 2017, 31(S1): 485-488.

[8] LIU W H, YANG T, LIU C T. Precipitation Hardening in CoCrFeNi-Based High Entropy Alloys[J]. Materials Chemistry and Physics, 2018, 210: 2-11.

[9] SHABANI M, INDECK J, HAZELI K, et al. Effect of Strain Rate on the Tensile Behavior of CoCrFeNi and CoCrFeMnNi High-Entropy Alloys[J]. Journal of Materials Engineering and Performance, 2019, 28(7): 4348-4356.

[10] LIU Ying, XIE Yong-xin, CUI Shao-gang, et al. Effect of Mo Element on the Mechanical Properties and Tribological Responses of CoCrFeNiMoHigh-Entropy Alloys[J]. Metals, 2021, 11(3): 486.

[11] DING Lin, WANG Hong-xin. Microstructure and Wear Resistance of Laser Clad CoCrFeNiTiNbBHigh Entropy Alloy Coatings[J]. Journal of Thermal Spray Technology, 2021, 30(8): 2187-2196.

[12] GAO Shuo-hong, CAO Jia-jun, QIU Zhao-guo, et al. A Novel Wear-Resistant FeCoNiCrAl0.5Ti0.5Coating Fabricated by Laser Cladding Technology[J]. Materials Letters, 2022, 321: 132393.

[13] 李承泽, 尤俊华, 白鹤山, 等. 高熵合金的热处理综述[J]. 材料热处理学报, 2020, 41(5): 1-12.

LI Cheng-ze, YOU Jun-hua, BAI He-shan, et al. A Review of Heat Treatment of High Entropy Alloys[J]. Transactions of Materials and Heat Treatment, 2020, 41(5): 1-12.

[14] XIONG Jian-kun, WANG Da-yong, CAI Yang-chuan, et al. Effect of High-Temperature Heat Treatment on Microstructure and Properties of FeMnCrNiCo + 20 wt.%TiC High-Entropy Alloy Coating[J]. Applied Physics A, 2022, 128(4): 267.

[15] 王雷. CoCrFeNiW高熵合金组织与力学性能研究[D]. 哈尔滨: 哈尔滨工业大学, 2020: 32-35.

WANG Lei. Microstructure and Mechanical Properties of CoCrFeNiWHigh Entropy Alloys[D]. Harbin: Harbin Institute of Technology, 2020: 32-35.

[16] LIU Hao, GAO Wen-peng, LIU Jian, et al. Microstructure and Properties of CoCrFeNiTi High-Entropy Alloy Coating Fabricated by Laser Cladding[J]. Journal of Materials Engineering and Performance, 2020, 29(11): 7170-7178.

[17] ZHENG Hui-ting, CHEN Rui-run, QIN Gang, et al. Microstructure Evolution, Cu Segregation and Tensile Properties of CoCrFeNiCu High Entropy Alloy during Directional Solidification[J]. Journal of Materials Science and Technology, 2020, 38: 19-27.

[18] LUO Zhi-cong, WANG Hai-peng. Primary Dendrite Growth Kinetics and Rapid Solidification Mechanism of Highly Undercooled Ti-Al Alloys[J]. Journal of Materials Science and Technology, 2020, 40: 47-53.

[19] WANG Pei, WANG Ya-fei, CUI Fei, et al. Microstructural Evolution, Mechanical Properties and Corrosion Resistance of CoCrFeNiW0.5High Entropy Alloys with Various Annealing Heat Treatment[J]. Journal of Alloys and Compounds, 2022, 918: 165602.

[20] ZHANG Jian, LI Jin-guo, JIN Tao, et al. Effect of Mo Concentration on Creep Properties of a Single Crystal Nickel-Base Superalloy[J]. Materials Science and Engineering: A, 2010, 527(13/14): 3051-3056.

[21] LIU X G, WANG L, LOU L H, et al. Effect of Mo Addition on Microstructural Characteristics in a re- Containing Single Crystal Superalloy[J]. Journal of Materials Science and Technology, 2015, 31(2): 143-147.

[22] WANG Lei, WANG Liang, TANG Ying-chun, et al. Microstructure and Mechanical Properties of CoCrFeNiWHigh Entropy Alloys Reinforced by μ Phase Particles[J]. Journal of Alloys and Compounds, 2020, 843: 155997.

[23] NIU Zuo-zhe, XU Juan, WANG Tao, et al. Microstructure, Mechanical Properties and Corrosion Resistance of CoCrFeNiW(= 0, 0.2, 0.5) High Entropy Alloys[J]. Intermetallics, 2019, 112: 106550.

[24] 许启民, 张霄, 赵禹, 等. 退火对等离子熔覆FeCoCrNiAl高熵合金涂层组织与耐磨性的影响[J]. 表面技术, 2022, 51(3): 86-94.

XU Qi-min, ZHANG Xiao, ZHAO Yu, et al. Effect of Annealing on Microstructure and Abrasive Resistance of a Plasma Cladded FeCoCrNiAl High Entropy Alloy Coating[J]. Surface Technology, 2022, 51(3): 86-94.

[25] ZHANG Tong, LIU Hao, HAO Jing-bin, et al. Evaluation of Microhardness, Tribological Properties, and Corrosion Resistance of CrFeNiNbTi High-Entropy Alloy Coating Deposited by Laser Cladding[J]. Journal of Materials Engineering and Performance, 2021, 30(12): 9245-9255.

Effect of Annealing on Microstructure and Properties of Laser Cladding CoCrFeNiW0.6High Entropy Alloy Coating

1,1,2,1,2,1,1,1

(1. School of Mechanical Engineering, Tiangong University, Tianjin 300387, China; 2. Tianjin Key Laboratory of Advanced Mechatronics Equipment Technology, Tianjin 300387, China)

The work aims to further improve the properties of laser cladding CoCrFeNiW0.6high entropy alloy coating by annealing treatment.

RFL-C1000 fiber laser was used to prepare CoCrFeNiW0.6high entropy alloy coating on the surface of 45#steel. The high entropy alloy coating was annealed at different temperature by SXL-1200 tubular resistance furnace. The processing temperature was 600 ℃, 800 ℃ and 1 000 ℃, and the holding time was 2 h. D8 X-ray diffrotometer (XRD), GeminiSEM 500 thermal field emission scanning electron microscope (FSEM), X-ray energy spectrometer (EDS), HV1000Z microhardness tester, M-2000 friction and wear testing machine, etc. were adopted to analyze and test the microstructure, microhardness and friction and wear properties of the coating.

The CoCrFeNiW0.6high entropy alloy coating was composed of FCC phase and μ phase (Fe7W6), and no new phase was precipitated after annealing at different temperature. After annealing at 600 ℃ for 2 h, the increase of temperature provided energy for atomic diffusion, and the lattice structure defects were alleviated, so that the W atoms further diffused into the solid solution lattice, resulting in lattice distortion, increase of lattice constant and decrease of μ phase volume fraction and μ phase diffraction peak intensity. After annealing at 800 ℃ and 1 000 ℃ for 2 h, W atoms in the solid solution were precipitated as μ-phase compounds, the content of W element in the solid solution decreased, the lattice constant decreased, the volume fraction of μ-phase increased, and the intensity of μ-phase diffraction peak increased. After annealing at 800 ℃ and 1 000 ℃ for 2 h, the microstructure of the coating changed obviously. After annealing at 800 ℃ for 2 h, a large amount of μ phases were precipitated in the microstructure of the coating, and the annealing at 1 000 ℃ for 2 h caused the grain boundary to fracture and decompose, and a large amount of W-rich particles (μ phase) appeared in the grain interior and grain boundary. After annealing at 1 000 ℃ for 2 h, the cladding coating had the highest average microhardness of 475.68HV0.3, which was 45% higher than that of the cladding coating without annealing treatment. The hardness of the heat affected zone tended to be stable and was close to the hardness of the substrate after annealing. In the process of friction and wear, the shedding of μ-phase hard particles aggravated the micro-cutting effect of the grinding wheel on the cladding coating and affected the friction and wear properties of the coating. After annealing at 600 ℃ for 2 h, the average friction coefficient of the coating was the lowest, about 0.226, and the wear mass loss was the least. Compared with the coating without annealing treatment, the wear mass loss was reduced by 28%, and the friction and wear properties of the coating were the best. The increase of annealing temperature did not change the wear mechanism of the coating obviously. After annealing treatment, the furrow shape wear marks on the worn surface became shallower, and a lot of flake small debris appeared, which was dominated by abrasive wear. High temperature annealing can promote the formation of μ phase. After annealing, the hardness of CoCrFeNiW0.6high entropy alloy coating is significantly improved, and the friction and wear properties of the coating are improved. The strengthening mechanism is solid solution strengthening and second phase strengthening.

laser cladding; high entropy alloy; annealing; microstructure; microhardness;friction and wear properties

TG174.4

A

1001-3660(2023)01-0038-09

10.16490/j.cnki.issn.1001-3660.2023.01.004

2022–07–22;

2022–09–08

2022-07-22;

2022-09-08

马世忠(1996—),男,硕士生,主要研究方向为金属材料表面强化和增材制造技术。

MA Shi-zhong (1996-), Male, Postgraduate, Research focus: surface strengthening of metal materials and additive manufacturing technology.

孙荣禄(1964—),男,博士,教授,主要研究方向为金属材料表面强化和增材制造技术。

SUN Rong-lu (1964-), Male, Doctor, Professor, Research focus: surface strengthening of metal materials and additive manufacturing technology.

马世忠, 孙荣禄, 牛伟, 等.退火对激光熔覆CoCrFeNiW0.6高熵合金涂层组织与性能的影响[J]. 表面技术, 2023, 52(1): 38-46.

MA Shi-zhong, SUN Rong-lu, NIU Wei, et al. Effect of Annealing on Microstructure and Properties of Laser Cladding CoCrFeNiW0.6High Entropy Alloy Coating[J]. Surface Technology, 2023, 52(1): 38-46.

责任编辑:彭颋