三骨架减震衬套粘接性能的改进

何方科,胡余优,丁斌煊,李 剑

(建新赵氏科技有限公司,浙江 宁海 315600)

随着橡胶工业的不断发展,采用橡胶作为原材料的汽车零部件越来越多,为保障车辆行驶安全,对汽车零部件中橡胶与金属粘接性能的要求越来越高[1-2]。近些年对橡胶减震衬套粘接性能进行了大量的研究,现已取得了很好的质量控制效果[3-10]。但随着产品结构层出不穷,新的三骨架减震衬套[11]因中间套外壁橡胶比较薄,在橡胶剥离试验中粘接面附胶率较低。

本工作从粘合剂种类、硫化工艺和橡胶配方设计3方面入手对三骨架减震衬套(以下简称减震衬套)的粘接性能进行改进,以获得具有良好粘接性能的减震衬套产品。

1 实验

1.1 主要原材料

底涂粘合剂,牌号TH-P6,美国杜邦公司产品;牌号CH205,洛德化学(上海)有限公司产品。面 涂 粘 合 剂,牌 号TH-OSN-2,MEGUM538和THIXON-520,美国杜邦公司产品;牌号CH6411,CH6108和CH233X,洛德化学(上海)有限公司产品。

1.2 天然橡胶(NR)胶料配方

1#配方:NR(3#标准胶,下同) 100,炭黑N330 40,氧化锌 5,硬脂酸 2,芳烃油 5,防老剂4,石蜡 2,硫黄 2,促进剂 1,其他 5。

2#配方:NR 100,炭黑N550 48,氧化锌5,硬脂酸 2,芳烃油 7,防老剂 4,石蜡 2,硫黄 2,促进剂 1,其他 5。

3#配方:NR 100,快压出炭黑N550 30,炭黑N774 25,氧化锌 5 ,硬脂酸 2,芳烃油 8,防老剂 4,石蜡 2,硫黄 2,促进剂 1,其他 5。

1.3 主要设备和仪器

Sigma 100型注射成型硫化机,德国Desma公司产品;TY801-120型衬套压缩机,宁波天誉机械有限公司产品;GT-7001-LS30型万能材料试验机,高铁检测仪器(东莞)有限公司产品。

1.4 试样制备

1.4.1 骨架

减震衬套骨架由内芯、中间套、外套3部分组成,骨架是铝基材,结构如图1所示。

图1 骨架结构Fig.1 Skeleton structures

骨架表面处理工艺为:内芯、中间套、外套→预脱脂→抛丸→清洗→涂底胶→烘干→涂面胶→烘干→待硫化。

1.4.2 产品硫化

使用Sigma 100型注射成型硫化机进行减震衬套硫化,采用一出一模具。

1.4.3 产品缩径

使用缩径机将成型后的减震衬套直径从40 mm缩减到38 mm,缩径后的减震衬套存放24 h后进行压脱测试。

1.5 性能测试

采用ASTM D429《橡胶特性 与硬质基质的粘合性的标准试验方法》方法B——90°剥离测试采用粘合剂粘接的橡胶与硬质基材剥离粘接面的附胶率。

采用大众汽车标准PV 3378方法A进行减震衬套的粘接破坏测试。

2 结果与讨论

2.1 粘合剂种类的初步选择

根据产品图纸要求,将1#配方作为调试的主配方。橡胶剥离后铝基材粘接面的附胶率如表1所示,铝基材粘接面如图2所示。

表1 橡胶剥离后铝基材粘接面的附胶率Tab.1 Adhesion rates of bonding surfaces of aluminum substrate after rubber peeling %

图2 橡胶与铝基材剥离后的粘接面示意Fig.2 Bonding surfaces of aluminum substrate after rubber peeling

从表1和图2可见,对于3种粘合剂组合,与橡胶剥离后铝基材粘接面的附胶率均为100%,即3种粘合剂与橡胶匹配。结合成本,考虑粘合剂组合选用TH-P6+MEGUM538。

2.2 硫化工艺对减震衬套粘接性能的影响

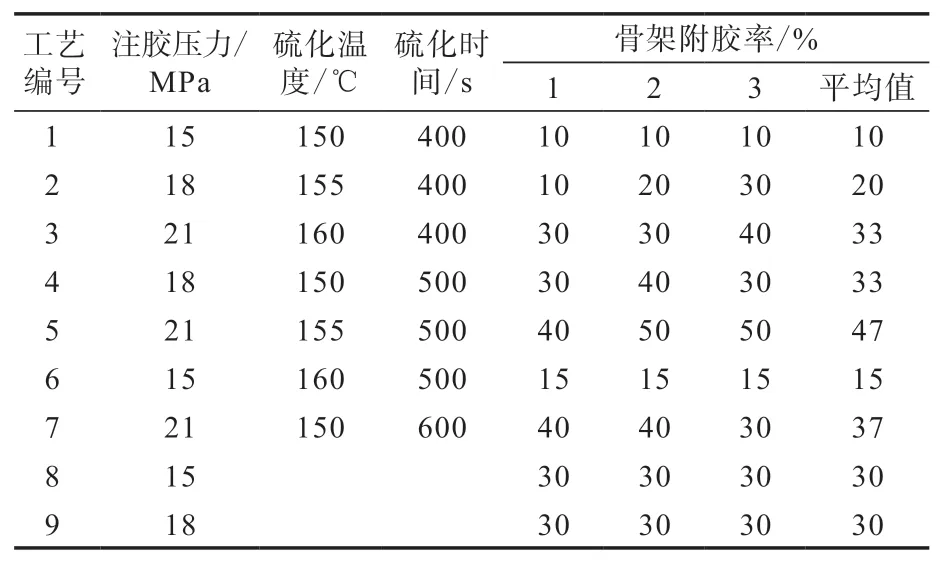

在橡胶与金属基材热硫化粘接过程中,硫化三要素——温度、时间、压力中任何一个要素选择不当都会造成橡胶与金属基材的粘接失效[12-14]。本工作选用TH-P6+MEGUM538粘合剂组合为研究对象,研究硫化三要素对减震衬套粘接性能的影响。因1#配方胶料在注胶压力15 MPa和硫化温度155 ℃下的t10为1.75 min,t90为4.83 min,因此选定注胶压力为15 MPa、硫化温度为155 ℃、硫化时间为500 s,再在此基础工艺上做上、下限验证,具体硫化工艺见表2,对表2数据的透视分析结果见图3,破坏后的产品见图4。

图3 硫化三要素对减震衬套粘接性能的影响Fig.3 Effect of three vulcanization elements on bonding properties of shock absorber bushings

图4 采用不同硫化工艺的减震衬套破坏后图片Fig.4 Pictures of damaged shock absorber bushings with different vulcanization processes

表2 硫化工艺对减震衬套粘接性能的影响Tab.2 Effect of vulcanization processes on bonding properties of shock absorber bushings

由表2及图3和4可见:大注胶压力和适当的硫化温度对粘接性能有利,但减震衬套的粘接性能仍然不能满足产品的技术要求;可以确定的是在注胶压力为21 MPa、硫化温度为155 ℃、硫化时间为500 s时,减震衬套骨架的附胶率最高。

2.3 胶料配方对减震衬套粘接性能的影响

通过调整硫化工艺不能解决减震衬套产品粘接性能差的问题,因此需要对胶料配方进行优化[15]。胶料配方对减震衬套骨架附胶率的影响如表3所示(采用工艺5)。

表3 胶料配方对减震衬套骨架附胶率的影响Tab.3 Effect of compound formulas on adhesion rates of shock absorber bushing frames %

从表3可以看出,采用含胶率低的3#配方胶料,减震衬套骨架的附胶率明显增大。

采用不同配方胶料的减震衬套破坏后的图片见图5。可以看出,在同等硫化条件下,通过降低胶料含胶率可以不同程度地改善减震衬套破坏后的表面。

图5 采用不同配方胶料的减震衬套破坏后图片Fig.5 Pictures of damaged shock absorption bushings with different formula compounds

胶料配方对减震衬套刚度性能和耐疲劳性能的影响如表4所示。

表4 胶料配方对减震衬套刚度性能和耐疲劳性能的影响Tab.4 Effect of compound formulas on stiffnesses and fatigue resistances of shock absorber bushings

从表4可以看出,2#和3#配方胶料的减震衬套疲劳后的位移损失大于20%,不满足产品需求。因此本研究采用1#配方胶料。

2.4 粘合剂对减震衬套粘接性能的影响

在先确定最佳硫化工艺、再确定优化胶料配方后,减震衬套的粘合性能还会随粘合剂的变化而变化。通常在减震衬套开发过程中会先锁定胶料配方和硫化工艺,然后选用合适的粘合剂与橡胶匹配。本研究采用1#配方胶料、硫化工艺5,粘合剂组合对减震衬套骨架附胶率的影响如表5所示。

表5 粘合剂组合对减震衬套骨架附胶率的影响Tab.5 Effect of adhesive combination on adhesion rates of shock absorber bushing frames %

由表5可见,采用TH-P6+TH-OSN-2粘合剂组合,减震衬套破坏后骨架的附胶率达100%,因此本研究粘合剂组合最终选用TH-P6+TH

OSN-2。

3 结论

在底涂粘合剂为TH-P6、面涂粘合剂为THOSN-2、采用1#配方胶料、注胶压力为21 MPa、硫化温度为155 ℃、硫化时间为500 s条件下,制得的减震衬套具有良好的粘接性能。