碳化硅/氟橡胶复合材料的制备与性能研究

侯 东,聂京凯,崔建业,樊 超,韩 钰,王 斌

(1.全球能源互联网研究院有限公司,北京 102209;2.国网浙江省电力有限公司 金华供电公司,浙江 金华 321001)

特高压输电线路具有输送容量大、距离长、效率高、损耗低等优势,实现了我国电力能源大范围的优化配置[1-2]。但近年来特高压输电技术在取得重大突破的同时变电设备噪声问题日渐严重,环保压力不可忽视。滤波电容器是换流站的主要噪声源之一[3-4],其噪声主要由滤波电容器内部元件在介质电极间电场力作用下引起的振动产生,滤波器电场噪声声压级可达105 dB(A)。由于滤波电容器数量多、装置尺寸大,其降噪治理难度相对较大。解决滤波电容器的噪声问题是换流站降噪的重点研究方向,目前主要采用隔声罩、阻尼减振器、阻尼隔声垫等方式进行降噪[5-11]。

橡胶材料具有特殊的粘弹性以及良好的阻尼降噪特性,可解决输变电设备的本体噪声问题,而电容器芯子处于绝缘液体苄基甲苯之中,因此橡胶材料不但要具有良好的阻尼性能,而且应具有良好的耐液体介质浸渍特性。氟橡胶(FKM)是侧链上连有氟原子的高分子材料,具有高C-F键键能,因其耐化学介质和热稳定性优异而被广泛应用[12-15],但FKM强度低、刚度可控性较差,在电力设备减振降噪中应用较少。碳化硅(SiC)具有优异的机械稳定性和化学稳定性,作为增强填料可提升橡胶材料的强度及热稳定性[16]。本工作研究SiC用量对FKM胶料的物理性能、阻尼性能、热稳定性及耐液体介质性能等的影响,为SiC/FKM复合材料在电容器减振降噪中的应用提供数据支持。

1 实验

1.1 主要原材料

FKM,牌号MLF2-13W,江苏梅兰化工有限公司产品;炭黑N990,郑州丰茂化工产品有限公司产品;SiC,微米级颗粒,江苏先丰纳米材料科技有限公司产品;偶联剂KH-560,北京市津同乐泰化工产品有限公司产品;氧化镁,河北镁神科技有限公司产品;氢氧化钙,青岛莱茵化学有限公司产品;双酚AF和促进剂BPP,辅锐实业(上海)有限公司产品。

1.2 试验配方

FKM 100,炭黑N990 2,改性SiC 变量(0,5,10,15,20,25),氧化镁 15,氢氧化钙1.5,双酚AF 2.5,促进剂BPP 2。

1.3 主要设备和仪器

XK-160型开放式炼胶机,上海橡胶机械一厂有限公司产品;XB-220A型天平、M-3000型无转子硫化仪和GT-GS-MB型邵氏硬度计,中国台湾高铁科技股份有限公司产品;XLB型平板硫化机,上海浦大液压机械制造有限公司产品;EUT4304型电子万能试验机,深圳三思检测技术有限公司产品;ZEISS EVO18型扫描电子显微镜(SEM),德国ZEISS公司产品;DMA8000型动态热机械分析(DMA)仪,美国PE公司产品;TGA/DSC-1型热重/差热同步分析仪,瑞士梅特勒-托利多公司产品;DHG-9030A型电鼓风烘箱,上海标承实验仪器有限公司产品。

1.4 试样制备

1.4.1 偶联剂KH560改性SiC

用无水乙醇对SiC颗粒表面进行清洗处理,除去其表面的有机杂质,洗净的SiC烘干备用;将一定量的偶联剂KH-560加入到无水乙醇中,混合均匀;将干燥好的SiC加入到偶联剂KH-560/无水乙醇混合液中,在搅拌机中将混合物混合均匀后放入烘箱烘干,得到改性SiC。

1.4.2 SiC/FKM复合材料

采用机械共混法制备SiC/FKM复合材料,混炼工艺为:FKM在开炼机上包辊塑炼,然后依次加入改性SiC、炭黑N990、氧化镁、氢氧化钙、双酚AF、促进剂BPP混炼均匀,下片,停放24 h,待用。一段硫化在平板硫化机上进行,硫化条件为170℃/10 MPa×30 min;二段硫化在电热鼓风干燥箱中进行,硫化条件为200 ℃×10 h。

1.5 测试分析

硫化特性按照GB/T 16584—1996进行测试;拉伸性能按照GB/T 528—2009进行测试,拉伸速率为500 mm·min-1;邵尔A型硬度按照GB/T 531.1—2008测试;动态力学性能测试采用拉伸模式,试样尺寸为40 mm×5 mm×2 mm,频率为125 Hz,升温速率为5 ℃·min-1,温度范围为-60~80℃,应变控制,应变幅值为0.05%,预紧力为0.01 N;热重(TG)分析采用氮气气氛,升温速率为10℃·min-1;耐液体介质性能按照GB/T 1690—2010进行测试。

2 结果与讨论

2.1 硫化特性

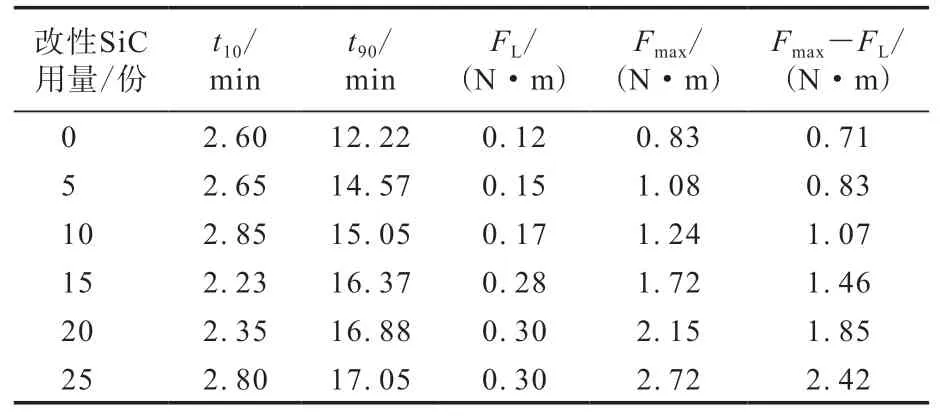

改性SiC用量对SiC/FKM复合材料硫化特性(200 ℃)的影响如表1所示。

表1 改性SiC用量对SiC/FKM复合材料硫化特性的影响Tab.1 Effect of modified SiC amounts on vulcanization characteristics of SiC/FKM composites

从表1可以看出:当改性SiC用量为0~10份时,SiC/FKM复合材料的焦烧时间较长,FL较小,表现出良好的充模流动性和加工稳定性;改性SiC用量超过15份时,复合材料的硫化速率减慢,FL和Fmax较大,交联密度提高。综合来看,改性SiC用量为15份时SiC/FKM复合材料的加工性能较好。

选取改性SiC用量为15份的SiC/FKM复合材料作为分析对象,研究190,195,200,205和210 ℃下SiC/FKM复合材料的硫化特性,结果如表2所示。

表2 不同温度下SiC/FKM复合材料的硫化特性Tab.2 Vulcanization characteristics of SiC/FKM composites under different temperatures

从表2可以看出:在190 ℃下SiC/FKM复合材料的硫化速率过慢且交联密度过小,会影响橡胶制品的生产效率和物理性能;在195 ℃下复合材料的FL较大,充模流动性不好,且交联密度较小;在205~210 ℃下复合材料的t10较短,硫化速率过快,容易出现焦烧和过硫现象。因此,改性SiC用量为15份时SiC/FKM复合材料的最佳硫化温度为

200 ℃。

2.2 物理性能

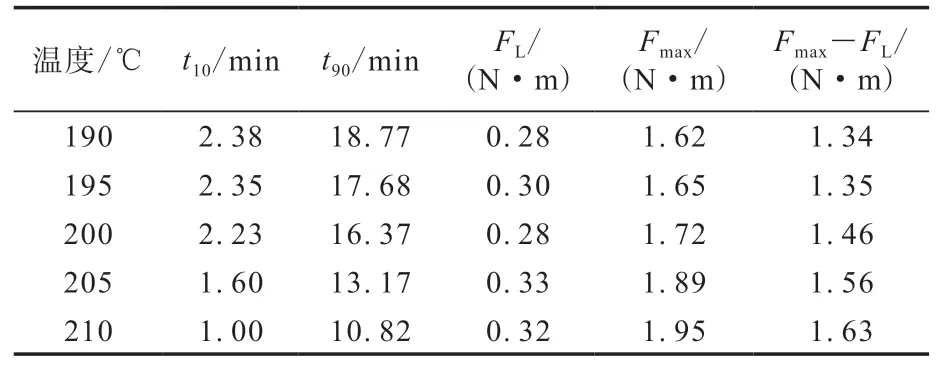

改性SiC用量对SiC/FKM复合材料拉伸性能的影响如图1所示。

图1 改性SiC用量对SiC/FKM复合材料拉伸性能的影响Fig.1 Effect of modified SiC amounts on tensile properties of SiC/FKM composites

从图1可以看出:随着改性SiC用量的增大,SiC/FKM复合材料的拉伸强度呈先提高后略有降低的趋势,拉断伸长率则逐渐下降;不含SiC的FKM胶料的拉伸强度为10.01 MPa,拉断伸长率为271%;当改性SiC用量为5份时,复合材料的拉伸强度提高到14.23 MPa,拉断伸长率为259%;当改性SiC用量为15份时,复合材料的拉伸强度提高到16.35 MPa,拉断伸长率下降至178%,说明改性SiC明显提高了复合材料的拉伸强度,同时也降低了复合材料的弹性。分析认为,SiC颗粒尺寸均匀、粒径适中、表面有很多活性点,其能够均匀地分散在FKM中并与FKM紧密结合,在复合材料受到外力作用时能够很好地吸收外界能量,达到增强的效果。但当改性SiC用量达到25份时,SiC/FKM复合材料的拉伸强度略有下降,说明SiC过量时在FKM中会产生团聚效应,导致复合材料在受到外力作用时不能很好地将外部冲击能量分散和传递出去,从而其强度降低。

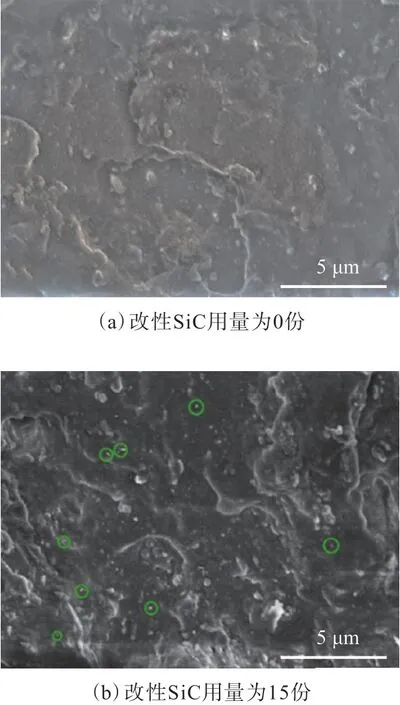

SiC/FKM复合材料拉伸断面的SEM照片如图2所示。

从图2可以看出,当改性SiC用量为15份时,改性SiC(绿色圆圈中的亮点)均匀地分散在FKM中,没有出现团聚现象。这是因为SiC具有密度小、硬度大、化学稳定性好、热导率大等优点,经过偶联剂KH560改性后SiC表面接枝了大量的有机基团,使SiC表面由亲水性转变成疏水性,改善了SiC在FKM中的分散性,增强了SiC与FKM之间的界面结合力。SiC/FKM复合材料优异的性能主要归因于SiC固有的特性及其在FKM中良好的分散以及SiC与FKM之间较强的界面相互作用。

图2 SiC/FKM复合材料拉伸断面的SEM照片Fig.2 SEM photoes of tensile sections of SiC/FKM composites

试验表明,改性SiC用量分别为0,5,10,15,20,25份时,SiC/FKM复合材料的邵尔A型硬度分别为67,72,76,86,91,95度,即随着改性SiC用量的增大,复合材料的邵尔A型硬度逐渐增大,当改性SiC用量为25份时,复合材料的邵尔A型硬度增大至95度,说明改性SiC可以有效提高复合材料的刚度和抗压性能,但是硬度过大会导致复合材料的弹性降低,不能通过有效的弹性形变抵抗外界冲击,从而降低阻尼减振效果。当改性SiC用量为15份时,SiC/FKM复合材料的邵尔A型硬度为86度,可同时保证复合材料足够的抗压性和良好的弹性,即复合材料的综合物理性能最好。

2.3 阻尼性能

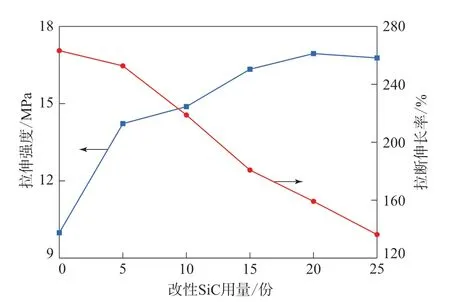

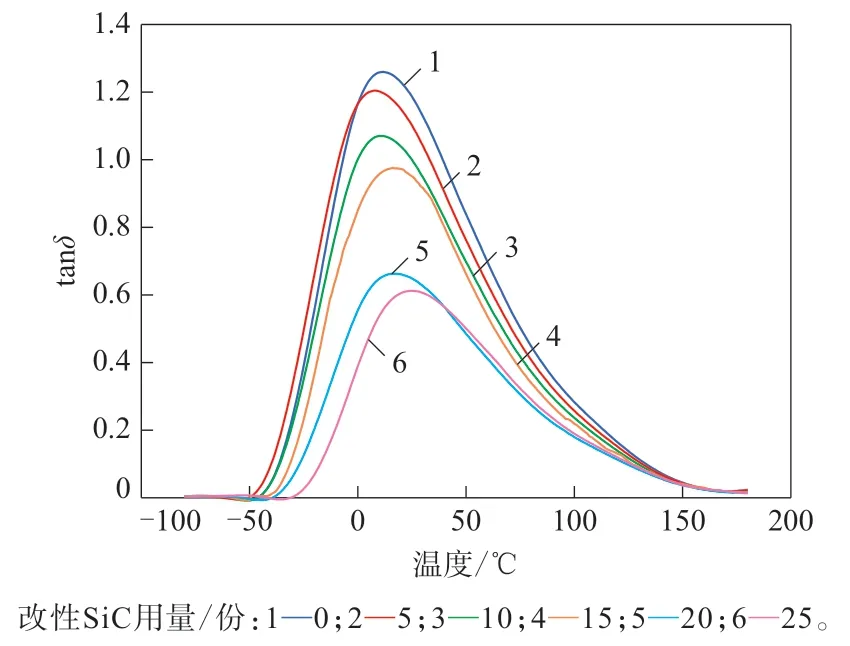

图3为不同改性SiC用量下SiC/FKM复合材料的损耗因子(tanδ)-温度曲线。

从图3可以看出:随着改性SiC用量的增大,SiC/FKM复合材料的tanδ峰值(tanδmax)呈现减小的趋势;不含SiC的FKM胶料的tanδmax为1.291;改性SiC用量为5份时,复合材料的tanδmax减小至1.198;值得注意的是,当改性SiC用量为15份时,复合材料保持了较大的tanδmax(0.973)及较宽的阻尼温域;当改性SiC用量达到20份时,复合材料的tanδmax大幅减小;当改性SiC用量达到25份时,复合材料的tanδmax仅为0.614,这主要是由于SiC颗粒的团聚限制了FKM分子链的运动能力,减小了分子间的摩擦损耗。

图3 SiC/FKM复合材料的tanδ-温度曲线Fig.3 tanδ-temperature curves of SiC/FKM composites

2.4 热稳定性

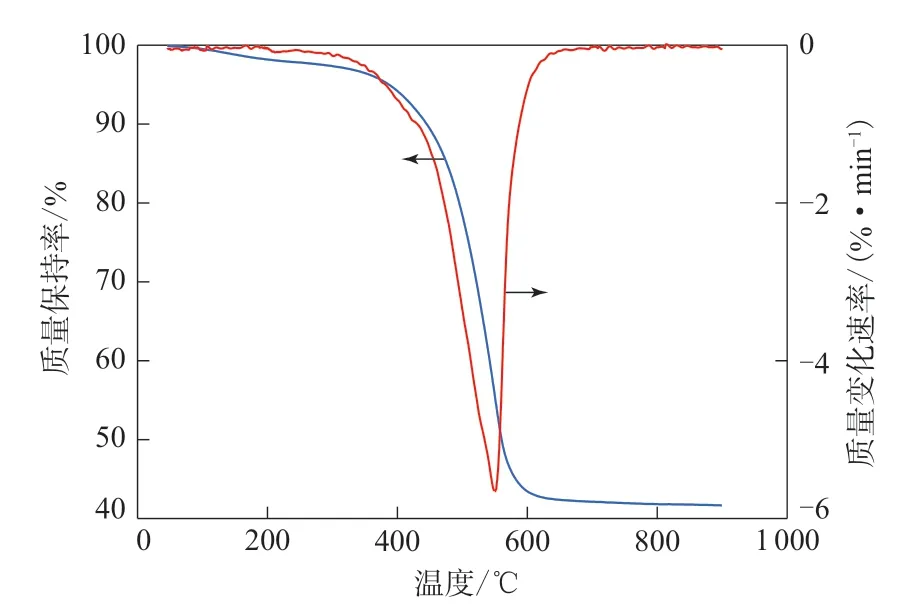

电容器减振阻尼橡胶材料的服役温度可达到80 ℃,提高橡胶阻尼材料在高温环境下的热稳定性具有重要意义。对改性SiC用量为15份的SiC/FKM复合材料进行TG分析,其TG和DTG(微商热重)曲线如图4所示。

图4 SiC/FKM复合材料的TG和DTG曲线Fig.4 TG and DTG curves of SiC/FKM composite

从图4可以看出,SiC/FKM复合材料在400 ℃以下都表现出良好的热稳定性,445 ℃时复合材料的质量损失率为10%,560 ℃时复合材料的质量损失率达到50%,549 ℃时复合材料的热降解反应速率最快,可见添加15份改性SiC对复合材料的热稳定性提高效果较为突出,可满足电容器使用工况对减振阻尼橡胶材料热稳定性的要求。

2.5 耐液体介质性能

在一定温度下,FKM制品在油类或其他化学介质中浸泡会发生溶胀现象,质量和体积会发生不同程度的变化。测量浸泡前后的质量变化率是评价橡胶制品耐液体介质性能的重要指标。为了考察改性SiC用量对SiC/FKM复合材料耐液体介质性能的影响,将试样浸泡在电容器绝缘介质苄基甲苯浸渍剂中,浸泡条件为80 ℃×168 h,测试试样浸泡前后的质量变化率。

试验表明,改性SiC用量分别为0,5,10,15,20,25份时,SiC/FKM复合材料的质量变化率分 别为2.23%,2.39%,2.48%,2.61%,2.96%,3.24%。由此可见,随着改性SiC用量的增大,复合材料浸泡后的质量变化率逐渐增大,但当改性SiC用量大于15份时,复合材料的质量变化率增幅明显增大,但其依旧保持良好的耐液体介质性能。这是因为FKM分子链中没有不饱和键,极性强的氟原子使其与非极性苄基甲苯不相容,从而使苄基甲苯难以进入FKM基体而产生溶胀作用。

3 结论

(1)当改性SiC用量为15份、二段硫化温度为200 ℃时,SiC/FKM复合材料的加工性能最佳。

(2)随着改性SiC用量的增大,SiC/FKM复合材料的硬度增大,拉断伸长率降低,阻尼性能和耐液体介质性能降低,拉伸强度呈先提高后略降低的趋势,当改性SiC用量超过15份时,复合材料的拉伸强度提升缓慢直至降低。

(3)当改性SiC用量为15份时,SiC/FKM复合材料的性能较优异,邵尔A型硬度为86度,拉伸强度为16.35 MPa,拉断伸长率为178%,tanδmax为0.973,同时具有良好的热稳定性和耐液体介质性能。