新能源双芯屏蔽环线束设备的研发与测试

左二兵

(鹤壁职业技术学院,河南 鹤壁 458000)

汽车电动化趋势下,新能源线束市场需求提升。车内的高压线束主要是对车辆提供高压强电供电作用,比如动力电池高压线束、电机控制器线束、快充和慢充线束等,此类线束在汽车中属于高安全件,具有高电压、高电流、大线径导线等特点。针对新能源双芯屏蔽环线束,研发设计出一款自动分线、自动识别(红黑线)、自动剥皮、自动压接等一体化加工设备,减少线束厂人工手动作业劳动强度,提升新能源线束整体质量,完成自动化生产。

1 设备的整体工艺路线和关键结构设计

1.1 设备的工艺路线

开发此类设备主要解决以下工艺:首先将已剥剪绝缘层和屏蔽环的线束按照预先设定的长度作为此设备最初的工序,然后手动将线束插入到定位分线器中,此分线器包含颜色传感器可避免人工手动插入分线器时造成的插错现象,接着定位传感器收到准备完成信号,触发双杠杆抓手定位线束,接着直线水平机构移动线束进入切刀机构位置,上、下刀片同时动作完成“零切”和剥皮,最后直线水平机构再将线束移动至压接机位置,红线和黑线依次完成压接,完成全部工艺动作,线束样品如图1所示。

图1 新能源双芯屏蔽环线束

1.2 设备的关键结构设计

1.分线定位机构

组成:②颜色传感器;④进线导向块;⑥触发片;⑧触发传感器;⑨分线角度块等。

功能:进线导向块主要是用来方便人工手动送线时顺畅、快捷,减轻劳动者对线插孔的强度;分线角度块是用来确保新能源双芯线束正确分开,并保持在预定的位置,方便后续在切刀位置进行剥皮和切断;进线导向块上的颜色传感器是用来保证双芯线进线时无差错,具备纠错功能;触发传感器组件是靠双芯线的定位件通过弹簧的作用,使触发件产生一个偏位移,带给后面的金属传感器一个信号,这样就实现了定位触发功能,如图2所示。

2.废料切断机构

组成:①滑台气缸组件;③废料切断刀;⑤刀架;⑦收料箱等。

功能:废料切断机构是指在新能源双芯线压接出现不良时,切断刀直接将其头部压接的不良端子切断,避免将非合格件流入下一道工序。主要包含一组上、下切刀,上、下刀架,滑台气缸和收料箱等,如图2所示。

图2 分线定位机构和废料切断机构

3.杠杆双抓线机构

组成:①定杆;②动杆;③旋转固定块;④浮动导轨;⑤杠杆气缸等。

功能:定位双芯线束的空间位置,在芯线的剥皮和切断过程中需要始终保持其整体固定。利用气缸上升,压缩动杆间的弹簧,使动杆转动至定杆从而压紧线束。考虑到在压接的过程中,线束有一段下压过程,需要浮动。因此,在设计此机构时,增加一个导轨和浮动弹簧,保证压接时线束与端子同步浮动。

4.平移机构

组成:⑥辅助导轨;⑦固定支撑板;⑧连接板;⑨单轴机器人等。

功能:平移机构是用来转移线束位置的,在线束的整体运动路线中,需要通过平移机构运动至废料切断位置、剥皮位置、压接位置等。主要包含单轴机器人、导轨、底板等,单轴机器人是动力源,是保证平移位置一致性的核心零件,导轨是辅助单轴机器人运动的,在平移过程中可减轻单轴机器人轨道的径向载荷如图3所示。

图3 杠杆双抓线机构和平移机构

5.切刀机构

组成:①收料箱;②刀架;③电动滑台;④上支撑板;⑤滚珠丝杆;⑥联轴器;⑦伺服电机;⑧感应片;⑨光电传感器等。

功能:切刀机构负责双芯线的剥皮和切断,主要包含上、下切刀,上、下刀架,电动滑台,线性模组和收料箱等。考虑到双芯线剥皮的精度和后期维护管理,摒弃常见的气动滑台而采用电动滑台来驱动上、下刀片进行剥皮和切断。底部的线性模组是用来实现剥皮前后运动的,采用的是高精度的伺服电机通过中间联轴器驱动滚珠丝杆组块,在剥皮长度的调整上实现mm级别的可控,如图4所示。

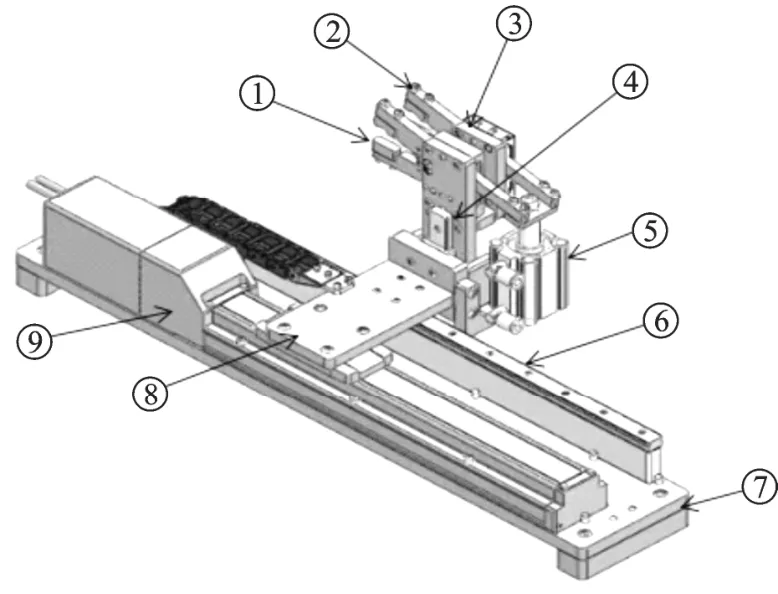

1.3 设备的整体结构

设备整体采用的是开放式结构,主要是方便后续现场的管理和维护,各组件之间运动配合精准,动作流畅,人工操作便捷,如图5所示。

图4 切刀机构

图5 整机实体图

2 压接设备及加工产品测试

2.1 压接机CMK

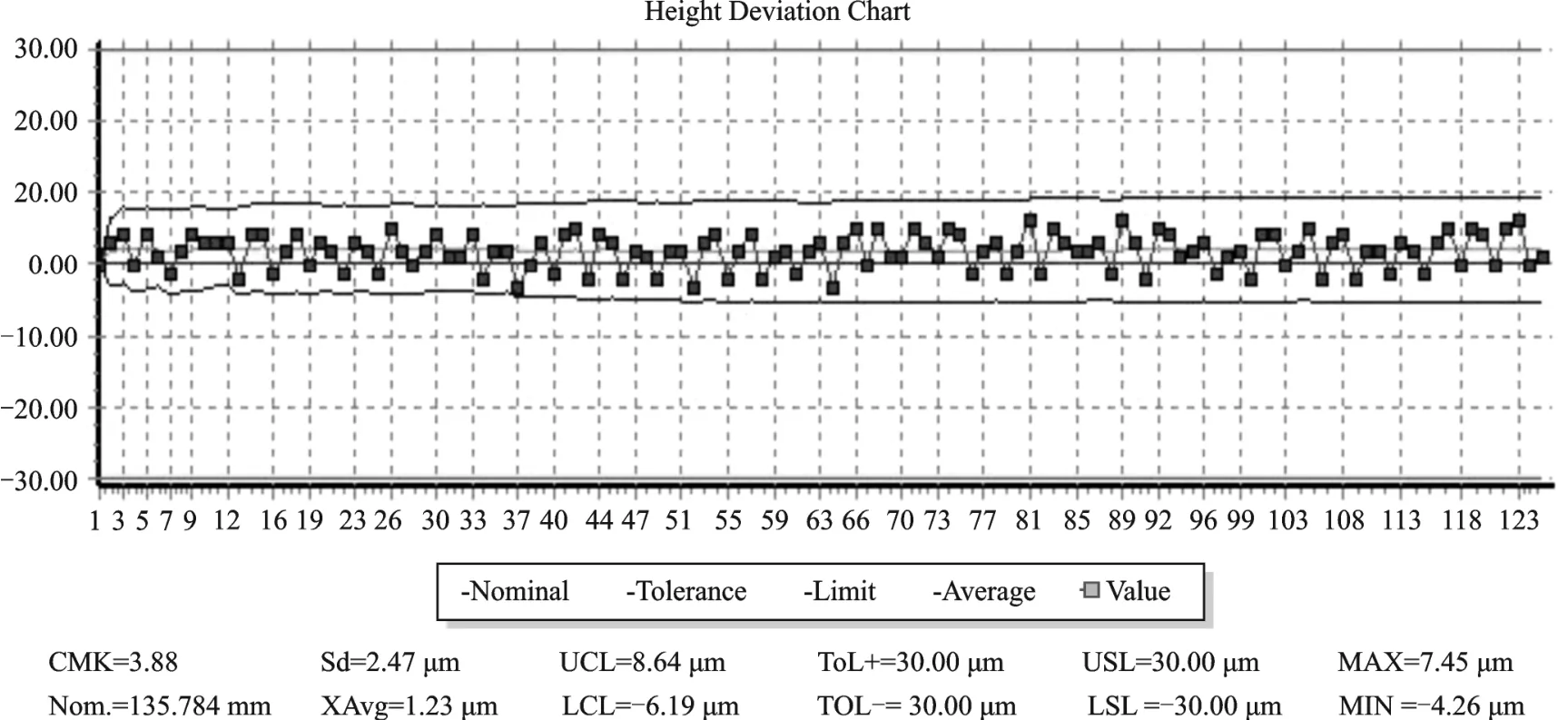

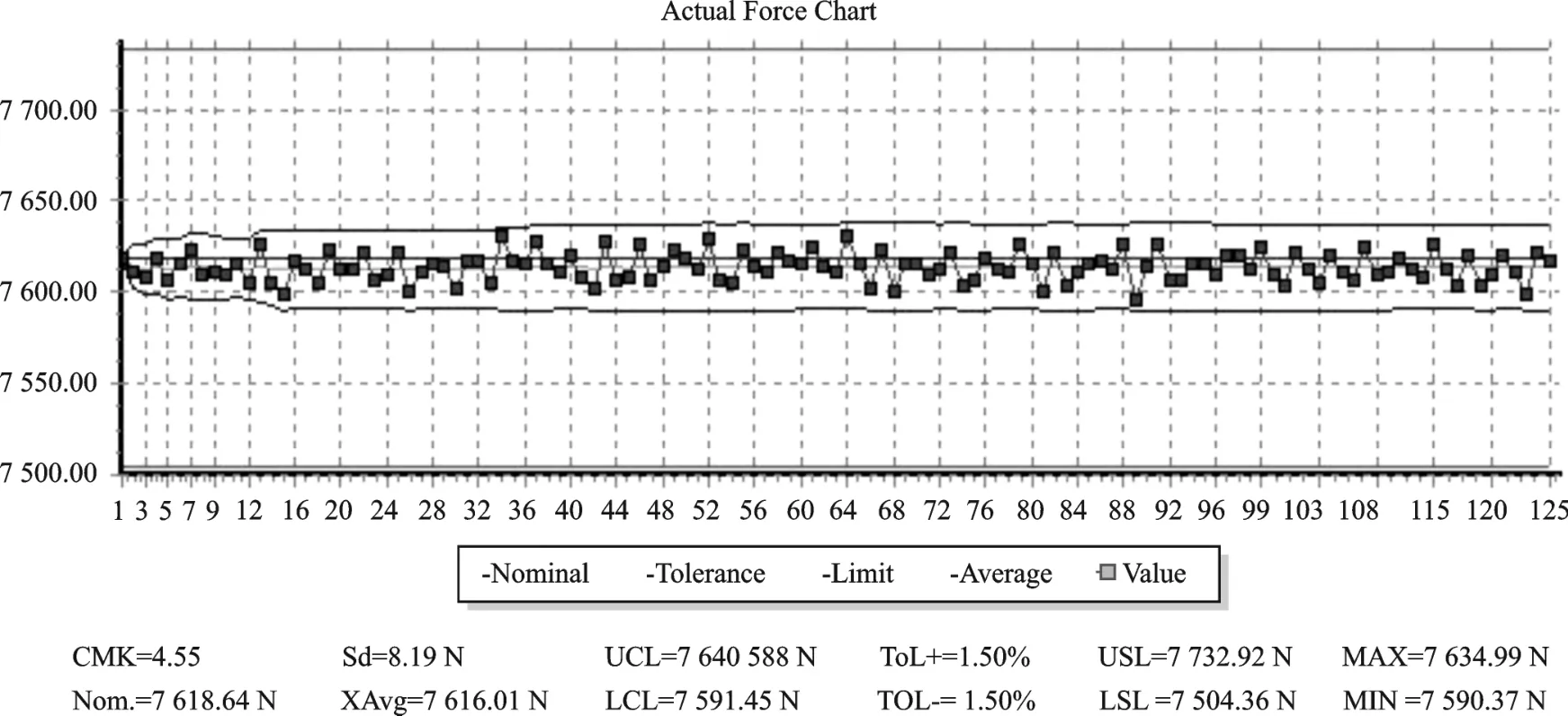

压接机是压接端子最直接的驱动机构,双芯线端子压接稳定性的前提是保证压接机的稳定性。采用国内知名企业海昌制造的4T压接机,通过使用MJBJ-199-00封闭高度调整仪进行测量,对压接机的高度进行统一的校准,其内含的预载荷可消除机械间隙,精度可达到0.01 mm,临界机器能力指数(Machine Capability Index, CMK)测量结果如图6和图7所示。

图6 压接高度CMK测量

图7 压接机冲压力CMK

通过数据分析可知,压接机的压接高度CMK= 3.88(CMK≥2.33),远大于企业标准2.33,正常高度135.784 mm,最大误差7.45 μm,最小误差-4.26 μm。

压接机冲压力CMK=4.55,平均压力7 618.64 N,最大压力7 634.99 N,最小压力7 590.37 N,幅度1.5%,满足压接要求。

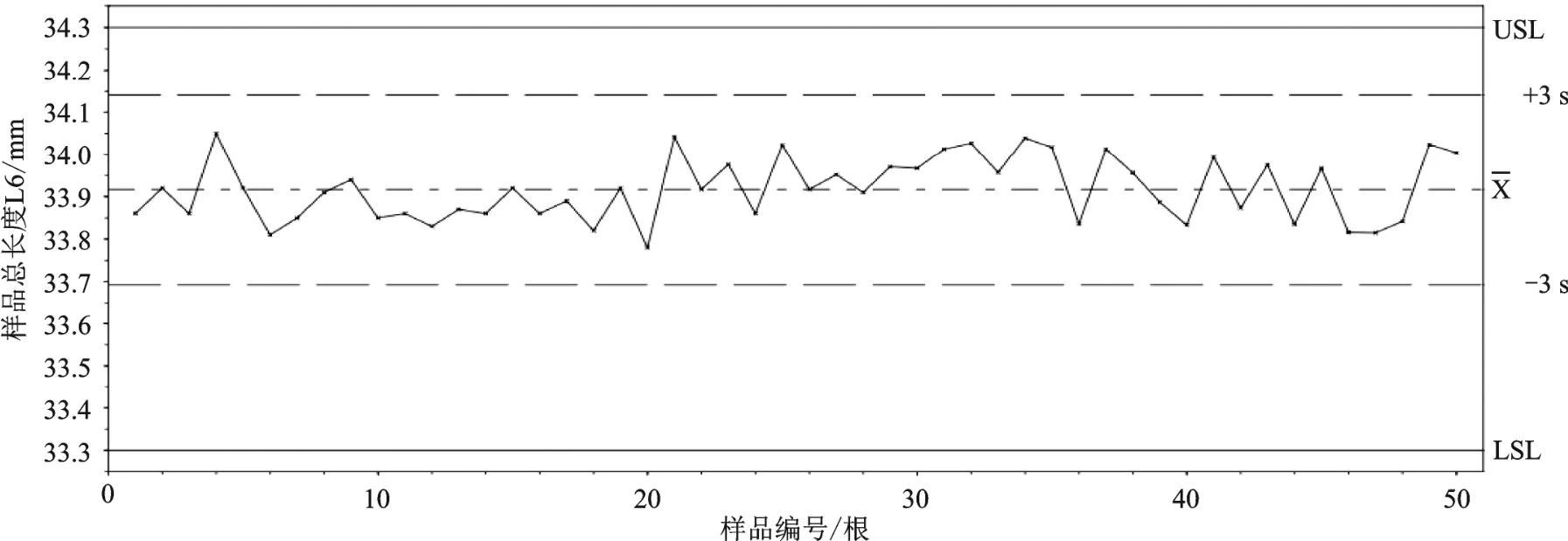

2.2 总长度测试

屏蔽环最外端处到端子最前端尺寸是此类新能源双芯线后续工艺的安装尺寸,偏差过大或过小都将严重影响产品的最终质量。将在设备上加工完成的产品进行多批次采样,取样50根双芯线束,通过细致的测绘,取得如图8所示数据,平均长度33.8 mm,最大长度34.3 mm,最小长度33.6 mm,CMK=2.23。

图8 总长度测试结果

图9 压接后线束外观尺寸要求

根据产品的工艺要求和后续端子插接规范,如图9所示,此处长度取值L6±0.5,L6为产品的预定参数34 mm,综合测量数据可发现,线束总长度的中间值是33.9 mm,偏离理想值0.1 mm,但长度公差范围是±0.5 mm,因此可满足现场工艺需求。

2.3 压接端子剖面分析

端子的剖面分析是检验压接质量最直观、最有效的方式。将新能源双芯屏蔽环线束的压接端子进行切断、研磨抛光、剖面清洗,然后将其放入端子分析仪中进行图像调节、关键尺寸测量和生成报告数据等步骤,得出图10和图11剖面图。

根据端子分析仪测量得出黑线的压接高度Hc1=2.28 mm,压缩面积S1=2.82 mm2,压缩比达到70.5%;红线的压接高度Hc2=2.29 mm,压缩面积S2=2.80 mm2,压缩比达到70%。参考汽车线束厂工艺规范,黑线和红线均满足正常使用要求。

图10 黑线剖面分析

图12 拉力实验结果

2.4 线束拉拔力测试

线束拉拔力测试属于破坏性实验,检测的是线束与端子之间的附着力。此次实验采用的是海昌公司的产品HBQ-064拉力试验机,随机取样50根,拉力结果如图12 所示,最大拉拔力376 N,最小拉拔力325 N,CMK达到2.05,均值350 N,数值图像满足正态分布;常规线束4 mm2拉拔力要求值为265 N,因此,拉拔力满足生产工艺要求。

3 结论

研发设计了一款针对新能源双芯屏蔽环线束的加工设备,从其压接能力和产品加工后的样品均进行严格测试:压接机CMK检测—压接高度和冲压力稳定性;线束压接后总长度测量;端子剖面分析;线束与端子拉拔力测试;对四个检测项目进行数据分析,结果显示:压接高度CMK=3.88,压接冲压力CMK=4.55,压接后总长度CMK= 2.23,黑线和红线的压接高度分别是2.28 mm和2.29 mm,压缩比分别是70.5%和70%,拉拔力CMK=2.05;与厂家企业标准核对,均满足线束厂工艺要求。新能源双芯屏蔽环线束设备的批量生产,为国内外新能源汽车的迅速发展提供必要的装备支撑。