板结构Lamb 波全波场聚焦损伤成像方法

邢 娇 ,李爱虎 ,彭 聪

(长安大学工程机械系,陕西 西安 710064)

0 引言

铝板是工业装备重要的组成部分,广泛应用于航空航天、机械制造、交通运输等领域[1]。工业装备产品的未来呈现大型化、高速化、智能化、环保化的趋势,对产品安全性与可靠性提出了更高要求。因此,对铝板开展结构健康监测具有非常重要的工程意义。

基于Lamb 波的结构损伤检测技术是通过捕捉结构损伤引起的导波信号变化对结构的损伤状况进行评估,具有检测效率高、检测范围大以及对多种损伤敏感等优点,其是当前主动结构健康监测领域的研究热点。目前,常用的延时叠加、概率重构等Lamb 波损伤检测方法大多需要预先获取健康状态下的响应信号作为基准信号,再与损伤信号作差来实现损伤检测。但在实际检测中,基准信号往往受环境及人员操作等因素的影响,造成无法精准地获取理想的基准信号[2]。因此,在实际应用中采用基准信号的Lamb 波损伤检测方法受到了极大的限制。

常规相控阵方法通过控制激励阵元的延迟时间实现动态聚焦,但常规相控阵聚焦需要采用多通道同步硬件系统,精确控制各激励阵元的激励延迟时间,同步激励多个传感器阵元才能对超声波束进行精确的相位控制。全波场聚焦方法(Total Focusing Method, TFM)采用单点激励、多点接收模式进行信号采集,通过后处理的方式实现全矩阵信号的动态虚拟聚焦。此外,TFM 可解决常规相控阵硬件系统不易实现的问题,其可以优化缺陷的定位,且成像分辨率更高[3]。

Lamb 波存在着频散和多模态效应,导致传感器采集到的响应信号波包变宽、幅值降低、相互混叠,无法利用常规相控阵方法控制激励延迟时间以实现动态聚焦。TFM 针对非频散体波提出,可以检测结构厚度方向的损伤缺陷,直接采用TFM 成像会导致定位不准、分辨率不高。因此,本研究将Lamb 波结构损伤检测技术与TFM 优点相结合,提出适用于板结构的Lamb波全波场聚焦损伤成像方法。

本研究的工作安排如下:首先,介绍Lamb 波频散特性与TFM 原理;其次,提出反向传播补偿方法,对Lamb 波频散效应进行补偿,消除频散效应带来的相位偏差,实现任意位置的动态聚焦,提高损伤定位精度与成像分辨率;最后,进行数值仿真,验证本研究提出的方法的可行性。

1 TFM与Lamb波频散特性

1.1 TFM

TFM 是根据传感器与某一聚焦点之间的距离计算相应的时间延迟,然后根据具有不同延迟时间的所有采集信号在该聚焦点处幅值叠加以获得成像结果的后处理方法[4]。TFM 依赖于采集到的全矩阵数据,即N个传感器依次激发,当其中一个传感器被激励时,所有传感器都接收回波信号并储存,最终得到一个N×N的数据矩阵。全波场聚焦成像原理图,如图1所示。

图1 全波场聚焦成像原理图

按照图示建立坐标系,计算导波从激励传感器i传播到聚焦点P(x,y),再到接收传感器j之间的飞行时间[4]:

式中,c为波速;xi为激励传感器的横坐标;xj为接收传感器的横坐标。

通过飞行时间tij从全矩阵数据中提取对应时刻的幅值,将各信号进行叠加,最终获得聚焦点P处的幅值为[5]:

式中,N为传感器个数;uij为传感器i激励、传感器j接收的响应信号中聚焦点P(x,y)处的幅值信息。

1.2 Lamb波频散特性

在任意的激励信号s(t)下,板结构任意位置x处接收的响应信号为[6]:

式中,t为传播时间;ω为角频率;S(ω)为激励信号s(t)的频域形式;j为虚数单位;k(ω)为与ω相关的波数;α为由扩散衰减引起的幅值补偿系数,其值为α=1/

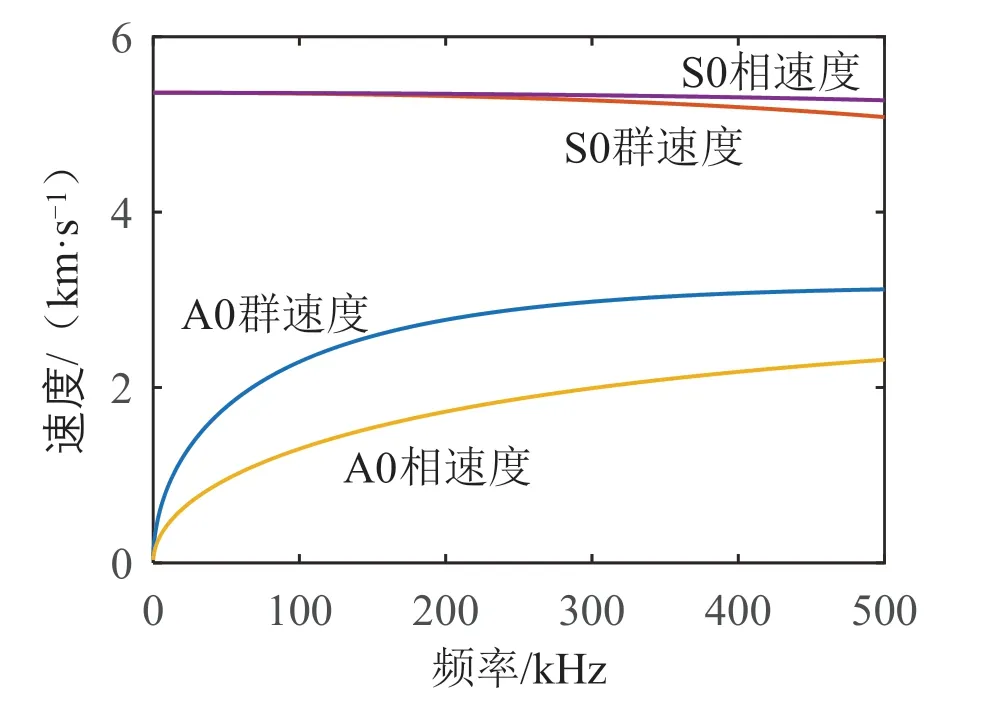

从式(3)中可以看出,接收响应信号是对激励信号s(t)施加了一个相位移位量e-jk(ω)x的影响,而在该相位移位量中波数k(ω)与频率ω是非线性关系,即频率不同,相位移位量不同。因此,Lamb 波传播的相速度与群速度不同,使得响应信号随着传播距离L和传播时间t的增大,波包宽度变宽、幅值降低,产生频散效应[7]。厚度为2 mm 的6061铝板的频散曲线图,如图2所示。

图2 厚度为2 mm的6061铝板频散曲线图

2 Lamb波全波场聚焦损伤成像方法

TFM 是针对非频散的体波提出的,因此不需要考虑频散特性。但随着传播时间和距离的变化,Lamb 波会出现波包弥散、幅值降低的现象,导致波包相互混叠,影响时域分辨率及成像效果,并可能使TFM 在基于Lamb 波的结构损伤检测中不再有效。因此,研究板类损伤识别时,需在TFM 基础上将Lamb波的频散特性考虑进去。

为解决这一问题,提出Lamb 波全波场聚焦损伤成像方法,对Lamb 波进行反向传播补偿以消除频散效应,校正相位偏差,实现任意位置的动态聚焦,并最终实现对损伤的精确定位。对于任意的损伤,每条路径中从激励传感器到损伤的距离L是固定的,激励信号到达损伤时,将产生e-jk(ω)L的正频散效应。假设聚焦点P为损伤点,激励传感器到该点距离为:

将响应信号反向传播Li进行频散补偿,校正相位偏差,反向传播补偿后的响应信号为[8]:

式中,β为幅值衰减补偿系数,β=

若点P是损伤点,即L-Li=0,频散效应被完全补偿,波包宽度最窄、幅值最高;否则,L-Li>0,波包欠补偿,还存在正频散效应;L-Li<0,波包过补偿,又出现负频散效应。欠补偿与过补偿均存在频散效应,且波包幅值未达到最大。不同情况响应信号波形如图3所示。

图3 不同情况响应信号波形

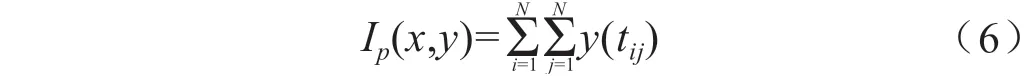

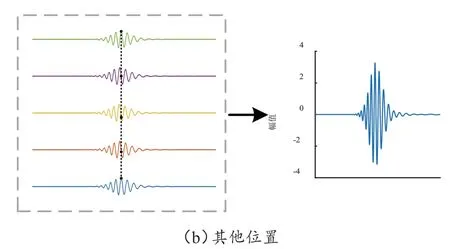

频散补偿后进行Lamb 波全波场聚焦。若聚焦点P为损伤点,频散完全补偿后,波阵面因同相叠加,响应信号幅值最大;而在其他位置响应信号由于欠补偿或过补偿导致波阵面因异相叠加而减弱[9-10],甚至抵消,如图4所示。Lamb波全波场聚焦成像幅值为:

图4 Lamb波全波场聚焦

3 数值仿真

3.1 仿真模型

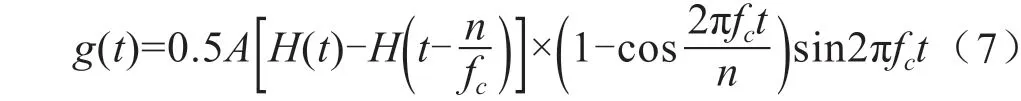

建立400 mm×400 mm×2 mm的铝板仿真模型,材料参数为杨氏模量E=68.9 GPa,密度ρ=2 690 kg/m3,泊松比v=0.33。线性阵列中传感器个数为9,传感器直径为8 mm,中心间距为10 mm,传感器从左到右依次标号1~9,以传感器阵列中心位置为原点,所在直线为x轴,传感器标号由小到大的方向为正方向,建立坐标系。对检测区域进行网格划分,取网格尺寸为2 mm,激励信号采用中心频率200 kHz,幅值为±1 V,5个波峰的正弦调制信号g(t)表达式为:

式中,A为幅值;H(t)表示Heaviside 阶跃函数;n为波峰数目;fc为中心频率。

3.2 成像分析

模拟多损伤的中心位置为D1(0 mm,250 mm)、D2(-100 mm,150 mm)损伤,进行多损伤成像仿真,多损伤成像结果如图5 所示。图中,白色圆圈表示传感器,黑色圆圈标记的是损伤实际位置,白色打叉标记的是识别损伤位置。

图5 仿真中多损伤成像图

由图5 可知,两种方法均能识别出多损伤。对比TFM 损伤成像面积,Lamb 波全波场聚焦损伤成像方法识别的损伤面积更小,分辨率更高。具体的损伤识别结果,如表1所示。

表1 仿真中多损伤成像结果对比 单位:mm

由表1 可知,对于损伤D1,利用TFM 和Lamb 波全波场聚焦损伤成像方法识别的损伤位置误差分别为2.0 mm 和0 mm;对于损伤D2,利用TFM 和Lamb波全波场聚焦损伤成像方法识别的损伤位置误差分别为87.7 mm和0 mm。这表明在多损伤识别中Lamb波全波场聚焦损伤成像方法实现了高精度定位。

综上可知,对于多损伤成像,Lamb 波全波场聚焦损伤成像方法较TFM 有更高的定位精度及分辨率。

4 结论

1)TFM 与Lamb 波全波场聚焦损伤成像方法都能够实现对铝板的损伤检测,但Lamb 波全波场聚焦损伤成像方法能对Lamb 波的频散效应进行补偿,校正相位偏差,Lamb 波响应实现了任意位置的动态聚焦,因而可以实现对损伤的精确定位及高分辨率。

2)Lamb 波全波场聚焦损伤成像方法是一种后处理算法,计算效率、精度与聚焦点密集程度有关,聚焦点的密集程度越高,计算精度越高,计算时间越长。因此,在后续研究中可以根据此结论进行计算效率优化方面的工作。