Sn-Ni复合润滑剂填充钨钢微凹痕表面的摩擦学性能*

张飞志 刘贯军 杨 慷

(1.河南科技学院机电学院 河南新乡 453000;2.安阳工学院机械工程学院 河南安阳 455000)

钨钢因具有高强度、高韧性与优异的力学性能,已被广泛应用于机械、航天航空和汽车关键零部件制造,钨钢的摩擦磨损行为直接影响航空发动机等动力设备的使用精度和服役寿命[1-5]。因此,改善钨钢的摩擦磨损性能对提高其工业应用设备的可靠性具有重要的科学意义与工程应用价值。

为解决工程材料摩擦磨损问题,研究人员做了大量工作,取得了一系列的研究成果。ELSHEIKH等[6]利用火花等离子体烧结制备了钢+10%SnS+10%ZnO(质量比)复合材料,证明SnS和ZnO的协同作用以及在光滑摩擦界面上形成的氧化物、辉钼矿和碳酸盐能够有效增强复合材料的摩擦磨损性能。葛泉江等[7]利用球盘式摩擦试验机研究了钢以及钢表面沉积 TiN涂层相对于镀银轴承保持架的摩擦学特性。结果表明,在高滑动速度和接触应力测试条件下,钢表面易被硬质碳化物颗粒划伤,导致磨损加剧;TiN 涂层对钢具有良好的保护作用,能够使其摩擦因数明显降低,且能有效地阻止钢中碳化物的脱落,对减少表面磨损是有利的。LU等[8]在Ni3Al金属基体上设计复合结构并填充固体润滑剂,摩擦试验结果表明,所制备的微结构与固体润滑剂的协同作用使Ni3Al金属基体的摩擦学性能得到显著提高。2020年LIU等[9]对基体界面结构进行设计,采用激光熔覆的方法制备了表面微孔,并向微孔中填充Sn-Ag-Cu润滑剂。摩擦试验结果表明,相比基体材料,所制备的固体自润滑复合材料在25~450 ℃温度下的摩擦因数和磨损率分别降低了33.50%和54.81%。这主要是归因于复合材料表面微孔中的Sn-Ag-Cu能够动态沉淀到磨损表面,从而达到优异的润滑效果。HUANG等[10]设计了正六边形微结构并将其应用于钢表面,同时将润滑剂SnAgCu-TiC 填充于表面微结构。摩擦测试结果表明,与纯钢相比,具有微结构并被润滑剂填充的样品实现了低的摩擦与磨损。

Sn是一种软的金属固体润滑剂,具有良好的延展性、塑性流动能力和低熔点,摩擦时剪切应力小,润滑效果好,能使基体获得优异的减摩性能[11-13]。Ni是一种硬质合金材料,能够提高基体力学性能,使基体抗磨性能得到显著改善[14-16]。如果将Sn与Ni复合成一种Sn-Ni复合润滑剂,利用Sn的减摩效应与Ni的抗磨能力,有可能实现优异的减摩抗磨性能。但目前如何将Sn与Ni复合成一种Sn-Ni复合润滑剂,以及其在微结构表面的协同作用研究鲜有报道。本文作者采用激光打标在钨钢表面制备微凹痕结构,并通过高温熔渗在微结构上填充Sn-Ni复合润滑剂;利用摩擦测试的方法分析不同载荷-频率下Sn-Ni/W的摩擦学行为,对钨钢材料在低载高频下的工业应用具有一定的参考价值。

1 试验部分

1.1 材料制备

钨钢主要由W、Fe、C、P、S、Si、Mn、Cu、As、Bi、Pb、Sb、Sn元素组成,对应元素质量分数分别为84.00%、14.75%、0.10%、0.03%、0.06%、0.50%、0.25%、0.10%、0.06%、0.05%、0.05%、0.05%。对钨钢基体样品进行抛光打磨,获得光滑平整钨钢表面,为在钨钢表面制备微凹痕织构提供了有利条件。

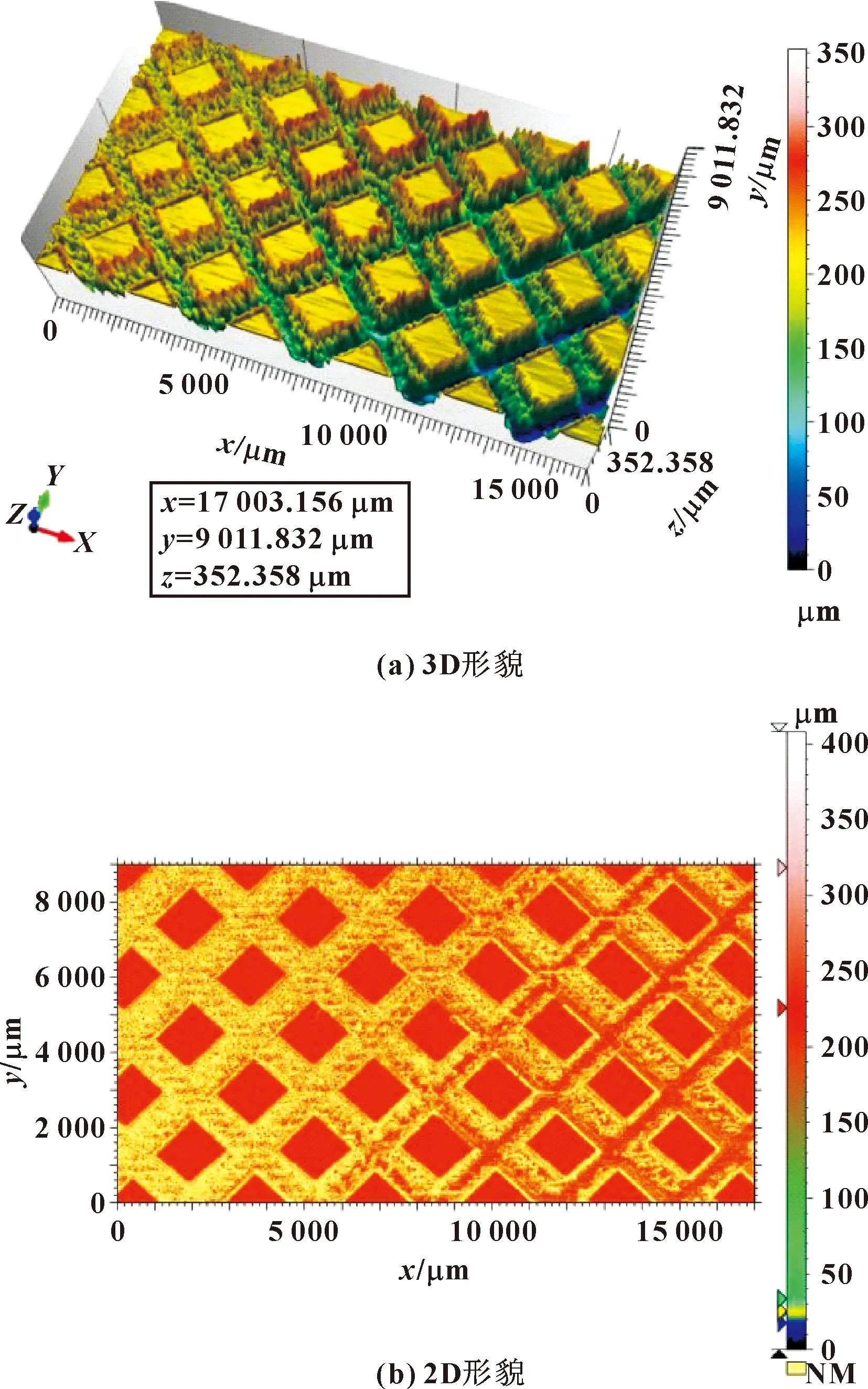

采用型号CT-MF30激光打标设备在光滑平整钨钢表面制备槽宽约1.0 mm、槽深约0.6 mm、槽间距约1.5 mm的微凹痕结构。制备参数为激光波长1 064 nm、速度400 mm/s、功率90%、频率30 kHz,开光延时为0、关光延时为300 μs、结束延时为200 μs、拐角延时为100 μs。图1所示为钨钢表面微凹痕结构典型3D/2D形貌。可以看出,制备的微凹痕结构在钨钢表面几何结构规则、分布均匀,尺寸误差小。

图1 钨钢基体表面微凹痕结构的典型3D/2D形貌

利用型号SFM319012G台式高速振动混料机对高纯Sn粉和高纯Ni粉混合物(质量比为4∶1)振动混料,振动时间30 min。将均匀混合的Sn-Ni复合润滑剂与带有微凹痕结构的钨钢装入直径为30 mm的石墨模具中,借助人工智能箱式电阻炉对固体润滑剂进行熔渗处理,熔渗温度900 ℃,熔渗压力约0.06 MPa。保温2 h后停止加热,对炉腔进行降温处理,样品随炉冷却。取出样品,打磨抛光,制成Sn-Ni复合润滑剂填充钨钢试样,文中简称为Sn-Ni/W试样。

1.2 试验方法

1.2.1 密度测试

利用型号FA2104J电子密度天平对Sn-Ni/W试样进行3次密度测试,3次测试得到的平均密度约为13.676 5 g/cm3。经对比发现,Sn-Ni/W试样平均密度相对于W基体的平均密度(约13.782 3 g/cm3)更小,这可能是因为加入的Sn-Ni复合润滑剂的密度小于钨钢密度。

1.2.2 摩擦学性能测试

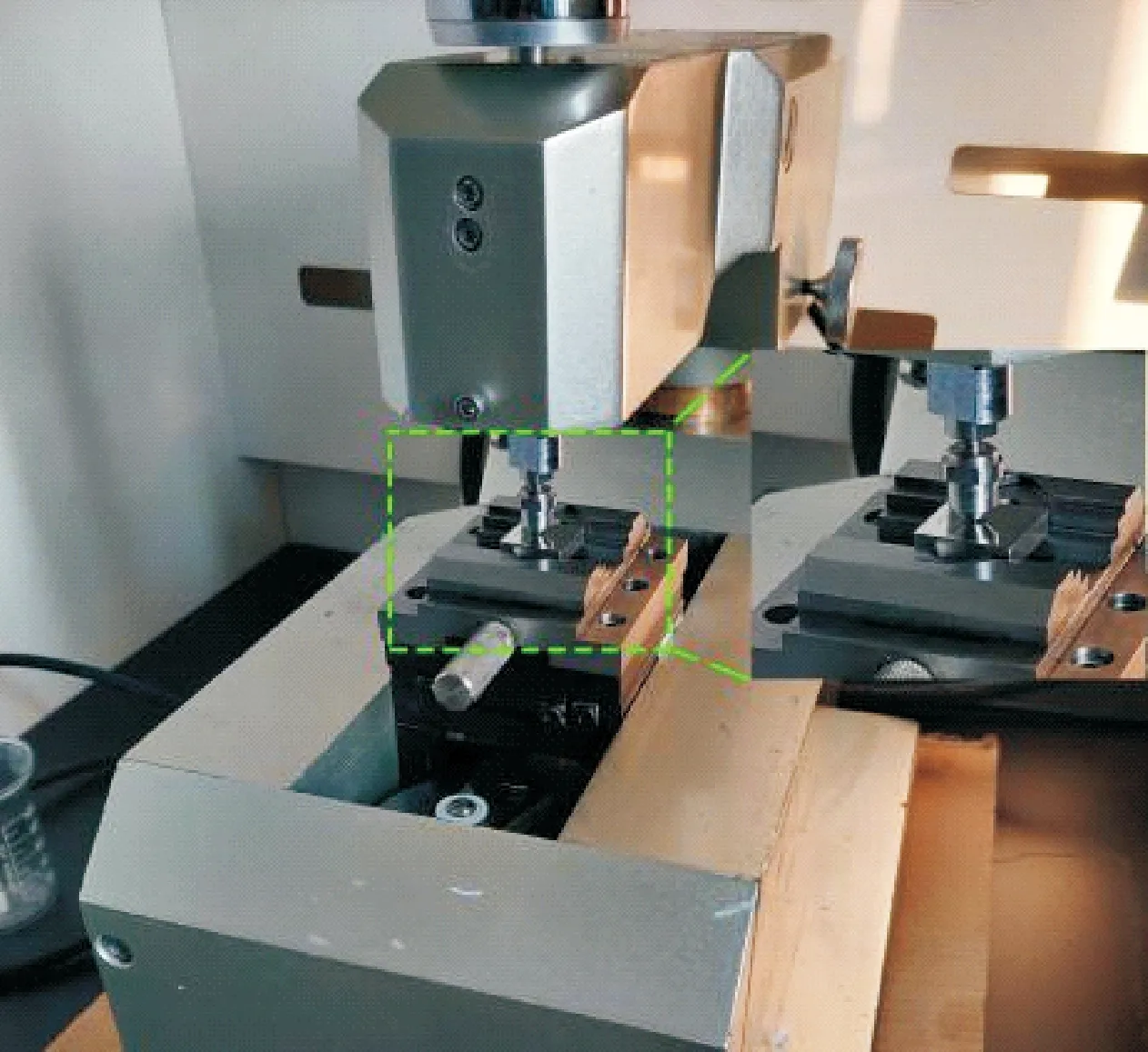

在室温条件下,利用图2所示的球盘式摩擦磨损试验机对Sn-Ni/W试样的摩擦磨损性能进行测试。试验方式为往复式滑动摩擦磨损,对摩副为直径5.00 mm氮化硅球。在载荷-频率分别为5 N-6 Hz、6 N-5 Hz、7 N-4 Hz、8 N-3 Hz工况下,将试样与氮化硅球进行往复直线运动25 min。试验过程中,摩擦因数由计算机控制系统实时测量并自动记录,试样磨损率计算公式为

(1)

式中:T为摩擦往复滑动周期(s);f为摩擦频率(Hz);v为摩擦往复滑动速度(m/s);b为一次往复滑动周期的摩擦路程(m),b=0.01 m;t为摩擦时间(s),t=1 500 s;L为时间t内的摩擦路程(m);w为磨损率(mm3/(N·m));ΔV为磨损体积(mm3);F为载荷(N)。

图2 球盘式摩擦磨损试验机

2 结果与讨论

2.1 摩擦磨损性能分析

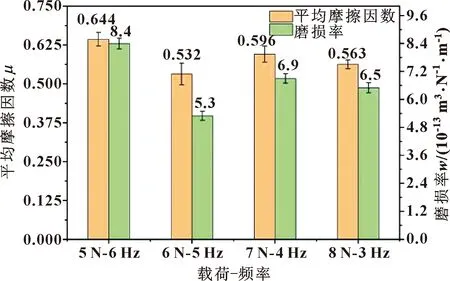

图3所示为不同载荷-频率工况下纯钨钢的平均摩擦因数与磨损率。可见,在5 N-6 Hz、6 N-5 Hz、7 N-4 Hz、8 N-3 Hz工况下,纯钨钢的平均摩擦因数在0.532~0.644之间,磨损率在5.3×10-13~8.4×10-13m3/(N·m)之间。

图3 不同载荷-频率工况下纯钨钢的平均摩擦因数与磨损率

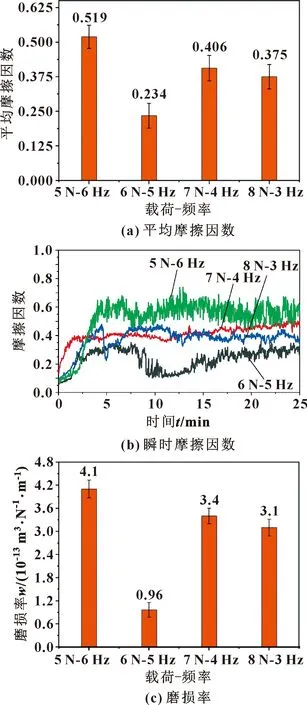

图4所示为不同载荷-频率工况下Sn-Ni/W试样的摩擦因数与磨损率。从图4(a)、(c)中可看出,在5 N-6 Hz、6 N-5 Hz、7 N-4 Hz、8 N-3 Hz工况下,Sn-Ni/W试样的平均摩擦因数在0.234~0.519之间,磨损率在9.6×10-14~4.1×10-13m3/(N·m)之间。相比与纯钨钢(见图3),Sn-Ni/W试样的平均摩擦因数降低了19%以上,磨损率降低了50%以上,表明填充Sn-Ni固体润滑剂后钨钢表面的摩擦学性能更好。此外,相比与5 N-6 Hz、7 N-4 Hz和8 N-3 Hz工况,在6 N-5 Hz工况下Sn-Ni/W试样具有最好的摩擦磨损性能,其平均摩擦因数和磨损率值最小,约为0.234和9.6×10-14mm3/(N·m)。从图4(b)中可以看出,在摩擦初期(0~5 min),4种工况下Sn-Ni/W试样的摩擦因数随着摩擦时间增加而表现出上升趋势。在8 N-3 Hz工况下,滑动摩擦因数在5 min时出现突降然后逐渐上升趋于平稳,这可能是由于随着摩擦试验的进行导致氧化膜逐渐破坏,使其摩擦因数在0~5 min时间范围内呈现上升趋势;但当摩擦测试为5 min时,氧化膜的破坏导致大量小的磨屑存在于摩擦表面形成三体摩擦,实现了滚动效应,从而使摩擦因数快速降低。随着Sn-Ni与磨屑的结合,使润滑膜在部分摩擦界面区域动态形成,从而使5~9 min时的滑动摩擦表现出摩擦阻力逐渐增加的过程,导致摩擦因数逐步上升。当摩擦时间增加到10 min以后,固体润滑剂逐渐析出,润滑膜在摩擦界面分布面积增大,使摩擦因数趋于平稳。当摩擦进行至15 min时,摩擦因数整体趋于稳定。在6 N-5 Hz工况下Sn-Ni/W试样摩擦因数低于5 N-6 Hz、7 N-4 Hz和8 N-3 Hz工况下的瞬时摩擦因数。

图4 不同载荷-频率工况下Sn-Ni/W试样的摩擦因数与磨损率

2.2 磨损形貌和组成分析

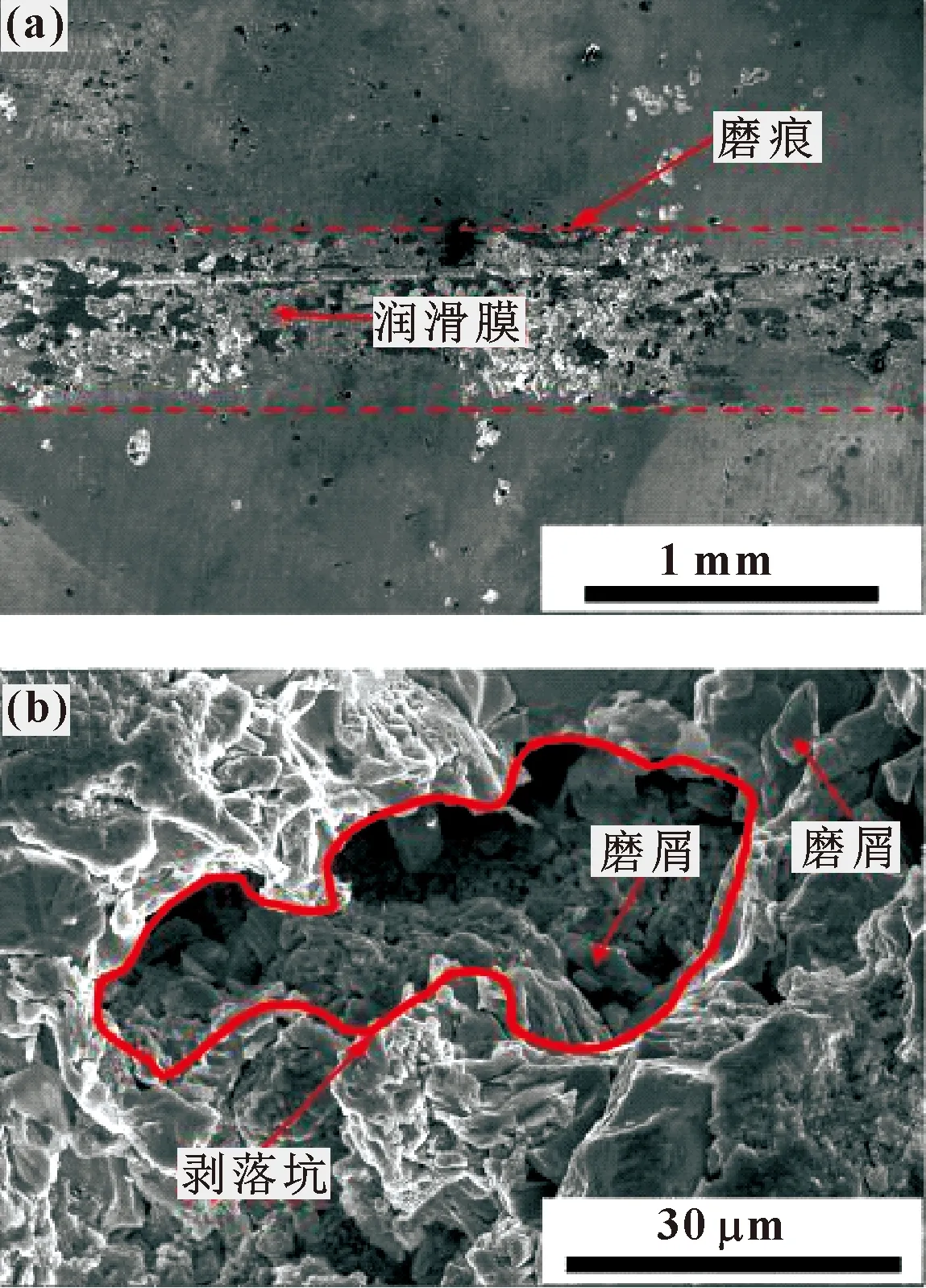

图5所示为 Sn-Ni/W试样在5 N-6 Hz工况下磨痕表面的FESEM形貌。从图5(a)可以看出,磨痕表面形成的润滑膜不完整且分布呈零星散落状。这可能是因为摩擦过程中磨痕表面析出的润滑剂较少,不足以形成完整的摩擦膜,导致样品的摩擦学性能较差。从图5(b)可以看出,在磨损过程中,由于应力作用导致磨痕表面产生了剥落坑,增加了表面摩擦阻力和材料损失,因此使Sn-Ni/W样品的摩擦因数与磨损率较大。

图5 在5 N-6 Hz条件下磨痕表面的FESEM形貌(红

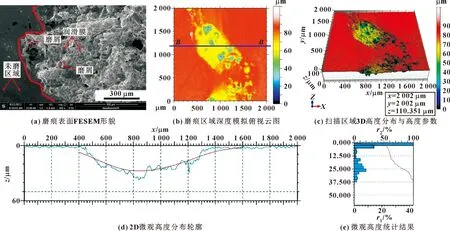

图6所示为 Sn-Ni/W试样在6 N-5 Hz工况下磨痕表面的FESEM形貌与磨痕区域3D/2D微观形貌与特征曲线。图6(a)中左侧为未磨区域,右侧区域为磨痕。可以看出,磨痕表面形成了完整的润滑膜,在润滑膜表面存在少量磨屑。因载荷较轻,磨屑未能完全嵌入润滑膜中,润滑膜的完整性没有被破坏,磨屑与润滑膜相互作用导致摩擦因数上下波动且总体趋势降低。图6(b)所示为Sn-Ni/W试样磨痕区域深度模拟俯视云图。图6(c)给出了扫描区域3D高度分布与高度参数。如图6(c)所示,均方根高度Sq=10.593 μm,偏斜度Ssk=-2.119 μm,峰度Sku=7.799 μm,最大波峰高度Sp=28.794 μm,最大凹陷高度Sv=81.557 μm,最大高度Sz=110.351 μm,算术平均高度Sa=7.723 μm,面积材料反比Smr=5.048×10-4%,统一区域材料反比Smc=7.161 μm。沿直线BB(见图6(b))的二维微观高度分布轮廓如图6(d)所示,统计结果如图6(e)所示,在25.000~27.500 μm对应的微观高度占比所有微观高度值约为9%;在0~25.000 μm范围内的微观高度占比所有微观高度值约为80%。从图6(b)—(e)可发现,Sn-Ni/W7试样表面磨痕较浅,材料损失较小,与前文得出的其摩擦因数和磨损率最小的结果一致。

图6 在6 N-5 Hz条件下磨痕表面FESEM形貌与磨痕区域3D/2D微观形貌和特征曲线

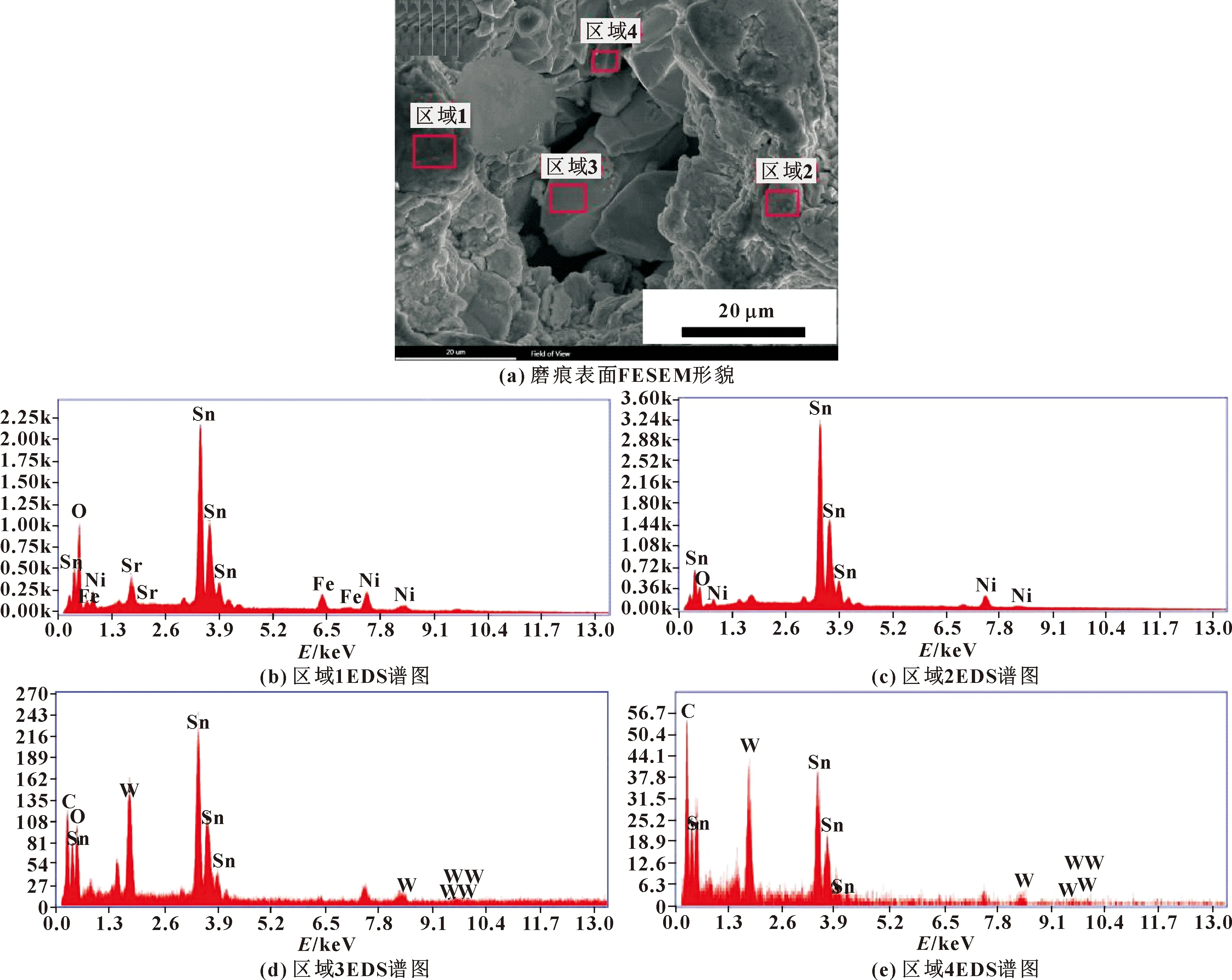

图7所示为6 N-5 Hz工况下磨痕表面典型FESEM形貌与磨损表面EDS图谱。

图7 在6 N-5 Hz条件下磨痕表面FESEM形貌与区域1、2、3、4的EDS 谱图

图7(a)中区域 1、2的EDS 图谱如图7(b)、(c)所示,可看出构成润滑膜的主要元素为Sn和Ni,区域1、2 的Sn和Ni 2种元素占元素总量的比例超过了73%和96%(质量分数),如表1所示,其中区域1还含有 Fe等基材材料元素,说明在摩擦试验过程中的磨屑主要是由于Sn-Ni/W试样表面材料在应力作用下剥落而形成。结合图7(d)所示的 EDS 图谱和表1可知,区域3为磨屑区域,其中C、O与W元素占元素总量的比例为52.65%(质量分数),Sn占比为47.35%(质量分数)。结合图7(e)所示的EDS 图谱和表1可知,区域4中C和W元素的质量分数为58.86%,Sn质量分数为41.13%。对比区域1、2,区域 3、4所含固体润滑剂较少,含有大量基体元素,证明润滑膜上少量磨屑来自于基体材料。Sn-Ni 润滑剂与来自基体材料的磨屑实现了良好的协同作用,使得Sn-Ni/W试样摩擦界面具有更好的减摩抗磨性能。

表1 图7(a)中各区域的元素质量分数 单位:%

图8给出了Sn-Ni/W试样在7 N-4 Hz工况下磨痕表面的FESEM形貌、3D微结构与相应特征参数。

图8 在7 N-4 Hz工况下磨痕表面的FESEM形貌、3D形貌和特征参数

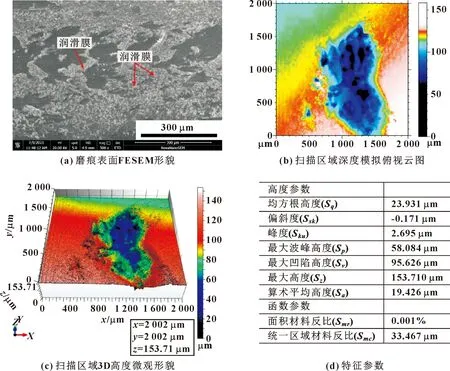

从图8(a)中可以看出,Sn-Ni/W试样表面润滑膜不完整,润滑膜分布呈零星散落状,形貌粗糙。这可能是由于Sn-Ni/W试样表面滑剂析出较少,产生的固体润滑膜不完整。这些润滑膜不足以保护摩擦表面,使Sn-Ni/W试样平均摩擦因数和磨损率相对于6 N-5 Hz工况较大。图8(b)所示为扫描区域深度模拟俯视云图。图8(c)所示为扫描区域3D高度微观形貌,依据 ISO 25178标准表征3D高度表面分布,高度参数与函数参数如图8(d)所示。可见,磨痕区域均方根高度Sq=23.931 μm,偏斜度Ssk=-0.171 μm,峰度Sku=2.695 μm,最大波峰高度Sp=58.084 μm,最大凹陷高度Sv=95.626 μm。最大高度Sz=153.710 μm,算术平均高度Sa=19.426 μm,面积材料反比Smr=0.001%,统一区域材料反比Smc=33.467 μm。相比于6 N-5 Hz工况下的3D形貌与特征参数,7 N-4 Hz工况下的均方根高度和算术平均高度均较大,磨痕较深,磨损较大,故在工况下试样摩擦磨损性能较差。

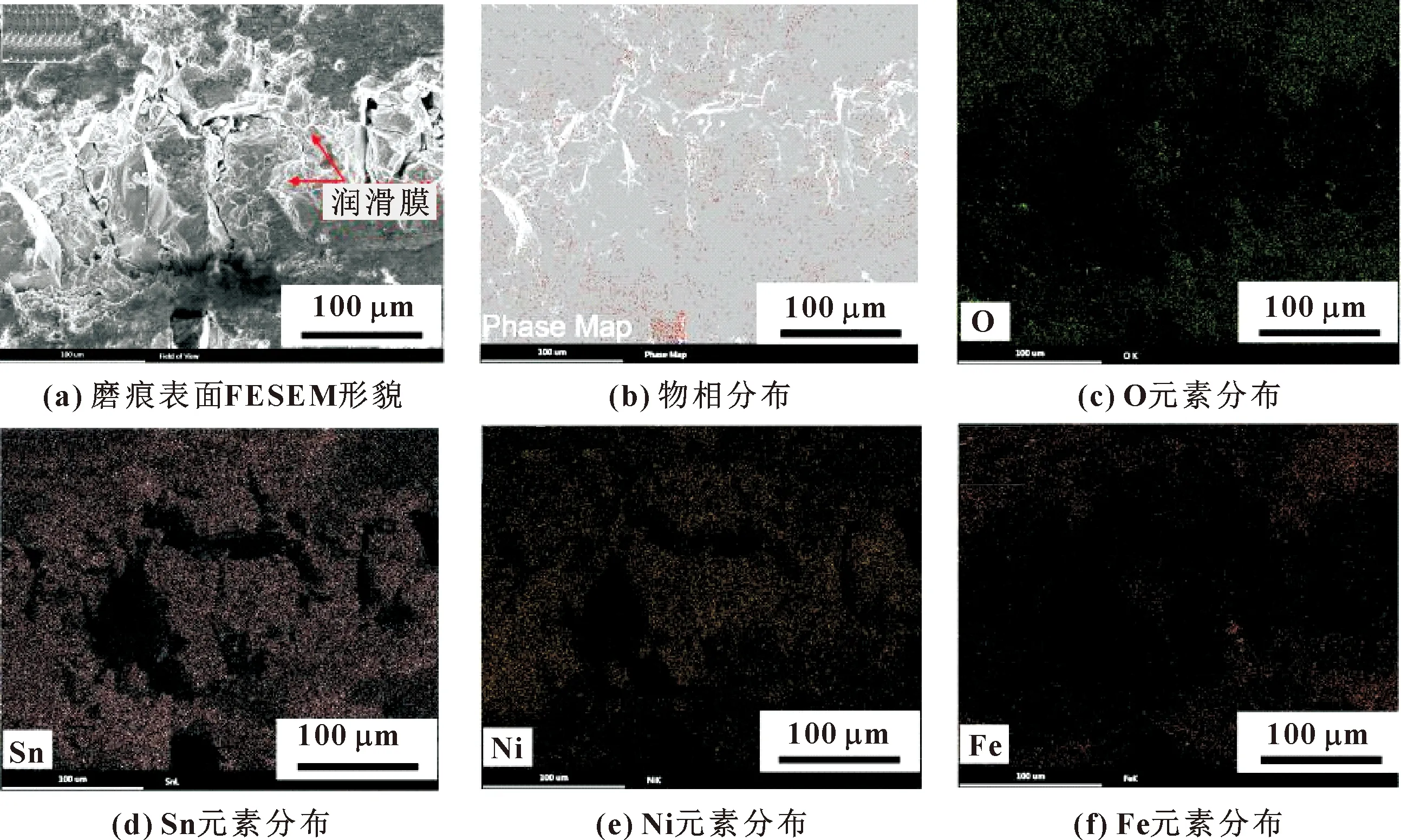

图9所示为7 N-4 Hz工况下磨痕表面的FESEM微观形貌与元素分布。从图9(a)中可发现磨痕表面固体润滑膜不完整,其物相分布如图9(b)所示。从图10(c)—(f)可看出,磨痕表面的润滑膜由O、Sn、Ni与Fe等元素组成,构成的物相主要成分是Sn、Ni、SnO2、NiO与Fe2O3等。与6 N-5 Hz工况相比,7 N-4 Hz工况下,Sn-Ni/W试样表面润滑膜不完整,因而摩擦因数和磨损率均较高。

图9 在7 N-4 Hz工况下磨痕表面FESEM形貌及元素分布

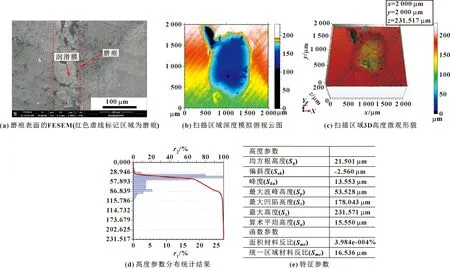

图10所示为Sn-Ni/W试样在8 N-3 Hz工况下磨痕表面FESEM与3D形貌及其对应的特征参数。图10(a)中,两条虚线内的区域为磨痕,可以看出,Sn-Ni/W试样磨痕表面润滑膜不完整,呈片状分布。但相比于7 N-4 Hz工况,在8 N-3 Hz工况下磨痕表面润滑膜较完整。图10(b)所示为扫描区域深度模拟俯视云图,图10(c)所示为扫描区域3D高度微观形貌,其高度参数分布的统计结果见图10(d)。图10(d)中,28.946~57.893 μm范围内的微观高度占所有微观高度值约为75%;在46.313 6~52.102 8 μm范围对应的微观高度占所有微观高度值约为17%。相比于6 N-5 Hz工况,8 N-3 Hz工况下的磨痕较深,磨损率较大。依据 ISO 25178标准表征3D高度表面分布,高度参数与函数参数如图10(e)所示。图中均方根高度Sq=21.501 μm,偏斜度Ssk=-2.560 μm,峰度Sku=13.553 μm,最大波峰高度Sp=53.528 μm,最大凹陷高度Sv=178.043 μm,最大高度Sz=231.571 μm,算术平均高度Sa=15.550 μm,面积材料反比Smr=3.984×10-4%,统一区域材料反比Smc=16.536 μm。相比于6 N-5 Hz工况,8 N-3 Hz工况下均方根高度和算术平均高度均较大,磨痕较深,磨损较大。相比于7 N-4 Hz工况,8 N-3 Hz工况下均方根高度和算术平均高度相对小一些,因而该工况下的摩擦学性能更好一些。

综上可知,在上述3种工况下,Sn-Ni/W试样在6 N-5 Hz时的摩擦因数与磨损率最小,在7 N-4 Hz时的摩擦因数与磨损率最大。

图10 在8 N-3 Hz时磨痕表面FESEM形貌、3D形貌和特征参数

3 结论

(1) 利用CT-MF30激光在钨钢表面槽宽、槽深和槽间距分别约为1.0、0.6、1.5 mm的微凹痕结构,采用高温熔渗方法将Sn-Ni润滑剂填充至微凹痕结构,制备钨基自润滑材料。

(2) Sn-Ni复合润滑剂填充的钨钢微凹痕表面拥有优异的摩擦学性能,相比纯钨钢,摩擦因数降低19%以上,磨损率降低50%以上。

(3) 与5 N-6 Hz、7 N-4 Hz和8 N-3 Hz相比,在6 N-5 Hz工况下,Sn-Ni/W试样在摩擦界面形成了较为完整的固体润滑膜,使其具有更优异的摩擦磨损性能。这一结果为钨钢在低载荷高频率范围下的工业应用提供了理论指导。

(4) Sn-Ni 润滑剂与来自基体材料的磨屑实现了良好的协同作用,使得Sn-Ni/W试样摩擦界面具有更好的减摩抗磨性能。