预制装配式构件水下安装施工技术的应用

——以南水北调中线渡槽增设导流墩为例

王虎林

(中国水利水电第十一工程局有限公司,河南 郑州 450001)

1 工程概况

南水北调中线工程澧河渡槽增设导流墩施工项目,本次导流墩设计为钢筋混凝土材质,整体呈三角形,设计总长30 m,高7~8 m,宽度从5 m渐变到0.5 m。导流墩顺水流方向共分为10 段,每段自下而上分为9 层,前9 层为预制钢筋混凝土,封顶为现浇混凝土。导流墩预制层均为C50 预制钢筋混凝土空箱结构,顶层均为C30 现浇钢筋混凝土空箱结构,出口导流墩层与层之间设橡胶止水带,层与层间、段与段间采用螺栓连接,预制墩体采用工厂预制、运输至现场水中搭建施工平台进行拼装、水下安装。从而可大幅改善渡槽进出口水流状态,有效降低水头损失,提高过流能力,对保障中线工程整体输水能力具有十分重要的意义。

2 导流墩模具设计及预制构件制造

2.1 导流墩设计分段、分层

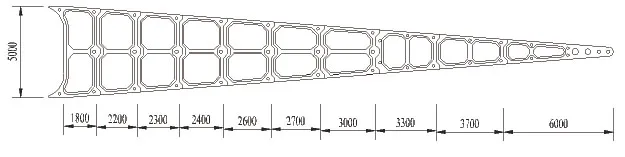

出口导流墩长30 m,高度7.778 m、宽度5 m,按水流向分为10 段,按高度方向下部9 层为预制层,顶层为现浇层;进口导流墩长11 m,高度8.155 m、宽度5 m,进口导流墩按水流向分为4 段,按高度方向下部10 层为预制层,顶层为现浇层,进、出口导流墩均为空箱式混凝土结构;中间标准预制层高度为0.8 m,底层高度随渠道底板坡度的变化高度进行调整,出口第9 层高度为0.7 m,进口第10 层高度为0.455 m。导流墩分段、分层布置示意见图1。

图1 渡槽出口导流墩立面分段分层示意图

图2 渡槽出口导流墩平面分段示意图

2.2 模具设计及制造

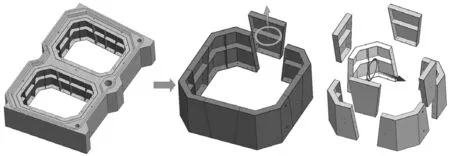

由于导流墩构件对单个外观和外形尺寸精度要求高,外表要光洁平整,不得有疏松、蜂窝等,且导流墩构件上下部位采用紧凑型承插口连接(图3),前后均采用广口式承插方式连接(图4),因此对模具设计提出了很高的要求。在设计时优先考虑高强度的钢模板进行构件的预制;同时采用单个模具独立底座的设计,确保满足底部插口的精度,还可以实现构件预制的多场所游牧式预制作业。模具主要由独立底座、外模板、内模板、顶模和工装件组成(图5)。同时对于安装后的整体误差要求精度较高,因此模板既要有一定的刚度和强度、又要有较强的整体稳定性,同时便于组装和脱模。

图3 上下层间紧凑型承插口

图4 相邻构件前后广口式承插口

图5 独立底座 外模板 内模板 顶模 工装件

(1)模具设计——高精度,游牧式作业

在模具设计时,通过三维软件进行预制构件的准确绘制以及模具的动态可视化设计,提前规避设计误差,并在软件中模拟模具的拆解和组装过程,以确保实际施工便捷高效;同时,模具制造时所需的板材和型材分别采用激光切割设备和数控机床进行切割,以控制板材的尺寸误差。模具组立时,利用三维工装组立平台进行组装,进而控制焊接和组装时的变形误差,达到设计要求确保构件尺寸。

(2)外模具及底座设计——易组装,刚度强

底座模具设计时考虑到不同场景的适应性,采用型材对底座进行加强;外模采用4 块独立侧模进行拼装,并采取型材对拉加强设计,以保证外部尺寸的精准。外模及底座方案如图6 所示。

图6 外模具及底座拆解示意图

(3)内模设计——易组装,易脱模

内模设计要确保内部尺寸,同时要便于拆装,因此内模设计时设定一定角度的脱模角,同时拆解为8 片组合,设定拆解块便于拆装和脱模具。

图7 内模拆解示意图

(4)工装定位——精准定位,保证连接

单个构件之间除通过承插口连接外并通过横向和竖向的连接通孔进行固定连接,必须保证通孔位置的准确,因此设定了竖向和横向专用的定位工装件以确保位置准确。

(5)模具制造——精准下料,高精度拼装

为确保下料的精准,所有板材下料均采用数控激光切割下料方法,并在三维工装组立平台上进行板材的焊接安装作业,以确保模具组装的精度。

2.3 构件预制及试拼装

(1)钢筋绑扎及模具组立

半成品钢筋切断、对焊、成型的加工均在原钢筋车间进行,钢筋车间在按配筋单加工中,应严格控制尺寸。由于导流墩构件钢筋的主筋保护层要求较高,因此,钢筋的骨架尺寸必须准确,故要求采用专门的成型架成型,并在内模具组装完成后提前进行骨架的绑扎以便后续安装预留洞定位工装及预埋件。

(2)构件浇筑及养护

浇捣前,应对模板和已绑好的钢筋和埋件进行检查,确保相关预埋件定位准确。为确保构件顶面的平整度,需要增加对顶面的二次收面措施,因此浇筑完成后及时在原生产模位上进行移动式蒸养罩蒸养方式,减少混凝土初凝时间,进行顶面的二次收面。导流墩蒸养完成后,同条件试块强度达到设计的70%强度后方可进行拆模;试块强度达到100%后方可部署吊装事宜。吊装时,采用四点平衡架进行四点起吊。(3)场内试拼装

构件预制完成后须在出厂前逐层逐段进行试拼装,以便消除预制过程中误差;同时,检查连接孔之间的贯通,确保出厂后顺利安装。

图8 逐层试拼装

图9 整体试拼装

3 吊装浮箱作业平台

整个吊装平台由33 组浮船改造拼装而成,整体呈“凹”字型,上部装有吊装结构桁架,前端水中装有辅助支腿。在平台外侧,分左右岸、上游3 部分,共布置6 台卷扬机、2 台手拉葫芦,使吊装平台在湍急的水流中相对平稳。其中左岸3 台、右岸3 台卷扬机对平台进行牵引,以保证平台不会左右摆动,上游侧2 台手拉葫芦用来调整平台,以满足吊装就位需求。同时,利用缓冲原理,把平台迎水端部位钢板设置成“船头”样式,用来缓解水流对平台的冲击。除此之外,为保证平台在吊装墩体时的整体安全稳定性,在“凹”字形两侧平台还增加横向钢梁、辅助梁与纵向加强工字钢等结构。这样,就能在这个施工平台上“如履平地”地开展吊装工作了。

图10 浮箱平台断面框架结构、立柱、纵横梁、轨道布置示意图

4 导流墩安装

进出口导流墩均为预制薄壁混凝土空箱结构,除底层带有底板外,上部各层均不带底板,只有四周为薄壁混凝土;出口导流墩长度为30 m,沿水流方向分为10 段,每段分为9 层预制层;进口导流墩长度为11 m,沿水流方向分为4 段,每段分为10 层预制层;进、出口导流墩层与层之间设橡胶止水带,层与层间、段与段间采用螺栓连接;导流墩墩体工厂预制,运输至现场后利用水上浮箱平台在水中拼装。

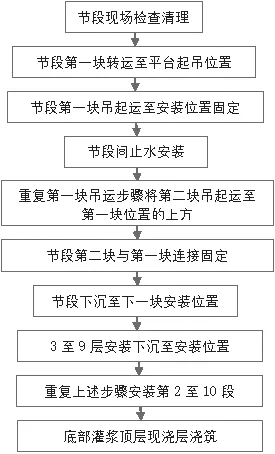

4.1 导流墩装配工艺流程

导流墩装配工艺流程见图11。

图11 导流墩装配工艺流程图

4.2 出口导流墩安装

出口导流墩总体安装方法:导流墩安装采用电动葫芦从交通桥上吊运至安装工位后,由手拉葫芦提起,下沉入水,然后电动葫芦将下一节吊运至上一节上,层间连接好后4 个人操作手拉葫芦,将导流墩缓慢下沉入水。下一节段安装就位后与上一节段用螺栓连接。

出口导流墩安装步骤如下:

第1 步:出口导流墩安装时,将工厂内预制的导流墩节段运到吊装区后,由布置在左侧岸上汽车吊将预制块吊到交通桥上的搬运小车上,用布置在右岸的卷扬机牵引搬运小车,沿交通桥将导流墩预制块牵引至横跨在交通桥上的电动葫芦梁正下方。

第2 步:电动葫芦将预制块提起运送到拼装位置的下方到接近水面。

第3 步:悬挂在纵梁上的4 只手拉葫芦从外侧部将预制块提起,渡槽前端的卷扬机与底部前端的第一个吊耳连接。

第4 步:手拉葫芦受力吊起导流墩后,电动葫芦摘钩,并移动到交通桥上方,第一块下落至水面,构件顶面高出水面;上游卷扬机拉住导流墩靠向闸墩;为保持导流墩稳定,随着导流墩的升高,在导流墩外侧用吊带围住,让导流墩上部贴紧闸墩,吊带的两端固定在闸墩顶面锚固点上(装配前在原闸墩前端顶面预先设置两个锚固点),用于控制导流墩节段上口前后左右晃动,使其稳定保证安全;装配第2 节段以后的节段可将吊带两端固定在前一节段上部吊耳上。

第5 步:清理组合面,安装好层间止水橡皮,电动葫芦吊运第2 层,电动葫芦将第2 层转运到第1层上方;调整导流墩位置状态与第1 层对位后,穿好两层竖向螺栓并将连接螺栓紧固。

第6 步:固定在闸墩上的卷扬机牵引绳配合4个手拉葫芦同步下降实现导流墩下沉,导流墩下沉后顶部露出水面约0.5 m,进行下一层装配。

第7 步:按照上述步骤依次装配第3~9 层。

第8 步:上游卷扬机与手拉葫芦配合导流墩下沉,导流墩底部下沉距离渠道底部约5 cm 时,闸墩上的卷扬机牵引,让导流墩紧靠闸墩,用全站仪测量调整导流墩的位置,位置无误后下沉就位;就位后渡槽前的卷扬机换成手葫芦固定第1 节段;顶部用手拉葫芦与闸墩固定,保证导流墩安全。

第9 步:用同样的方法安装第2 节段,导流墩距离渠底约5 cm时调整导流墩的中心位置,无误后落底,落底时渡槽上游的卷扬机牵引与第1 节段贴紧,连接第1 节段、第2 节段之间连接螺栓,两段固定在一起。

第10 步:用同样的方法安装剩余节段;第10 节段运至交通桥上后构件需要旋转90°,再吊运至装配位置进行装配。

第11 步:利用预留在导流墩底板中的孔在底板下部灌浆,灌浆48 h 后从底板预留DN125 的管内取芯后在渠道底板上插筋、浇筑导流墩底板上一层二期混凝土。

第12 步:浇筑导流墩上预留灌浆孔,将导流墩上下连接成整体。

第13 步:顶层现浇层施工,利用顶层的外露钢筋,安装绑扎顶部现浇层的钢筋,安装与预制一样定型模板完毕检查合格后浇筑C30 商品混凝土,通过现浇混凝土将顶部连接成整体。

第14 步:拆模板后安装顶部盖板,完成导流墩的施工。

第15 步:浮箱平台移至左岸拆除,浮箱移开后安装栏杆。

最后,随着导流墩入水安装就位,澧河渡槽出口水流状态已经明显得到改善,槽身水流波动幅度也已明显降低。出水口导流墩安装的成功实施有效改善输水建筑物进出口流态,从而提高流速与流量,对保障南水北调中线工程的输水能力具有重要意义。

5 结束语

在原渡槽槽墩上加建导流墩,可大幅改善输水建筑物进出口水流态,为大流量输水常态化提供安全支撑,对保障中线工程整体输水能力具有十分重要的意义。这种在“高流速、差流态、高水深”动水环境下进行的“大吨位、大体积、高精度”装配式建筑施工技术的应用,不仅符合我国建筑工程今后的发展方向,同时是中国水利水电第十一局工程局有限公司安装分局首次大胆尝试,导流墩的创新之举,表明预制装配构件已成功运用于南水北调动水状态下的水下安装施工。也是国内水利行业首创之举。

——以东风渠天宫桥渡槽和黎家沟渡槽为例