离面位移激励下微视觉运动追踪精度劣化特性

王瑞洲, 梁炽聪, 蔡远馨, 吴 衡

(1.广东工业大学 省部共建精密电子制造技术与装备国家重点实验室,广东 广州 510006;2.广东工业大学 广东省微纳加工技术与装备重点实验室,广东 广州 510006;3.广东工业大学 广东省信息物理融合系统重点实验室,广东 广州 510006)

1 引 言

微视觉测量使用显微镜和工业相机,具有非接触、可视化等优势[1-2]。所使用的目镜倍数越大,焦距越短、景深越小。由于景深普遍偏小,微视觉一般用于测量其聚焦平面内的运动或位置信息。影响平面内测量精度的因素较多,包括离焦模糊、运动模糊和高斯模糊等[3-6]。由于振动普遍存在,无法避免,镜头与被测对象之间的相对距离发生改变,引起不同程度的离焦模糊[7]。对于微视觉运动追踪而言,运动中对象的离面位移相对静止对象更为严重。相对毫米级视觉检测,其精度衰变也更为突出。

离面位移是相对于偏离特定参考平面位移量的一种描述[8]。在视觉成像领域,可直观地理解为被测面偏离“特定理想聚焦平面”的位移。离面位移常用在单目视觉三维位移测量中[9],利用离焦成像特性,得到离面位移到图像变化的模型[10]。离面位移无法避免,实验环境变动、实验平台振动、机械装置因间隙或磨损产生相对位移等,均可产生离面位移。因此,视觉测量精度不可避免地受到离面位移的影响。同时,相对普通视觉测量,离面位移对微视觉造成更为严重的影响。Clark[11]使用显微镜测量标尺的微位移,避开微平台移动过程中竖直方向位移对图像的影响。吴衡[12]指出离面方向位移使图像模糊,降低了微视觉平面位移和角度的测量精度。刘璐[13]检测液晶面板表面时,观测到离面方向的微振动会导致图像模糊。

空间多自由度纳米定位平台可以同时独立生成平面内运动轨迹,与垂直于平面的离面运动轨迹,精度均可达到纳米级。其中,平面内的运动轨迹,可以作为微视觉在聚焦平面内的运动追踪测量对象;垂直于平面的运动轨迹,可以模拟微视觉系统在特定离面位移激励下的运动测量特性。纳米台包含测量系统,测量精度为纳米级[14-15],比现有微视觉的精度高一个数量级以上,可以用于量化评价微视觉测量精度及其劣化程度。目前,尚未有公开资料在微米级尺度对离面位移-微视觉运动追踪精度的映射进行量化表述。

本文选取被广泛采用、兼顾精度和实时性的灰度模板匹配法[16-17],作为微视觉运动追踪算法的典型代表。由空间多自由度纳米定位平台控制生成离面位移,并使用电容传感器进行第三方评价,以量化表述离面位移激励值-微视觉运动追踪精度劣化值的映射特性。

2 离面位移的形成机理与评价方法

2.1 离面位移的形成机理

在光学显微镜成像中,被测对象在参考平面位置的成像清晰度,随聚焦平面沿轴向的移动而改变。获得最清晰的显示图像所在平面,定义为“理想聚焦平面”。被测对象沿光轴移动的过程中,可清晰成像的范围称为景深,景深分为前景深与后景深。被测对象在“聚焦平面”的成像最清晰。微视觉成像简化模型如图1所示。

图1 离面位移的形成机理Fig.1 Formation mechanism of out-of-focused-plane displacements

当被测对象偏离参考平面,处于位置P1或P2,离开“聚焦平面”,即视为产生离面位移。最终,在CMOS/CCD上呈现类似圆形的扩散范围,所成图像变得模糊,测量精度下降。

2.2 离面位移的评价方法

在视觉对焦成像技术中,使被测面处于“聚焦平面”的方法,包括外界测量方法和图像特征判断方法[18]。基于图像特征的清晰度评价方法,是较为成熟的对焦处理手段,成本低、易于实现。常用的清晰度评价方法,包括频域函数、灰度函数和信息熵函数等[19-21]。其中,方差法是一种表征图像清晰度值差异的算法。在灰度图像中,清晰图像的灰度值差异大于模糊图像。当图像像素为M×N时,方差法的计算结果为:

其中:I(i,j)为图像坐标值为(i,j)的灰度值表示整幅图像的灰度平均值。

方差评价函数具有单峰性、抗噪性等优点,可准确确定最清晰图像的位置。基于图像清晰度函数搜索最佳聚焦平面,设定为离面位移的计算基准。

3 聚焦面内与离面位移的生成精度

3.1 聚焦面内与离面位移生成方法

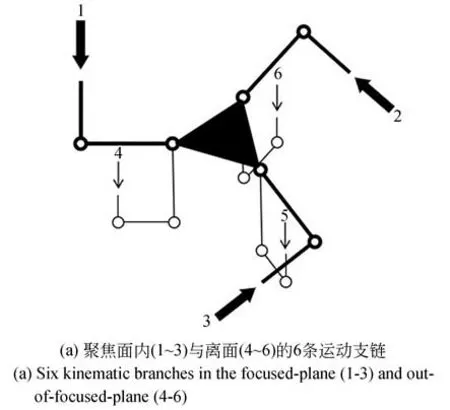

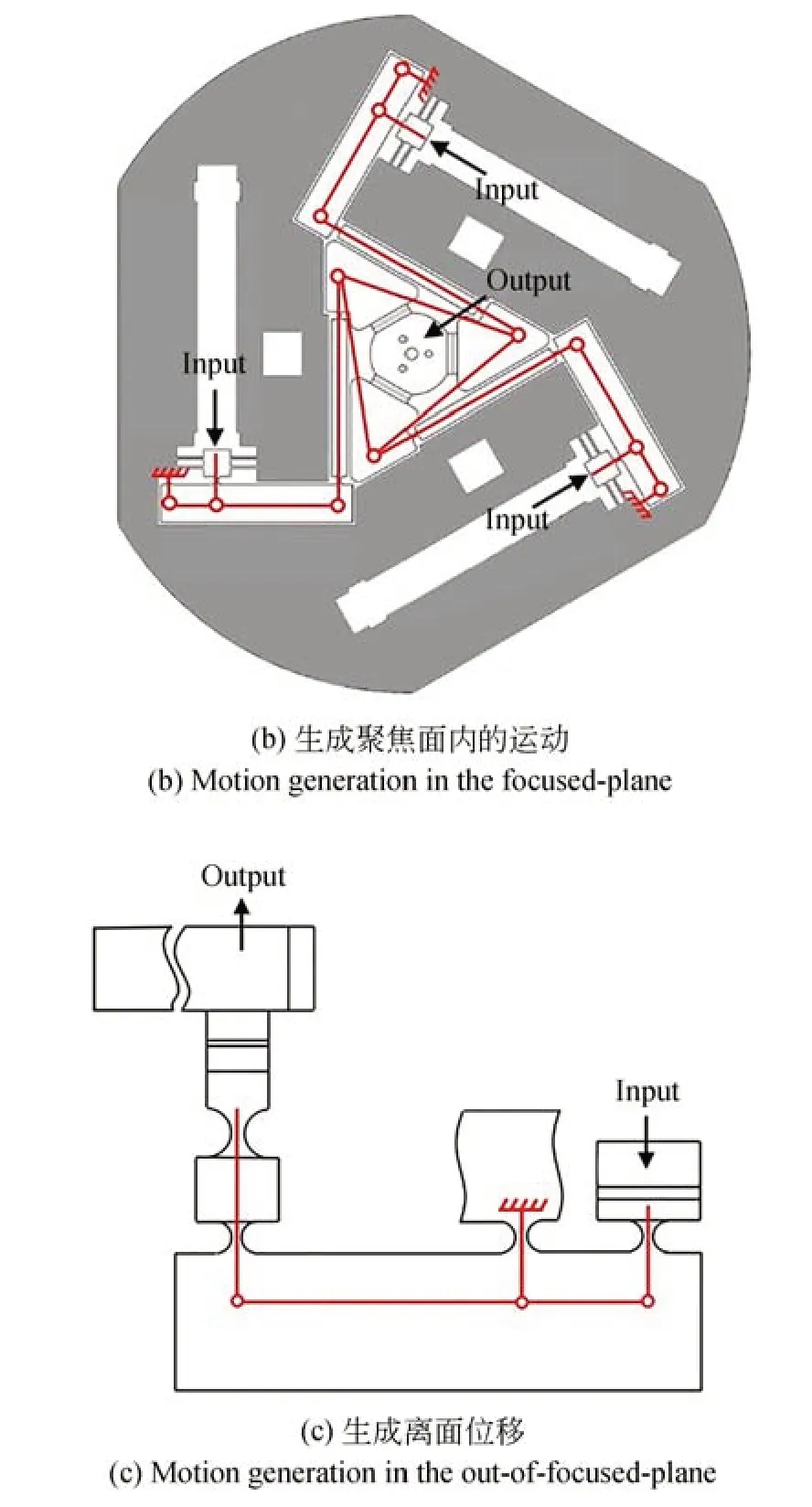

为在亚微米级精度同时生成聚焦面内与离面位移,设计空间多自由度纳米定位平台,如图2所示。6条与末端执行器连接的并联型运动支链,另一端分别与聚焦面内和离面方向布置的6支压电陶瓷驱动器连接。聚焦面内生成的运动由面内布置的3个柱状电容传感器实时测量。离面方向生成的离面位移由离面方向的1个片状电容传感器实时测量。

图2 空间纳米定位平台聚焦面内与离面方向的运动Fig.2 In-focused-plane and out-of-focused-plane displacements generation using spatial nano-positioning stage (NPS)

3.2 聚焦面内与离面位移的生成精度

在压电陶瓷的驱动下,空间纳米定位平台同步生成聚焦面内与离面方向可测可控的运动,其位移生成能力如表1所示。

将空间纳米定位平台末端执行器的表面金属纹理作为运动观测的对象。它在聚焦面内生成的运动轨迹包括两段长25 μm的线段和一段直径为50 μm的圆轨迹,如图3所示。

空间纳米定位平台的末端执行器使用电容传感器实时伺服控制,聚焦面内的3支压电驱动器采用应变片伺服。末端执行器在聚焦面内X,Y方向的3σ运动误差分别为38,54 nm,优于微视觉检测能力。

表1 空间纳米定位平台聚焦面内与离面方向的运动生成能力Tab.1 In-focused-plane and out-of-focused-plane motiongeneration specification of proposed spatial NPS

图3 纳米定位平台末端执行器在聚焦面内生成的运动轨迹与同步生成的离面位移Fig.3 Generated displacements in focused-plane and synchronously out of focused plane using end-effector of proposed NPS

4 聚焦面内微视觉运动追踪算法

4.1 基于灰度值的模板匹配法

模板匹配是图像处理的关键步骤。根据已知目标模板图像,在另一幅图像中寻找目标位置并定位的过程,称为模板匹配[22]。模板匹配使用特定的算法,在目标图像中寻找与模板图像特征内容最为相似的区域[17]。相似性度量是模板匹配算法的核心。传统的模板匹配算法通常采用差值平方和(Sum of Squared Differences, SSD)或 归 一 互 相 关(Normalized Cross-correlation,NCC)等,计算模板与目标图像之间的相似度。

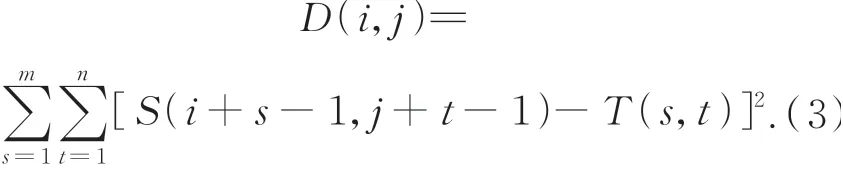

设S(x,y)是尺寸为M×N的搜索图像,T(x,y)是m×n的模板图像。在搜索图S中,以(i,j)为左上角,取m×n大小的子图,计算它与模板的相似度。遍历整个搜索图,在所有能够取到的子图中找到与模板图最相似的子图,作为最终匹配结果。SSD算法的相似性量度公式如下:

由式(3)可知,平均绝对差D(i,j)越小,越相似;找到D(i,j)的最小值,确定能匹配的子图位置。

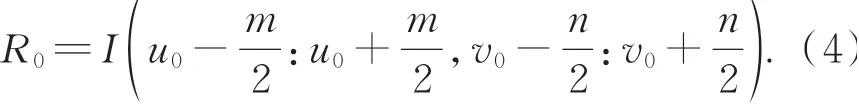

4.2 聚焦面内的感兴趣区域检索法

为提高运算效率,利用感兴趣区域(Region of Interest,ROI)区域进行追踪。在开始运动追踪前,通过微视觉系统采集一帧图像进行模板匹配,经计算获得模板图像在原始图像中的位置(u0,v0),即运动轨迹的起始点,以此位置作为原始ROI区域(m×n)的中心位置。原始ROI区域R0为:

在末端执行器开始运动后,微视觉系统采集新一帧的图像,基于前一帧形成的ROI区域截取待匹配图像,进行模板匹配后,获得这一帧的模板中心在ROI区域中的位置(Rui,Rvi),计算得到模板中心在搜索图像S(x,y)的位置:

根据该位置更新ROI区域,第i帧的ROI区域Ri为:

通过上一帧的ROI区域截取实时帧的待匹配图像,进行模板匹配。计算模板图像在原图像中的位置(u,v),形成微视觉运动追踪轨迹f(u,v)。

5 实 验

5.1 微视觉运动追踪系统搭建

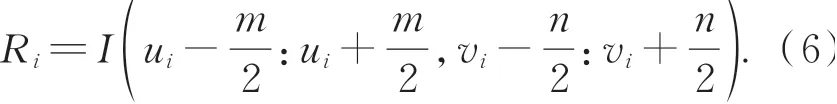

为量化研究离面位移-聚焦面内微视觉运动追踪精度劣化的映射关系,加工空间纳米定位平台样机,搭建微视觉实物系统,如图4所示。微视觉观测对象为空间纳米台末端执行器表面的金属纹理。

微视觉运动追踪系统所用的工业相机来自FILR公司,像素为2 048×2 448,单元尺寸为3.45 μm。目镜和ZOOM镜筒来自NAVITAR公司,物镜型号为Mitutoyo 50×,所组成的显微镜的放大倍数约为112.5。使用升降滑台(北京卓立汉光仪器有限公司,型号为KA050-Z)带动显微镜组,调节与对焦平面垂直的轴向高度,实现对焦。升降滑台行程为50 mm,闭环分辨率为1 μm,重复定位精度优于±3 μm。

利用微视觉系统追踪和计算实际位移,需要通过相机标定与计算像素当量,获取“像素-位移”换算关系。本文利用R1L1S1N分辨率和畸变组合测试靶计算像素当量,得到结果为0.0311 μm/pixel。

图4 微视觉运动追踪实验系统Fig.4 Experiment setup of micro-vision motion-tracking system

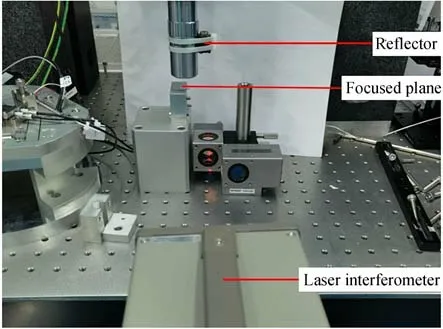

5.1.1 宏动系统位移锁止能力与单步长运动特性

升降滑台由步进电机驱动,承载的显微镜质量为1.75 kg。使用KEYSIGHT 5519B激光干涉仪测量滑台沿离面位移方向的位移。升降滑台以一个步长连续运动,上升和下降过程如图5所示。升降滑台连续单方向运动时,位移变化呈现“运动-回弹-保持”。回弹幅值随步进次数的增加而增大,持续时间小于1.5 s,幅值小于0.3 μm。

图5 升降滑台的单步长运动特性Fig.5 One-step motion characteristic of lifting platform

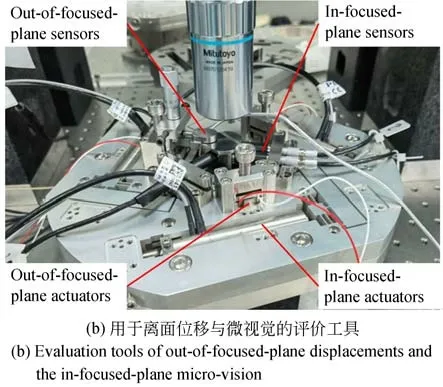

5.1.2 基于清晰度评价的聚焦平面重复搜索精度

在对焦的同时,使用激光干涉仪测量位移变化。调整回程的运行距离,改进对焦算法性能,测试现场如图6所示。

图6 聚焦平面的检索Fig.6 Searching for the focused plane

调整升降滑台驱动器步长细分为1/64。控制升降滑台连续运动,对末端执行器表面成像。针对微视觉系统采集的20张图像,利用方差法计算图像清晰度值并进行归一化,结果如图7所示。在评价图像的清晰度时,以固定步长进行单点自动对焦。通过升降滑台运动寻找最大值作为对焦结果,以获取准焦位置。以前景深为例,对焦算法获取清晰度最值位置与准焦位置的关系,如图8所示。重复测试对焦算法获取的准焦位置与清晰度最值位置的距离,得到的平均值约为30 nm。

图7 用于寻找聚焦平面的图像清晰度函数Fig.7 Image sharpness function for searching focusedplane

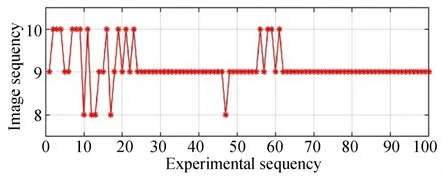

获取准焦位置后,使升降滑台运行相同的距离,控制工业相机逐一成像,计算清晰度最大的图像所在的位置。进行100组实验,微视觉系统获取准焦位置的重复率为80%,变化规律如图9所示。由图9可知,微视觉系统的实时误差最大值为1.414 pixel;累计误差最大值为4 pixel,换算约为0.125 μm。

图8 聚焦平面的搜索过程Fig.8 Searching procedure for focused-plane

图9 聚焦平面搜索的重复精度Fig.9 Repetition accuracy for searching focused-plane

5.2 离面位移引起的微视觉精度劣化

离面方向的3支压电陶瓷的最大驱动电压为150 V。微视觉视场为76.1 μm×63.7 μm,采样率为15 Hz,采用基于灰度值的模板匹配法。在离面位移的激励下,电压值、离面位移和追踪精度的关系如表2所示。

表2 离面位移引起的微视觉运动追踪精度劣化Tab.2 Degradation of micro-vision motion-tracking accuracy introduced by out-of-focused-plane displacements

如表2所示,电容测量与微视觉测量存在稳态固定偏差,这是因为二者测量的位置不同。电容的测量对象是末端执行器的下部分。微视觉的测量对象是末端执行器的上表面。二者使用螺钉连接,在离面方向的位置不同,由此存在固定差值。

使用不同电压驱动3支离面方向的压电陶瓷。微视觉系统测量聚焦面内圆轨迹追踪精度,采用电容传感器测量追踪精度,不同电压下的离面位移激励变化如图10所示。施加20 V或更高的电压,所产生的离面位移使得微视觉追踪失效。视觉追踪结果如图11所示。

图 10 离面位移引起的微视觉追踪精度劣化Fig.10 Accuracy degradation of micro-vision motion-tracking causing by out-of-focused-plane displacements

图 11 导致微视觉运动追踪完全失效的离面位移阈值Fig.11 Threshold values of out-of-focused-plane displacements to disable micro-vision motion-tracking system

6 结 论

本文通过设计空间纳米运动平台,生成聚焦面内目标轨迹与离面位移,以量化表述离面位移-聚焦面内微视觉运动追踪精度劣化的映射为目的,以业内通用的模板匹配法为基础,搭建了一套微视觉运动追踪系统,使用不同的离面位移逐次激励,以相同的聚焦面内圆轨迹位移为目标,设计并完成了一系列微视觉运动追踪实验。实验结果表明,在视场为76.1 μm×63.7 μm、采样率为15 Hz的条件下,基于灰度值的模板匹配法得到,离面位移与微视觉运动追踪精度劣化存在线性相关且可量化的显著关系。当离面位移达到(7.737±2.512)μm及以上时,微视觉运动追踪精度全部丧失。

下一步将围绕已获取的离面位移激励值-聚焦面内微视觉运动追踪精度劣化值的映射关系,以图像清晰度评价函数等为参考,在微视觉系统中进行软件层面的实时补偿或修正,改善离面位移引起的精度劣化。