钠冷快堆蒸汽发生器换热管在役检查验收和堵管准则探讨

邹廉列,牛 犇,贾钧森,谢泽阳,卓光铭

(中核霞浦核电有限公司,福建 霞浦 355100)

0 引言

600 MW示范快堆(以下简称CFR600)设计和建造采用 ASME BPVC 第Ⅲ卷核设施部件建造规则,其在役检查遵照ASME BPVC 第Ⅺ卷核电厂部件在役检查规则[1],其中液体金属及其覆盖气体的系统和部件按ASME BPVC 第Ⅺ卷第三分册要求执行,但第三分册的检查和试验规则尚不完善,未建立相应的验收准则。因此,CFR600国产蒸汽发生器在役检查缺乏在役检查验收准则,必须根据自身的设计、制造特点,制定适用于我国的示范快堆蒸汽发生器在役检查要求和验收准则。

1 CFR600国产蒸汽发生器结构及工艺特点

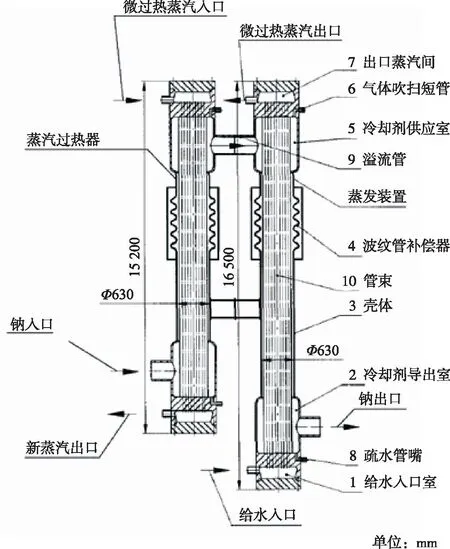

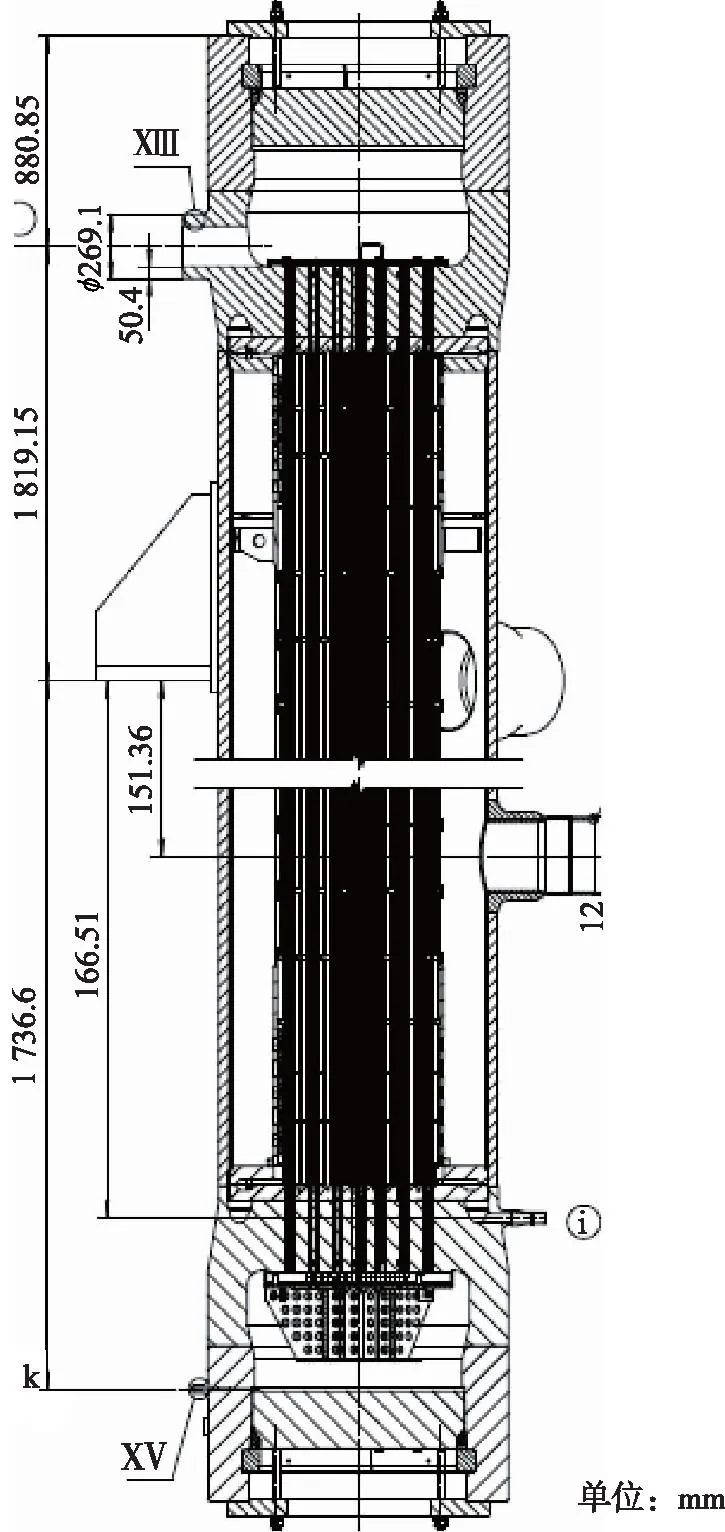

蒸汽发生器(简称SG)是示范快堆主热传输系统的主设备之一,直流式结构。其主要功能是实现二回路(液态钠载热剂)和三回路(水/蒸汽)之间的换热,使给水经过加热后,成为汽轮发电机所需的蒸汽,同时隔离钠和水介质,其设计结构如图1、图2所示。

图1 示范快堆蒸汽发生器示意图Fig.1 The schematic of the steam generator of the demonstration fast reactor

图2 蒸汽发生器简图Fig.2 The schematic of the steam generator

CFR600二回路主冷却系统设两条环路,每条环路上设置8台蒸汽发生器模块,每台由蒸发器和过热器组成(中间钠管道连接),其运行参数如表1所示。换热管是蒸汽发生器的核心部件,采用2.25Cr1Mo钢(T22),具有较好的耐热性和换热效率,与冷却剂具有较好的相容性。

2 SG换热管在役检查验收准则和堵管准则

CFR600国产SG的设计寿命为20年。为了确保SG换热管的安全运行,不仅要具备成熟有效的缺陷检测技术,还要对含缺陷换热管建立安全评定判据和堵管条件。根据中国原子能科学研究院编制、发布的《600 MW 示范快堆在役检查大纲》[2],针对SG换热管不同类别缺陷,采用目视检查和远场涡流的检测方法。由于SG换热管属于铁磁性材料,采用远场涡流实施体积检查是成熟、有效的无损检测手段,针对蒸发器换热管腐蚀穿孔以及蒸发器/过热器换热管外部磨损的源发缺陷均可针对性有效检出。但是ASME规范中未对钠冷快堆SG换热管验收做出规定,国内尚无可参考类似工况设备运行管理经验,换热管远场涡流验收准则尚且无法确定。

2.1 SG换热管允许减薄量有限元分析

根据运营单位项目组的要求,设计单位参考NB/T 20244—2013压水堆核电厂SG换热管堵管导则中非穿透性缺陷堵管准则确定原则[3],采用有限元分析方法计算了 CFR600 蒸发器与过热器换热管最小允许壁厚。通过换热管的规格、材料,遵循换热管结构完整性设计准则,确定了最小允许壁厚,使其在正常运行工况和假象事故工况下具有足够的安全裕量。确定最小壁厚所使用的安全系数与 ASME 规范所规定的安全系数一致,且确定最小允许壁厚所采用的分析方法应符合SG设计规范有关规定。在SG设计寿期内,有限元分析得出的结果:

1)蒸发器换热管最小允许壁厚为1.8 mm(减薄28%);

2)过热器换热管最小允许壁厚为 2.2 mm(减薄27%)。

2.2 SG换热管堵管准则

按EPRI 有关SG完整性评价要求开展换热管爆破试验,确定快堆SG换热管结构性能准则的安全评定判据(即堵管准则),要求在运行工况下换热管具有足够的安全余量使换热管不发生爆破或垮塌失效,须满足如下条件:

1)正常稳态满功率稳态运行时,为防止SG换热管在二次侧和三次侧压差下破裂,安全系数取3.0;

2)在设计基准事故时,防止SG换热管在二次侧和三次侧压差下破裂,安全系数取1.4。

根据CFR600 1号机组SG设计规格书[5],管程和壳程最大压差为15.4 MPa,3倍运行压力差为46.2 MPa;试验工况的最大压差为 20.48 MPa,1.4倍评价压力为28.7 MPa。因此,在后续评价中,取46.2 MPa限值计算。

(1)温度

根据CFR600 1号机组SG设计规格书[4],SG发生器的最高温度为515 ℃,因此,后续材料性能测试、材料性能确定和爆破试验温度取值不能低于515 ℃,本试验取温度520 ℃进行测试和分析。

(2)缺陷类型

根据换热管失效机理分析,换热管降质主要分为两类:

1)裂纹类缺陷。通常,当换热管存在裂纹时,易导致裂纹穿透及快速失稳,导致钠的泄漏,因此发现裂纹时必须实施堵管。故本试验不涉及裂纹类缺陷堵管准则。

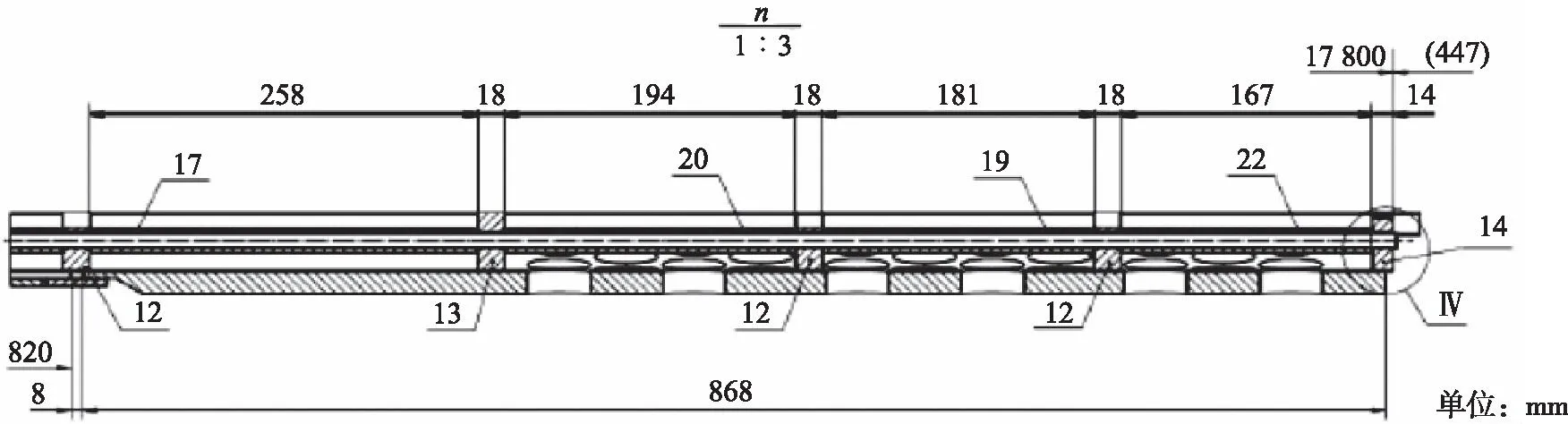

2)磨损类缺陷。当换热管与格栅板存在相对运动时,在支撑部位易产生磨损,由于换热管两端与管板焊接在一起,不易发生轴向位移,支撑部位的磨损长度不大于格栅板厚度。

(3)磨损长度

格栅板有14 mm和18 mm两类,根据调研,在相同缺陷深度时缺陷长度大则其爆破压力较小,保守起见本试验针对长度为18 mm磨损类缺陷开展,如图3所示。

图3 换热管支撑结构Fig.3 The support structure of the heat exchanger tube

(4)磨损形貌

换热管和栅格板为圆形接触,考虑到装配间隙和振动条件的影响,其磨损形貌一般为月牙形,如图4所示。

图4 换热管磨损缺陷形式示意图Fig.4 The schematic of the wear defect of heat exchanger tubes

2.2.1 高温爆破压力试验

试验温度:试验控制温度为520 ℃。弧形缺陷尺寸:长度L=18、深度20%TW~80%TW,如图5所示。 试验类型:内压试验。

图5 待测试样Fig.5 The sample to be tested

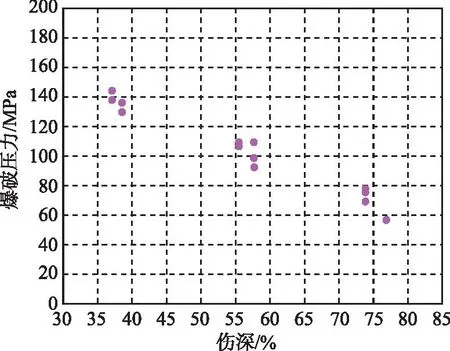

针对20%TW~80%TW缺陷管,开展了换热管高温爆破试验(如图6所示),获得了高温爆破压力(如图7所示)。

图6 爆破后试样Fig.6 The sample after blasting

图7 格栅板磨损缺陷爆破压力图7 The blasting pressure of the grid plate wear defect

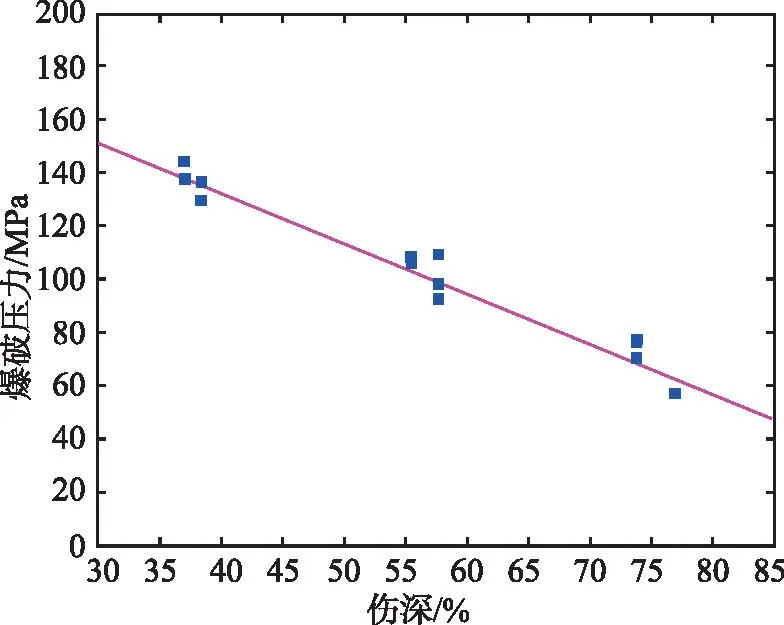

根据材料的拉伸强度和屈服点数据以及容器的几何尺寸,运用减薄型缺陷的爆破压力关系式进行拟合,结果如图8所示。

图8 格栅板磨损缺陷爆破压力与缺陷尺寸的关系Fig.8 The relation between the blasting pressure and the defect size of the grid plate wear defect

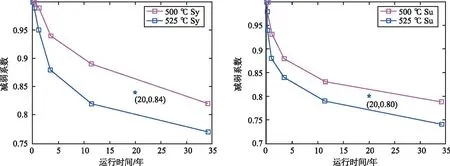

考虑到T22材料在长期高温运行环境下,其强度随运行时间发生变化,ASME BPVC Section II NH篇给出了T22材料性能随运行时间的变化[5],通过线性插值求得 T22 材料20年的(520 ℃)屈服强度减弱系数为原来的0.84,(520 ℃)抗拉强度减弱系数为0.80,如图9所示。

图9 T22材料强度减弱关系Fig.9 The strength weakening relation of T22 material

最终得出:φ16×2.5换热管20年寿期内带缺陷换热管的最大允许缺陷为壁厚的51%,即1.275 mm,那么最小剩余壁厚≥1.225 mm。由于换热管的承压能力与壁厚呈线性关系,对于壁厚3.0的换热管而言,20年寿期内的最小剩余壁厚须≥1.225 mm,也就是说,φ16×3.0 换热管20年寿期内最大允许壁厚减薄为1.725 mm,即3.0壁厚的换热管最大允许缺陷为壁厚的59%。

3 结论

1)基于有限元计算的结果,蒸发器换热管最小允许壁厚减薄28%;过热器换热管最小允许壁厚减薄27%,可以作为SG换热管的在役检查验收准则。

2)基于结构完整性评价的爆破试验结果,设计寿期内φ16×2.5带缺陷换热管的最大允许缺陷为壁厚的51%,φ16×3.0带缺陷换热管的最大允许缺陷为壁厚的59%,可以作为SG换热管的堵管准则。

3)CFR600在役检查验收准则相对于压水堆SG换热管的涡流验收准则壁厚损失小于等于40%是保守的,从设计的安全角度有保证。CFR600堵管准则相对于俄供SG对换热管涡流验收标准允许换热管金属不连续性深度小于换热管额定壁厚的60%不允许小于87%是保守的,作为堵管准则是合理的。