模块化核能供暖装置研发及其优势分析

孟宪瑞,陈坚刚,邱 波

(中核核电运行管理有限公司,浙江 海盐 314300)

0 引言

近年来,随着气候变化和人民生活水平的提高,发展南方城市集中供暖的呼声越来越高,相关话题多次被全国两会提及。集中供热项目为国家确定的优先发展的产业,具有节约能源、提升供热质量、改善环境等效益,为提高能源综合利用和治理大气污染的必要手段,符合国家可持续发展的战略。

核电厂常规岛凝汽器的真空度直接影响汽轮机的热效率,在冬季,电厂三回路循环海水温度降低,常规岛凝汽器真空度与夏季相比,得到提高,进而带来核电厂汽轮机热效率的提升,而核反应堆堆功率不变,且未达到额定核功率,因此,核反应堆功率在冬季存在提升利用的空间。针对该问题,本文探寻一种经济、可靠的解决方案,利用核电厂剩余核功率进行供暖或供热,不但能够提高核电机组的利用率,还能解决连续的采暖需求,并减少化石能源消耗及碳排放,具有较好的经济和环保效益。

1 南方核能供暖背景及供暖系统简介

长江中下游地区冬季阴冷潮湿,公建设施及居民多采用空调、天然气锅炉等分散供暖方式取暖,能源消耗大,经济负担大,供热品质低,舒适度差,对高品质热源供暖的需求迫切。中国国家主席习近平在召开的联合国大会上表示:“中国二氧化碳排放力争于2030年前达到峰值,争取在2060年前实现碳中和”。核能作为安全、清洁、无碳能源,对中国节能减排的重要作用已日渐凸显。核能供暖的实现,具有重要的意义,满足了经济和社会发展的能源增长需求,协调了环境与能源、经济的和谐发展,提升了国家综合经济实力及工业技术水平,为实现中国两碳目标添瓦助力。

核能供热在国际上已有不少先例,目前全球约有56 座商用反应堆发电的同时,产生热水或蒸汽用于区域供热,主要分布于东欧。这些项目合计超过1 000堆年的运行经验验证了核能供热的安全性与可靠性[1]。核电厂常规岛凝汽器的真空度直接影响汽轮机的热效率,在冬季,电厂三回路循环海水温度降低,常规岛凝汽器真空度与夏季相比,得到提高,进而带来核电厂汽轮机热效率的提升,而核反应堆堆功率有剩余。因此,核反应堆功率在冬季存在提升利用的空间。如果能利用这部分剩余核功率进行供暖或供热,不但能够提高核电机组的利用率,同时能解决约地方建筑的连续采暖需求。中国能源结构以煤为主,冬季采暖期燃煤排放给环境带来巨大压力,中国大气中SO2的87%,CO2的 71%,氮氧化物的 67%来自燃煤[2]。根据有关部门研究计算,核电链排放系数为等效CO213.7 g/(kW·h),只是同等规模煤电链的1%左右[3],核电集中供暖可有效解决化石能源消耗及碳排放。

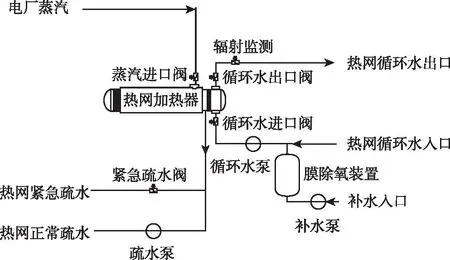

南方核能供暖示范项目在某核电厂区范围内建设供热站,从常规岛辅助蒸汽系统引出加热蒸汽,在供热站内完成与供热网循环水一次换热,热网循环水在二级换热站内完成与用户侧二次换热。供热系统与核电厂一回路系统通过用户侧回路、热水循环水回路、二级换热站回路、电厂二回路等,实现了多重隔离,保证其安全可靠,原理图见图1。

图1 核能供热系统原理图Fig.1 Schematic diagram of nuclear heating system

2 模块化核能供暖装置研究

模块化技术已在核电、造船、航空、石化等领域中得到广泛应用,可有效缩短施工工期、降低建造成本和风险。模块化是指将复杂的系统或结构通过分割组成较小的、简单的模块,然后再通过组装各个模块,成为一个整体,最终完成整个系统所要求的功能。“模块化建造”就是在工程建造中最大化地利用场外进行预制和组装,并在施工现场直接安装[4]。

传统的供暖首站建造模式一般先建造厂房,然后在厂房内安装热力、配电、控制等设备,存在建设周期长,项目一次性投资大等弊端,特别对于缺少集中供暖基础设施的地区(如中国淮河以南地区),用户增长是个长期缓慢的过程,传统的建造模式投资回报周期长,项目风险大。采用完全模块化设计建造技术,装置由数个独立功能的子模块组合安装,模块内集成建筑结构、工艺系统布置、逻辑保护控制、动力设备配置、辐射监测、通风消防等功能,可在工厂内完成整体制造、安装及调试。模块在电厂现场直接拼装,所有管道连接均采用法兰连接,无需焊接,具有快捷安装、快捷运输、快捷拆卸特点。根据热源及供暖用户需求模块装置可按需逐台建设,避免传统建造模式的弊端。

2.1 模块化研究

2.1.1 模块供热站系统研究

采用完全模块化设计供热站内包含热网加热系统、热网循环水系统、热网加热器疏水系统、热网补水定压系统、电气系统、仪控系统和辐射监测系统等如图2所示。

图2 模块化装置系统示意图Fig.2 Modular device system diagram

(1)热网加热系统

热网加热蒸汽系统的功能是将常规岛的辅助蒸汽输送至热网加热器,用于采暖期加热热网循环水。系统主要由热网加热器、管道阀门和仪表等组成。示范阶段热网加热蒸汽引至厂区辅助蒸汽系统,参数为1.2 MPa、188 ℃,加热蒸汽母管上设置关断阀、调节阀,每台热网加热器支路上设置关断阀,起调节流量和隔断作用。热网加热器设备上设置安全阀起到超压保护的作用。蒸汽管道通过架空管线进入换热站,在换热站内低点位置设置自动疏水器。

(2)热网循环水系统

热网循环水系统的功能是将热网循环回水送至热网加热器升温,再供至用户二级换热站。主要包含热网除污器、热网循环水泵、管道阀门和仪表等组成。

集成模块内设置3台热网循环水泵,每台泵入口配置热网除污器。热网循环水回水先经热网除污器排污,再通过热网循环水泵进入热网加热器,最后由供水母管送至用户侧换热站。

热网循环水泵设置止回阀旁路,避免水锤产生破坏。作用原理为当泵突然停运时,水柱瞬间中断,热网循环水回水管中的水能够通过快启式止回阀迅速进入供水管,从而恢复压力平衡。热网加热器的进出口管路均设置电动蝶阀,起到隔离热网加热器的作用。

循环水供回水管路设置供水流量计,对进出口热量即时显示、监控。

(3)热网加热器疏水系统

凝结水回收系统设置两个管路:一路通过电动闸阀输送至疏水箱,另一路通过紧急疏水电动闸阀接至热废水坑。疏水箱内凝结水经过热网疏水泵输送至疏水总管,最终送至回热系统凝汽器。凝结水回收装置由疏水箱、热网疏水泵、电动阀组、手动阀门、管件及仪表控制系统组成,主要回收热网加热器汽相变化后的凝结水。集成供热装置设置2台热网加热器疏水泵,1台运行,1台备用。

(4)热网补水定压系统

热网补水定压系统的功能是向热网循环水泵入口的回水管路上补水且定压,以确保当在热网循环水泵停运时,供热管网内任何一点不会发生汽化。热网补水定压系统,包括正常补水管路和事故补水管路。

正常补水时,管路兼作定压用,生产水系统水进入软水箱,然后经补水泵、调节阀进入膜除氧装置除氧,接入热网循环水回水管补水且定压。热网事故工况下,正常补水无法满足要求,通过事故补水管路进行补水。

由生产水系统输送的水经过软水器软化后进入补水箱。补水箱内设有浮球阀,水满后浮球阀自动关闭并且软水器停止工作。补水箱设有就地磁翻板液位计及远传超声波液位计。补水泵与补水箱液位连锁,软化水经补水泵加压后进入膜除氧装置,膜除氧装置设置流量、含氧量、电导率等参数的就地显示功能。除氧后的软化水经流量计接入循环水回水管道,实现流量计量功能。膜除氧装置设置旁路截止阀,当膜除氧装置出现故障时可临时打开旁路截止阀,保证系统正常运行。

(5)电气系统

本项目用电负荷主要为模块化集成供热装置配电箱AP01(约20 kW)一台、AP02(约65 kW)一台,包含为热网变频循环泵三台、变频疏水泵两台、变频补水泵两台、膜除氧装置及辐射监测仪表等重要设备的供电。配电系统除为模块内设备供电外,还为模块外部疏水井及热量计供电。模块装置设计有防雷接地、工作接地、保护接地,共用一个接地系统,利用模块化集成装置做自然接地体。

(6)仪控系统

供热首站拟采用以微处理器为基础的数字控制系统。为了便于运行人员对生产过程的监视、控制和事故处理,在电厂控制室设置1台操作员站,供热首站设备的全部数据,通过光纤通信至操作员站集中监控。在控制室内能完成供热首站所需的全部操作;在少量就地工作人员配合下,可在电厂控制室内进行机组的启、停操作。

除布置在供回水母管上,及模块外的新建管线上的变送器及就地仪表外,其余设备包括数字控制机柜、工程师站和现场仪表等均安装布置在模块内,其中控制机柜和工程师站布置在模块内的仪控设备间。

供热首站监控系统由控制室操作员站、PLC控制机柜和常规仪表构成,主要实现各种信号、数据的采集、监视、控制及传输。

控制室操作员站上可以显示供热站工艺流程,并可实现声光报警。显示画面包括参数汇总画面、工艺设备运行状态画面、控制回路画面、趋势显示画面、报警参数画面、检测流程画面等。

供热站监控系统的基本功能:

1)数据采集及处理、数据界面显示、人机界面操控;

2)系统控制;

3)参数的设定、修改功能;

4)监视系统运行,完成供热站控制系统监控;

5)数据通信功能,将检测到的供热站参数通信至演示系统。

(7)辐射监测系统

为防止潜在的放射性物质向外扩散,确保供热首站输送水中的辐射安全符合国家相关标准要求,在供热首站接去厂区热网循环水供水的母管管道上设置1台符合国家标准要求的连续辐射监测仪,放射性监测设备放置集成在供热首站内,实时辐射数据和报警信号可远传至控制室操作员站,确保辐射安全可控。

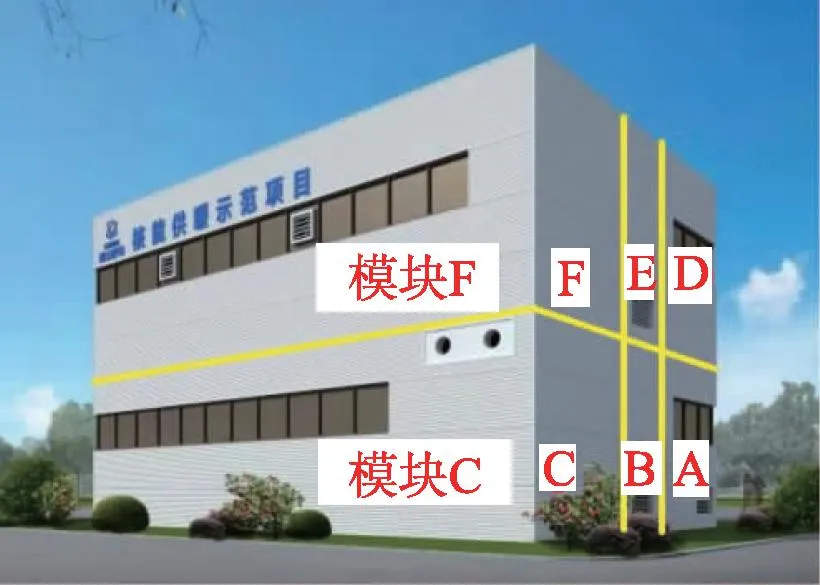

2.1.2 模块结构布置

模块化集成供热装置分为上下两层,根据系统功能对模块内部进行布置,考虑到吊装及系统流程,将模块分为功能模块A/C/D/F及连廊通道B/E,如图3所示。模块化装置内部结构示意图如图4所示。

图3 核能供暖模块分布图Fig.3 Nuclear heating module distribution map

图4 模块化装置内部结构示意图Fig.4 Modular device internal structure diagram1—热网加热器;2—蒸汽电动调节阀;3—热网循环泵;4—软水器;5—净水箱;6—膜除氧装置;7—凝结水泵;8—控制机柜;9—蒸汽管道入口;10—入口过滤器;11—基座;12—隔离阀;13—循环水出口;14—循环水入口

2.1.3 模块安装与调试

模块在工厂内完成建造组装并进行单体调试,确保设备信号控制正确,验收合格后进行拆分,拆分为模块A、模块C、模块D、模块F及室内室外散件(见表1)运输至电厂,模块间经过高强度螺栓进行现场固定,组合后构成换热站。所有模块就位组合完成后对地脚螺栓进行进行二次浇灌,进行系统联合调试即可投入运营。换热站采用模块化建造方式大幅度减少工程造价及建设周期,每kW造价小于2 000元,工厂制造周期小于150 d,现场安装周期40 h。

表1 模块内设备构成表Table 1 Table of device composition in module

2.2 核与辐射安全控制措施

(1)工艺系统安全设计

核蒸汽回路与热网循环水回路通过表面式换热器换热,采用更保守的承压及耐腐蚀设计,保证两个回路介质的物理隔离。

循环水管网补水采用膜除氧方式,避免采用蒸汽加热将核电厂二回路蒸汽进入循环水回路。

(2)控制保护安全设计

设置汽水压差中选信号,通过设置3块汽水压差表进行取中选取,通过监测循环水系统压力与蒸汽系统压力低于保护值,及时自动关闭换热站蒸汽阀门。

装置设计采用故障安全理念,任一能动设备在失去动力源时应处于安全位置,确保设备和人员的安全。

(3)三重泄漏监测措施

核电厂二回路辐射监测、热网循环水辐射监测、传热管泄漏监测三种监测手段保障放射性物质不进入热网循环水回路。

设置蒸汽系统放射性监测信号,通过监测核电厂提供蒸汽放射性,及时自动关闭蒸汽阀门,确保核电厂蒸汽系统有放射性时及时停止向核能供暖换热站提供蒸汽。

设置循环水系统放射性监测信号,通过监测循环水系统放射性数值,及时自动停止供暖系统运行,关闭换热站循环水侧及蒸汽侧阀门,停止向居民提供循环水。

设置传热管泄漏监测信号,通过循环水系统压力大于蒸汽系统压力,确保传热管破损时蒸汽侧无法溢至循环水系统,防止有潜在放射性蒸汽进入循环水系统。

模块化装置安全保护逻辑示意图如图5所示。

图5 模块化装置安全保护逻辑示意图Fig.5 Modular device safety protection logic diagram

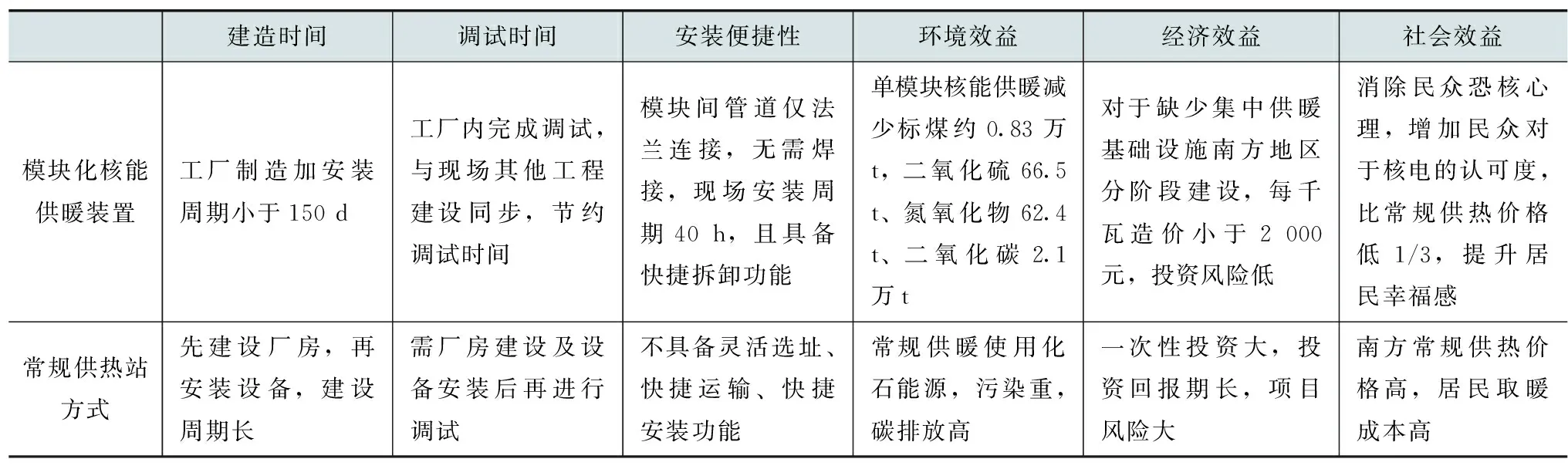

3 南方核能供暖应用及效益分析

模块化核能供暖装置首台产品已在核电核能供暖示范项目中建造及投运,相对常规供热站方式具有良好的效益,如表2所示。

表2 模块装置与常规供热站对比Table 2 Comparison between modular device and conventional heating station

(1)环境效益

示范项目单套模块装置设计负荷37.5 MW,按平均热负荷25.65 MW,采暖时间99 d计算,本装置每年可实现采暖供热量18.9万GJ,相当每年减少标煤约0.83万t、 二氧化硫66.5 t、氮氧化物62.4 t、二氧化碳2.1万t,具有明显的环境效益。

(2)经济效益

核能供暖项目使用核电机组冬季剩余功率,有效提高电厂利润,开拓新能源市场,增加核电厂盈利模式,提高核电厂机组热效率。

核能供暖集成供热装置采用一体化模块化设计制造,大幅度减少工程造价及建设周期,每千瓦造价小于2 000元,工厂制造周期小于150 d,现场安装周期仅40 h。

(3)社会效益

首台产品已在核电核能供暖示范项目中建造及投运,有效提升居民幸福感,为分步推进南方公用设施及居民供暖设施建设起到示范作用。

首个供暖季连续安全稳定运行100 d,为4 000家居民实现供热保障,供热价格比较过去降低1/3,为南方核能集中供暖积累了宝贵经验。

南方核能供暖项目案例入选《2022企业气候行动案例集》,在《联合国气候变化框架公约》缔约方会议上得到了与会专家的高度认可。

4 结束语

核能作为清洁、安全、无碳能源,对中国节能减排的重要作用已日渐凸显。核能供暖的实现对满足中国经济和社会发展不断增长的能源需求,实现生态环境、能源和经济的协调发展,助力实现碳中和目标具有重要意义。模块化核能供暖装置创新使用由数个功能子模块组合而成模块化设计,集工艺、电气、控制、保护、构筑物、通风、消防、辐射监测等功能于一体,具有灵活选址、快捷运输、快捷安装等特点。通过利用核电的清洁、高效、经济的特有优势进行大规模集中供暖,助力浙江省创建国家清洁能源示范省,缓解地方政府能源“双控”压力,助力海盐地方经济社会高水平创新发展,造福地方百姓,打造“江南核能供暖示范窗口”,开辟核能综合利用新的市场,为分步推进南方公用设施及居民供暖设施建设起到示范作用。