核电厂大修规划管理

杨 庆,姚 瑜

(中核核电运行管理有限公司,浙江 海盐 314300)

0 引言

为响应中国核电关于“运行机组全寿期能力因子[1]达96%、WANO 综合指数100 分”的世界一流业绩要求,以追求卓越,对标世界一流为目标,确保优秀的大修业绩是实现目标必不可少的条件,而大修规划则是大修管理的最根本措施,以重大检修项目为基准,结合燃料管理策略、设备健康状况等影响因素,合理规划各机组全寿期大修安排,持续开展大修优化工作,以问题为导向,不断提升解决问题的能力,努力创造溢流的核电运营业绩,进行核电机组大修的规划管理。

本文进行核电厂大修规划方面的研究,在满足相关法规、规范、大纲的基础上,确保大修窗口合理,检修项目在各个大修合理分布;做到尽量减少大修中必须串行工作安排,增加并行工作安排,从项目规划上将大修工期做到最优化。

1 大修规划原则

核电厂大修规划,是指以提高机组的可靠性和能力因子,提升公司生产经营业绩为目的,在满足核安全相关法规、运行技术规范、在役检查大纲、定期试验大纲等制度要求的前提下,统筹考虑大修资源及外部限制条件,确定各机组在规划时间段内的每轮次大修的重点项目、大修类型、循环长度、大修工期、起止时间等要素。

大修规划应该遵循相应的原则:

1)满足核安全相关法规制度、运行技术规范、足各类预防性大要求。

2)满足电网要求,“迎峰度夏/度冬”期间,不安排机组大修。迎峰度夏:原则上,6月15日至9月15日,其中7—8月,严格控制;迎峰度冬:原则上,12月15日至春节前15天。

3)满足公司生产经营的需要。避免各年度内发电量过度起伏,年度发电量控制在一定区间;机组平均能力因子≥93%;满足临界检查、机组并网避开节假日的需求;合理利用节假日安排机组大修。

4)满足大修资源要求,避免出现三次大修重叠或同一生产单元同时进行两台机组大修。

5)满足燃料循环策略:燃料标准循环长度为480EFPD(EFPD,等效满功率天),通过增/减4组燃料,可增/减燃料循环长度25EFPD。

2 大修规划措施

大修的管理主要包含大修规划、大修准备、大修实施以及大修总结四个方面的管理,本文主要对大修规划进行讨论。在总结秦山二厂50余次大修经验的基础上,从预防性维修大纲修订、全寿期大修项目规划、多机组大修窗口规划、大修对标迭代体系、大修项目规划共五个方面对大修规划进行阐述,分析出具体的规划措施。

2.1 预防性维修大纲修订

根据PMT、国标、行标、运维手册、技术规格书、竣工验收资料、设备运行情况及运行环境等基础信息,统筹考虑风险控制、设备可靠性提升、设备可用率提升、经济性提升、最终安全分析报告要求等多方面因素,从预防性维修的内容和周期两方面开展系统部件的全寿期预维项目管理优化,就是要从系统性和全寿期角度出发,优化完善各系统部件的预防性维护项目,并最终形成系统整体预防性维护策略,实现对全部系统部件的全寿期预防性维修优化。

比如在总结以往大修经验的基础上,对设备冷却水系统(RRI)的预防性维修项目进行优化。对安全列机械类预维项目进行评估优化,经过评估将预维周期为R3的项目统一修改为R2或者R4;将预维周期为R5的项目统一修改为R4或R6;将RRI安全列预防性维修项目周期全部改为R2、R4或者R6,做到安全列每两次大修进行一次排空检修,即每次大修只需要对RRI系统两个安全列中的一列进行排空检修即可,优化以前每次大修都需要对两个安全列进行排空检修,可以节省疏水及充水排气时间20 h,减少废水70 m3,检修时间由分散检修改为集中检修,缩短检修时间约24 h;对RRI系统的公共列进行预防性维修大纲优化,预维周期全部优化为R6,并将所有的预维项目分成两个批次,即RRI系统公共列每三次大修才需要进行一次排空检修,优化以前每次大修都需要对公共列进行排空检修,可以节省疏水及充水排气时间10 h,减少废水50 m3,同时能够提高乏池冷源的可靠性。

2.2 全寿期大修项目规划

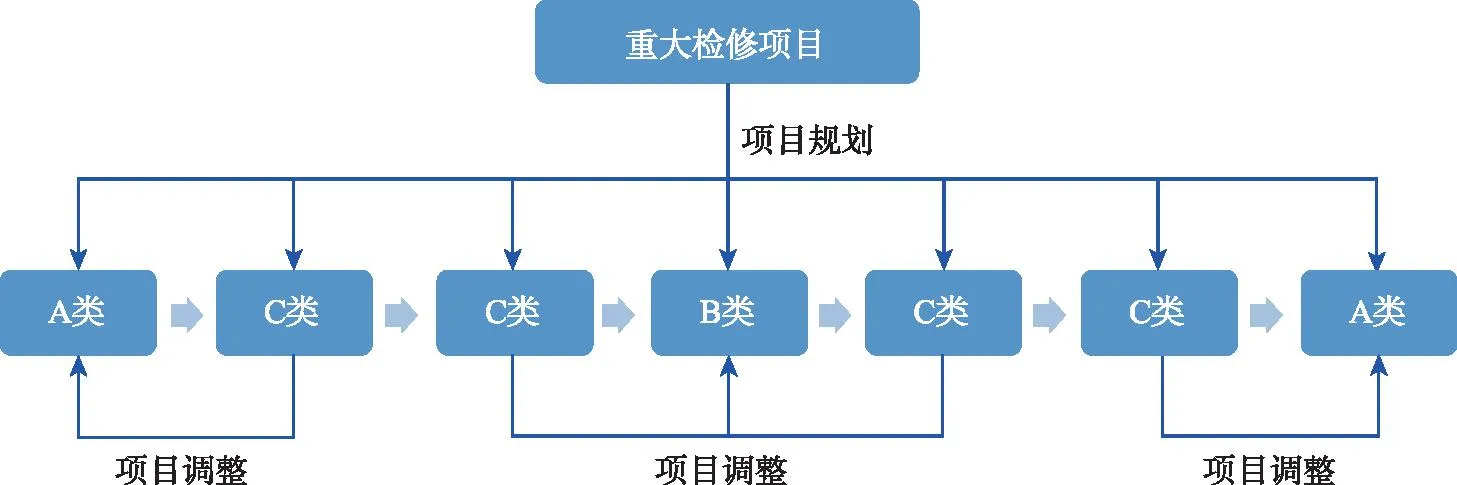

依据处在大修关键路径上的检修项目总体情况,将机组大修按十年大修(A类)、五年大修(B类)、年度大修(C类)进行分类管理;建立重大检修项目规划流程和重大检修项目调整流程。实现重大检修项目在A/B/C类大修的合理分布,从本质上实现大修工期的最优化。图1为全寿期大修项目规划示意图。

图1 全寿期大修项目规划示意图Fig.1 Schematic diagram of life-cycle outage project planning

图2 主线项目优化示意图Fig.2 Schematic diagram of main line project optimization

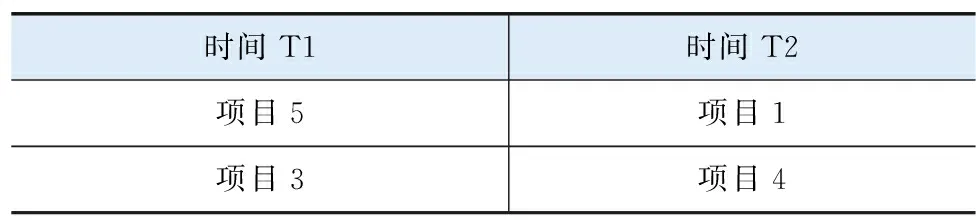

重大检修项目规划流程是将重大检修项目规划到各个大修中。将预防性维修周期为十年的检修项目安排在A类大修中,将其他大修项目以预维周期和大修类型为基准,进行大修项目的规划,确定每个大修的检修项目。定义每个大修项目之间的关系,分为冲突、相容、前置和后置四类,冲突即为两个项目工期无法重合;相容即为两个大修项目的工期可以重合;前置即为一个大修项目必须在另一个大修项目前;后置即为一个大修项目必须在另一个大修项目后。如表1为各大修项目关系表。

表1 各项目关系表Table 1 Relationship table of each project

依据表1确定的关系,得出各项目的执行顺序关系如表2所示,即依次执行项目5、项目1、项目2、项目4,由于项目3可以与项目5/项目1相容,项目3可以与项目5同步执行。

表2 大修项目执行顺序表Table 2 Outage project execution sequence table

重大检修项目调整流程是在重大检修项目规划流程的基础上进行调整优化。例如,根据表2中的执行顺序进行优化,由于项目1和项目4是相容关系,则项目2是待优化项,可以将项目2利用预维周期的25%余度进行调整至其他大修,优化后可以得到表3。

表3 优化后大修项目执行顺序表Table 3 Optimized outage project execution sequence table

例如,PT3RIS039(核对HHSI泵的流量)试验周期是2C,该试验是大修主线试验,目的是在各种情况下调整总的HHSI流量,并平衡母管下游每一注入管线流量。根据原有计划会在309大修执行该试验,但是由于308大修需要对3RIS037/038VP等8个高压安注流量调节阀开展全面解体检查工作,这8个阀门全面解体检查后,为了保证HHSI泵的流量满足要求,则必须执行该试验加以验证,导致必须在308和309两个大修都要执行该试验,为此将原本需要在309大修执行的计划性试验提前至308大修,因此309大修即可无需执行该试验,相当于309大修节省了主线时间。

2.3 多机组大修窗口规划

秦山核电共有9台机组,为保证每台机组有足够的人力、物力资源,提高大修效率,需要合理规划多机组大修窗口,目标是避免出现三个大修重叠或同一生产单元同时进行两台机组大修,避免春节等重要节假日期间进行机组大修,以及选择合适的季节进行大修,比如,某一次大修需要进行主变的重大检修,需要较长的工期,由于主变是户外设备,因此要避免窗口安排在梅雨季节。

大修窗口的规划分为三步。

第一步:依据大修分类,确定大修工期,A类大修标准工期为40天,B类大修标准工期为33天,C类大修标准工期为23天。通过第N次大修开始日期和大修工期确定大修结束日期。

DN1+TD=DN2

其中,DN1—第N次大修开始日期;TD—大修工期;DN2—第N次大修结束日期。

第二步:预测第N+1次大修开始日期。以第N次大修结束日期为起始点,以标准装料循环长度为基准,并适当的给予调峰/调停/非停预留时间,进行预测第N+1次大修开始日期。

DN2+TR+TT=D(N+1)1

其中,DN2—第N次大修结束日期;TR—装料循环长度;TT—调峰/调停/非停等效满功率天数;D(N+1)1—第N+1次大修开始日期。

第三步:大修窗口调整。依据预测的第N+1次大修开始日期及大修工期,确定第N+1次大修窗口,与其他机组大修窗口进行比对,核实大修窗口是否存在重合。如果存在大修窗口重合,或者大修窗口与春节等重要节假日重合,或者大修季节与大修项目不相容,则需要进行大修窗口的调整。大修窗口的调整主要有两个手段,一个是调整燃料装载数量,另一个是延伸运行。

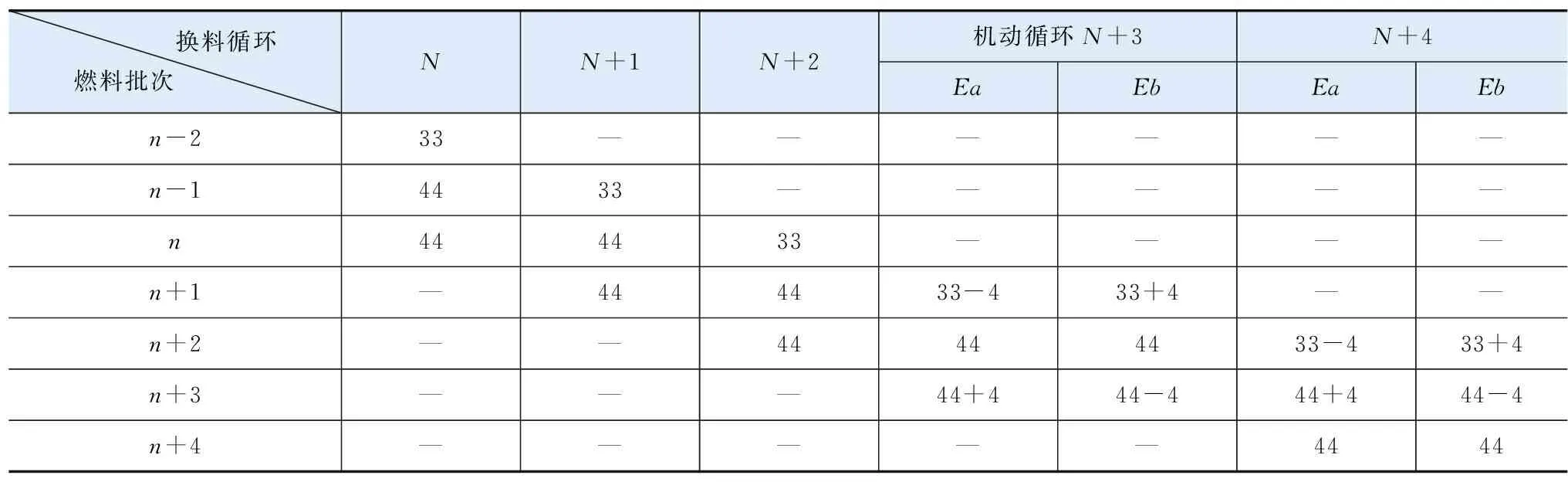

如需大修窗口调整,优先进行燃料装载数量的调整,将需要调整的燃料循环确定为机动循环。长燃料循环堆芯燃料管理策略采用部分低泄漏堆芯装载模式,每次装入44组235U富集度为4.45%的AFA3G AA 新燃料组件。机动燃料循环采用(44±4)组235U富集度为4.45%的AFA3G AA 新燃料组件的换料模式,燃料循环长度分别约为506EFPD 和456EFPD。该阶段的堆芯燃料管理策略详见表4。

表4 机动循环燃料装载表Table 4 Motor cycle fuel loading table

如果通过调整燃料装载数量无法做到大修窗口最优化调整,可以采取延伸运行的方式进行大修窗口的调整,有两种延伸运行的方式,一种方式是降低满功率运行时的一回路平均温度,利用一回路硼酸溶液的负温度效应释放一定的反应性,达到延伸运行的目的;另一种方式是降功率运行,通过降低功率,利用功率负反馈释放一部分反应性,达到延伸运行的目的。

DN2+Tr+TT+TY=D(N+1)1

其中,Tr—装料机动循环长度;TY—延伸运行等效满功率天数。

依据调峰/调停/非停等效满功率天数TT的实际数据,通过对Tr和TY进行动态调整,实现对全寿期大修窗口规划,确保整个寿期内大修都能在合理的窗口。表5是秦山二厂3号机组的部分大修窗口规划。

表5 秦山二厂3号机组的部分大修窗口规划Table 5 Motor cycle fuel loading table of unit 3 in Q2

2.4 创新大修卓越工期对标、迭代体系

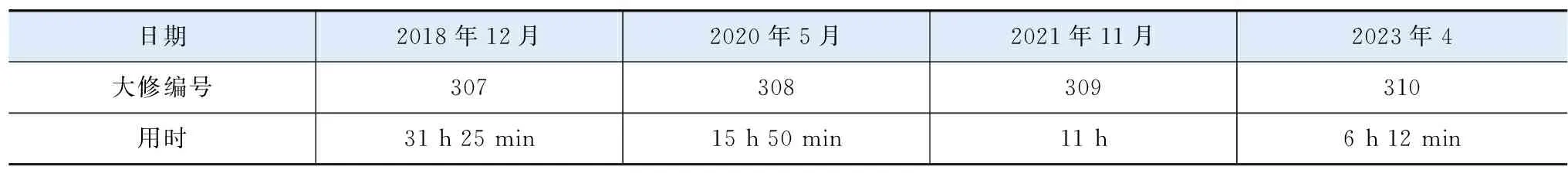

以大修分类(A/B/C类)为基准,进行同类型机组大修对标交流和经验共享,具备条件的可以现场观摩,以同类型机组的同类大修的最佳工期为目标,进行大修对标,实现大修工期最优化控制。以iDAXIU为载体,进行大修工期的大数据管理,抓取每个大修项目的历史最佳工期,以历史最佳工期为目标,分析最佳工期的经验,并在此基础上继续进行优化迭代,实现每一个大修项目工时的逐步迭代,最终达到整个大修工期的迭代,实现大修工期一次比一次更好。以大修期间关键路径操作一回路静动排气操作为例,在运用对标、迭代工具运用后,一回路静动排气操作用时逐渐优化,秦山二厂3号机组历次大修静动排气用时见表6。以大修对标和大修工期迭代两个措施为抓手,建立并逐步提高各类型大修工期标准,A/B/C类大修标准工期分别由55/40/30天缩短至40/33/23天。

表6 历次大修一回路静动排气用时Table 6 Time of static and dynamic exhaust in previous outages

2.5 大修项目规划

以实现大修工期为目标,分解出每一个大修主线项目的工时,通过项目工时分解,找出工时困难项目作为障碍点进行专项攻关,通过对障碍点项目进行逻辑优化、窗口调整、新工艺新方法等措施进行障碍扫除。

逻辑优化:将原本需要串联执行的项目进行分析优化,改为并列执行,实现主线项目的数量控制。

窗口调整:进行窗口分析优化,进行系统大修转日常的可行性研究,例如,将辅变检修/8RRI检修由大修转为日常。

新工艺新方法:进行科研攻关和项目优化,实现检修项目工时的缩短。例如,动态刻棒科研项目在大修机组的应用,一列RRI系统的不排水检修。

3 总结

通过科学的大修规划,将每一个大修主线项目合理安排,并且设置合理大修逻辑顺序,可以从根本上实现大修项目安排的最优化;然后再结合大修准备、大修实施、大修总结等各个方面的全面优化管理,秦山二厂在大修业绩方面取得了优异的成绩。1号机组117大修工期为37.52天,创造了全国M310机组A类二十年大修最佳工期纪录;2号机组215大修工期为25.02天,创造了全国核电机组B类五年大修最佳工期纪录;4号机组409大修工期为37.48天,创造了国M310机组A类十年大修最佳工期纪录;特别是3号机组310大修工期为15.12天,创造了全国核电机组大修最佳工期纪录,全球M310机组大修最佳工期纪录。

秦山二厂已经经历50余次大修,总结以往经验,在大修规划方面持续改进,本文通过预防性维修大纲修订、全寿期大修项目规划、多机组大修窗口规划、大修对标迭代体系、大修项目规划五个方面进行详细介绍大修规划经验,总结工作方法,为后续大修的持续优化提供理论及技术支撑。