基于涡流脉冲热成像的焊缝表面多缺陷检测

王传钊,姜秀海,晁永生,王永兵,王勇勇

〈无损检测〉

基于涡流脉冲热成像的焊缝表面多缺陷检测

王传钊1,姜秀海2,晁永生1,王永兵2,王勇勇1

(1. 新疆大学 机械工程学院,新疆 乌鲁木齐 830017;2. 新疆维吾尔自治区特种设备检验研究院,新疆 乌鲁木齐 830047)

焊缝表面气孔缺陷的存在减少了工件的有效截面积,降低了工件抵抗外载荷的能力,严重时会导致工件断裂,为此提出一种基于涡流脉冲热成像技术的焊缝表面多缺陷检测方法。首先,采用一种新型电磁传感器结构,通过涡流脉冲热成像原理对不同直径和深度的碳钢缺陷进行检测,并分析了图像序列中缺陷区域与非缺陷区域的温度信号;为了提高该检测系统的灵敏度,采用主成分分析方法对图像序列进行图像重构,增强原始图像中缺陷特征。最后,通过实验验证了该方法,实验结果表明该方法能够减小焊缝边缘效应的影响,实现对焊缝表面缺陷的大面积检测,并为红外热像仪提供一个开放的视野。

焊缝气孔;涡流脉冲热成像;缺陷检测;主成分分析

0 引言

焊接作为金属结构中一种重要连接方式,在石油、化工、航空航天、核工业等领域得到了广泛的应用。在实际焊接与使用过程中,由于受环境与应力作用容易产生表面裂纹、气孔等缺陷,给工业设备的运行造成大安全隐患,因此对于金属焊缝的定期无损检测至关重要。目前在焊缝检测方面常规无损检测技术主要有漏磁检测、涡流检测、电磁超声检测、射线检测等,而这些技术在实际应用中都具有各自优势与局限性[1]。

红外热成像技术作为一种新兴高效的无损检测手段,具有非接触、检测速度快,缺陷信息直观等优点,在无损检测中得到广泛的应用。此前在对红外热成像检测中,通过采用激光[2]或闪光灯[3]加热方式检测表面缺陷,但这种加热方式加热时间长,检测效率低。近年来随着红外热成像技术的发展,通过采用超声热成像检测[4]、激光热成像[5]、金属磁记忆检测[6]进一步提高了缺陷的检测效率。涡流脉冲热成像技术(eddy current pulsed thermography,ECPT)是一种基于电磁感应加热新型检测技术[7],它将涡流感应加热与热传导相结合,适用于各种导电材料的检测。此前ECPT技术多用于金属裂纹[8]、金属腐蚀[9],以及复合材料裂纹、分层、冲击损伤[2,10]等缺陷的检测,其中在对于铁磁性材料表面缺陷的检测具有较高的灵敏度,而受到国内外学者的广泛研究与关注。

ECPT检测系统中传感器结构决定检测试件表面电磁场分布,并直接影响检测结果。近年来部分研究通过调整ECPT检测中激励参数,激励线圈位置与结构来优化检测结果[11]。闫会朋等人提出了一种利用平行激励热传导方式检测近表面微裂纹的检测方法[12]。Natali Baraka等人推导出一维热传导模型,分析远离线圈时热传导在缺陷与非缺陷区域温度梯度的差异[13]。Tsopelas等人研究激励线圈直径影响,通过改变线圈位置对铝板表面不同方向裂纹的检测[14]。Tian等人提出一种U铁氧体传感器检测钢轨表面微裂纹,并与赫姆霍兹线圈、常规激励线圈进行检测性能的比较[15]。Gao等人通过设计不同结构铁氧体模型,实现对于复杂几何表面微裂纹缺陷检测[16-17]。Hansen等人提出一种非对称结构的线圈实现对检测试件均匀加热[18]。然而ECPT技术在实际检测中检测范围有限,且激励线圈容易造成遮挡影响对缺陷特征的识别。此外焊缝边缘效应对涡流密度分布存在显著影响,导致对于焊缝表面较小缺陷检测效果较差,对于焊缝表面多缺陷的检测效率较低。因此,为增强焊缝缺陷热响应特征,提高ECPT技术的检测效率,本文基于一种新型电磁涡流热成像技术将涡流技术与漏磁技术相结合,实现对于焊缝表面大面积检测。

1 涡流热成像检测原理

1.1 ECPT检测系统配置

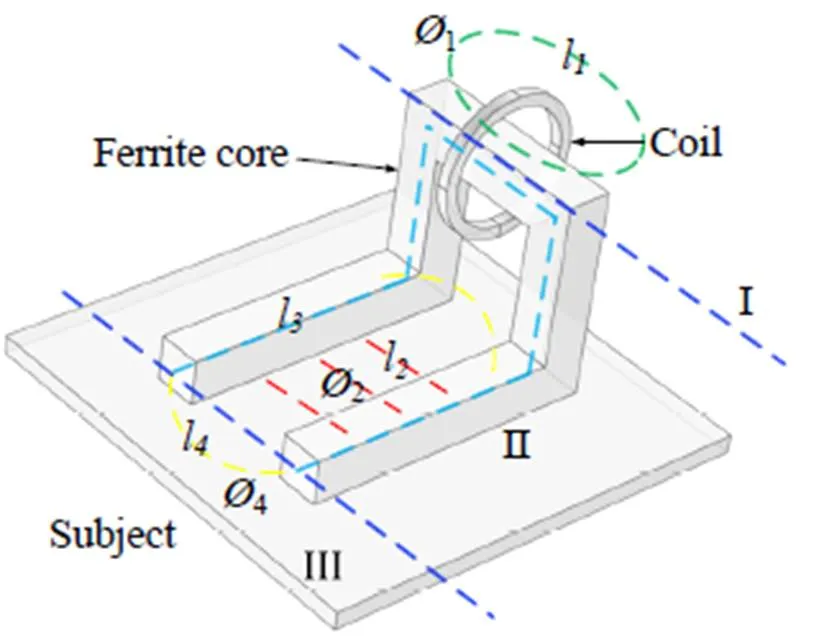

图1所示为涡流热成像检测系统的原理图。该系统中激励结构是由铁氧体铁芯和空心铜线圈组成。当脉冲信号发生器产生电信号激活检测系统时,线圈中通入高频交流电并产生交变的磁场。同时铁氧体将产生磁场聚集,并通过两磁极之间磁路传送到被检测试件。当检测试件表面存在缺陷时,会影响涡流密度的分布与热传导过程,并在试件表面产生局部畸变的温度区域,通过红外热像仪记录试件表面温度图像,实现对缺陷的检测。

图1 涡流热成像的检测原理

1.2 电磁传感器结构的磁通量路径

图2是电磁传感器结构的磁通量路径在空间中的分布图。激励结构的磁通量路径可分为3部分。第一部分为由线圈产生并流入空气中的磁通量,磁通量路径的平均长度为1,在图中用绿色椭圆虚线表示。第二部分是流入L形磁芯和两极之间的空气的磁通量,流入磁芯中的磁通量用浅蓝色虚线标记,空气中的磁通量用红色虚线表示,磁芯两极之间的长度为2,L形磁芯中的磁通量路径平均长度为3。第三部分表示经过磁芯及其下方试件中的磁通量,分别由红色虚线和黄色虚线表示,试件中的磁通量路径平均长度为4。

图2 结构中的磁通量路径

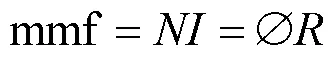

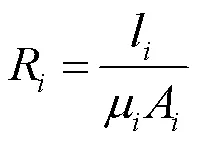

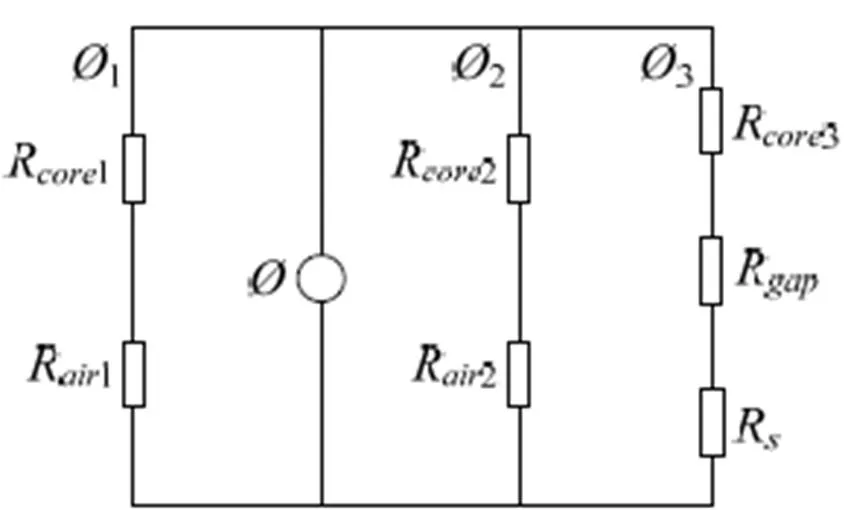

本文提出的新型激励结构的磁路简化模型如图3所示,是当线圈通入高频电流时产生的磁通量。第一部分、第二部分和第三部分中的磁通量分为1、2和3。根据磁路理论[19],可以导出磁通量和磁路中磁阻之间的关系如下所示:

式中:mmf是磁动势,由匝线圈中的电流产生;表示磁通量;是磁路中的磁阻。此外,磁阻可由下式计算得出:

式中:R表示各部分的磁阻;l表示磁通量路径的平均路径。

图3 结构的磁路模型

1.3 ECPT感应加热理论

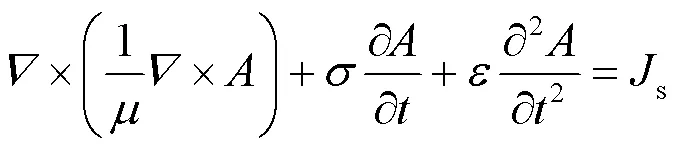

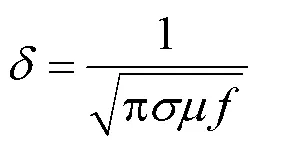

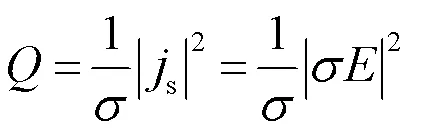

在ECPT检测中主要涉及物理过程是电磁感应加热与热传导。而电磁场和热场之间通过热传导方程相互联系。依据Maxwell方程组,可以得出涡流场的控制方程:

式中:为梯度算子;为材料磁导率;为矢量磁势;为试件的电导率;为时间;为介电常数;s为涡流密度。

在ECPT检测中,高频激励电流在导体内产生感应涡流会存在趋肤效应,由式(4)可以计算:

式中:为激励电流频率,由于材料本身的电阻,当涡流在铁磁性材料的流动过程中会产生焦耳热,产生的热量与被测试件电场强度之间关系可表示为:

式中:电导率依赖于温度的变化,其关系可表示为:

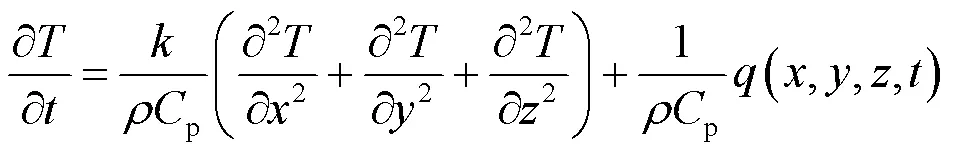

式中:0为参考温度0时的电导率;为电阻温度系数。由于受趋肤效应导致产生的焦耳热主要集中在材料表面,然后随时间变化逐渐从高温区域向材料内部低温区域传导。通过考虑焦耳热与热传导,可计算出试件温度分布为:

式中:=(,,,)表示温度分布;为材料的导热系数;(,,,)表示感应涡流在单位体积与单位时间内产生的热量。

经上述分析可知,ECPT技术能够实现对缺陷的检测主要由趋肤效应和热传递过程决定。在本文中使用的铁磁性材料试件具有较高的电导率,磁导率相对较低,当激励频率为200kHz时,趋肤深度为0.012mm,磁通量主要集中在试件表面,因此ECPT技术对表面缺陷有较高的灵敏度。在使用ECPT技术对试件检测过程中,缺陷会改变均匀的涡流分布和热传导过程,导致热量在缺陷处聚集。因此通过得到的温度=(,,,)的值以及瞬态温度分布可实现样品表面缺陷的检测与表征。

2 主成分分析对红外图像处理

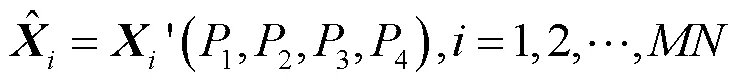

主成分分析(Principal Component Analysis,PCA)是一种常用的盲源分离方法,在红外热图像无损检测中被用于红外热图像特征提取[20]。在对焊缝ECPT检测中,由于焊缝表面、焊缝边缘、焊缝表面缺陷等区域表面热发射率的不同,导致各区域在红外热图像中呈现不同热分布趋势。采用PCA算法对热图像序列处理的过程中,利用不同的热分布区域所对应不同的特征向量,通过计算不同热响应区域的主分量重构出图像矩阵,以实现对检测区域中缺陷特征增强。如图4所示为PCA对焊缝表面缺陷进行红外图像序列处理的原理图。

图4 PCA热图像序列处理

图像序列中的任意一帧图像可由一个×维的矩阵表示:

式中:表示图像序列的总帧数,则图序列可由一个××维的矩阵表示。为了将PCA算法应用于红外图像序列的处理,需将图像序列由三维矩阵转化为×的二维矩阵,即通过向量化处理将热图像序列中每一帧数据处理为矩阵¢中的一列。

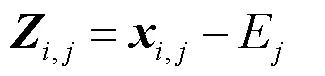

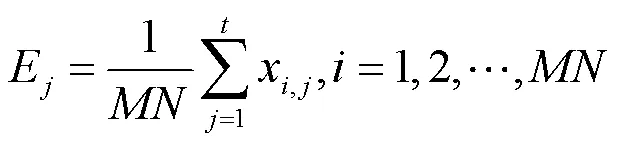

为得到较好的红外热图像检测结果,对矩阵¢按照式(10)进行标准化处理得到矩阵,该过程可使数据尽可能分布在原点附近,以提高数据的可视化和算法的效率。

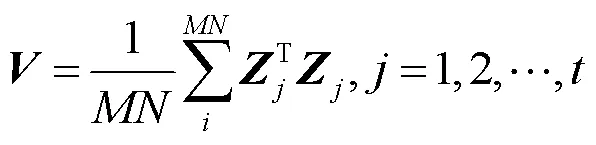

利用PCA的原理,可得到协方差矩阵:

3 实验设置

3.1 实验装置介绍

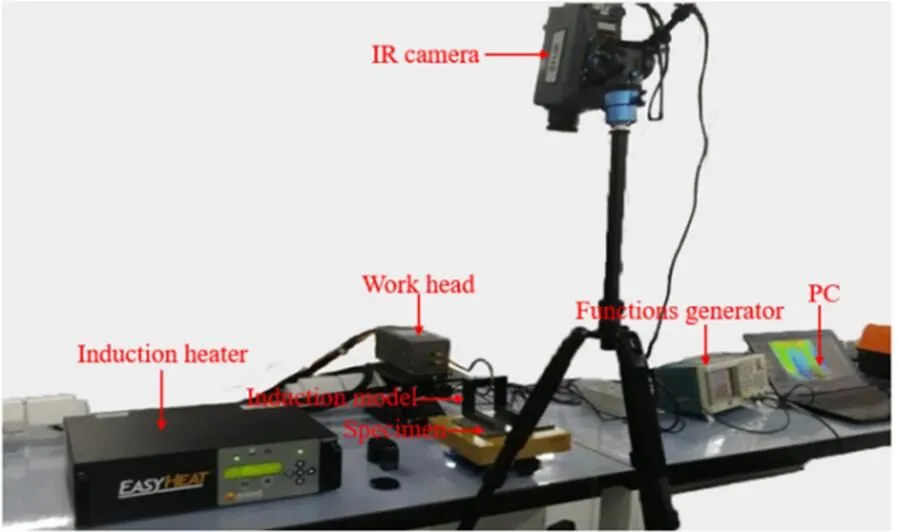

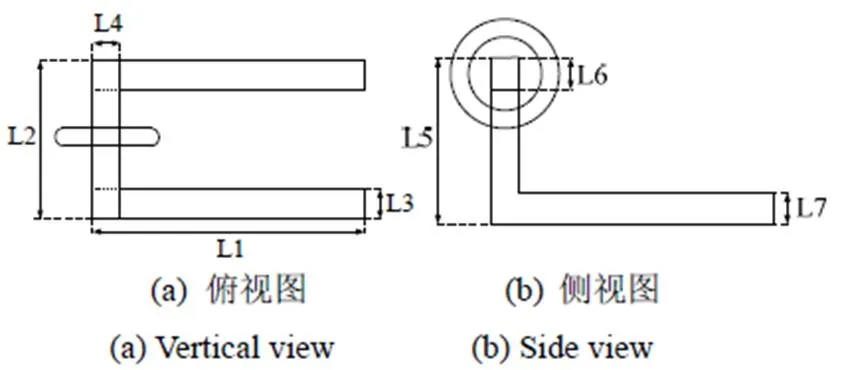

实验采用的ECPT系统如图5所示,激励线圈通过感应加热系统(Easyheat224,Ambrell)激励。该系统激励频率范围为150~400kHz,最大激励电流400A。实验中采用FLIR红外热像仪记录试件表面温度,分辨率为728×514。实验激励线圈采用直径6mm的空心铜管,磁芯选用具有较高磁导率的锰锌铁氧体材料,其总体结构和参数如图6和表1所示,图6(a)和图6(b)分别是结构的俯视图和侧视图,为抵消线圈的直接加热,利用水冷却装置为激励线圈循环冷却。

图5 涡流热成像试验系统

图6 磁芯结构图

表1 激励结构参数

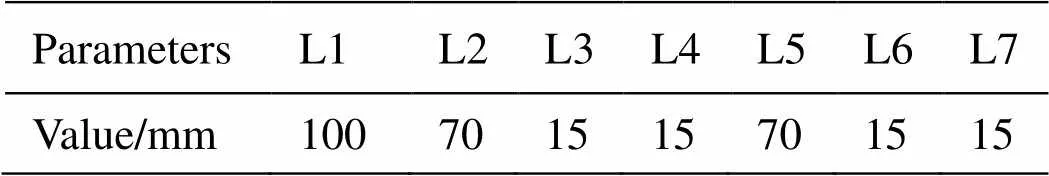

实验采用的焊缝缺陷试件如图7所示,缺陷试件为平板对接焊缝,材质为Q235碳钢,平板尺寸为130mm×130mm×6mm,焊缝宽度为10mm。在焊缝表面加工4个不同尺寸的圆孔缺陷,模拟焊缝表面气孔缺陷,缺陷间距为25mm,各缺陷参数如表2所示。

图7 焊缝检测试件

表2 圆孔缺陷参数

3.2 实验结果分析

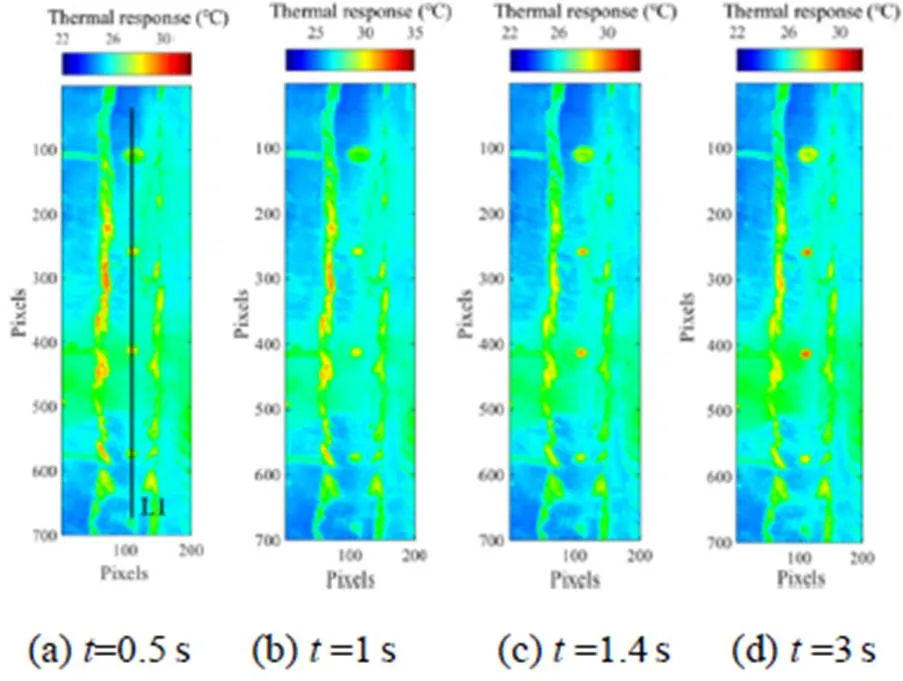

在ECPT检测实验中,设置Easyheat224系统激励频率200kHz,电流幅值为380A。红外热相机采样频率为60Hz,连续记录检测过程中99帧红外图像。加热时间设置为1s,热像仪记录总时间为4s。如图8所示为选取检测过程中试件1在不同时刻的热图像。

如图8(a),(b)所示在加热阶段,由于受焊缝边缘效应的影响,焊缝边缘区域形成高温区域,而导致焊缝缺陷区域温升相对较小。从图中可看出,位于铁氧体中间区域的孔D2,D3与周围区域温度差异较为明显,而对于直径4mm孔D1与深度较小且距离线圈较远的孔D4缺陷特征较为模糊。从图8(c),(d)可看出在冷却阶段,由于缺陷对热传导的阻碍导致热量在缺陷区域聚集,在缺陷处形成较高温度,且随着冷却时间增加,相比于加热阶段得到热图像,缺陷特征更加明显。由此可见,对于焊缝表面圆孔缺陷的检测,在冷却阶段可更好地识别缺陷的特征。

图8 焊缝表面不同时刻热图像

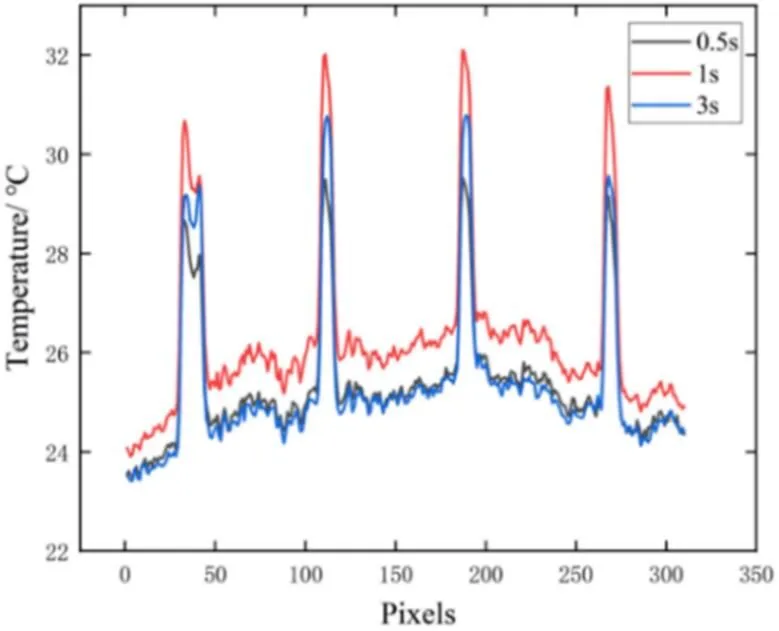

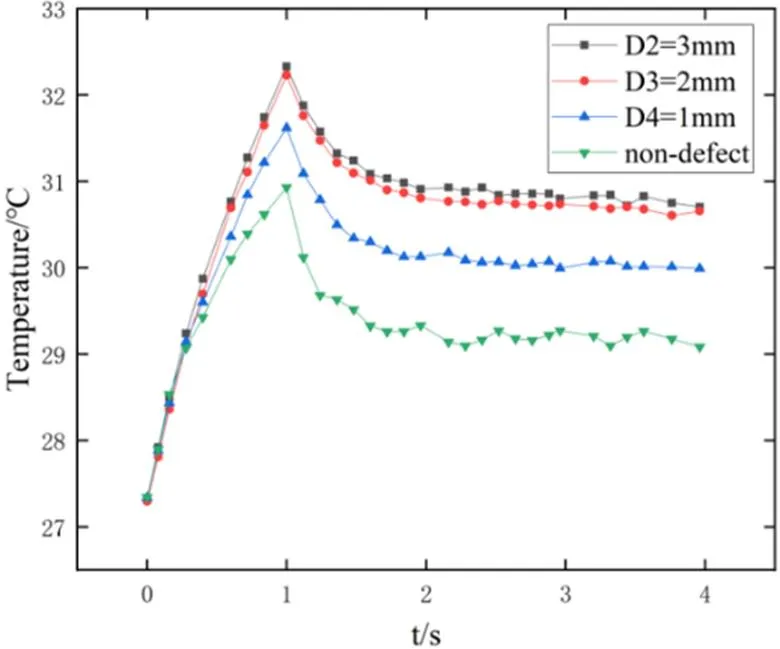

为直观地分析焊缝区域缺陷的温度变化,如图9所示提取不同深度缺陷边缘与无缺陷区域温度信号。从图中可以看出,在加热初期,各缺陷与周围无缺陷区域的温度差异较小,随着时间的增加,缺陷区域温度迅速增加。此外,由于缺陷孔D4缺陷深度较小,且距离线圈较远导致温度变化率相对较小,而孔D2,D3受检测位置的影响在检测过程温度差异较小,因此难以通过温度差异同时识别不同深度孔缺陷。

如图10所示为缺陷区域与周围无缺陷区域的温度差异。从图中可看出,在加热阶段缺陷与无缺陷之间温度差异较小。而在冷却初期时,与图8热图像结果相对应缺陷与周围无缺陷区域达到最大温度差,且在整个冷却阶段缺陷与周围区域仍保持较大的温差。如图11所示提取沿图8中L1方向焊缝缺陷的温度信号,从图中可看出焊缝区域缺陷对温度分布存在显著的影响,在缺陷处出现明显的温度突变。

图9 缺陷处的温度曲线

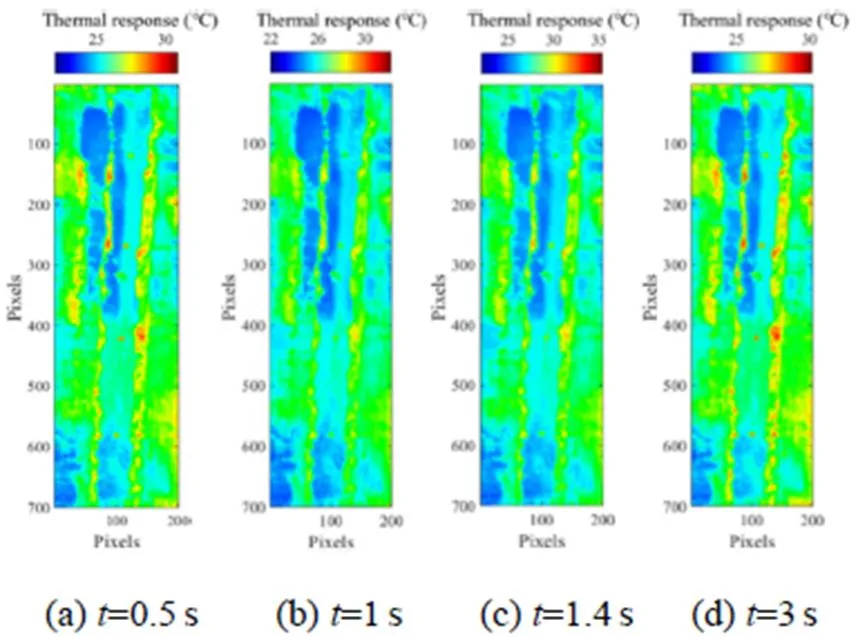

为探究激励结构对尺寸较小孔缺陷检测的有效性,如图12所示,为焊缝试件(b)在不同时刻时的热图像。从图中可看出,在加热阶段缺陷区域的温升相对较小,与背景区域重合,缺陷特征较为模糊。在冷却阶段,与图8试件(a)检测结果相一致,缺陷在冷却阶段信息更为明显,但由于缺陷孔D5深度较小,导致缺陷的温升相对较小。综上分析得出,铁氧体激励结构的涡流热成像检测系统对于焊缝表面较小缺陷仍具有较好的检测效果,表明该结构可实现对焊缝表面多缺陷快速检测与全面表征。

图10 缺陷与周围区域的温度差异

图11 沿焊缝缺陷L1方向的热分布

图12 不同时刻焊缝小孔缺陷的热图像

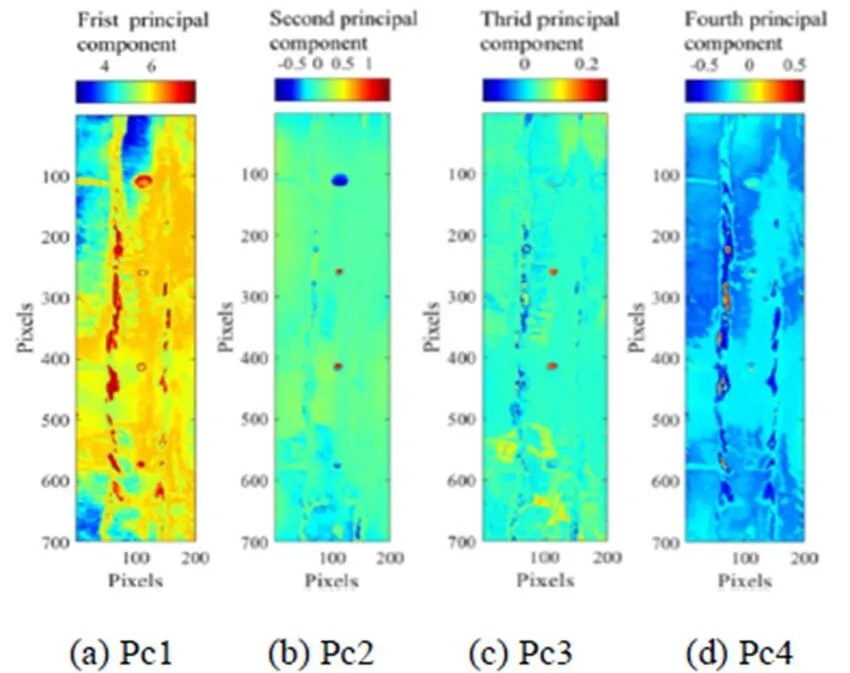

3.3 热图像主成分分析

本文在对带有缺陷的平板试件进ECPT实验时,利用红外热像仪以60Hz的频率采集一组红外图像序列,其大小为972像素×780像素×99帧。由于PCA在处理图像序列过程中运算量过大,且涡流红外热像主要检测范围为焊缝区域,分析时采用的图像数据是从原始图像序列中截取焊缝区域大小为200像素×700像素×70帧的一组数据。

如图13所示为主成分分析对原始热图像序列的处理结果。由于在截取的图像中焊缝边缘面积较大,且表面粗糙度不均匀,在实验过程中能够聚集较多的热量。特征值1在整体特征值中占比较大,包含了图像序列的大部分信息,由其对应的特征向量1所重构出的图像为存在温度突变且面积最大的区域,即焊缝边缘区域及缺陷边缘区域,其结果如图13(a)所示。从图13(a)可看出孔D1,D4缺陷特征明显增强,可清楚识别出缺陷的大小。缺陷区域在图像中面积较小,但该区域温度存在突变,特征值2所对应的特征向量2重构出的图像即为缺陷区域。从图13(b)可看出,焊缝边缘效应的影响明显减小,仅保留焊缝缺陷区域,但由于孔D4由于距离线圈较远导致产生温度差异较小。磁芯在检测过程中起到聚磁作用,因此焊缝区域、背景区域在检测过程中温升最小,最后两个主成分重构图像分别为焊缝区域、背景区域。在图13(c),(d)中缺陷特征不完整,且部分缺陷特征逐渐消失,可用于缺陷检测的特征信息较少。综上分析可知,通过PCA图像处理方法可减小焊缝边缘效应与缺陷位置导致热对比度低的影响,有效增强原始红外图像中缺陷特征,显著提高铁氧体感应加热系统对焊缝表面缺陷检测效果。

图13 主成分重建图像

4 结论

本文基于漏磁技术与涡流热成像技术相结合,通过分析磁芯和试件中的磁通量路径在空间中的分布,并利用设计的ECPT激励传感器结构对焊缝表面不同大小缺陷进行实验验证,得到主要结论如下:

①通过分析激励传感器结构中的磁路分布,并结合感应加热原理,本文提出的磁芯激励装置能够实现对缺陷试件的检测,并能提供给红外摄像仪开阔的视野,同时能够增强缺陷区域的热对比度。

②通过对焊缝表面不同大小圆孔缺陷进行实验验证,从原始热图像中可识别铁氧体检测区域中焊缝缺陷,且在检测区域中心位置缺陷热对比度较大。此外对于直径较大与距离激励线圈较远的缺陷特征相对较模糊。

③采用主成分分析(PCA)处理红外图像序列,可减小边缘效应与表面粗糙度的影响,并从主成分分析的第一、第二主成分重建图像中增强了原始图像中的缺陷特征。所设计的ECPT激励结构可实现对焊缝表面的大面积检测,进一步提高ECPT技术的检测效率。

[1] 沈功田.承压设备无损检测与评价技术发展现状[J]. 机械工程学报, 2017, 53(12): 1-12.

SHEN Gongtian. Development status of nondestructive testing and evaluation technology for pressure equipment[J]., 2017, 53(12): 1-12.

[2] 王强, 胡秋平, 邱金星, 等. 航空复合材料内部缺陷差动式激光红外热成像检测[J]. 红外与激光工程, 2019, 48(5): 127-133.

WANG Qiang, HU Qiuping, QIU Jinxing, et al. Differential laser infrared thermal imaging detection of internal defects in aviation composites[J]., 2019, 48(5): 127-133.

[3] Broberg P. Surface crack detection in welds using thermogra-phy[J]., 2013, 57: 69-73.

[4] 胡松涛, 石文泽, 卢超, 等. 钢轨踏面裂纹电磁超声表面波同步挤压小波快速成像检测研究[J]. 仪器仪表学报, 2020, 41(1): 35-46.

HU Songtao, SHI Wenze, LU Chao, et al. Study on electromagnetic ultrasonic surface wave synchronous extrusion wavelet rapid imaging detection of rail tread crack [J]., 2020, 41(1): 35-46.

[5] 寇光杰, 杨正伟, 贾庸, 等.复杂型面叶片裂纹的超声红外热成像检测[J]. 红外与激光工程, 2019, 48(12): 101-109.

KOU Guangjie, YANG Zhengwei, JIA Yong, et al. Detection on cracks in blades with complex profile based on ultrasonic infrared thermal imaging[J]., 2019, 48(12): 101-109.

[6] 张军, 朱晟桢, 毕贞法, 等. 基于金属磁记忆效应的高铁轮对早期故障检测[J]. 仪器仪表学报, 2018, 39(1): 162-170.

ZHANG Jun, ZHU Shengzhen, BI Zhenfa, et al. Early fault detection of high-speed rail wheelsets based on metal magnetic memory effect[J]., 2018, 39(1): 162-170.

[7] YANG Ruizhen, HE Yunze. Logarithmic analysis of eddy current thermo-graphy based on longitudinal heat conduction for subsurface defect evaluation[J]., 2014, 67: 467-472.

[8] 王晓娜, 胡杨, 侯德鑫, 等. 基于方向调制原理的涡流热成像漆层下裂纹检测技术[J]. 仪器仪表学报, 2019, 40(12): 56-63.

WANG Xiaona, HU Yang, HOU Dexin, et al. Eddy current thermal imaging under paint crack detection technology based on direction modulation principle[J]., 2019, 40(12): 56-63.

[9] HE Y, TIAN G Y, PAN M, et al. An investigation into eddy current pulsed thermography for detection of corrosion blister[J]., 2014, 78: 1-6.

[10] XU Changhang, ZHANG Wuyang, WU Changwei, et al. An improved method of eddy current pulsed thermography to detect subsurface defects in glass fiber reinforced polymer composites[J]., 2020, 242: 112145.

[11] YANG Z W, YAN H P, LI Y, et al. A novel inclined excitation method for crack detection of non-ferromagnetic materials using eddy current thermography[J]., 2019, 51(4): 558-568.

[12] 闫会朋, 杨正伟, 田干, 等. 基于涡流热成像的铁磁材料近面微裂纹检测[J]. 红外与激光工程, 2017, 46(3): 238-243.

YAN Huipeng, YANG Zhengwei, TIAN Gan, et al. Near surface microcrack detection of ferromagnetic materials based on eddy current thermal imaging[J]., 2017, 46(3): 238-243.

[13] Barakat N, Mortadha J, Khan A, et al. A one-dimensional approach towards edge crack detection and mapping using eddy current thermography[J].:, 2020, 309: 111999.

[14] Tsopelas N, Siakavellas N J. Experimental evaluation of electromagnetic-thermal non-destructive inspection by eddy current thermography in square aluminum plates[J]., 2011, 44(7): 609-620.

[15] TIAN Guiyun, GAO Yunlai, LI Kongjing, et al. Eddy current pulsed thermography with different excitation configurations for metallic material and defect characterization[J]., 2016, 16(6): 843.

[16] ZHAO Jian, GAO Bin, Woo W L, et al. Crack evaluation based on novel circle-ferrite induction thermography[J]., 2017, 17(17): 5637-5645.

[17] LIU Zewei, GAO Bin, TIAN Guiyun. Natural crack diagnosis system based on novel L-shaped electromagnetic sensing thermography[J]., 2019, 67(11): 9703-9714.

[18] Hansen K A, Weisberg E C. Asymmetric induction work coil for thermoplastic welding: US, US5444220 A[P]. 1994-12-05

[19] ZHU Z Q, PANG Y, Howe D, et al. Analysis of electromagnetic performance of flux-switching permanent-magnet machines by nonlinear adaptive lumped parameter magnetic circuit model[J]., 2005, 41(11): 4277-428.

[20] 万李涛, 熊楠菲, 王栋, 等. 信赖域方法在红外图像序列处理中的应用[J]. 红外与激光工程, 2020, 49(7): 258-264.

WAN Litao, XIONG Nanfei, WANG Dong, et al. Application of trust region method in infrared image sequence processing[J]., 2020, 49(7): 258-264.

Multi-defect Detection of Welding Surface Based on Eddy Current Pulse Thermography

WANG Chuanzhao1,JIANGXiuhai2,CHAO Yongsheng1,WANG Yongbing2,WANG Yongyong1

(1.,,830017,;2.,830047,)

The existence of porosity defects on the weld surface reduces the effective cross-sectional area of the workpiece and the ability of the workpiece to resist external loads, which leads to workpiece fracture in serious cases. Therefore, a multi-defect detection method for weld surfaces based on eddy current pulse thermography technology is proposed. First, a new electromagnetic sensor structure is adopted to detect carbon steel defects with different diameters and depths through the principle of eddy current pulse thermography, and the temperature signals of the defect and non-defect areas in the image sequence are analyzed. To improve the sensitivity of the detection system, principal component analysis (PCA) is used to reconstruct the image sequence and enhance the defect features in the original image. Finally, the proposed method was verified experimentally. The experimental results show that this method can reduce the influence of the weld edge effect, realize large-area detection of weld surface defects, and provide an open field of vision for infrared thermal imaging.

weld porosity, eddy current thermography, defect detection, principal component analysis

TH811.2

A

1001-8891(2023)01-0084-07

2021-10-20;

2021-12-28.

王传钊(1996-),男,新疆额敏人,硕士研究生,主要从事红外图像处理方面的研究。E-mail:1456911714@qq.com。

晁永生(1976-),男,新疆乌鲁木齐人,副教授,博士,主要从事智能制造方面的工作。E-mail:cys21st@163.com。

新疆维吾尔自治区自然科学基金项目(2020D01A104)。