屏蔽主泵泵壳与蒸汽发生器出口管嘴装焊工艺

龙会松

(国核示范电站有限责任公司, 山东荣成 264300)

蒸汽发生器是压水堆核电厂核岛重要设备之一。为优化管道系统,减少管路流道阻力损失,某三代核电堆型屏蔽式反应堆冷却剂泵(简称屏蔽主泵)直接装焊在蒸汽发生器下方出口管嘴上,其中泵壳由主泵厂家提供,蒸汽发生器制造厂家负责蒸汽发生器与泵壳的装焊,每台蒸汽发生器配有2台屏蔽主泵。国内AP1000系列核电机组(如三门、海阳核电机组等依托项目)蒸汽发生器的接管和泵壳焊接原来是由国外公司进行焊接,成本非常高。制造厂家通过消化吸收相关依托项目的泵壳装焊经验数据,通过优化装配工装、坡口设计、焊接参数、无损检测并采用变形控制措施,实现工艺创新,顺利实现一次焊接成功。笔者总结国内首台自主的屏蔽主泵泵壳与蒸汽发生器接管装焊工艺,详细介绍各个阶段实施控制要点,为后续核电机组的接管-泵壳、接管-安全端的焊接提供参考。

1 设计要求

1.1 材料

对于蒸汽发生器一次侧出口管嘴低合金钢部件,应保证其S质量分数≤0.015%;对于泵壳不锈钢部件,应保证其S质量分数≤0.010%;对于所有接触反应堆冷却剂的堆焊材料,应保证其Co质量分数≤0.05%;对于对接焊焊材,应选用ERNiCr-7或ERNiCr-7A。在制造、试验、运输或安装过程中,禁止使用S、Pb等低熔点金属材料及其合金或化合物;禁止不锈钢或镍基合金表面接触任何防腐剂。

1.2 模拟件制造

与依托项目相比,后续项目的机组增加了模拟件要求。对于没有同类蒸汽发生器与屏蔽主泵泵壳焊接成功经验的制造厂,在焊接前,应根据产品实际坡口形式至少进行一次模拟焊接,其所使用的焊接设备、焊接工艺和焊接人员的资质应能满足实际产品焊接的要求。

1.3 装焊要求

只允许焊接过模拟件或同类产品的焊工或焊接操作工进行焊接产品部件。工件温度低于16 ℃时,禁止焊接。经过焊缝背面渗透检测(PT)检测合格后,才可以取消背面气体保护。焊缝只允许进行一次修补,在修补前应得到采购方的认可。

1.4 尺寸要求

焊接后,应保证泵壳法兰面与蒸汽发生器水室封头出口管嘴轴线垂直,泵壳法兰面与水室封头支撑垫平行度偏差不大于3.2,同时保证泵壳圆周转角偏差不超过±0.1°。泵壳进口管嘴与蒸汽发生器水室封头出口管嘴焊接后,水室封头支撑垫底部与泵壳出口管嘴中心线的距离为(1 048± 3.2) mm。

2 装焊方案

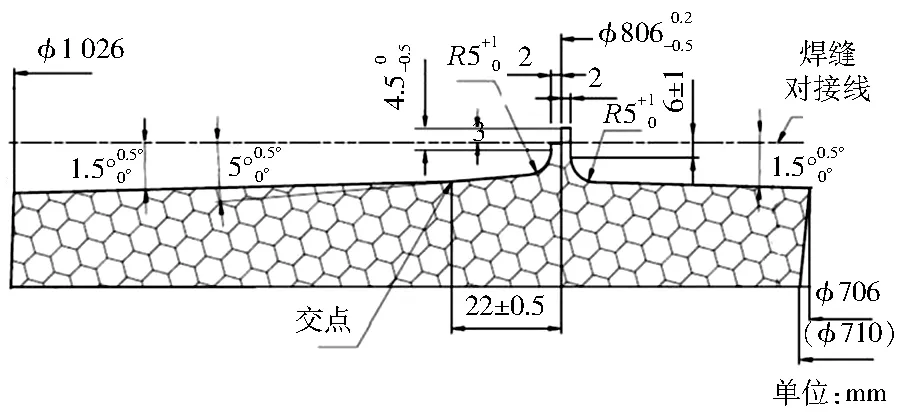

在依托项目泵壳装焊的基础上,开展工艺评定、模拟件制作,优化屏蔽主泵壳装焊工艺方案。采用管嘴镍基隔离层、泵壳不锈钢隔离层、镍基焊丝填充方式进行装焊。首次采用带止口双U形设计的坡口,坡口间隙小,便于装配和焊接[1]。坡口整体设计见图1。

图1 坡口设计整体

2.1 隔离层堆焊

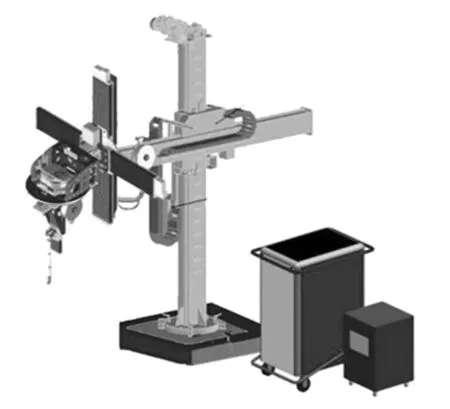

管嘴隔离层(镍基隔离层)、泵壳隔离层(不锈钢隔离层)均选用使用较多的自旋转钨极氩弧焊设备(见图2)。其中,管嘴隔离层在蒸汽发生器制造中完成,泵壳隔离层堆焊在泵壳入厂后完成。

图2 隔离层堆焊焊接设备

根据依托项目的经验,堆焊过程中隔离层在母材、熔合线、内外壁处极易出现缺陷。制造厂优化了堆焊工艺,在泵壳外圈增加挡气环、减少首层焊接热输入量、加大焊道间清理频次,可有效避免缺陷产生。隔离层主要堆焊参数见表1。

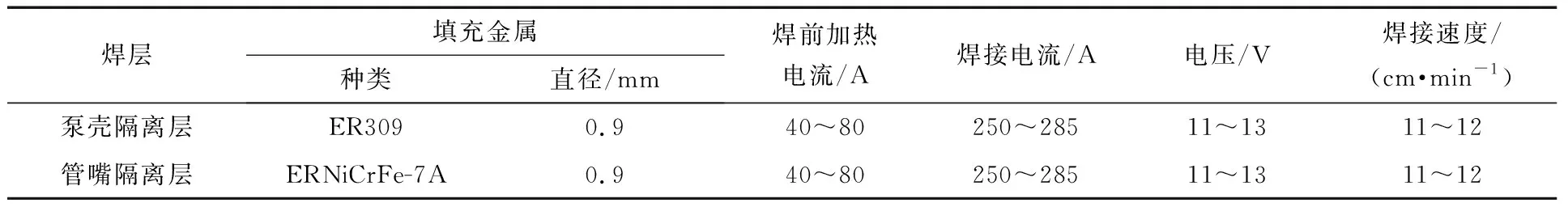

表1 隔离层主要堆焊参数

2.2 泵壳装配

与依托项目相比,后续项目的泵壳更大,需要单独设计可靠的装配支撑架,以满足装配的各项尺寸要求,该支撑架具备同时装配和调节2台屏蔽主泵泵壳的能力。应保证装配后给焊接操作留有足够的调整空间,通过行车与支撑架配合,使泵壳法兰面与蒸汽发生器水室封头出口管嘴轴线垂直;泵壳圆周转角偏差为0.02°(要求不超过±0.05°),泵壳法兰面与水室封头支撑垫平行度偏差为1.31(要求不大于1.50)。

2.3 泵壳焊接

制造厂通过优化坡口设计,有可效减少焊接量并控制焊接变形。焊机采用使用较多的全位置钨极氩弧焊焊机,该设备主要为窄间隙自动焊,背侧清根,焊接质量稳定可控。主要工序包括导轨安装,中间部分焊接,内侧清根(5~7 mm),内侧焊接,外侧焊接[2]。

制造厂通过尺寸干涉和可靠性分析,以合理设定导轨形式及安装方位。外侧焊接时导轨安装在泵壳侧(见图3),内侧焊接时导轨安装在出口接管侧,机头行走平稳,导轨与工件的同轴度和平面度满足要求,其中同轴度为1.32 mm(要求不大于2.00 mm),平面度为0.8 mm(要求不大于1.0 mm)。

图3 焊机外侧导轨布置

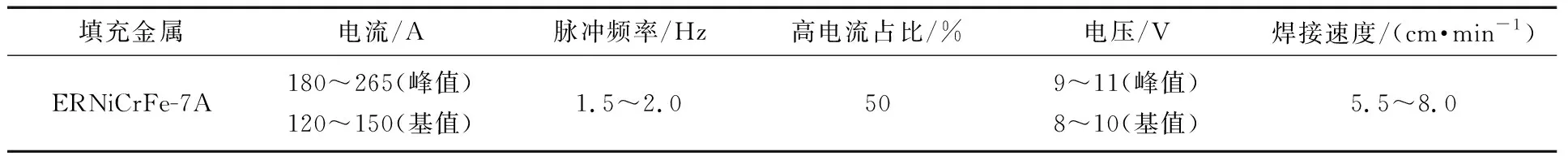

焊接前对“人、机、料、法、环”等要素进行控制。尽可能安排熟练焊工,每班安排2~3人;焊接前对焊机电源进行检定,确保输出电流稳定;焊接场所应设立封闭区域,做好防尘、防风等措施;焊接采用双上坡焊方式,根据尺寸情况合理布置焊接收起弧点,为减轻局部区域的过热和减少易出现缺陷区域的集中,相邻焊道收起弧点搭接点的间距至少为30 mm。焊接操作满足规程要求,焊接参数见表2。

表2 焊接参数

3 变形控制

镍基窄间隙自动焊为制造厂较为成熟的焊接工艺,与设备安全端装焊、主管道装焊类似,该工艺在制造厂积累了大量的实践案例,质量风险可控[3]。但由于泵壳较大,在焊接过程中容易产生焊接变形,因此尺寸控制是泵壳装焊过程中的重要管控内容。

3.1 尺寸跟踪

泵壳装焊后要求泵壳法兰面与水室封头支撑垫平行度偏差不大于设计要求值(3.2),因此需要对测量尺寸进行动态跟踪。一般可建立激光跟踪测量系统,通过监测靶座的位移变化来检测泵壳的位移变化。

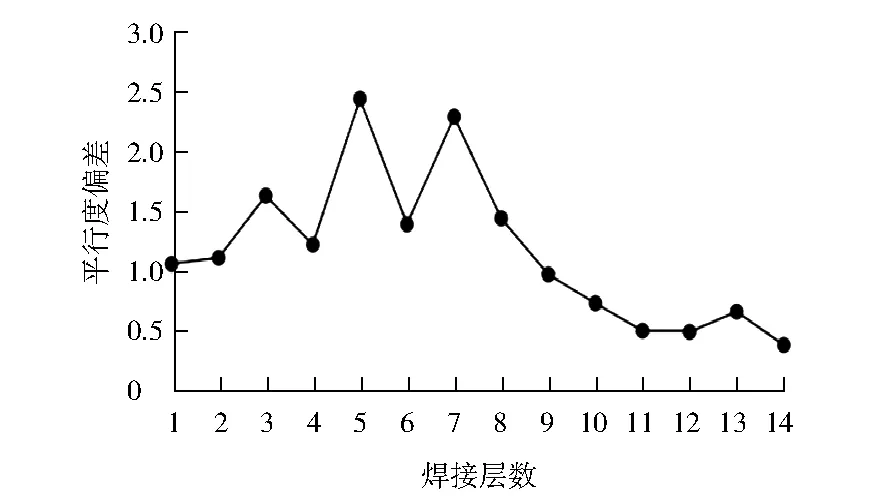

在实际装焊过程中,泵壳由于支撑架的作用不能向下移动,焊缝完全冷却后导致泵壳向上偏移,造成平行度不满足要求。实践表明,泵壳装焊在初始1~8层焊道,平行度偏差变化比较大,如果控制不当,极易导致其超出要求值(3.2),应重点关注其变化。泵壳装焊平行度偏差随焊接层数的变化见图4。

图4 泵壳装焊平行度偏差随焊接层数的变化

3.2 变形控制

通过总结依托项目经验,制造厂对尺寸控制各项措施进行细化,通过尺寸预留、交叉施焊、刚性固定等多种方式确保尺寸在设计范围内。

(1) 装配阶段控制。装配时在泵壳法兰面与蒸汽发生器支撑垫之间预留6~8 mm;平行度按6点钟方向负偏差控制。装配后利用支撑架和卡环将泵壳固定,减少焊缝冷却后泵壳上抬量。设计制作专门楔块,在内/外侧焊接时,在相反的一侧塞入楔块,减少焊接时坡口的间隙收缩量。

(2) 焊接过程控制。动态监测焊缝尺寸的收缩情况,在进行每层焊接时,尽可能地从6点钟方向开始焊接,并尽可能地焊接2~3层,避免泵壳受应力造成其整体上抬。平行度若产生偏差,从偏差产生的反方向进行动态调整。

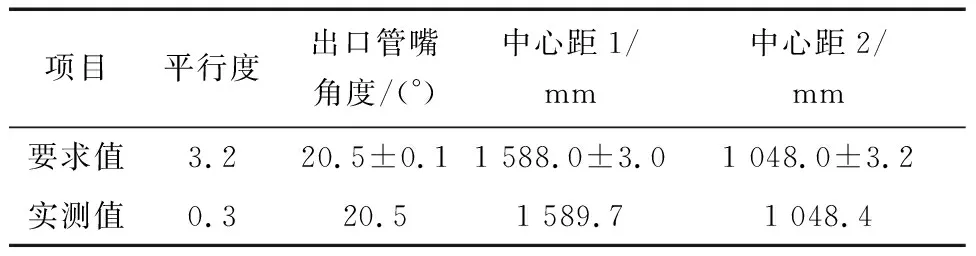

通过各项管控措施的落实,最终泵壳的装焊尺寸检查结果均满足设计要求(见表3)。

表3 泵壳装焊尺寸记录

4 无损检测

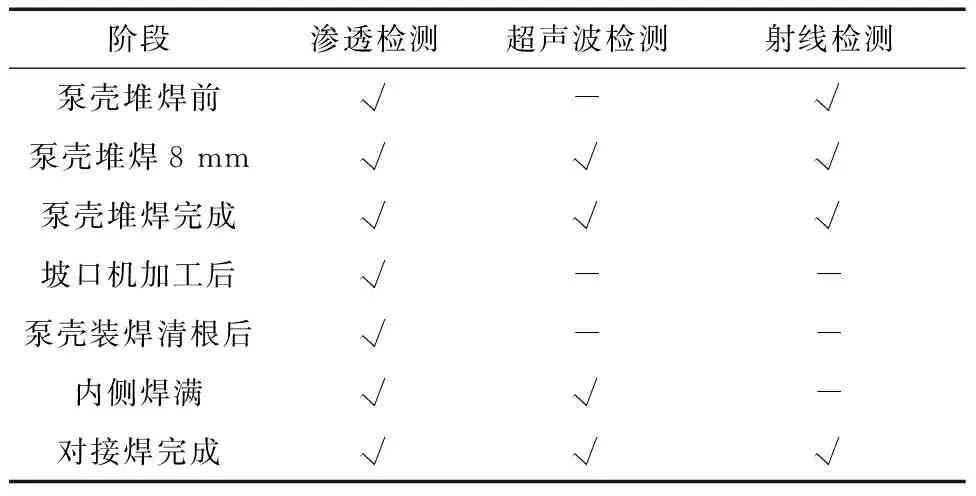

制造厂增加和细化无损检测内容,如泵壳入厂再次复验、泵壳隔离层无损检测、泵壳内侧焊接检测。渗透检测明确检测试剂、评判时间标准;超声波检测增加多角度探头;射线检测统一射线源为Co60,采用内透射方式。无损检测的主要适用范围见表4,其中:“√”表示适用,“-”表示不适用。

表4 无损检测适用范围

泵壳对接焊缝、隔离层及其热影响区均按照焊缝标准进行验收,不允许存在裂纹、未熔合、未结合等危险性缺陷,缺陷显示尺寸及数量不能超过设计要求[4]。

5 结语

屏蔽主泵泵壳与蒸汽发生器出口管嘴装焊采用目前技术成熟的冷丝自动钨极氩弧焊[5],配合含止口(背侧清根)的双U形坡口设计,焊缝质量能够满足设计要求。但由于泵壳母材铸件材料及尺寸原因,需要重点关注无损检测和焊接变形控制。

对泵壳热影响区域和不锈钢隔离层多次进行渗透检测、超声波检测、射线检测,保证检测尽可能覆盖全部区域,保证焊缝验收按照标准要求。

通过总结模拟件及同类产品的焊接经验,合理预留焊接收缩量,对内外侧坡口进行焊接前,在相反侧坡口内增加楔块进行防变形控制,同时配合交叉施焊,以及焊接变形情况和趋势的动态监测[6],可确保装焊后相关空间尺寸、角度和形位公差达到设计要求。