电控正流量挖掘机功率控制技术研究

陈栋,颜伏伍,杜常清

(1.武汉理工大学汽车工程学院,湖北武汉 430070;2.现代汽车零部件技术湖北省重点实验室(武汉理工大学),湖北武汉 430070)

0 前言

液压挖掘机是复杂的工程机械,其控制系统往往涉及到机械、液压、电子等多个技术领域,呈现出高度耦合的分布式交互的特点。挖掘机液压系统的控制主要是对液压系统流量的控制,目的是使主泵输出合适的流量,并使各执行机构获得所需的流量以实现目标动作。

目前常用的流量控制方式有负流量控制、正流量控制和负载敏感控制,国内挖掘机以负流量控制为主。相比于传统的负流量系统和液控正流量系统,电控正流量系统的空流损失更小,系统响应时间更短,易于实现“所供即所需”的控制特性,将成为未来挖掘机系统的发展方向。诸多学者对此展开了深入研究:浙江大学刘剑[1]深入分析了电控正流量系统的主泵、主控阀和先导回路,并建立了相应的系统模型,得到系统的动、静态特性,通过实车测试验证了电控正流量系统响应快、波动小以及节能性能好的特点;吉林大学韩绍斌[2]对全电控正流量系统的能耗损失分布进行分析,并进行了建模与实车验证,验证了模型的可行性。然而,目前关于电控正流量系统的研究非常少,仍存在许多问题,例如,电液配合程度低、控制策略不完善等等。

针对以上问题,本文作者以某公司大型挖掘机为研究对象,对其正流量控制策略进行了设计与建模, 搭建了基于AMESim和Simulink的挖掘机电液系统联合仿真平台,并通过联合仿真平台对其进行仿真分析,对挖掘机电液控制系统方面的研究具有一定的参考价值。

1 电控正流量挖掘机系统设计

液力传动系统具有能量传输密度高、无级变速、布置灵活的特点,满足挖掘机对传动的多自由度、能量传递能力高、节能、灵活的要求[3]。电控正流量挖掘机系统主要由液压泵组、多路阀组、执行机构以及控制系统所组成。

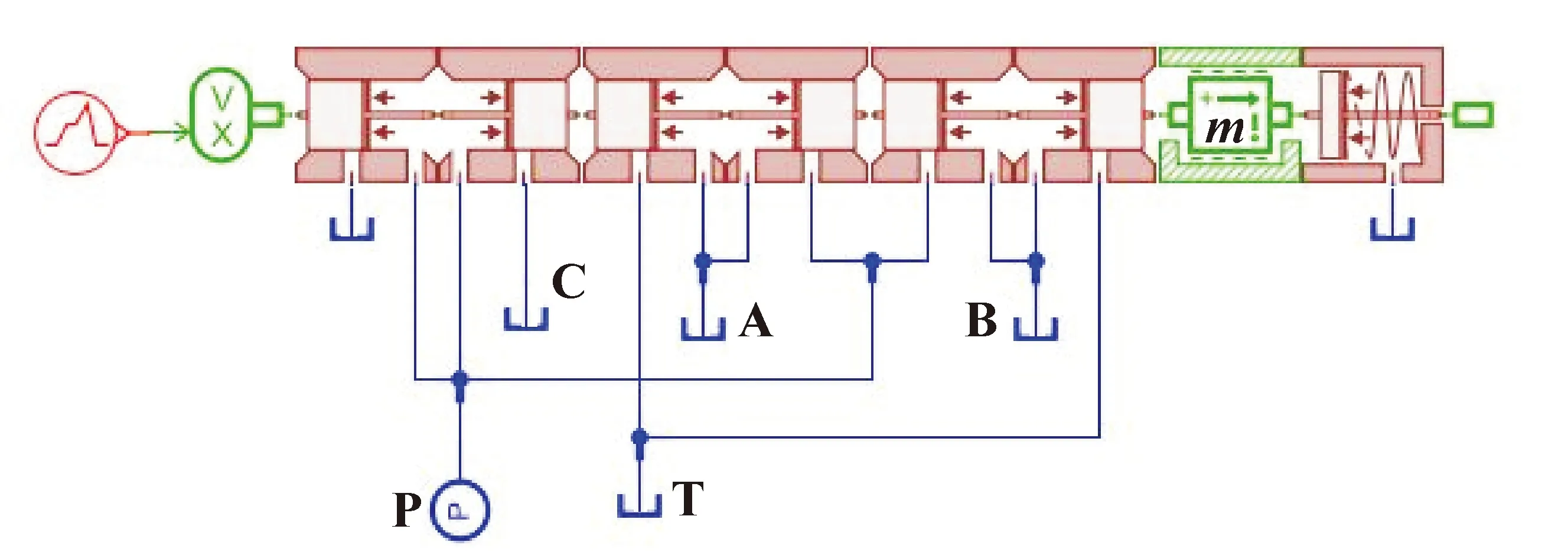

所研究的挖掘机系统采用电控正流量液压泵,其控制特性为正流量控制和恒功率控制。图1为正流量控制原理示意。正流量控制的特点是:操作先导手柄不仅可以控制多路阀开度,而且同时可以调节主泵排量,且主泵的排量正比于先导手柄提供的先导压力的大小,从而使泵输出的流量可根据操作手柄的需要而进行正比例改变[4]。相比于传统的负流量变量泵和液控正流量变量泵,电控正流量变量泵增加了两个电磁比例阀,可以在控制器中对输入信号进行控制算法处理,以改变变量泵排量,实现对主泵的恒功率控制[5]。

图1 正流量控制原理Fig.1 Principle of positive flow control

多路阀组是组成挖掘机系统的关键部分,其主要作用是控制换向阀阀芯的位移,改变阀口面积大小,对液压泵输出的流量进行二次调节,以满足动臂、斗杆、铲斗机构等各执行机构动作需要[6]。在实际工作中,挖掘机时常需要同时进行两个执行机构的动作,这就使得压力油总是会趋向于负荷较小的油路,而负荷较大的执行元件实际得到的流量较小,导致动作缓慢、乏力[7]。因此使用双泵双回路系统,即使用两个主泵,泵1与泵2,分别给两条回路供油。其中一条回路由动臂主控制阀、铲斗控制阀以及斗杆副控制阀组成,另一条回路由动臂副控制阀以及斗杆主控制阀组成。

2 基于AMESim的正流量系统建模

AMESim是一款具有多学科复杂系统建模以及仿真分析的软件。AMESim为用户提供了建立机械、液压、电动、气动和热等不同领域系统模型的平台以及丰富的API接口。AMESim的建模仿真过程基本可以分为4步,即草图建立、子模型选择、参数设置和求解[8]。

挖掘机液压系统可以通过AMESim软件建立系统级模型或者元件级模型。系统级模型建立过程简单,运行速度快,但当涉及液压系统中具有特殊功能的液压元件及回路,例如带有闭锁阀的动臂和斗杆回路时,不能够精确实现其功能。此时需要利用液压元件设计库(HCD)进行元件级建模。元件级模型需要考虑弹簧刚度、阀芯质量、阀孔面积、液压力等特性,可以对特殊液压元件进行高精度定制[9]。

2.1 三位六通换向阀

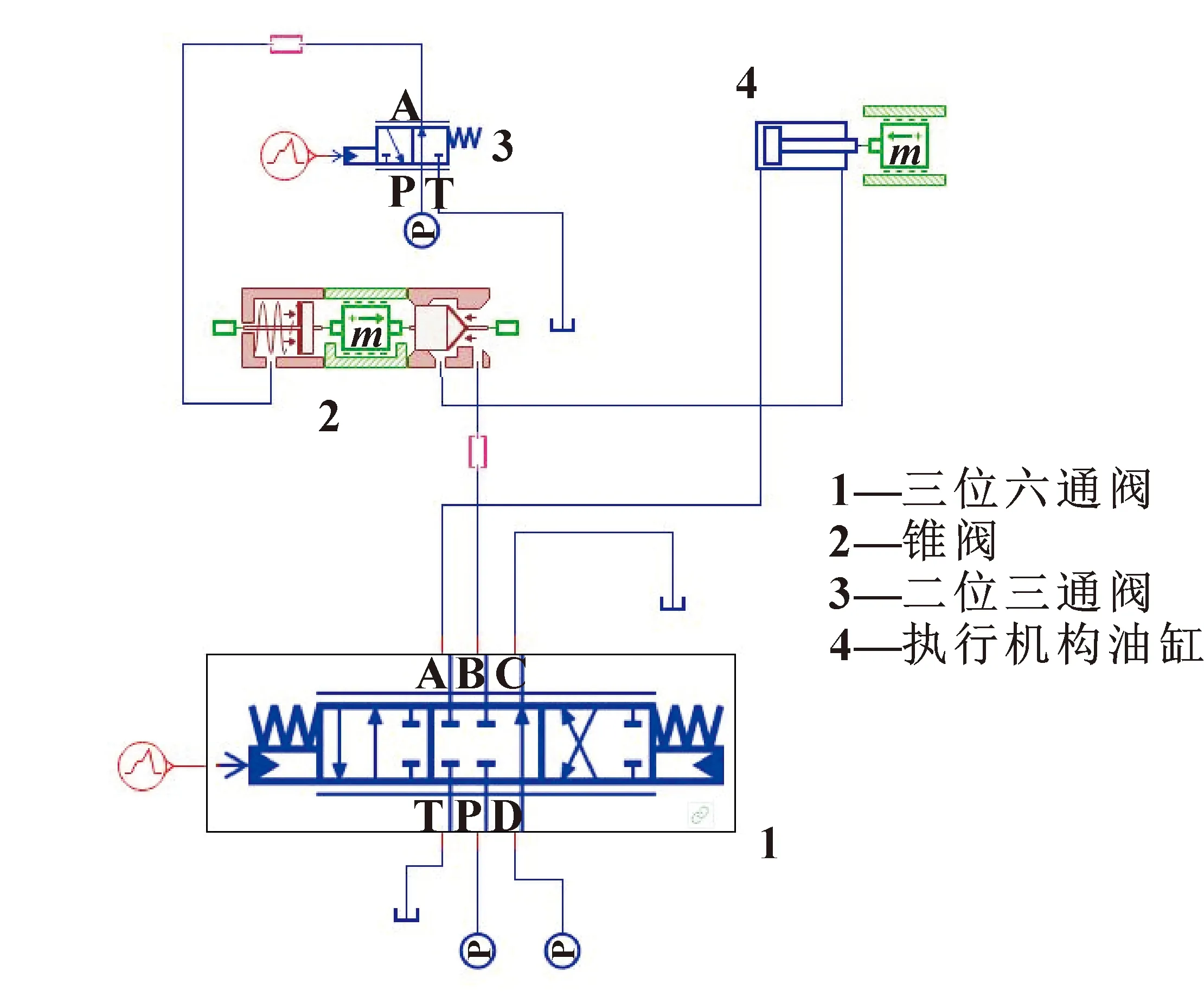

三位六通换向阀的原理如图2所示,A、B口分别接铲斗油缸的大腔和小腔,P、D口接主泵,T口接回油路,C口接下一主阀的P口。当阀芯位于中位时,工作口A、B、P、T处于关闭状态,液压油从D口流入,从C口流出并流向下一主阀或流回油箱。先导压力动作在换向阀上,决定了阀芯的方向及开度,从而实现流量的分配。

图2 三位六通换向阀原理Fig.2 Principle of three position six way reversing valve

以铲斗三位六通阀为例,合理设计每个台肩面上槽口的形状、大小和数量,相互匹配,即可满足执行机构的各种运动特性要求[10]。在AMESim软件中,建立图3所示的三位六通阀的元件级模型。为了便于使用,将模型封装为图4所示。

图3 三位六通阀AMESim模型

图4 三位六通阀AMESim封装图

2.2 闭锁回路

挖掘机在实际应用中,经常需要保持某一动作不动。由于此时不需要泵输出压力,可将控制阀切回中位。然而滑阀结构存在泄漏问题,容易造成执行机构下掉。设置闭锁回路可以减小油液泄漏程度,保证安全性。以斗杆闭锁回路为例,如图5所示,其闭锁回路由一个三通锥阀和一个二位三通阀组成。锥阀结构如图6所示,A、B为工作油孔,C为控制油口。当先导信号控制液压缸小腔进油时,斗杆伸出。此时将控制阀切换至中位,液压缸大腔压力瞬间增大,小腔压力油在回油中通过锥阀阀芯内钻孔和二位三通阀通向锥阀弹簧端,并将锥阀压紧在阀座上,防止斗杆因自重而下掉。根据此原理,在AMESim中建立图7所示的闭锁回路模型。

图5 斗杆闭锁回路 图6 锥阀结构简图

图7 斗杆闭锁回路AMESim模型Fig.7 AMESim model of blocking circuit of boom

2.3 电控正流量液压泵

电控正流量液压泵主要由2个变量液压泵、1个先导泵、2个电磁比例阀以及变量机构组成[2]。在AMESim软件中建立如图8所示的电控正流量泵元件级模型。

图8 电控正流量液压泵AMESim模型Fig.8 AMESim model of electronic positive flow pump

3 基于Simulink的控制器建模

Simulink是当今主流的仿真软件,借助于MATLAB强大的数值计算能力,能够在Simulink下建立系统框图和仿真环境,在各个工程领域发挥巨大的作用[11]。电控正流量挖掘机的控制策略利用Simulink进行模块设计,如图9所示,控制策略模型主要可以分为4个模块,即手柄信号处理模块、状态判断模块、流量分配模块以及控制信号输出模块。Simulink模型整体控制流程如图10所示。

图9 Simulink控制策略Fig.9 Simulink control strategy

图10 Simulink模型控制流程Fig.10 Control flow of Simulink model

3.1 手柄信号处理模块

手柄先导信号作为整个控制系统的输入部分,对挖掘机的动作控制起着至关重要的作用。挖掘机的复杂工况会对手柄先导信号产生很多干扰,例如手柄的抖动、手柄机械装置的颤动等,从而严重影响手柄先导信号的数据采集,因此必须对手柄先导信号进行滤波处理,去除信号中的噪声,提取出有用信号。

本文作者利用Simulink设计一阶低通滤波器,确定其数学模型为

Yn=qXn+(1-q)Yn-1

(1)

式中:q为滤波器的时间常数,取q=0.15;Xn为第n次采样时的滤波器输入;Yn为第n次采样时的滤波器输出。

除了接收包含X、Y方向在内的共6个手柄先导信号,该模块还接收液压泵出口压力信号和发动机转速信号,以及挖掘机启停开关信号。通过对手柄信号进行滤波,结合执行机构的几何参数计算得出执行机构的需求流量[12]。

3.2 状态判断模块

在实际工作中,挖掘机动作复杂,执行机构动作变化频繁。因此,正确判断挖掘机执行机构的工作状态是实现对挖掘机动作精准控制的基础。

利用Stateflow构建状态判断逻辑。该部分首先根据启停开关判断液压系统处于关机或是开机状态。若处于开机状态,则根据需求流量矢量值判断动臂、斗杆和铲斗3个执行机构分别是处于何种状态,包括停止、提升以及下降状态,并输出相应的指示信号。同时,由于在人为操作时会不可避免地出现手柄的轻微抖动,从而造成输出状态值频繁变化的问题,导致挖掘机发生误动作。为消除这一影响,在判断执行机构的控制策略中采用重复判断措施,使信号在保持同一状态0.1 s后再进行一次状态确认。图11为动臂状态判断Stateflow框图。

图11 动臂状态判断Stateflow框图Fig.11 Judgement Stateflow block diagram for boom state

状态判断模块的总体目标是根据工作机构的需求信号,采集动臂、斗杆、铲斗以及系统的控制状态,从而判断液压系统处于何种工作状态,并给出相应状态信号。

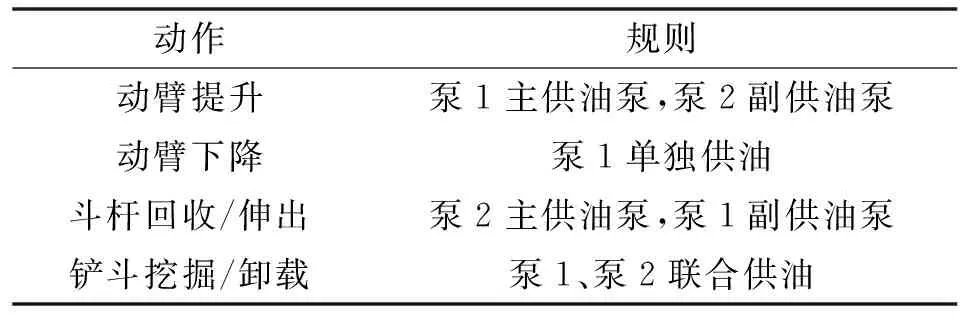

3.3 流量分配模块

完成动臂提升、斗杆回收及伸出动作的过程中经常伴随着大负荷,若只用单泵供油,会造成相应动作的迟缓,导致挖掘机动作效率低下。因此在大负载工况中,需要两个油泵一起供油,这就需要设置合流阀及其阈值,以及执行机构与变量泵的供油关系。单变量泵的最大输出流量与发动机转速成正比,因此可由查表函数和简单的逻辑判断搭建控制模型来实现这一过程,如图12所示。

图12 动臂斗杆主副阀流量分配

为提高双变量泵的工作效率,针对单动作时执行机构与变量泵的供油关系制定了一套供油规则,如表1所示。

表1 单动作供油策略Tab.1 Fuel supply strategy for single action

液压油是经过多路控制阀进入执行机构油缸的,因此阀口的开度与流经阀口的液压油流量有直接关系。多路阀阀口流量特性可表示为

(2)

式中:C为流量系数;ρ为液压油密度;A为多路阀阀口开度;Q为流经阀口的流量,即相应执行机构的需求流量;Δp为流过控制阀的液压油前后压力差,可由主阀参数表中的压降数据计算得到。即可根据式(2)得到多路阀开度信号。

该模块总体目标是通过计算多路阀中各换向阀需要通过的流量,来控制换向阀的开度以及合流阀的开关,实现流量分配的控制。

3.4 控制信号输出模块

对于多路阀开度控制信号的输出,它与多路阀开度信号的关系可以视为一个比例环节。

对于主泵排量控制信号的输出,则需要通过功率控制来实现。为提高效率,使发动机的输出功率被泵完全吸收,发动机的输出功率应与泵的吸收功率相等,即

Ne=Np

(3)

Mene=Mpnp=(p1q1+p2q2np

(4)

式中:p1、p2、q1、q2为泵1、泵2的出口压力和排量。由于发动机和变量泵在同一轴上,因此ne=np。要使功率损失最小,理论上应满足变量泵的吸收扭矩Mp实时跟踪发动机的输出扭矩Me。由于泵出口压力取决于外负载,因此当外负载不断变化时,这就要求控制器能够实时调节变量泵排量q1、q2。

恒功率控制是一种变量泵控制方法,它可以保证泵的输出压力与输出流量的乘积为一定值,根据系统中压力的变化,调节变量泵排量。通常恒功率控制利用两个刚度不同的弹簧机构分段起变量控制作用,导致其输出特性仅仅是逼近双曲线特性的双折线[13]。若使用电控系统来实现恒功率控制,即实时采集泵出口压力信号并转化为电信号,在控制器中综合计算出变量泵排量,理论上可以使泵输出特性呈理想的双曲线特性。

当前普遍应用的恒功率控制算法主要是分功率控制以及全功率控制。分功率控制是将总功率平均分给泵1和泵2,使双泵独立进行恒功率调节及控制,如式(5)所示。全功率控制是将两个变量泵的排量通过机械或液压机构保持一致,使泵1、泵2的流量始终保持相同,可由式(6)来表示,式中:q表示泵1或泵2的排量。

(5)

(6)

但不论是分功率控制还是全功率控制,都会造成功率的浪费。为了提高双泵功率的利用率,提出一种更为合理的恒功率控制算法,即改进全功率控制,其控制框图与对应模型分别如图13和图14所示。当双泵需求总功率大于发动机的设定功率时,将完全利用发动机设定功率,根据双泵需求功率按比例进行匹配,尽可能满足双泵的功率需求。

图13 改进全功率控制框图Fig.13 Improved full power control block

图14 改进全功率控制模块Fig.14 Improved full power control module

4 联合仿真分析

4.1 联合仿真设置

实施联合仿真的关键是开发出可信度高的虚拟样机,等效简化实际工况进行虚拟样机仿真与试验,并在新产品开发中提供有效的仿真分析结果[6,9]。进行AMESim和Simulink联合仿真时,首先在AMESim中创建一个SimuCosim接口模块,设置好相关参数并完成连接后,进入求解模式。此时会生成一个后缀名为mex64的文件。在Simulink模型中创建一个AME2SLCoSim接口模块,读入mexw64文件,完成AMESim与Simulink的联合仿真接口设置,从而实现控制器程序对虚拟样机的实时控制[9]。联合仿真模块如图15所示,AMESim将主泵出口压力信号以及发动机转速信号传递到Simulink中,Simulink将变量泵排量信号和多路阀阀芯开度信号传递到AMESim中,实现同时对多路阀开口和液压泵排量的控制。

图15 联合仿真模块

液压挖掘机由于作业范围大,灵活度高,其动作可分解为多个单动作。对某一个执行机构进行单动作仿真时,保持其余执行机构固定姿势,控制手柄阶跃信号使对应油缸全伸与全缩来观察执行机构液压缸的响应情况[14-15]。主要液压元件参数如表2—表3所示。

表2 变量泵主要参数Tab.2 Main parameters of variable pump

表3 执行机构主要参数 单位:mm

其他元件参数如油液密度、油温、体积弹性模量、绝对黏度、库仑摩擦因数等均采用系统默认参数。

4.2 单动作仿真

液压挖掘机作业循环主要可以分解为动臂提升与下降、斗杆内收与外摆、铲斗挖掘与卸料6个单动作。现以动臂提升与下降仿真为例,研究电控正流量挖掘机系统的输出特性。对动臂油缸施加一负载信号,如图16所示。因负载采用阶跃信号,负载端使用弹簧阻尼系统,以减小由于负载压力变化而引起的液压系统振动,增强液压系统的稳定性。

图16 AMESim负载模型Fig.16 AMESim load model

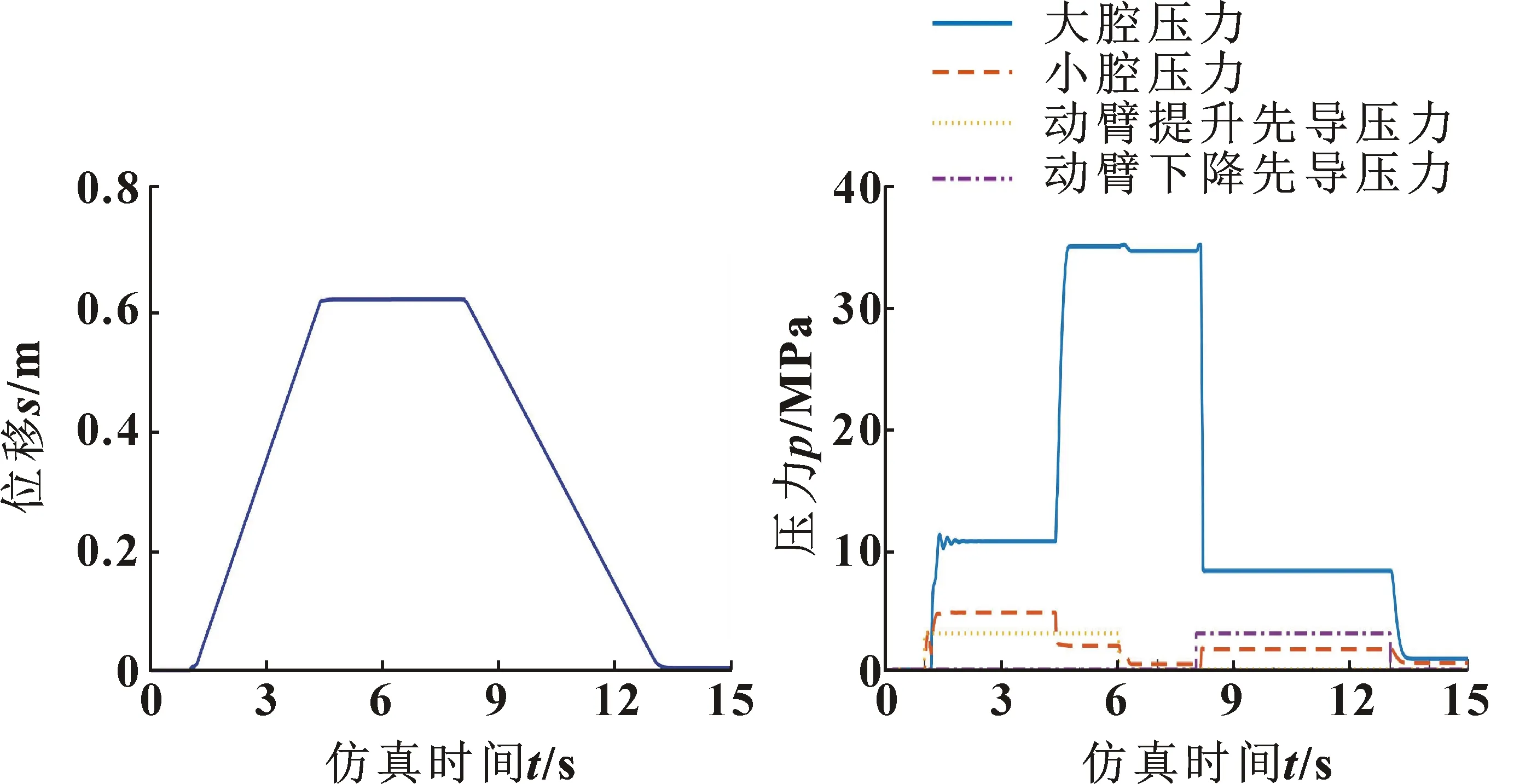

设置油缸的初始位移最小,即油缸活塞处于全部缩回的状态,通过联合仿真得到的仿真特性曲线如图17—图18所示。t=1 s时,在先导压力的作用下,换向阀阀芯开始移动,动臂油缸活塞杆开始提升,油缸大腔和小腔压力均迅速提高。动臂升高初始由于系统震荡,存在短暂的波动,波动之后大小腔压力逐渐趋于平稳。直在t=4.4 s左右时,动臂油缸活塞运动到极限位置,油缸大腔压力迅速达到最大压力,通过溢流阀维持溢流压力,而有杆腔压力迅速降低。t=8.1 s左右时,在先导压力的作用下,换向阀打开,动臂油缸活塞杆开始下降,由于下落主要靠重力作用,油缸内压力低于动臂提升时的压力。到t=13 s左右时,油缸活塞达到极限位置,换向阀关闭,大小腔压力迅速减小。经分析,符合预期。

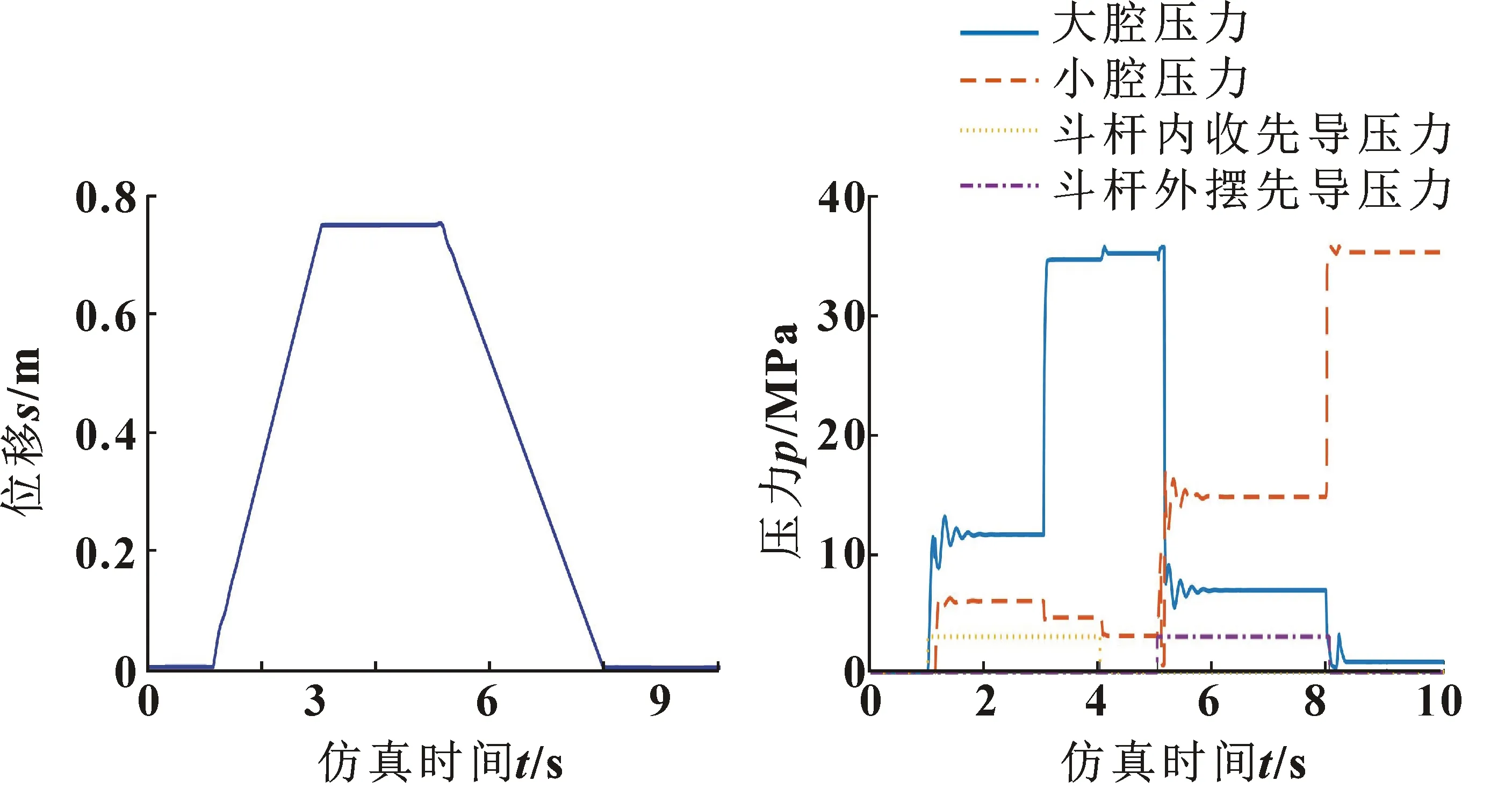

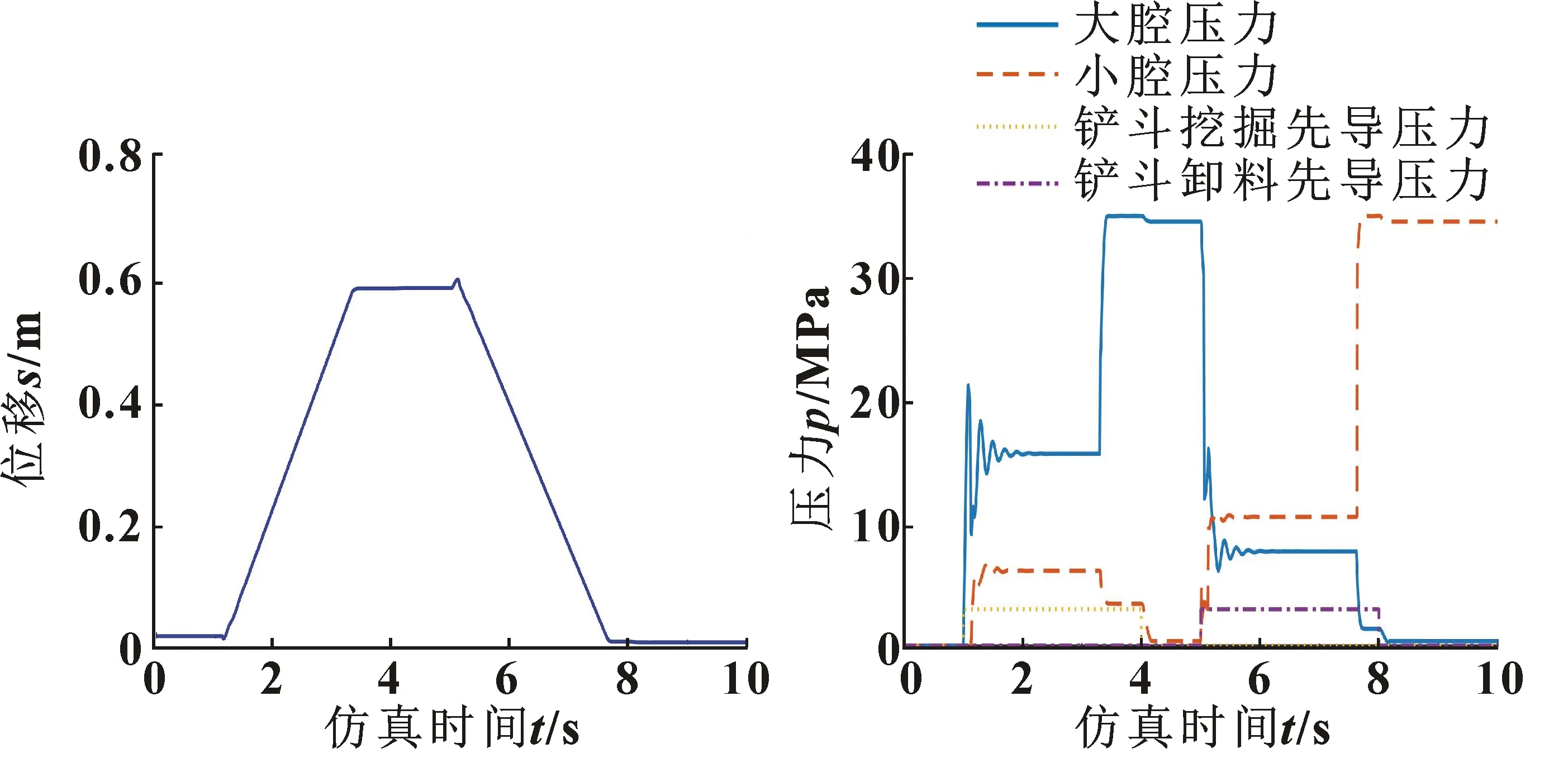

铲斗和斗杆机构的仿真特性曲线如图19—图22所示,经分析,同样符合预期。

图17 动臂油缸位移仿真曲线 图18 动臂油缸压力仿真曲线

图19 斗杆油缸位移仿真曲线 图20 斗杆油缸压力仿真曲线

图21 铲斗油缸位移仿真曲线 图22 铲斗油缸压力仿真曲线

4.3 功率控制方法对比

以上一小节的动臂提升单动作为例,将控制策略中的功率控制部分分别用分功率控制、分压力控制以及改进全功率控制进行仿真,将设定功率Ns设置为125 kW,得到双泵需求功率及双泵实际功率曲线如图23—图25所示。

对于分功率控制,由于设定功率被平均分给两个变量泵进行独立的恒功率控制,因此每个泵能吸收的最大功率为62.5 kW,当动臂提升时,泵1功率被限制在62.5 kW,泵2只吸收了40 kW左右的功率,存在超过20 kW的空闲功率无法被利用,因此该系统造成了严重的功率浪费。

图25 改进全功率控制泵功率曲线Fig.25 Bump power curves under improved full power control

对于全功率控制,两个变量泵的排量是相同的。当动臂提升时,压力较大的泵1通过恒功率调节可以使功率满足需求,但压力较小的泵2不能完全吸收剩余的功率,因此也会造成功率浪费。

相比于分功率控制和全功率控制,改进全功率控制很好地满足了双泵各自的需求,并且功率损失极小。仿真结果表明:双泵功率之和基本在设定功率附近轻微波动,满足性能需求。

5 结论

通过对某大型正流量液压挖掘机系统的分析,基于AMESim和Simulink建立一套联合仿真平台,制定一套改进全功率控制策略,并设置合理仿真参数进行仿真,得到电控正流量挖掘机系统执行元件的输出特性。结果表明:该仿真模型表现良好,执行机构在外负载下的运动变化符合执行机构的实际运动规律,且与分功率控制和全功率控制相比,建立的改进全功率控制对双泵的功率匹配更加合理,验证了文中所建模型的合理性,对复杂的电控正流量挖掘机控制策略的设计与调试提供一定的参考。