台虎钳的集成夹紧系统研究

杨 茜 尹甜甜 盖 蕾

(①河南科技大学材料科学与工程学院,河南 洛阳 471023;②有色金属共性技术河南省协同创新中心,河南 洛阳 471023;③开封大学机械与汽车工程学院,河南 开封 475004;④国家知识产权局专利局专利审查协作北京中心,北京 100160)

台虎钳是机械制造中常用的一种夹持工具,是加工机床的随机附件,固定在机床工作台上,用来夹持工件进行切削加工;也可以在钳工加工时用来夹持工件。常用的台虎钳均采用丝杆加力,即活动钳口在丝杆的传动下前后移动,与固定钳口配合,实现对工件的夹紧和固定[1-2]。这种机械式台虎钳结构简单,但使用比较麻烦,钳口间距调节速度慢,需要反复摇动丝杆使钳口开合,劳动强度大、工作效率低,夹持时增力倍数小;此外,一般用较大升角的丝杆螺纹以提高工作效率,在振动影响下,台虎钳梯形螺旋副会产生松动,影响其使用效果[1-4]。

在丝杆传动的基础上增加增压机构,可产生大的夹紧力[5-7]。但工作效率仍然较低。通过增加齿轮齿条机构,可实现活动钳身的快速运动[8],但结构过于复杂。

针对目前台虎钳存在的问题,本文将笔者的2项发明专利(一种液压台钳(ZL201910180581.4)、用于短行程液压缸液压装置的双速手动加压泵(ZL201910854093.7))进行融合,提供一种全新的手动液压台虎钳,集丝杆柱塞加压、液压增压和即时抱合机构于一体的机械液压集成夹紧系统,简称集成夹紧系统,直接推动活动钳身抵住工件,然后轻轻转动数圈手柄,即可实现大压力夹紧。

1 集成液压夹紧系统

集成夹紧系统的总体设计思路是:将夹紧系统设置在台虎钳的活动钳身中,工作时,用手推动活动钳身前进,直至顶住工件,然后转动手柄,液压系统加压,抱合机构抱住固定钳身,给夹紧机构提供支承,继续加压,即可实现工件的夹紧。

1.1 结构原理

集成夹紧系统的结构原理见图1,由液压夹紧机构3和斜楔抱合机构4组成。夹紧机构包括油泵(33~37)和油缸(31、32),两者通过油路a连通。采用丝杆加压机构将手柄37上的作用力转变为泵柱塞36的推力,再根据连通器的原理,通过油缸将其推力进行放大,驱动台虎钳实现对工件的夹紧。夹紧机构的缸柱塞32与抱合机构的斜楔42固定连接,相互协调作用,由液压夹紧机构为抱合机构产生动力,通过斜楔机构使支承块46与固定钳身导轨12内侧的抱合面抱合,其抱合力反过来对夹紧机构产生轴向(活动钳口22夹紧方向)支承,使斜楔42及缸柱塞32固定,而油缸的缸体31及活动钳身2向前移动,完成夹紧动作。

图1 集成加紧系统台虎钳结构

(1) 手动油泵结构

斜楔抱合机构进行抱合时需要的油压较小,产生夹紧动作时需要的油压很大。为减小泵柱塞的行程,减少手柄的旋转圈数,设计双速手动加压油泵为夹紧机构提供动力。油泵的加压元件采用泵柱塞36和加压环33,泵柱塞上设有丝杆结构,通过手柄和丝杆加压机构进行驱动,加压环通过驱动弹簧34提供动力。非夹紧状态泵柱塞处于上始点,并使加压环处于最上端位置。工作时,转动手柄37带动泵柱塞下行,同时解除对加压环的约束,使其在驱动弹簧作用下于大油腔c内同步下行,进行快速低压泵油,推动抱合机构工作,此时的油压由驱动弹簧的刚度决定;当加压环到达下死点后停止运动,继续转动手柄使泵柱塞在小油腔b下行泵油,为夹紧动作提供低速高压油。

(2) 油缸

油缸的缸体31固定在活动钳身2上,缸柱塞32与斜楔抱合机构的斜楔42连接,泵油时油缸产生推力,使缸体与柱塞产生相对运动。

(3) 斜楔抱合机构

斜楔抱合机构4位于活动钳身2内,通过斜楔机构,将缸柱塞32的轴向运动转变为支承块46的侧向移动,使其与固定钳身导轨12内侧的抱合面抱合,进而产生支承力,使斜楔42与缸柱塞固定不动;继续加压时,迫使缸体31向左反向移动,带动活动钳身2产生夹紧动作。

支承块46右侧与活动钳身支撑体21间安装有T形约束块44和弧形弹簧47,弧形弹簧对约束块进行限位,保证支承块在斜楔作用下只向外侧移动而不右移;弧形弹簧的压缩变形又可为后续活动钳身2的左移夹紧动作提供移动空间。

斜楔抱合机构的3个弹簧具有不同的复位功能:台钳松开时,弧形弹簧47的弹力使活动钳身2右移,同时复位弹簧43推动斜楔42与缸柱塞32左移复位;U形弹簧41使支承块46在斜楔左移时向内侧复位,从而使两抱合面脱离接触。

1.2 工作过程

工件置于固定钳口和活动钳口间,对于较大尺寸工件,也可放在钳口上面的台阶处。推动活动钳身及钳口沿导轨前进,直至顶住工件;然后转动手柄,实现对工件的夹紧。动作过程如下:

(1)支承块与固定钳身抱合

转动手柄37,泵柱塞36和加压环33同时下行,对油缸夹紧机构提供大流量低压油,推动缸柱塞32与斜楔42右行,支承块46向外侧移动,两抱合面咬合抱紧,使支承块及缸柱塞与固定钳身1固定,并产生轴向支承力,其支承力随着夹紧力增加而增大。

(2)夹紧工件

继续旋转手柄,泵柱塞36进入油泵下部小油腔b并下行,产生高压油,由于缸柱塞32被固定,只能使油缸缸体31左移,带动活动钳身夹紧工件,其夹紧力由油缸直径和油压决定。

(3)松开工件

反向旋转手柄,泵柱塞36回程,液压夹紧机构卸压,弧形弹簧47的弹力迫使活动钳身2右移,解除对工件的夹紧;继续反转手柄,泵柱塞带动加压环33回程,在复位弹簧43作用下,斜楔42与缸柱塞32回程,同时,支承块46在U形弹簧41的弹力作用下,向内侧移动,抱合面脱离接触。

2 集成夹紧系统参数设计计算

采用双速手动加压泵,快速加压用于抱合机构的抱合动作,慢速高压加压用于夹紧工件动作。台虎钳整体尺寸、扭矩和夹紧力可参考台虎钳国家标准及行业标准进行设计,夹紧系统的相关设计计算如下:

2.1 加压泵参数设计

(1) 丝杆扭矩

式中:T为扭矩,N·mm;P0为作用于手柄的力,N;b为手柄的有效长度,mm。

(2) 丝杆螺纹升角

为了提高夹紧效率可选择较大的螺纹升角,但要满足自锁条件。

式中:ψ为螺旋升角,(°);t为螺距,mm;d1为丝杆中径,mm;各参数可按国家标准选择[9]。

(3) 丝杆(泵柱塞)的推力和油压[10]

式中:F为丝杆的推力,即泵柱塞的推力,N;η为传动效率,约为0.9~0.95;φ为摩擦角,φ=5.72°~8.5°;p为泵柱塞产生的油压,MPa;d为泵柱塞直径,mm。

(4) 泵柱塞的高压夹紧行程

式中:h2为泵柱塞的高压夹紧行程,mm;D为油缸直径,mm;L2为油缸夹紧行程,mm。

(5) 丝杆加压机构的增压比

式中:λ1为丝杆加压机构的增压比。

(6) 加压环的推力和行程

式中:F1为加压环的推力,即加压弹簧的弹力,N;P1为产生抱合动作时斜楔的推力,N;h1为加压环的行程,即加压弹簧的工作行程,mm;L1为斜楔的行程,mm;D1为加压环的外径,mm。

(7) 丝杆的行程及转数

式中:h为丝杆的行程,mm;N为完成夹紧动作需要丝杆转动的圈数,r。

2.2 抱合机构参数设计

(1) 斜楔的推力和行程

斜楔机构将油缸的轴向运动转换为支承块的侧向移动,斜楔的推力P1为[11-12]:

式中:Fa为支承块的运动阻力,包括支承块的摩擦力和U形弹簧的弹力,N;α为斜楔的斜角,即斜楔的斜面与运动方向的夹角,(°);R2为复位弹簧弹力,N。

斜楔的行程L1为

式中:S为支承块的抱合行程;m为支承块的滑动行程。

(2) 抱合面结构参数

支承块与固定钳身在侧向压紧力下抱合,使支承块与固定钳身固定,对夹紧机构产生支承力,其支承力必须大于台虎钳对工件的夹紧力,取安全系数为n1,则单个支承块对固定钳身的支承力等于台虎钳的夹紧力,即

取n1=2,则

式中:W为单个支承块对固定钳身的支承力,N;P为台虎钳对工件的夹紧力,N。

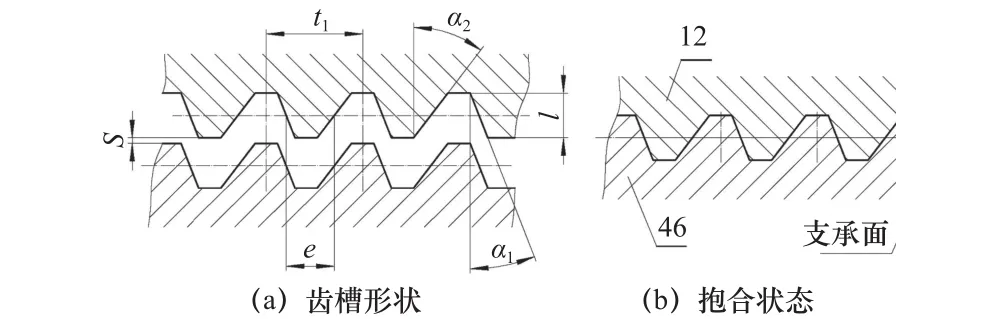

受摩擦系数的影响,难以通过平面摩擦副的方法对夹紧机构提供足够的支承力。故采用具有横向齿槽的抱合面结构,为夹紧机构提供支承力。图2a为具有横向梯形齿槽结构示意图,如图所示,下部为支承块部分的齿槽,上部为固定钳身部分的齿槽,均为横向齿槽结构。

抱合后,支承块齿形的右侧面与固定钳身齿形的左侧面配合,形成支承面,如图2b。各支承面共同作用产生抱合力,对工件的夹紧提供轴向支承力。抱合面设计主要是形状尺寸设计,要求工作效率高且稳定可靠。

图2 抱合面齿槽形状及抱合状态

(1) 抱合行程计算

支承块的抱合行程为

式中:S为支承块的抱合行程,mm;s为非抱合状态时两抱合面齿顶的间隙,mm;l为齿高,mm。

支承块侧向移动进行抱合,支承块的齿槽与固定钳身的齿槽在刚接触时,可能出现以下几种情况:①支承块的齿与固定钳身的槽相对应,此时,支承块直接向外侧移抱合;②支承块右齿面碰到固定钳身左齿面,如图3a,随后支承块会沿着接触面斜向左移抱合,此情况会减小支承块的滑动行程;③支承块左齿面碰到固定钳身右齿面,之后,支承块会沿着接触面斜向右移抱合,此情况会增加支承块的滑动行程;④支承块齿顶碰到固定钳身齿顶后,如图3b,随后支承块会先沿齿顶右移,再沿齿面斜向右移抱合,此情况支承块的滑动行程最大,为

图3 支承块抱合移动路径

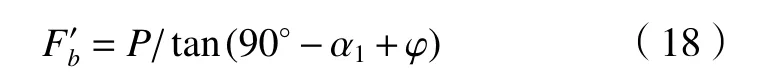

式中:t1为齿距,mm;α1为支承面斜角,(°)。

支承块在抱合时的右向滑动,增加了斜楔的行程,从而影响油泵的行程。

(2) 齿槽承压面斜度设计

抱合面在承受支承力时,有出现滑脱的可能。其不发生脱滑的条件为,支承块受到的滑脱力小于斜楔对其产生的压紧力,即

式(13)代入得

将式(17)和式(18)代入式(16)得

(3) 抱合面尺寸计算

对于微凸凹槽抱紧面结构,支承力W为

又

则

式中:e为齿槽梯形齿的宽度;B为齿槽的长度;z为牙数;A为支承块抱合面有效长度;n2为安全系数,取n2=2~4;τ为材料剪切强度,当支承块和固定钳身材料为 45 钢时,σs=355 MPa,τ=178 MPa[13]。

由以上分析可知,支承力的大小与抱合面的有效面积(AB)有关,与齿槽的尺寸大小无关,另一方面,抱合行程与齿槽的齿距和齿高有关,齿槽尺寸越小,需要的抱合行程越小,斜楔及泵柱塞的行程随之变小,故为提高夹紧效率,齿槽可以采用亚毫米级尺寸;齿槽结构可以采用双弧面、正弦曲面等,只要其支承面斜角满足式(19)即可,进一步讲,选较小的支承面斜角α1,支承效果更好,如可选锯齿状齿槽,α1=2°~5°;在此条件下,斜楔可采用较大的斜角,以提高夹紧效率和减小固定钳身的受力变形。

(3) 抱合机构各弹簧的弹力和行程

式中:R1为单个U形弹簧弹力,N;R2为复位弹簧弹力,N;R3为单个弧形弹簧弹力,取R3=R2,N;x为安全系数,x=1.2~1.5;μ为摩擦系数,在润滑条件下,μ=0.1~0.12;w1为支承块的重量,N;w2为斜楔的重量,N);台虎钳中的斜楔和支承块的重量都不会大于1 kg,可以按1kg计算;H为柱塞的高度,可取H=(0.6~1)D,mm;x1为经验系数,x1=(4.5~5)×10-5;b1为 U 形弹簧行程;b2为复位弹簧行程;b3为弧形弹簧行程;L为油缸行程,mm;L2为油缸夹紧行程,粗加工时约1.5 mm,精加工时可取1 mm。

(4) 支承块抱合运动阻力

2.3 液压缸相关参数

(1) 高压下行时的油缸的推力

式中:F2为油缸推力,N;P为夹紧力,N。由于R3远小于P,可以忽略不计,故取

(2) 油缸直径

由P=p(πD2/4),得

(3) 液压增压机构的增压比λ2

(4) 液压夹紧机构增压比λ

(5) 油缸行程L

式中:L为油缸行程,mm。

2.4 设计实例

台虎钳总体结构可参照GB 4344-84机床用平口虎钳结构进行,表1所示为轻重两种台虎钳夹紧系统的相关设计参数。梯形丝杆的直径和螺距按GB 5796[1].1-86选取。

表1 夹紧系统相关参数

续表1

3 结语

集成夹紧系统集丝杆加压、双速柱塞泵增压、机械抱合机构抱合和液压缸驱动夹紧为一体,可以实现工件的轻松快速夹紧;手工快速推动活动钳身,可适合不同大小工件的夹紧,方便快捷。

(1) 通过液压机构推动斜楔换向机构实现抱合机构抱合,抱合机构又为液压夹紧动作提供支承力,实现手推快进与液压夹紧有机结合。(2) 采用带齿槽的抱合面结构进行抱合止滑,抱合结构对称布置,具有很大的轴向支承力和夹持刚度,可有效防止夹紧工件时活动钳口的后退和倾斜。(3) 采用双速油泵,可以实现低压快速抱合、高压慢速夹紧,有效减少油泵的夹紧行程及手柄的转动圈数,所需手柄的转动圈数很少。(4) 通过丝杆机构加压,液压机构增压,可实现极大的增压倍数,所需手动力很小。(5) 集成化设计思路,使台虎钳结构紧凑、夹紧力大、工作效率高。(6) 可用作各种台虎钳的夹紧系统,特别适合工件尺寸范围大、大小工件调换频繁的场合。