基于EtherCAT通信的双CPU总线型柔性折弯加工中心专用数控系统研发*

吴凤和 王帅淇 孙迎兵 张会龙③ 王 宇 连 辉 柴海宁

(①燕山大学机械工程学院,河北 秦皇岛 066004;②河北省重型智能制造装备技术创新中心,河北 秦皇岛 066004;③通用技术齐齐哈尔二机床有限责任公司,河北 秦皇岛 066004)

钣金零件具有强度高、质量轻、成本低、加工简单、外形美观和生产效率高等优点,在家电、汽车等领域内得到了广泛应用[1-2]。根据相关统计,采用折弯件焊接成的构件,较同类铸钢件在成本上可以省30%~50%[3]。折弯工艺是钣金加工中的重要加工方式,折弯机作为折弯加工设备,能将板材加工成各种角度,且操作简单、工艺通用性好,在钣金加工行业应用广泛[4-5]。

随着互联网经济时代的消费升级,家电、汽车等市场定制化、多样化的需求不断增加,钣金折弯零件出现品种多、批量少、批次多以及形状复杂等新特点[6-7],对折弯加工提出了新的挑战。传统折弯工艺属于大规模量产的刚性加工模式,严重依赖于设计周期长、定制成本高[8]的专用加工凹模,并需要业务熟练的操作工全程参与,难以适应互联网经济时代的生产需求,柔性折弯加工理念由此产生。柔性折弯加工提高了折弯机的加工柔性,可对订单需求快速响应,加工设备主要包括多轴柔性折弯加工中心[9]和柔性机器人辅助加工的柔性折弯生产线[10]两种。然而,数控系统大多采用通用的数控系统,成本高、便捷性较差,无法满足功能集成与定制化需求。

本文以十轴柔性折弯加工中心为研究对象,提出基于EtherCAT通信的双CPU总线型系统架构,使系统具有较高的通讯速度和较好的抗干扰能力;开发的柔性折弯加工中心专用数控系统具备手动控制、数控编程、程序加工、状态监控以及系统设置等功能。针对夹紧机构控制问题,构建了曲柄滑块运动方程,实现了夹紧力精确控制及板材准确定位;针对回弹补偿问题,通过实验拟合方法实现板材角度准确成型。

1 十轴柔性折弯加工中心工作原理

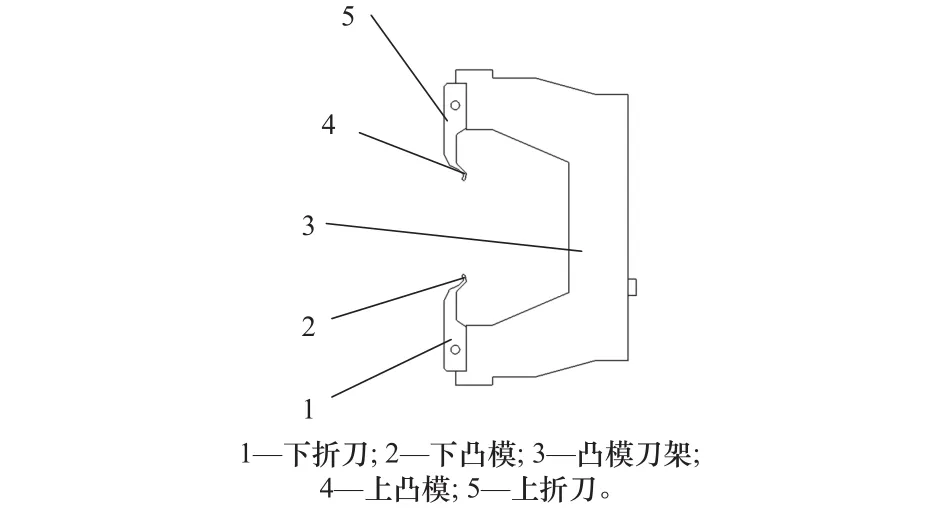

本文以十轴柔性折弯加工中心为研究对象,折弯结构如图1所示。加工中心取消折弯凹模部分,将凸模对称布置于凸模刀架上,可实现板材上下两方向折弯,并通过自带的板材夹紧机构及板材送料机构,可实现单次上料完整成型。为实现与系统操作统一标准表述,若无特殊说明,本文所述角度均为实际折弯加工成型角补角。

图1 凸模刀架装配图

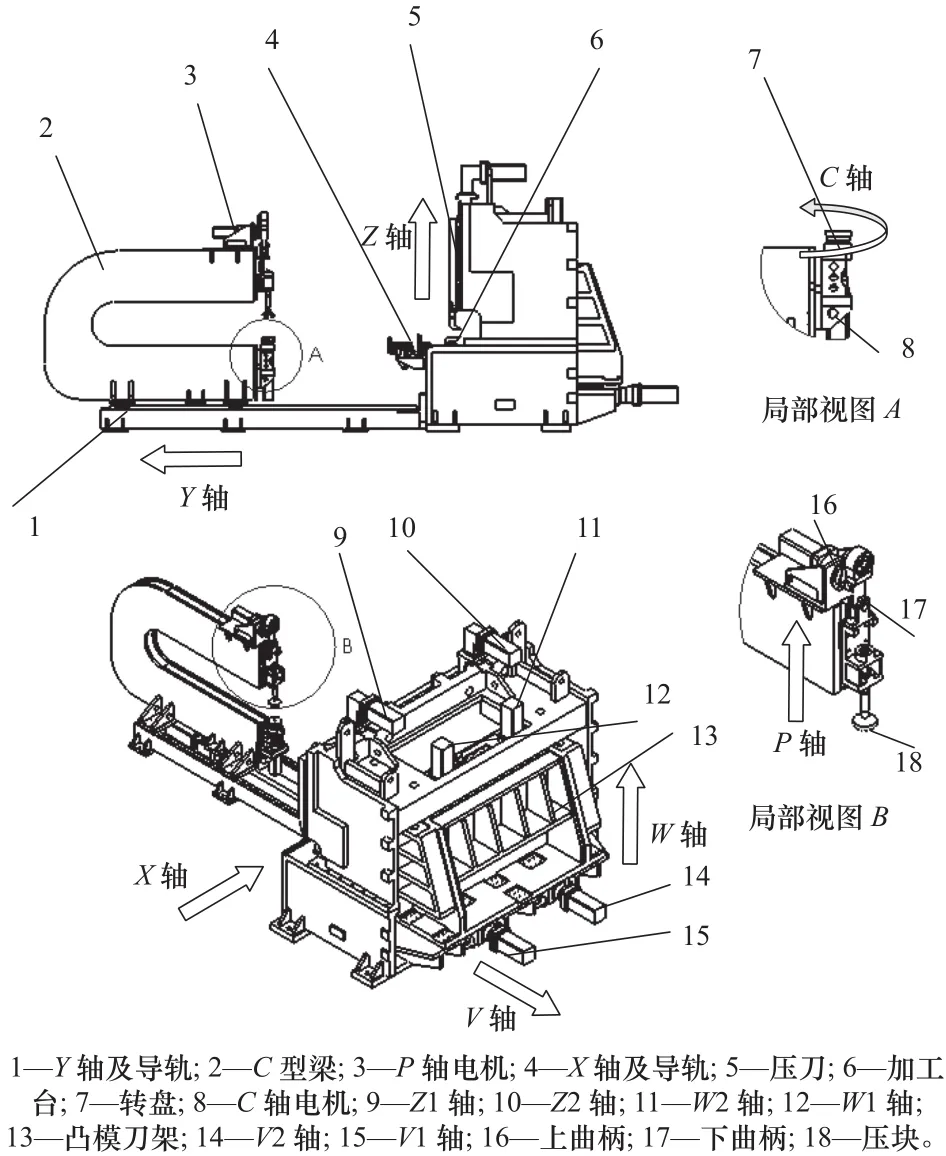

十轴柔性折弯加工中心机械结构如图2所示,包含10个伺服电机轴,其中,Z1电机轴、Z2电机轴,W1电机轴、W2电机轴,V1电机轴、V2电机轴两两组合,构成3组龙门轴。机械结构可实现板材上折弯、下折弯、上压边、下压边加工成型动作及换边、夹紧/松开、送板/退板辅助加工动作。

图2 十轴柔性折弯加工中心结构示意图

上折弯加工时,板材被压块19和转盘7固定,Y轴1带动C型梁2水平运动,将板材由上料区上料状态运动至在加工台6上伸出加工长度的待加工状态,Z1轴9与Z2轴10驱动压刀5垂直下压,与工作台6一起实现板材固定,W1轴12、W2轴11、V1轴15及V2轴14驱动凸模刀架插补运动至合理位置,加工完成后各自由轴依次返回待加工状态所处位置(若后续无加工,则返回原点位置),下折弯为对称动作。上压边加工时,板材先上折弯加工至最大折弯角度,然后在规避干涉风险的同时,Y轴1带动C型梁2,将板材移动至加工台6中部,压刀5下压,实现压边加工,加工完成后各自由轴依次返回待加工状态所处位置(若后续无加工,则返回原点位置),下压边为对称动作。当前边所有形状加工完成,需进行下一边加工时,执行换边动作。该设备仅实现前后左右四边加工,故换边所转角度始终为 9 0°的整数倍。先由Y轴1带动C型梁2,将板材移动至上板位置,然后,C轴3带动转盘4,将板材转过合适角度,最后由Y轴1带动C型梁2,将板材前沿送至与加工台6前沿齐平。

2 数控系统硬件架构

依据十轴柔性折弯加工中心的功能需求,本文提出并开发了一种采用“PC+运动控制卡”模式的双CPU总线型专用数控系统架构。参数调整、加工指令处理、运动路径规划和人机交互等非实时功能由上位的工业计算机独立完成,各电机的精确位置控制、运动方式控制、原点限位检测等实时控制部分由运动控制卡实现。该架构将系统功能分散,可有效降低CPU工作量,提高CPU处理速度。

2.1 通信协议与拓扑结构

以太网控制自动化技术(EtherCAT)利用一种称为“飞速传输”(processing on the fly)的技术[11],改善了一般工业通讯网络带宽利用率低、网络的整体性能下降的问题,提高了通信传输速度;同时,EtherCAT具备拓扑灵活、组态轻松的优点,在本系统中,无需配备除运动控制卡及驱动器外的其他专用设备。并且EtherCAT网络存在冗余机制,可有效应对通信波动,适应工厂生产环境。

本文选用总线型拓扑结构。该结构采用同轴电缆作为通信介质,所有的站点都通过相应的硬件接口直接连接到通信介质,所有的节点共享一条公用的传输链路。总线型拓扑结构在局域网中得到了广泛的应用,具有布线容易、电缆用量小、可靠性高、易于扩充和易于安装的优点。

因此,通过EtherCAT实现PC与运动控制卡、控制卡与驱动器之间的实时通信,选用总线型结构作为组网拓扑结构。本文总线型组网采用控制卡与驱动器间使用网线两两相连的方式,构成类似于串联连接的结构,能满足较短时间的资料更新、资料同步时的通讯抖动量低、硬件成本低等要求。

2.2 关键硬件选型

综合考虑硬件成本、运行可靠性及技术支持等方面,本系统选用广州研为IMC612E型运动控制卡。该运动控制卡是EtherCAT总线型运动控制卡,最大可支持12组伺服电机控制、32位开关量输出及40位开关量输入,可实现高精度、高速度和高可靠的运动控制和高速通信,支持各轴点到点运动、插补运动、龙门驱动等多种运动模式。同时,可实现进给倍率控制、暂停、反向间隙补偿、正/负限位、原点和位置锁存输入。

本系统的伺服电机控制由10组驱动器-伺服电机交流伺服系统实现,选用英威腾DA200系列高性能交流伺服系统。该产品性能优异,速度响应频率高达2.0 kHz,大幅提高处理速度;分辨率达到0.15 μm,定位更精准;自动辨识与调整系统内部增益参数,缩短系统整定时间;实现飞车保护,机械运转平顺。

2.3 硬件系统整体架构

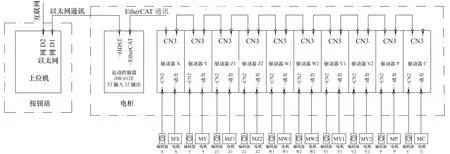

系统主体部分由工业计算机、运动控制卡和10组交流伺服系统组成。上位机通过以太网与控制卡连接,控制卡通过EtherCAT总线与伺服驱动器连接,从而组成高性能、分布式的运动控制系统。系统主体部分接线拓扑如图3所示。

图3 主体部分接线拓扑图

伺服电机与机床运动轴间存在传动比,由驱动器所设电子齿轮比,获得电机单圈所需脉冲,从而可实现机械位置与脉冲值的函数对应关系。工业计算机根据目标位置和当前位置,计算出运动距离,将距离换算为脉冲值后,将动作控制信息发送给运动控制卡,运动控制卡根据该信息,对驱动器发出相应脉冲,使电机运动,驱动机床轴运动。控制逻辑如图4所示。

图4 运动控制逻辑图

3 数控系统软件设计

数控系统的软件分为工业计算机实现的后端逻辑层、运动控制卡实现的前端控制层及前后端信息交互的通信层。本文从实际需要出发,结合硬件架构,提出软件模块结构,如图5所示。

图5 数控系统功能模块组成图

3.1 系统功能设置

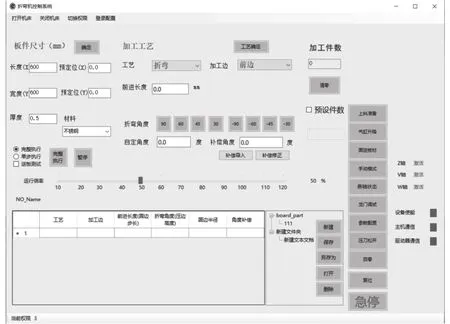

通过分析成熟数控系统功能设计及柔性折弯加工工艺需求,本系统统主界面如图6所示,其相应功能及其实现逻辑如下:

图6 系统主界面展示

(1)参数配置,包括轴运动参数及加工参数。其中,运动参数用于控制轴运动速度、加速度、限位等运动相关数据,通过PKG_IMC_SetParam32()、PKG_IMC_SetParamBit()等函数实现,相关数据保存在工业计算机内,每次程序断电重启后,自动读取数据进行配置;加工参数用于补偿设备零部件生产及安装过程中的误差,在生成相关运动距离时自动对距离修正。

(2)通信状态检测。采用“看门狗”机制实现,若超过规定的时间未接收到回传的“喂狗”信号,则视为通信故障。

(3)报警显示。系统无法独立识别机床状态,故需通过函数PKG_IMC_GetErrorReg()实时接受运动控制卡回传的状态信息。若识别到故障信号,则通过PKG_IMC_SetOut()函数操作运动控制卡输出信号,对指示灯变色,并根据故障严重度执行急停或其他故障应对逻辑。

(4)手动功能。用于机床各轴单独运动控制,分点动、距离运动和位置运动3种模式。点动又分为寸动和连续点动。若采用点动方式,则在界面选择运动距离,再在界面选择运动方向,其中连续移动为鼠标按下后持续移动,松开后停止移动,通过PKG_IMC_MoveVel()函数实现;寸动功能需先在预定的三种移动距离中选择所需距离,再点击鼠标功能按钮,通过PKG_IMC_MoveDist()函数实现;若采用位置运动模式,则在文本框内输入运动终点位置,点击位置,通过PKG_IMC_MoveAbs()函数实现。

(5)龙门轴调试。加工中心设置有三对龙门轴,在设备运行过程中可能会因为微小脉冲值误差累积导致的主从轴位置出现较大偏移,需进行调平。

(6)回零功能。原理与前文所述位置运动模式类似,将终点位置自动赋值为预设零点位置。

(7)暂停与恢复、急停。暂停与恢复通过PKG_IMC_ServoPause()函数将对应功能使能位在0与1之间切换实现;急停通过PKG_IMC_Emstop()函数实现。

(8)复位。先停止各轴运动,再终止运动指令发送并使用函数PKG_IMC_PFIFOclear()、PKG_IMC_ClrCMPfifo()清空各轴指令执行区和指令寄存区,然后通过函数PKG_IMC_ClearError()、PKG_IMC_Ecat_ClrServoErr()清除错误,最后恢复各轴运动。

(9)倍率调节。由函数PKG_IMC_SetFeedrate()实现。

(10)加工程序编辑与识别。加工程序采用表格形式给出。加工程序涉及参数为加工工艺及相关工艺参数。程序可进行保存、修改和删除操作,实现程序的重复使用。加工时,当前加工程序会自动突出显示,同时按照表格中对应位置,获取相应参数,生成运行逻辑。

(11)板材加工。为实现板材的完整成型加工,设置有上折弯、下折弯、上压边以及下压边换边逻辑,并通过各轴按顺序的单轴或多轴同步运动的和加工动作实现。

3.2 系统关键技术

3.2.1 曲柄滑块机构准确运动控制实现

加工中心的P轴与C轴共同构成了板材固定及换边机构,其中P轴运动可简化为如图7所示的曲柄滑块运动。当板材需要压紧时,P轴电机顺时针旋转,驱动曲柄滑块机构运动,压块下压,与转盘同时将板材固定;当板材需要松开时,P轴电机逆时针旋转,驱动曲柄滑块机构运动,压块抬升。

图7 板材固定机构运动原理简图

上曲柄与垂直面夹角记作 α,压块下表面至转盘上表面距离记作l。根据实际测量的最高点(上曲柄与下曲柄重合)及最低点(压块与转盘贴合)处角度与距离,构造曲柄滑块运动函数:

由式(1)可得到角度与距离间的关系,得

式中:r1、r2分别为曲柄滑块机构上下两曲柄长度。

在 函 数 中 , 引 入 初 始 装 配 角 度 误 差 α′, 以(α+α′)取代 α;引入初始装配距离误差l′,以 (l+l′)取代l。将其作为P轴运动位置控制函数录入系统。

当需要控制P轴运动时,由修正后的式(2)获取目标位置角度值,求得目标角度值与当前角度值间的差值,即可实现曲柄滑块运动的准确定位。此外,借助修正后的式(1),可实时将当前P轴位置直观显示给操作人员。

通过曲柄滑块运动的准确定位,可以在保护板材的同时,有效缓解因惯性导致的定位运动误差问题。

3.2.2 折弯回弹准确补偿实现

板材折弯回弹一直是影响板材折弯成型角度准确性的主要加工缺陷。现阶段,对板材折弯一般采用过弯方式对板材进行折弯加工。即折弯时,相对需求角度,将板材多折过一个角度,板材卸力回弹后,即可获得准确的折弯角度。本文提出一种考虑回弹并基于实验数据拟合的过弯工艺,实现折弯回弹的准确补偿。

根据折弯成型难易程度,将折弯段运动分为4部分,即上折弯垂直段、上折弯斜向段、下折弯垂直段、下折弯斜向段。运行路径确定后,再求解回弹补偿方式。

(1)以1.5 mm厚度铝板为例,阐述折弯加工各段对回弹补偿确定方法:

① 在上折弯垂直段,水平方向位置固定,仅需求解竖直方向位置与最终成型角关系即可。在该线段上,以0.5 mm定步长选点,并试折角度。完整收集数据如表1所示。

表1 上折弯垂直段距离与最终成型角数据

采用实验数据拟合方法,可得距离t与最终成型角 α间的关系函数为

从而获得W向坐标与最终成型角关系。

② 在上折斜向段,在加工路径上以定步长向左上方选取试折点,以0.5 mm定步长选点,并试折角度。完整收集数据如表2所示。

采用拟合方法,可得距离t与最终成型角 α间的关系函数为

从而获得W向坐标、V向坐标与最终成型角关系。

③依此类推,下折弯为对称动作,即可求得相应函数,并将四段函数进行组合,获得完整的1.5 mm厚度铝板折弯回弹准确补偿方法。

(3)对于冷轧板、镀锌板等折弯加工其余常见材料及不同板材厚度,采用上述方法,均可求得对应的折弯回弹准确补偿方法,从而构建数据库;对于加工中不常遇到的加工材料,可由程序预留补偿值输入接口录入补偿值实现加工。

3.3 人机交互优化设计

本系统对功能进行封装集成与优化,降低系统操作门槛,功能集成度高,有效体现了柔性折弯的专用性和界面友好性。

3.3.1 机床报警信息集成显示

加工中心的故障来源包括:①用户系统操作失误,例如板材尺寸数据输入数据不符合规范、加工参数数据输入不符合规范等;②系统通信故障,即工业计算机与运动控制卡之间通信、运动控制卡与驱动器之间通信出现问题;③设备运行中硬件设备出现故障,如轴越界、龙门超差等;④加工中心气路气压不足、油路油量不足。

本系统将4种来源的故障信息整合。针对故障来源①,在数控系统内置防错逻辑相关代码进行判定与识别;针对故障来源②,数控系统实现了通信状态检测功能,可进行故障识别;针对故障来源③,数控系统读取驱动器回传的错误代码,并将错误代码与系统内置的错误代码手册比对,获取故障原因;针对故障来源④,数控系统通过运动控制卡获取相关气路、油路设备故障IO信号,进行故障识别。系统获得故障原因后,在界面预留位置显示故障源及具体故障原因,方便发现设备故障并进行维护。

3.3.2 加工程序编写简化

本系统内置有:①加工动作逻辑,记录折弯与压边加工时各轴的单独运动、顺序启停、同步运动等运动控制逻辑;②衔接动作逻辑,记录进板、退板、换边、压紧、松开等辅助动作逻辑;③规避距离计算逻辑及规避动作逻辑,自动规避干涉;④折弯回弹准确补偿方法,自动生成满足折弯工艺的加工参数。因此,操作人员可快速编程,降低了操作难度。

4 数控系统应用效果验证

为验证系统的有效性,本文在车间现场对专用数控系统进行了加工准确性、逻辑准确性以及控制可靠性测试。

(1)在机床负载情况下,对板材进行单次加工,测试设备加工精度。选取冷轧板作为测试材料,各折弯参数均进行五次折弯;相关测试方法及测试标准参考GB/T 33644-2017数控板料折弯机精度,成型件依次选取6点作为测量点,测量折弯角度及折弯直线度。为便于展示,各次测量数据求取平均值如表3、表4所示,测量结果显示,角度误差范围小于 ± 45′,直线度间隙误差小于0.3 mm,满足GB/T 33 644-2017标准。同时,每次测量所得数据均在误差范围内,故设备加工精度满足要求。

表3 冷轧板折弯角度差值测试数据表

表4 冷轧板折弯直线度间隙测试数据表

(2)在机床负载情况下,进行板材单边阶梯型折弯(图8a),以验证机床加工过程中连续折弯的逻辑准确性;在机床负载情况下,进行板材多边折弯(图8b),以验证机床加工过程中换边逻辑的准确性。经实际验证,相关逻辑均无问题。

图8 验证折弯加工效果图

③在机床实际工况下,对系统进行控制可靠性测试,以测试系统运行的稳定型及可靠性。在系统中进行对应加工指令编制,将循环次数设置为10 000次。在运行过程中,系统未出现运行故障。

5 结语

本文提出并开发了基于EtherCAT通信的双CPU总线型柔性折弯加工中心专用数控系统,搭建了基于PC+运动控制卡的数控系统硬件架构,完成了加工程序处理、手动模式和状态检测等功能的专用数控软件开发。在此基础上,通过曲柄滑块的运动函数实现了夹紧机构位置的精确定位,并通过实验拟合的方式实现了考虑回弹的精确补偿,并考虑人机交互,实现了系统的操作便利性和界面友好性。经实验验证,本系统驱动设备可实现加工角度误差范围小于 ± 45′,直线度间隙误差小于0.3 mm,符合钣金加工行业国家标准,能够很好地满足实际生产需要。