基于CPFD方法的660 MW超临界CFB锅炉循环回路均匀性研究

陈鸿伟, 黑成浩, 王俊武, 宋杨凡, 赵俊骅,贾建东, 王稀光

(1.华北电力大学 动力工程系,河北保定 071003;2.华北电力大学 河北省低碳高效发电技术重点实验室,河北保定 071003;3.华北电力大学 保定市低碳高效发电技术重点实验室,河北保定 071003;4.苏晋朔州煤矸石发电有限公司,山西朔州 036006;5.保定市建筑设计院有限公司,河北保定 071000)

循环流化床锅炉(CFB)可快速地实现对煤矸石和煤泥的消纳,提高煤炭资源的利用价值,同时具有良好的污染物控制特性和燃料适应性[1-2]。CFB锅炉技术朝着更大容量和参数发展的同时,对流化床锅炉内部的气固流动均匀性及循环回路固体流率均匀性提出了更高要求,这对解决旋风分离器出口处的烟气含氧量和温度偏差、运行床温偏差和屏式过热器温度偏差等问题有着重要的意义[3-4]。

许多学者在工程应用和实验中发现,大型CFB锅炉的物料流动存在不均匀的现象。莫鑫等[5]利用600 MW循环流化床锅炉不同返料阀内的灰温分布来表征气固两相在并联分离器内的分布,发现气固流动不均匀集中在同侧墙的3个分离器内。Song等[6]测量并分析了600 MW超临界CFB锅炉旋风分离器的气固流率和温度分布,发现炉膛两侧的6个循环回路存在气固流率不对称现象。为解决大型CFB锅炉的流动不均匀现象及燃烧不均匀现象,许多学者开展了相关研究。吕清刚等[7]提出了660 MW超超临界环形炉膛理念,并在循环流化床锅炉试验台上进行试验,并结合数值模拟发现获得的最优化炉型各循环回路间物料质量偏差不超过8%。莫鑫等[8]通过在300 MW循环流化床锅炉上的实验研究发现,中间位置的分离器具有更大的压降,更高的分离效率、烟气流率,更明显的烟气温升和更小的颗粒流率。Yan等[9]对超临界流化床锅炉进行了系统的现场试验,展示了不同运行参数下外循环回路的非均匀性特征,并揭示了旋风分离器和外置床换热器对不均匀分布的吸收能力和调节机制。

在数值模拟研究中,欧拉-欧拉模型得到了广泛应用。王超等[10]利用Fluent双流体模型对某600 MW超临界六分离器循环流化床锅炉炉膛的气固流场进行数值模拟,发现颗粒浓度在轴向呈稀密两相区分布;中间位置分离器固体流率高于左、右两边。赵晓山等[11]利用Fluent双流体模型模拟了4种分离器布置方案,得到了不同时刻下的出口流量和颗粒浓度分布。李影平等[12]使用Fluent软件研究了4分离器M型布置的660 MW高效超超临界循环流化床锅炉的物料均匀性,发现不同旋风分离器之间流率偏差最大值为7.9%。Xu等[13]开发了1个基于欧拉-欧拉模型的大型超临界循环流化床锅炉的计算模型,包含气固流体力学、煤的燃烧、炉内热交换表面的传热,以及炉内传热和工作介质在受热面中的传热,并成功将其应用于某350 MW超临界CFB锅炉的模拟。但欧拉-欧拉模型对固相运动的求解精度仅限于计算网格尺度,无法获得丰富的颗粒尺度信息,难以模拟流态化设备内颗粒的输运特性、多分散性和缩核变化[14]。

在欧拉-拉格朗日模型的应用中,王帅[15]采用基于该模型的大涡模拟—离散单元法(LES-DEM)对600 MW循环流化床实验台的气固流动特性进行了数值模拟,发现6个旋风分离器回路中均存在气固分配不均匀现象。刘名硕等[16]采用欧拉-拉格朗日模型研究了600 MW超临界循环流化床锅炉在不同工况下的气固流动规律,与试验对比结果显示实际工况下的非均匀二次风分布对6个分离器的进口颗粒流率有较大影响。郑越等[17]也采用欧拉-拉格朗日模型对某300 MW亚临界循环流化床锅炉不同返料偏差下炉内气固流场进行数值模拟,发现密相区颗粒的横向扩散明显强于稀相区,返料偏差对横向扩散的影响主要集中在密相区,实炉运行时的返料偏差不是造成分离器颗粒流率偏差的主要原因。Yan等[18]采用计算颗粒流体力学(CPFD)方法对600 MW超临界CFB锅炉进行燃烧模拟。通过实测数据验证了所提出的2种边界条件模拟得到的炉膛温度、轴向固体浓度、炉膛出口氧气浓度、气/固循环流速和沿二次风射流的氧气浓度分布,证明CPFD方法对大型CFB锅炉的模拟是合理且有效的。陈鸿伟等[19]通过实验与CPFD模拟结合的方式研究了三维流化床局部堵塞的问题,发现平均压降模拟值与实验值的变化趋势一致。

CPFD方法基于欧拉-拉格朗日模型,使用计算颗粒(Parcel)概念,每个数值粒子包含了数个具有相同物理属性的真实颗粒,更适用于工业级别尺度的模拟。CPFD中的颗粒单元体积数值模型算法(MP-PIC)能精确地模拟颗粒的组分、粒径、运动轨迹和相互作用[19-20]。

综上分析可知,在大容量循环流化床锅炉中,存在循环回路固体流率不均、燃烧不均造成氧量变化和外置床吸热不均的问题,与低容量的CFB锅炉相比,600 MW循环流化床锅炉增加了外置床结构,研究者[10-11,16-18]在使用欧拉-欧拉方法或欧拉-拉格朗日方法的模拟研究中均简化了分离器的物理模型,仅通过设定炉膛出口边界的压力和分离效率进行气固分离和颗粒循环。在颗粒的循环中,因其分布不均造成的燃烧可能发生在旋风分离器和外置床中,分离器将物料和未完全燃烧的煤颗粒与烟气分离的过程十分重要,而未与锅炉整体循环回路连接的单独分离器实体以及所采用的欧拉-欧拉模型方法很难准确地反映大型流态化设备内颗粒的特性。因此,笔者使用基于欧拉-拉格朗日模型的CPFD方法,以世界首个投入运行的660 MW CFB实炉为研究对象,加入分离器和下部料腿模型构建比较完整的颗粒循环回路,并结合实际参数和设计参数进行分析,研究了锅炉负荷、分离器出口压力和一二次风配风对均匀性的影响。

1 模型及方法

1.1 计算模型

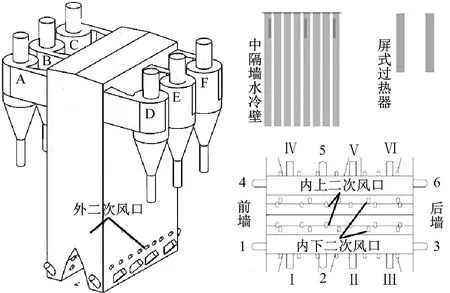

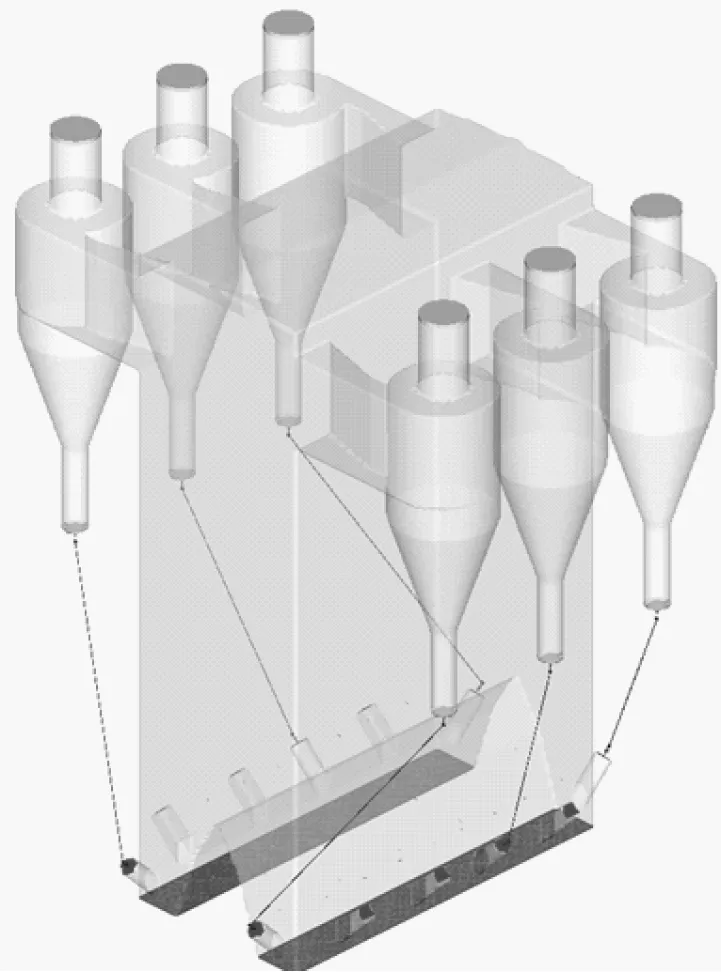

根据此660 MW超临界CFB锅炉炉膛及旋风分离器建立模型,如图1所示。炉膛高为55.58 m,左右墙宽为16.47 m,前后墙深为31.41 m,为双布风板布置。共有38个二次风口:外二次风口16个,内上二次风口12个,内下二次风口10个,布风板和二次风口以中心截面左右对称。炉膛外接6个直径8.5 m的汽冷式旋风分离器(A~F)。炉膛中部垂直于前后墙布置8片中隔墙水冷壁,在左、右两侧墙的上方各布置10片屏式过热器,根据炉膛中心轴对称布置。底部共12个回料口(6个返料腿回料口和6个外置床回料口),分离器A、B、C和D、E、F分别对应返料腿回料口1、2、3和4、5、6,以及外置床返料口I、II、III和IV、V、VI。

图1 660 MW CFB锅炉炉膛及分离器结构

1.2 求解方法

CPFD数值模拟方法采用欧拉-拉格朗日方法双向隐式耦合求解两相流运动,其中流体使用三维时均Navier-Stokes方程描述,采用大涡模拟求解,颗粒的曳力模型选用Wen Yu-Ergun模型,该模型适用于循环流化床锅炉中颗粒浓度差异较大的情况[20]。

1.3 假设条件及模拟参数

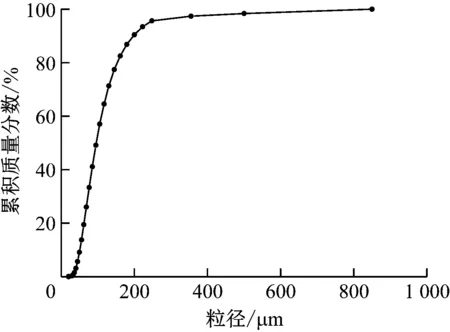

根据锅炉设计参数,将初始床料的高度设置为1.266 m,床料颗粒质量约为365 t,模拟的床料粒径分布以实际电厂循环灰为基础,宽筛分粒径分布如图2所示。床料颗粒平均密度为2 433.34 kg/m3,堆积空隙率为0.53,球形度取0.8。本次模拟气固流动不考虑化学反应和传热过程,温度场统一设置为890 ℃。但在实际过程中,332 ℃的二次风进入炉膛后因受热在轴向和径向膨胀加速,需对二次风口进行矫形处理[10],面积更改为初始面积的1.386倍。经布风板流出的一次风膨胀后布满整个炉膛底部截面,可认为一次风分布均匀,不需要进行面积矫形换算。在锅炉实际燃烧过程中,气体量会增加,总固体流率增加约14%,为探究各循环回路的颗粒流量分布差异,使用烟气流量替换一、二次风流量进行模拟,使其更接近实际的固体流量。

经网格无关性验证后,获得合理的网格数为101.4万,计算得到颗粒数为1.038×106。

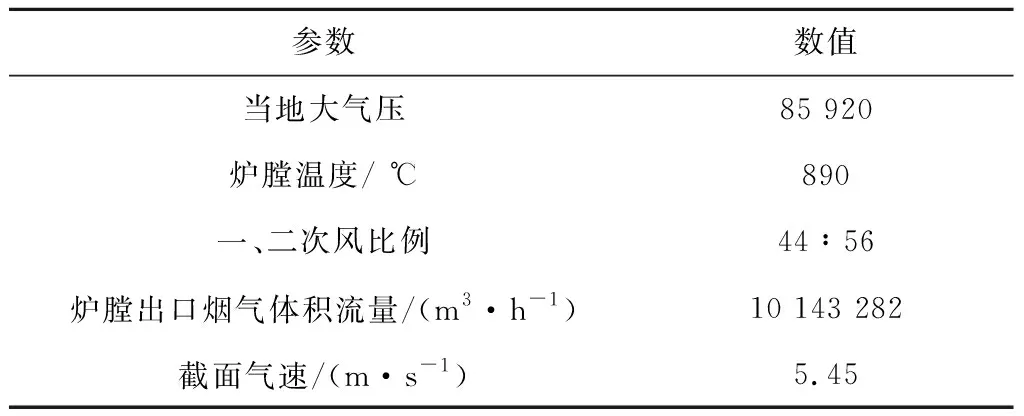

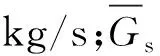

表1为锅炉最大连续蒸发量(BMCR)工况的部分参数,在此工况下,外置床返料量占整体回料量的份额较少。100%负荷下,过热器外置床循环灰量约为103 kg/s,占分离器固体流率的8.4%;60%负荷时,循环灰量约为55 kg/s,占比为4.5%。100%负荷下,再热器外置床循环灰量约为144 kg/s,占比为11.7%;60%负荷时,循环灰量约为90 kg/s,占比为7.4%。这与BMCR工况下单个分离器固体流率的设计值1 222 kg/s(设计工况4 400 t/h)相差较大。设置分离器分离的颗粒均由对应的返料腿返回,不经过外置床返料口,如图3所示,可简化模拟过程,缩短计算时间。

图2 循环灰粒径分布

表1 锅炉BMCR工况设计参数

(a) 循环返料

2 结果与分析

2.1 模拟结果稳定性分析

在锅炉BMCR工况下,在6个分离器下部出口设置模拟监测面,以获取各分离器的固体流率,并监测气固流动达到动态稳定状态的时间。在100 s时达到动态稳定状态,如图4所示,以稳定时刻向后取60 s为模拟时间,分析各项数据的平均值。

图4 BMCR工况各分离器固体流率随时间的变化

各分离器固体流率时均最大值为1 420 kg/s,最小值为1 256 kg/s,平均值为1 338 kg/s,平均值与BMCR工况单个分离器物料固体流率设计值1 222 kg/s相差9.49%,考虑到使用烟气量替换空气量会导致固体流率增大,可认为计算正确,能较准确地模拟各分离器的固体流率。

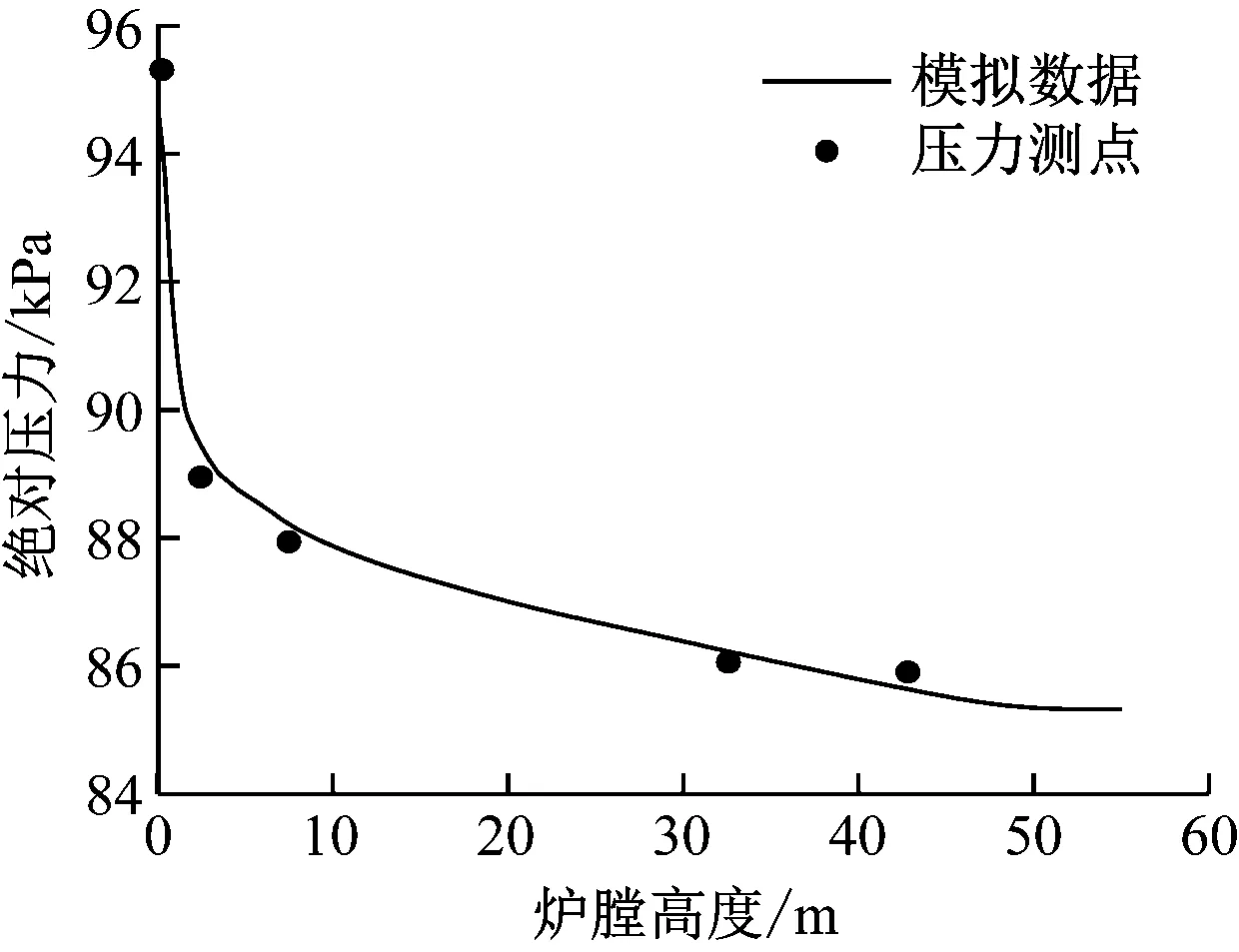

取稳定状态的模拟数据,得到沿炉膛高度的压力分布,通过与电厂100%负荷的压力数据对比,完成稳定性验证。模拟值与压力测点数据分布趋势相同,压力随高度的升高逐渐降低,在密相区,压力变化较大,如图5所示。模拟值与压力测量值的平均偏差为9.6%,最大偏差为13.4%。

图5 BMCR工况下压力随炉膛高度的分布

通过引入极差R和相对极差Rrelat来表征某一工况下,不同分离器间固体流率的变化值和变化的相对大小,定义相对极差为所计算数据组中的极差与数据组平均值的比值:

R=max[Gs]-min[Gs]

(1)

(2)

2.2 不同负荷下分离器固体流率的变化

负荷的变化能够明显改变循环回路中颗粒流化状态,是十分重要的参数。根据表2进行锅炉负荷变化的模拟,取稳定状态数据进行分析。

表2 锅炉负荷变化工况

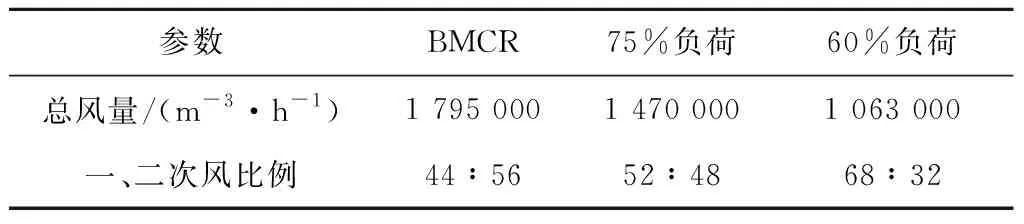

图6为不同负荷下颗粒体积分数随炉膛高度的变化,在炉膛宽度18.5 m处,除一次风入口区域,不同负荷下颗粒体积分数沿炉膛高度逐渐降低,呈稀密两相区分布。0~4 m区域和炉膛顶部区域100%负荷工况的颗粒体积分数大于其他负荷工况,10~45 m区域60%负荷工况的颗粒体积分数大于其他负荷工况。

图6 不同负荷下颗粒体积分数随炉膛高度的变化

负荷减小时总风量减小,整体颗粒循环的总固体流率也减小。研究表明,一次风率增加而二次风率减小,导致密相区颗粒体积分数减小而稀相区颗粒体积分数增大[21]。0~4 m是返料口所在高度,返料量随负荷增大而增加,100%负荷工况的颗粒体积分数最大,60%负荷工况的颗粒体积分数最小。在10~45 m区域,随着负荷减小,二次风比例减小,更多的颗粒进入该区域,中部的颗粒体积分数增大。>45~53 m区域为分离器入口,部分颗粒进入分离器,颗粒体积分数明显下降。分离器入口上部和炉膛顶部的颗粒体积分数分布与之前相反。在较高负荷下,更多颗粒被带入炉膛顶部区域,而在负荷较低的炉膛顶部区域,颗粒较少。其中相较于其他负荷,100%负荷下炉膛中部的颗粒体积分数分布曲线更缓和、平滑,分布均匀性更好。

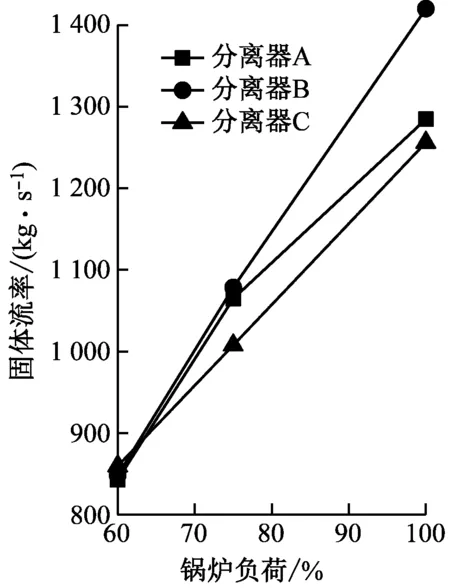

如图7所示,在60%负荷时,6个分离器固体流率平均值为846.6 kg/s,相对极差为6.66%。左墙各分离器固体流率差距较小,固体流率极差仅为16.8 kg/s,相对极差为1.98%。右墙分离器F的固体流率略低于分离器D和E。75%负荷时,6个分离器固体流率平均值为1 064.1 kg/s,相对极差为8.36%。分离器A和B的固体流率增大,明显高于分离器C。右墙分离器D、E及F的固体流率相差较小,相对极差仅为3.79%。 100%负荷时,6个分离器固体流率平均值为1 338.2 kg/s,分离器A的固体流率明显增大。左墙分离器相对极差达到12.4%,而分离器D、E及F的固体流率分布较均匀,仅为3.14%。100%负荷下不同高度处的颗粒体积分数分布如图8所示。

(a) 左墙

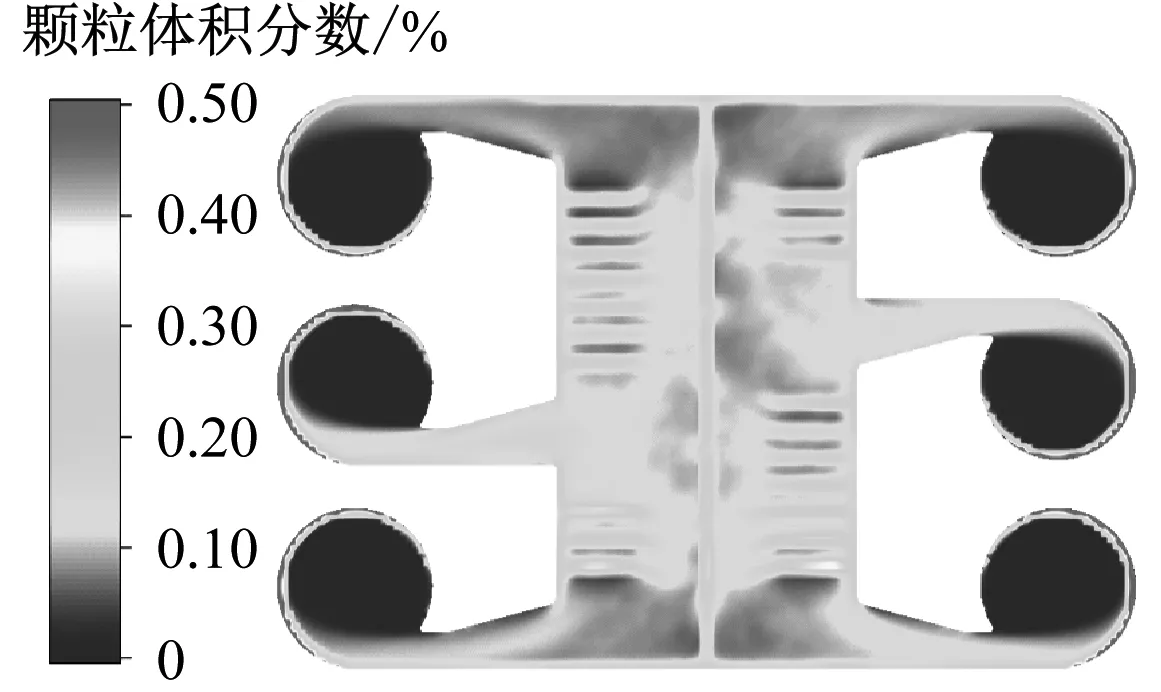

(a) 52 m

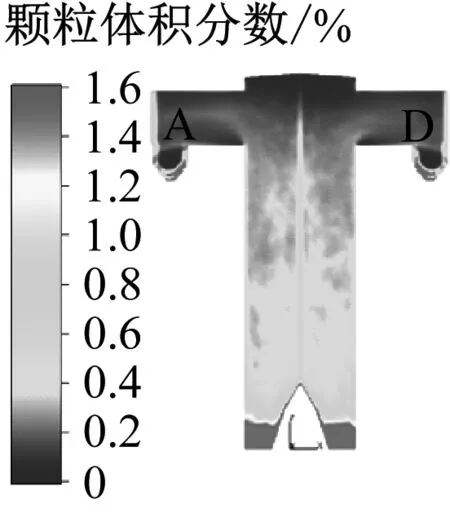

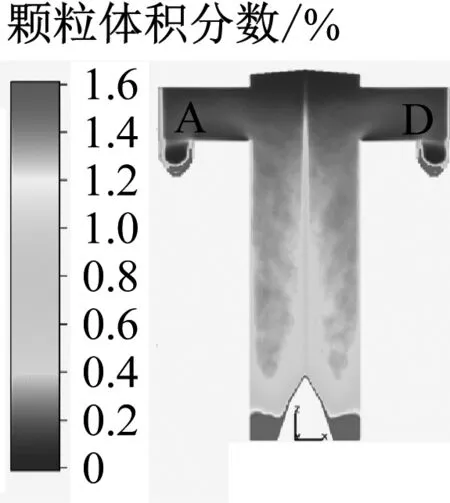

图9为100%负荷下分离器入口处颗粒体积分数分布云图,较多颗粒聚集于分隔屏水冷壁和屏式过热器,且在炉膛46~49 m处,每组屏式过热器中靠近边界的过热器颗粒聚集现象加剧。

图9 100%负荷下分离器入口处颗粒体积分数分布

随着锅炉负荷的增加,各分离器固体流率整体增大。60%、75%和100%负荷下左墙分离器固体流率平均值和右墙分离器固体流率平均值的偏差分别为0.39%(6.6 kg/s)、1.30%(27.9 kg/s)和1.40%(36.0 kg/s),左右墙固体流率呈现均等分布,差异并不明显,由此可知,回料口与中间分离器B和E的对应布置及非对应布置对左右墙固体流率的影响不大。

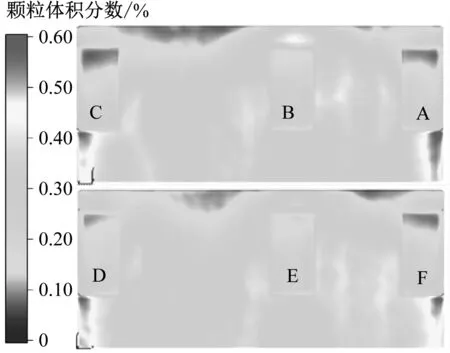

因为分离器B与回料口II在同一炉膛位置,导致在100%负荷下,左墙分离器固体流率分布规律出现了中间偏高的情况。由图9可知,各分离器入口下部区域颗粒体积分数基本相同,中部区域颗粒体积分数逐渐下降,而上部区域颗粒体积分数的分布规律明显不同,分离器B和E入口上部的颗粒体积分数高于其他分离器。由图8(a)可知,分离器入口前的颗粒体积分数在入口中上部呈中间高于两边的趋势,随着高度降低,下部区域出现均匀分布,图中在52 m处进入中间分离器内的颗粒量明显多于两边的分离器,这是因为炉膛的边壁导致颗粒速度降低,从而使颗粒回流和聚集。60%负荷下分离器入口处颗粒体积分数如图10所示,左墙分离器A、B及C入口处的颗粒体积分数比右墙更均匀,分离器F入口处的颗粒体积分数较低。

图10 60%负荷下分离器入口处颗粒体积分数分布

2.3 分离器出口压力对固体流率的影响

在循环流化床锅炉的实际运行过程中,左、右墙各3个分离器的烟气出口串联连接在分离器出口烟道上,导致各分离器中烟气到尾部烟道的行程长短不同,因此各分离器出口烟气压力不同,越靠近尾部烟道,压力越低,在实际运行过程中,同侧的分离器中相邻的2个分离器出口压力差约为0.1 kPa。在设计锅炉时,已确定分离器的结构和炉膛结构,定义零压力点为炉膛出口。但在实际过程中,引风机出力的改变可能造成实际零压力点的变化,在负荷变化和燃料改变过程中,烟气中未被分离的小固体颗粒可能增多,将进一步加剧零压力点的变化。为研究压力的不均匀分布对固体流率的影响,对各分离器出口压力设定变化量Δp=0.2 kPa,分离器A、B、C和分离器D、E、F烟气出口压力依次减小,以炉膛出口零压力点定义的分离器压降依次增大,如表3所示进行3组工况的模拟。

表3 分离器出口压力(表压)变化工况

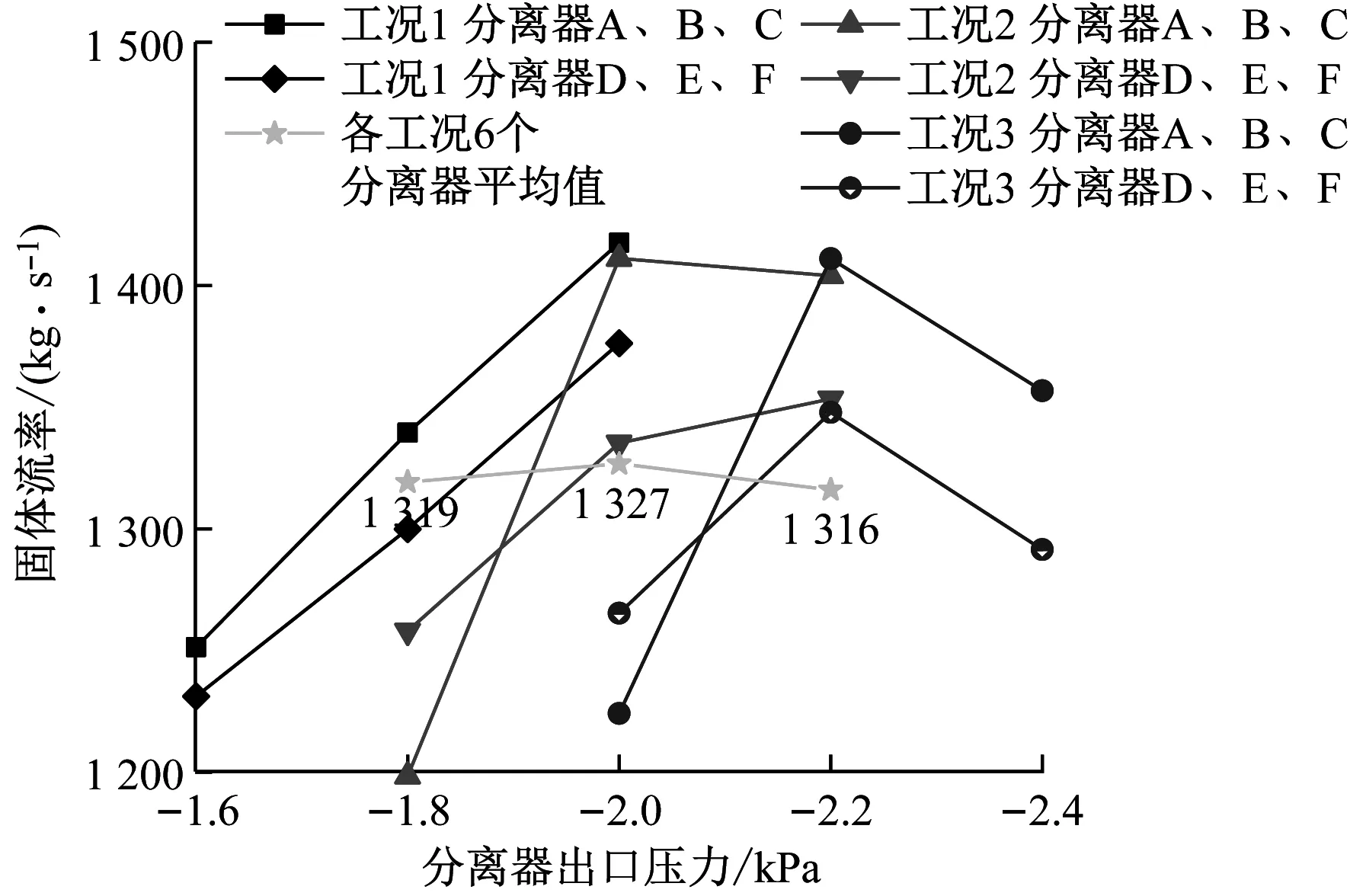

分离器固体流率随分离器出口压力的变化如图11所示。由图11可以看出,各工况与100%负荷工况相似,左墙3个分离器的总固体流率略大于右墙3个分离器。工况1中,分离器A、B、C和D、E、F的固体流率随出口压力的减小而增大,基本呈线性变化,未出现中间分离器固体流率大于两边的情况。左右墙分离器的平均固体流率差值为2.5%(33.6 kg/s),与100%负荷工况模拟的差值在同一水平。

图11 固体流率随分离器出口压力的变化

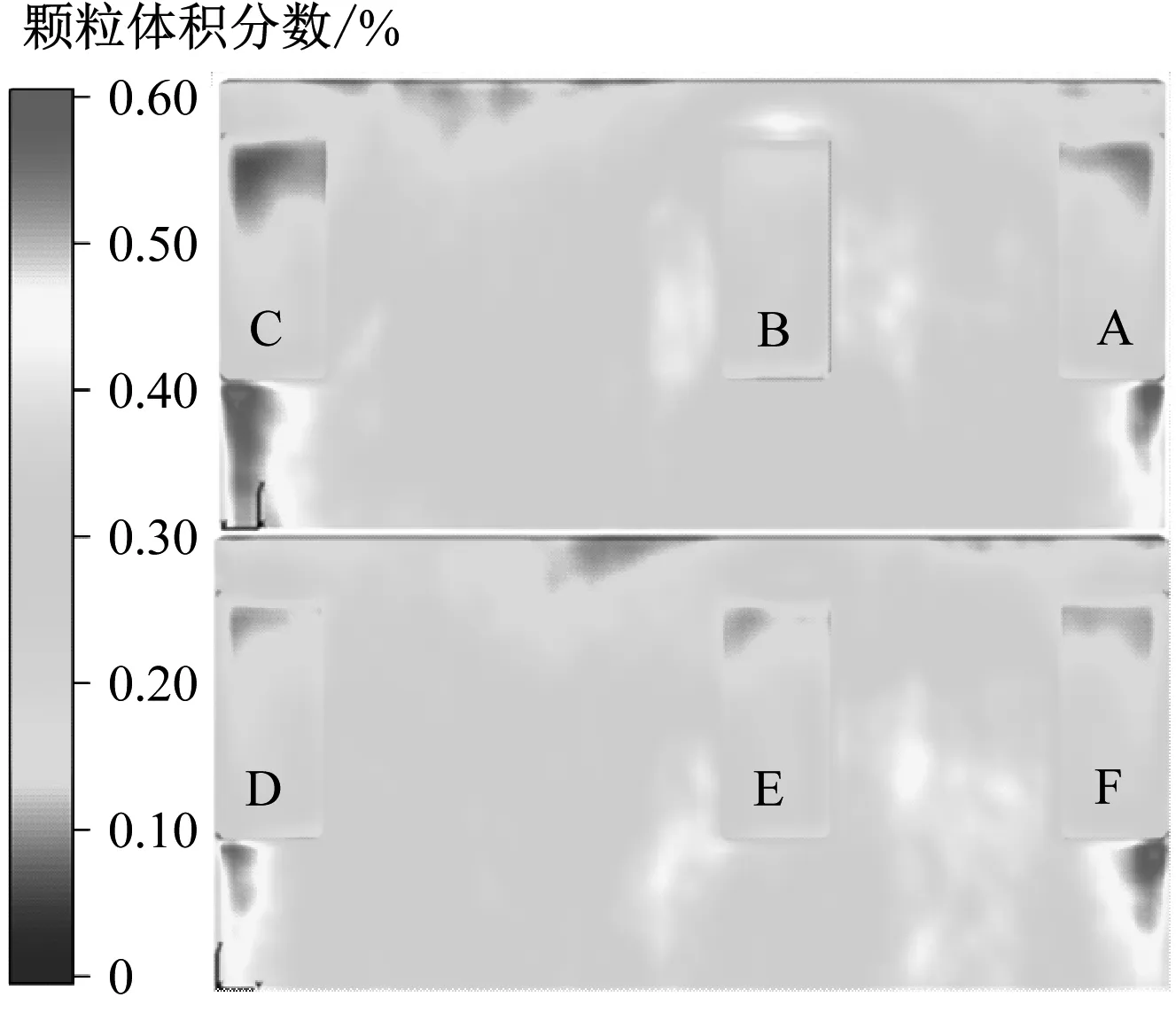

工况1下分离器入口处颗粒体积分数如图12所示,后墙分离器入口上部颗粒体积分数明显高于前墙入口上部,且炉膛顶部的低颗粒体积分数区域明显变小,在分离器A和B的入口之间出现颗粒聚集现象。

图12 工况1下分离器入口处颗粒体积分数分布

同理,工况2下左墙分离器A的固体流率低于右墙对应的分离器D,工况1下左墙分离器的固体流率整体大于右墙分离器的固体流率,左、右墙分离器的平均固体流率差值为1.7%(22.3 kg/s)。工况2下左墙分离器B的固体流率超过分离器A和C,分离器E的固体流率略小于分离器F,中间分离器B的固体流率增大,且在流量折线图上出现凸出部分。工况3下左、右墙分离器的固体流率均出现了明显的中间高、两边低的分布特点,平均固体流率差值为2.2%(29.1 kg/s),分离器B和C的固体流率分别高于分离器D和E,分离器A的固体流率低于分离器B。

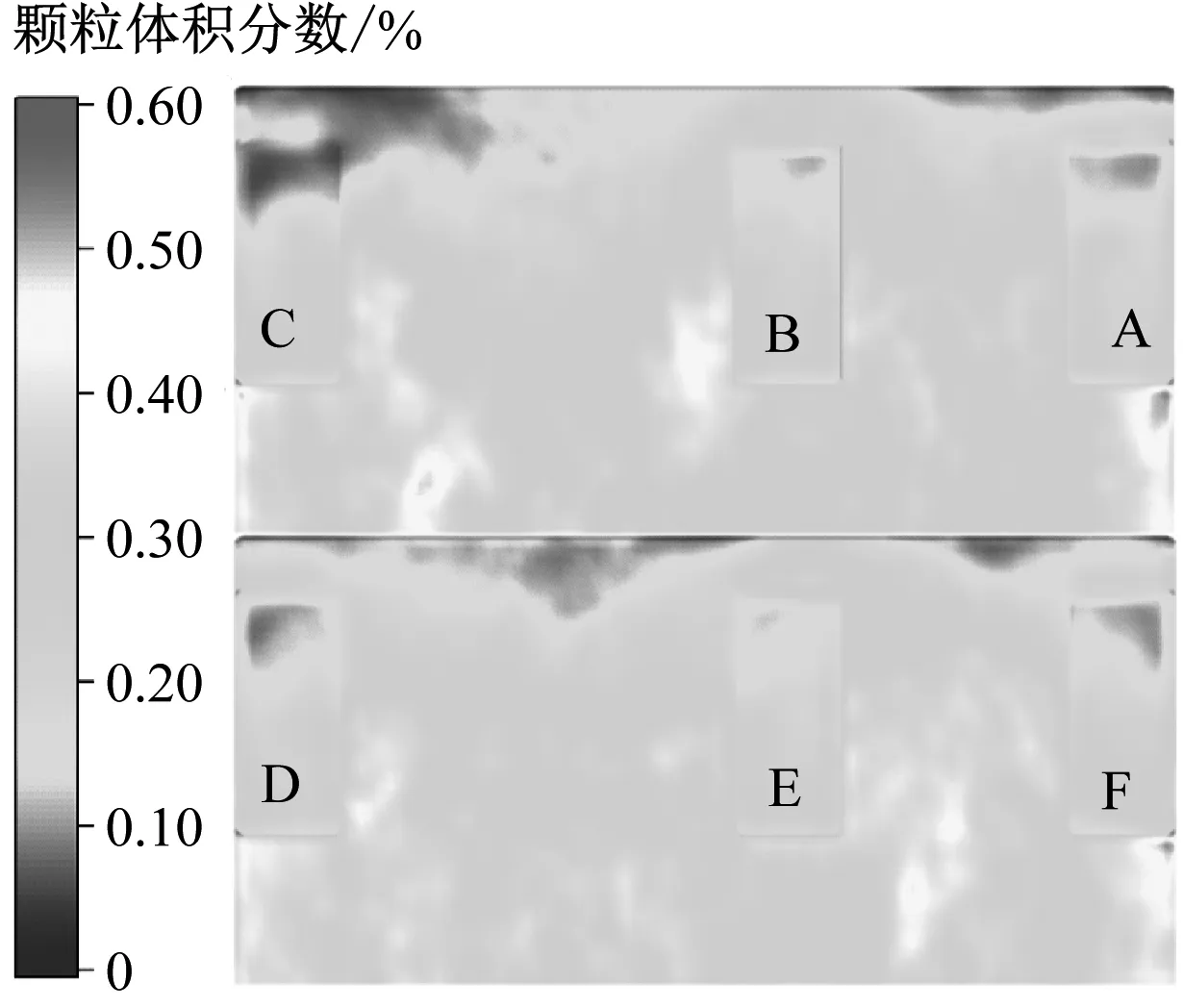

工况3下分离器入口处颗粒体积分数如图13所示。对比图12和图13可知,在分离器出口压力较低的情况下,炉膛顶部颗粒体积分数增大,各分离器固体流率差值变小,但因为分离器A的固体流率偏低,工况1~工况3的相对极差在同一水平,分别为14.1%、16.0%和14.2%。

图13 工况3下分离器入口处颗粒体积分数分布

工况2和工况3下,分离器固体流率呈中间高、两边低的分布规律。出口压力对各工况整体的固体流率影响不大,相对极差仅为0.81%。个别分离器出现固体流率偏低的情况,不利于分离器的正常运行。在出口压力较高时,分离器固体流率受出口压力影响较大,与出口压力呈线性关系;在出口压力较低时,分离器固体流率受出口压力影响较小,固体流率分布趋势逐渐回归到类似于BMCR工况下的状态。

2.4 一、二次风比例对分离器固体流率的影响

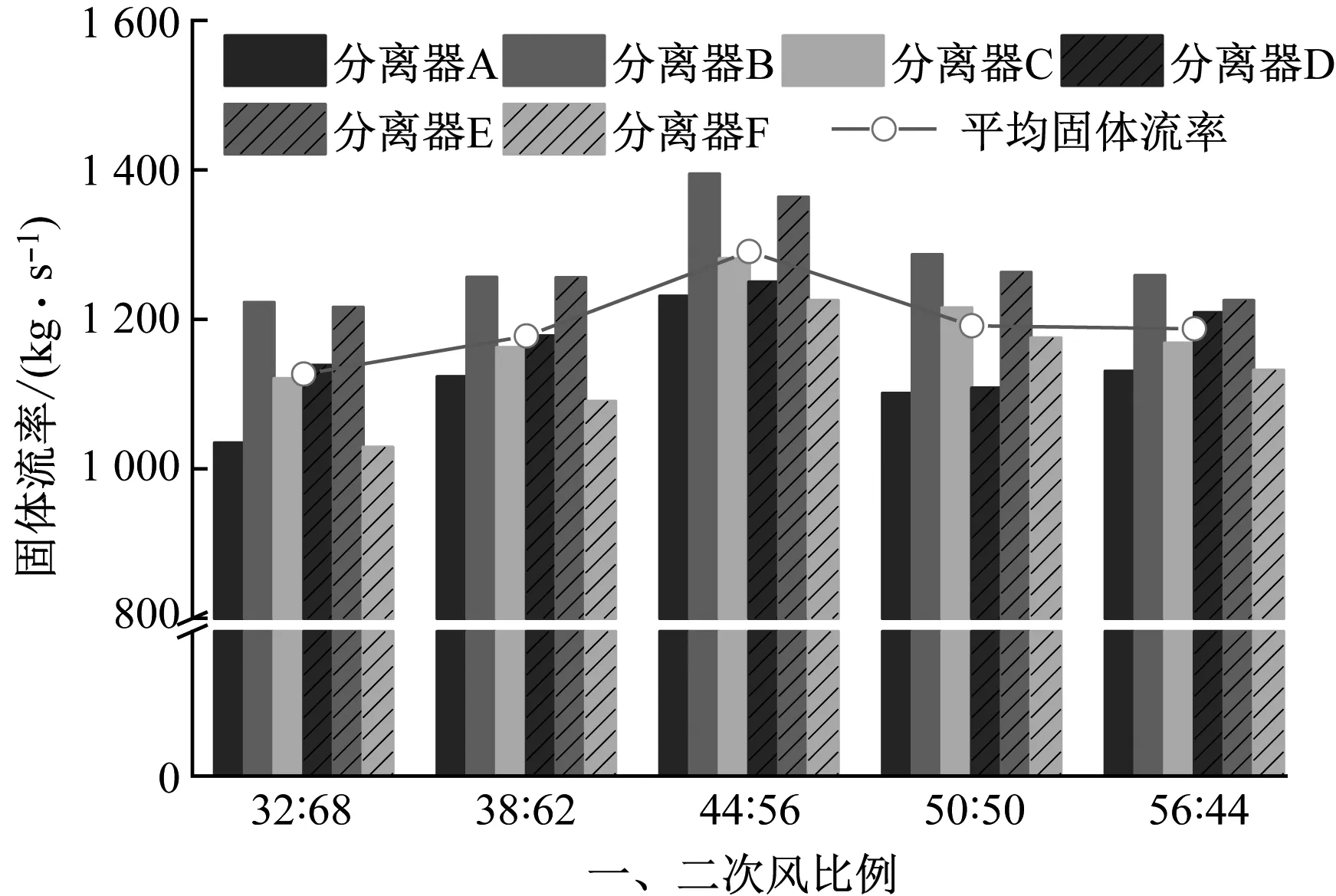

表4为一、二次风配比变化工况表。BMCR设计工况下,一、二次风的比例为44∶56时。工况4~工况7的相对极差分别为14.70%、14.80%、5.97%和10.70%。一、二次风比例为50∶50时,各分离器固体流率的均匀性较好,优于设计工况下固体流率的均匀性。

表4 一、二次风配比变化工况

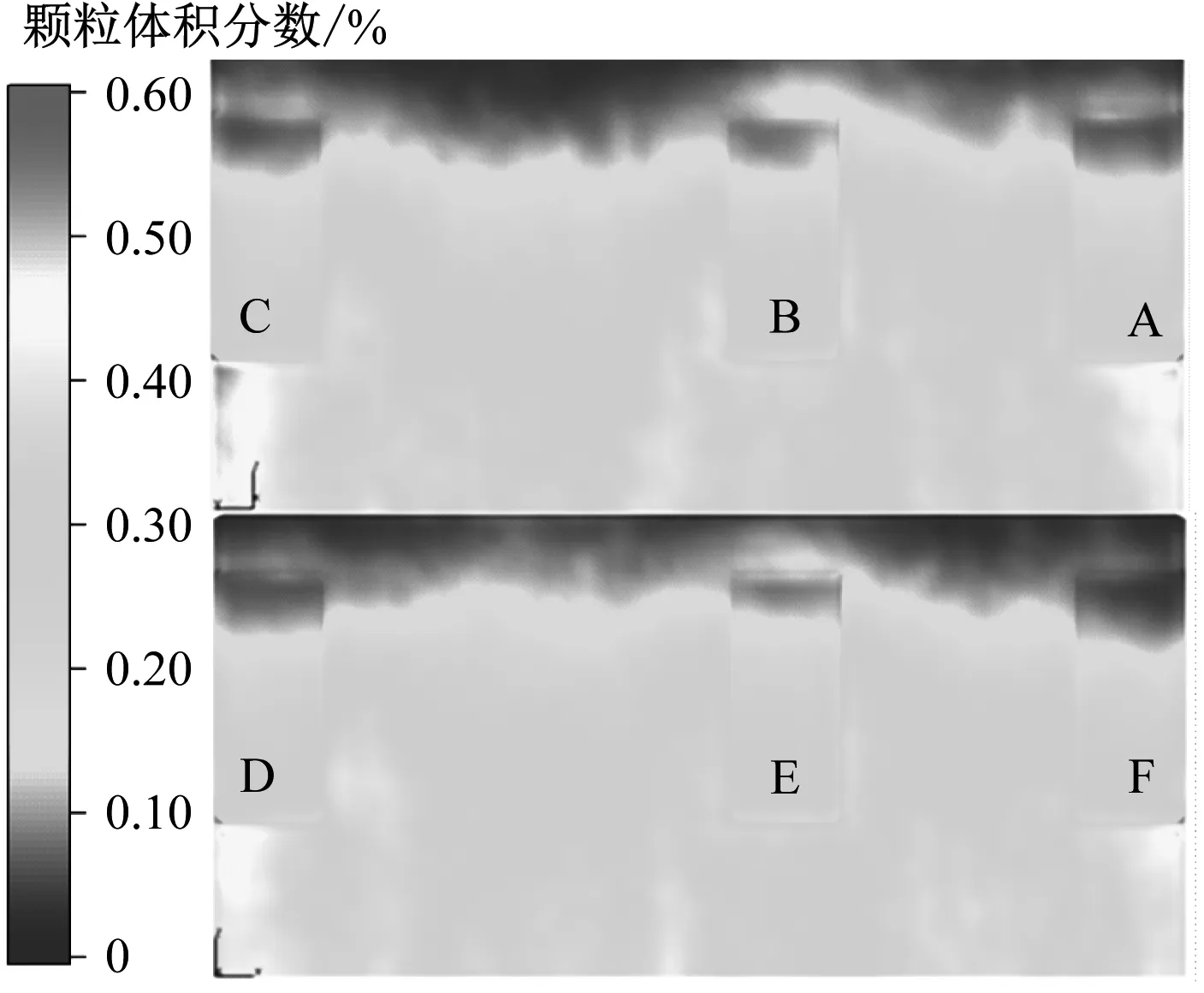

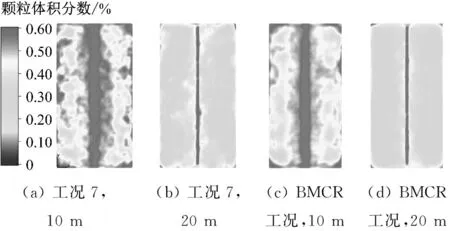

分离器颗粒的固体流率随一、二次风比例的变化如图14所示。在一次风比例递增、二次风比例递减的情况下,总体固体流率平均值呈先增大后减小的趋势,设计工况下的固体流率最大,工况4和工况6之间的总固体流率相对极差最大,为16.5%。工况4~工况6和BMCR工况下固体流率分布均为中间分离器高于两边。配风比56∶44的分离器入口处固体体积分数如图15所示,左半墙分离器的固体流率分布变得不规律,分离器A的固体流率变大,分离器C的固体流率变小,其入口炉顶颗粒体积分数较低。工况7与BMCR工况下不同锅炉高度的颗粒体积分数如图16所示。由图16可知,56∶44配风比下炉膛10 m和20 m高度处的颗粒体积分数高于正常44∶56配风比。工况7下不同锅炉深度截面的颗粒体积分数如图17所示。由图17可知,较低的二次风配比下,颗粒在炉膛中部的体积分数更大,且颗粒分布不均,这是因为较小的二次风比例无法抑制流化颗粒向上移动,导致不同回路固体流率不均。图18中100%负荷工况的颗粒分布比图17中更为均匀,各截面的颗粒分布不均匀现象随着二次风比例的增加而减少,因为较大的二次风比例不仅会抑制颗粒向上移动,还会影响颗粒在水平方向的扩散。

图14 分离器固体流率随一、二次风比例的变化

图15 56∶44配风比下分离器入口处颗粒体积分数分布

图16 工况7与BMCR工况下不同锅炉高度的颗粒体积分数分布

(a) 4 m

(a) 4 m

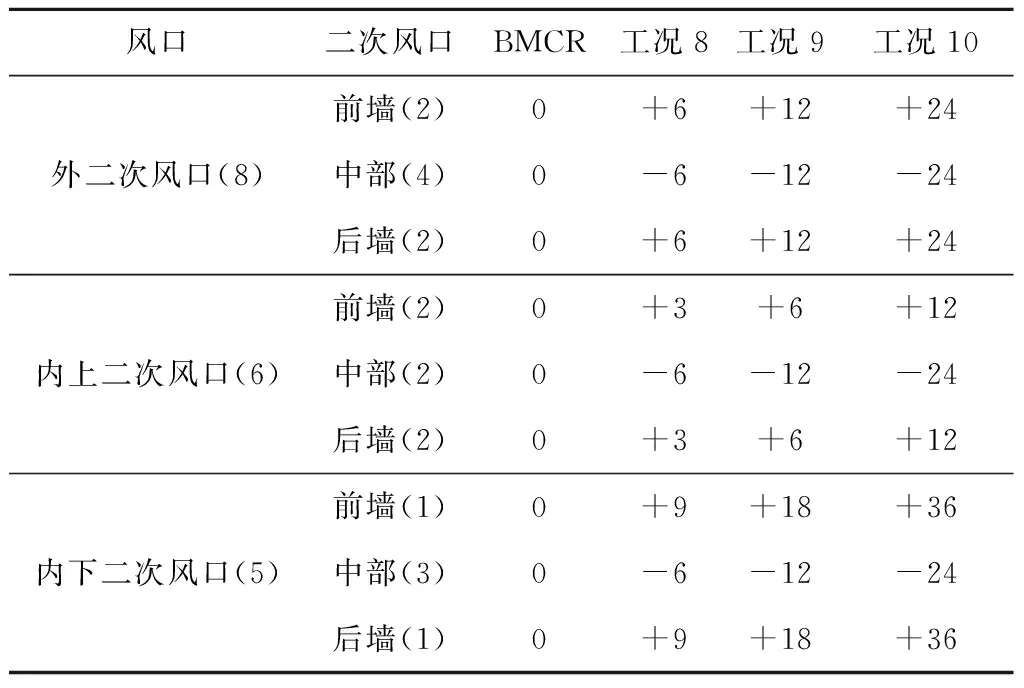

2.5 二次风非均匀布置对固体颗粒流率的影响

为改善各循环回路固体流率的分配不均,以表5中工况参数进行数值模拟。

表5 二次风量变化工况表

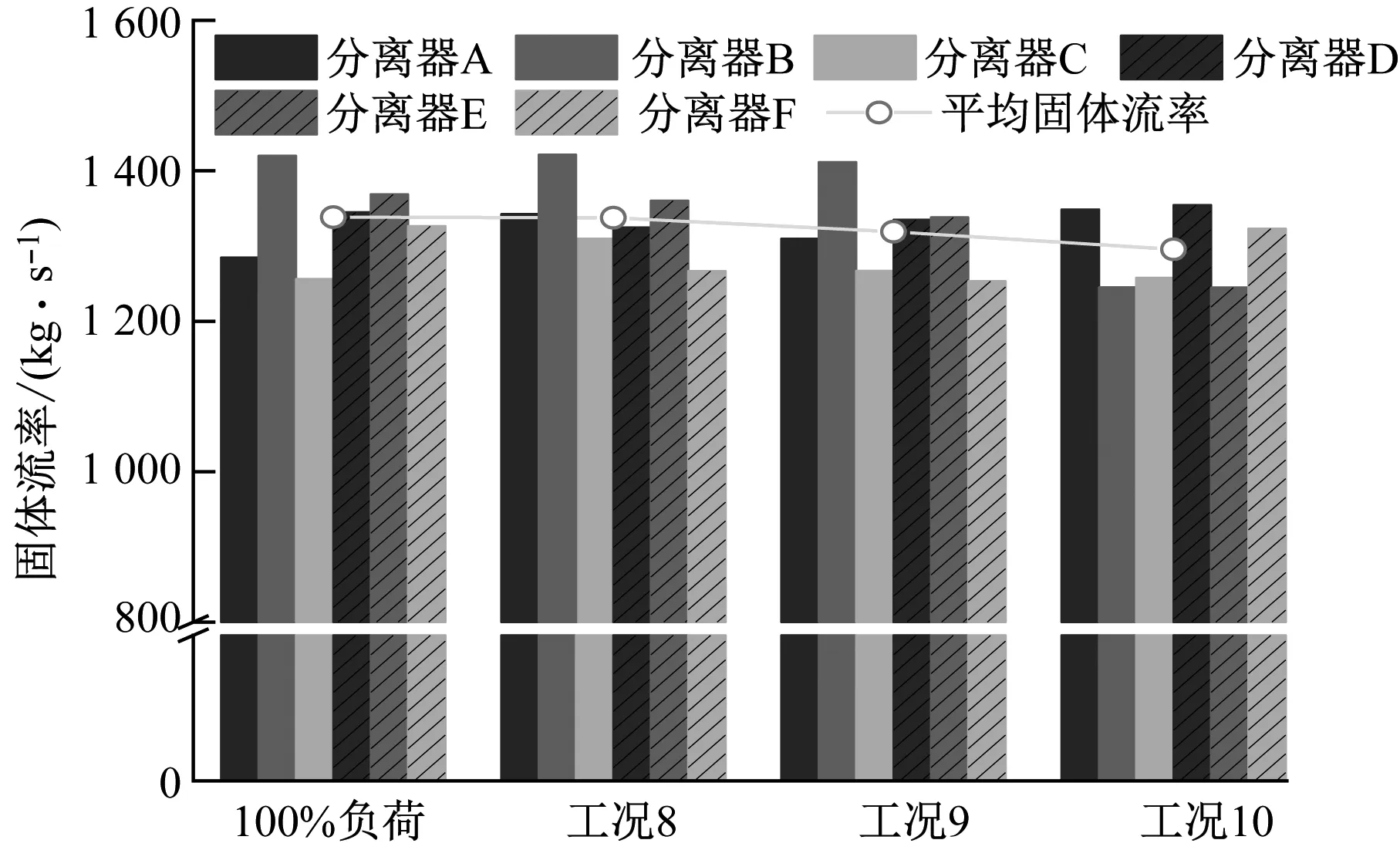

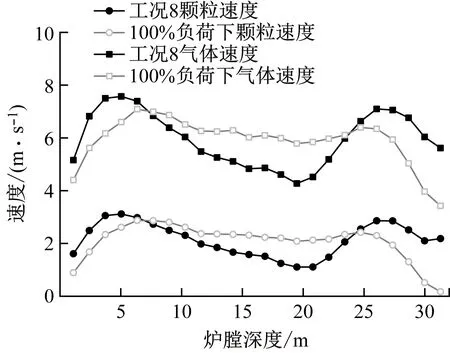

非均匀二次风布置各分离器固体流率如图19所示。由图19可知,随着中部二次风量增加,整体的固体流率呈略下降趋势,相对极差最小为工况8(8.45%),极差为109.5 kg/s。原工况与工况6和工况7的固体流率分布趋势基本一致,呈中间高、两边低的趋势。但工况7下右半墙分离器D固体流率接近中间分离器E,差值仅为3.19 kg/s,工况6和工况7的相对极差与100%负荷工况在同一水平,三者分别为12.3%、11.6%和12.0%。工况8的固体流率分布趋势出现反转,两边分离器高于中间分离器,在右墙的趋势尤为明显,而极差和相对极差减小为109.5 kg/s和8.45%,分布较均匀。工况8下炉膛20 m处的颗粒和气体沿炉膛锅炉深度方向的速度分布如图20所示。由图20可知,在减小中部二次风量、增大两侧的二次风量后,中部的颗粒速度和气体速度均减小,两侧的颗粒和气流速度均增大,使得分离器固体流率分布趋势发生变化。

图19 非均匀二次风布置各分离器固体流率

图20 工况8下炉膛20 m处颗粒和气体沿锅炉深度方向的速度分布

3 结 论

(1) 在3个不同负荷工况下,随着二次风率的降低,100%负荷工况下颗粒体积分数在炉膛下部区域大于75%和60%负荷工况,中部区域小于75%和60%负荷工况,炉膛顶部区域大于75%和60%负荷工况。60%负荷时,各回路相对极差较小,75%和100%负荷下中间循环回路固体流率高于其他回路。100%负荷工况下,左墙中间分离器B与回料口Ⅱ在同一位置时固体流率偏大,但回料口与中间分离器B和E的对应布置及非对应布置对左右半墙总固体流率的影响不大。

(2) 各工况分离器出口压力的变化对整体固体流率的影响不大,但个别循环回路出现固体流率偏低的情况。分离器出口压力较高,对各回路固体流率的影响较大,出口压力变低时影响变小,循环回路固体流率分布趋势呈中间高、两边低的状态。

(3) 一次风比例递增时,总固体流率平均值呈先增后减的趋势。一、二次风比例为50∶50时,分离器固体流率的相对极差为5.97%,均匀性最好。

(4) 随着炉膛中部二次风量减少到24%,相对极差减小至8.45%,但边缘颗粒和气流速度的增大造成分离器A和D的固体流率增大。