塔河稠油催化改质研究

曹 畅,刘 磊,马新军,丁保东,郑存川,李晶晶*

(1.中国石化西北油田分公司,新疆 乌鲁木齐830011;2.中国石油化工集团有限公司碳酸盐岩缝洞型油藏提高采收率重点实验室,新疆 乌鲁木齐830011;3.西南石油大学化学化工学院,四川 成都610500)

目前,稠油的开采、管道集输及其炼制一直围绕稠油降黏、降凝改性或改质[1-4]处理进行。已报道的稠油改质催化剂主要有水/油溶性催化剂[5-7]、纳米催化剂[8-9]和固体酸催化剂[10-11]等,其中油溶性催化剂制备成本低,能与稠油均匀接触,可以充分发挥催化作用。本课题组前期开发了石油酸铁酸化剂,在加量0.1%、稠油含水率50%、反应温度240 ℃、反应时间24 h条件下,超稠油的黏度由145 Pa·s降至54.26 Pa·s,降黏率62.58%[3]。虽然石油酸铁催化剂对稠油的降黏率较高,但其改质温度也较高,能量消耗大,同时对设备的损耗也较为严重。为此,本课题组制备了一种新的油溶性有机镍催化剂,降黏率达到89.10%,改质温度为320 ℃,改质时间大幅缩短,由24 h变为30 min。

1 实 验

1.1 原料与仪器

塔河稠油,黏度(50 ℃)为2 872 mPa·s,密度(25 ℃)为0.953 6 g/cm3;正庚烷、甲苯、氢氧化钠、氧化铝(100~200目),分析纯,成都市科龙化工试剂厂;结焦抑制剂(多环芳烃),自制。

NDJ-5S型数字显示黏度计,上海佑科仪器仪表有限公司;WDF 0.5 20/350型永磁旋转搅拌高温高压反应釜,大连通产高压釜容器制造有限公司;7890A-5975C型气相色谱-质谱联用仪,美国安捷伦科技有限公司;Q500型热重分析仪,美国TA科技有限公司;YT-255 型原油馏程分析仪,上海羽通仪器仪表厂;B-2E型数字黏度计,上海天美天平仪器有限公司。

1.2 催化剂制备

参照文献[3]方法制备:将过量的环烷酸加入到NaOH饱和水溶液中,使其皂化得到环烷酸钠水溶液;再将过量的环烷酸钠水溶液加入Mn、Ni、Cu、 Fe、Zn的硝酸盐水溶液中,生成絮状沉淀,过滤,水洗至中性,干燥研磨成粉末,制得油溶性有机镍催化剂,分别记为CAT-1、CAT-2、CAT-3、CAT-4、CAT-5、CAT-6。

1.3 实验方法

将一定量的稠油、CAT系列油溶性催化剂和结焦抑制剂混合均匀加入到WDF-0.5 L高压反应釜中,在一定温度下反应。反应完毕后,迅速冷却至室温,改质油样于50 ℃测定稠油黏度。

用NDJ-5S型数字显示黏度计测定稠油黏度。按照GB/T 1884—2000《原油和液体石油产品密度实验室测定法(密度计法)》测定油样密度;按照NB/SH/T 0509—2010《石油沥青四组分测定法》测定改质前后稠油四组分质量分数的变化;稠油蒸馏温度收率曲线按照GB/T 17280—2009使用SYP7002B原油蒸馏实验装置进行测定。

2 结果与讨论

2.1 催化剂种类和用量评选

在催化剂用量0.1%、反应温度320 ℃、反应时间30 min和结焦抑制剂用量3%的条件下,考察催化剂种类对降黏率的影响,结果见表1。

由表1可知,不同金属类型油溶性催化剂对塔河稠油改质降黏影响各不相同,其中油溶性镍催化剂CAT-2催化效果最佳,塔河稠油黏度由2 870.0 mPa·s降低至609.8 mPa·s,降黏率为78.85%。CAT-2催化剂用量评价(表2)表明,随着催化剂的用量增加,降黏率呈先增加后减少的趋势,在催化剂用量为0.1%时超稠油降黏效果达到最佳,改质后超稠油降黏率达到78.75%,故适宜催化剂用量为0.1%。

表1 催化剂种类筛选结果响

表2 CAT-2催化剂用量筛选结果

2.2 稠油催化改质条件评价

塔河稠油沥青质含量较高,轻质组分较重质组分含量较低,降黏难度大。高温时易发生缩合作用,黏度大幅增加,同时结焦。引入结焦抑制剂一方面可以通过溶剂化作用稀释烃类大分子自由基,减少相互碰撞,抑制缩合生焦;另一方面可以提高反应体系对缩合产物沥青质的胶溶作用,使得体系在提高反应苛刻度时能保持稳定。在CAT-2催化剂用量0.1%、反应温度320 ℃、反应时间30 min条件下,实验结果如表3所示。

表3 结焦抑制剂用量对改质效果的影响

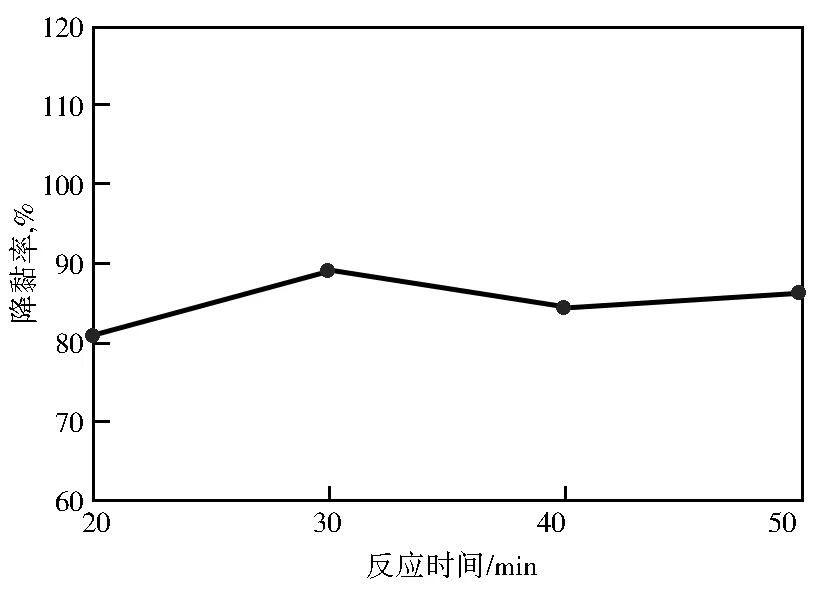

采用反应釜法进一步评价反应温度和反应时间对催化改制效果的影响,结果分别见图1和图2。

由图1可知:随着反应温度的增加,催化改质效果先提高随后降低。在反应温度为320 ℃时,降黏率最好(78.75%);继续升高温度,降黏率下降,特别是340 ℃出现较明显的结焦现象。所以初步认定裂解产品的二次聚集结焦温度大致在330~340 ℃。

图1 反应温度对改质效果的影响

由图2可知,不同反应时间对塔河稠油催化改质降黏影响不同,当反应时间从20 min增加至30 min时,稠油黏度逐渐降低,当继续增加反应时间时,黏度变化不大,因此较佳反应时间为30 min,塔河稠油黏度由2 870.0 mPa·s降低至292.0 mPa·s,降黏率为89.10%。

图2 反应时间对改质效果的影响

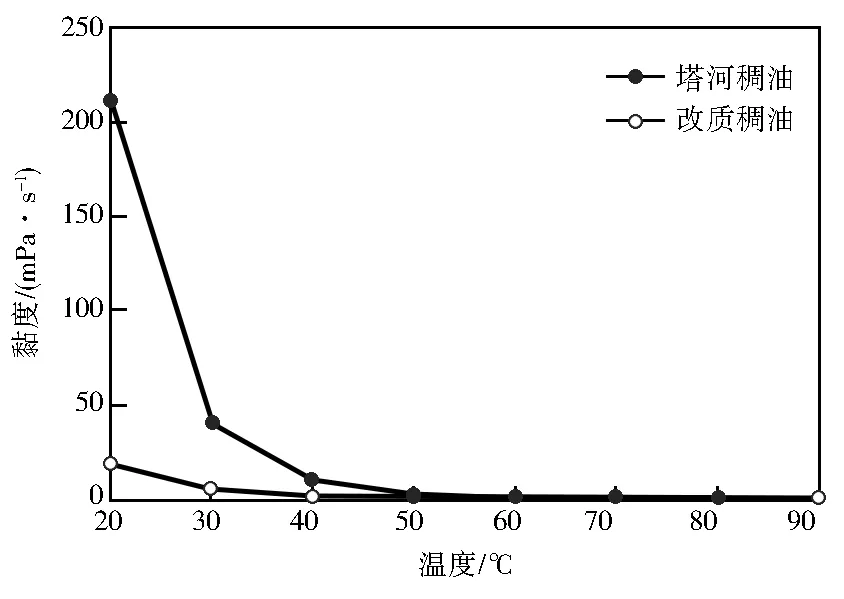

2.3 催化改质油物性分析

黏度和密度是稠油关键的物性参数,对稠油运输加工过程具有重要参考价值。改质稠油相较于塔河稠油,密度由0.953 6 g/cm3降至0.910 4 g/cm3,降低了0.043 2 g/cm3。塔河稠油催化改质效果显著。塔河稠油改质前后的黏温曲线如图3所示。

图3 塔河稠油改质前后黏温曲线

由图3可知,改质稠油和塔河稠油的黏度均随温度的增加而大幅降低。改质稠油相较于原料稠油,黏度较低且在高温时变化幅度较小。

稠油催化改质前后族组成见表4。

表4 稠油催化改质前后四组分组成 %

由表4可知,改质稠油相对于塔河稠油胶质和沥青质降低幅度较为明显,饱和分和芳香分均有一定程度的增加,塔河稠油催化改质热裂解效果显著。这是因为,塔河超稠油的胶质和沥青质质量分数较高。改质过程中,结焦抑制剂为稠油改质提供活性氢,高温下与稠油中噻吩等组分发生反应,导致C—S键的断裂;同时胶质与沥青质稠环芳烃之间的桥键和稠环芳烃侧链中C—C键的断裂,导致胶质和沥青质质量分数降低。

2.4 改质机理分析

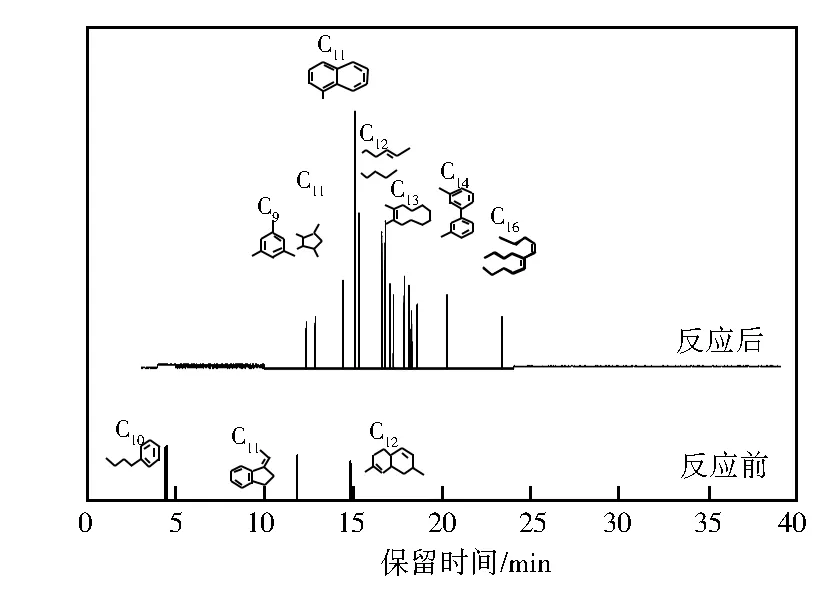

以萘与500#白油的混合物为模型化物(萘质量分数为10%),反应条件为:催化剂加量0.1%、结焦抑制剂加量3%、反应温度320 ℃、反应时间30 min。用GC-MS分析实验前后模型化物的组成变化,结果如图4所示。

图4 模拟油GC-MS谱

催化改质后的模拟油中低碳数组分丰度显著增加。发生了开环、异构化、甲基化等类型的反应,经过催化改质后,重质组分例如萘和甲基萘发生了开环,缔合结构中的低碳小分子物质剥落,与模型化合物发生二次反应,生成低沸点的苯系化合物。这与改质油SARA组分质量分数中重质组分沥青质和胶质减少,轻质组分饱和分和芳香分质量分数增加的分析结果相同。

3 结 论

a.油溶性有机镍催化剂活性显著高于其他有机金属催化剂,并可抑制结焦副反应,与结焦抑制剂协同作用下,与空白条件下相同反应停留时间和反应温度结焦量具有显著差异。反应温度和结焦抑制剂用量是影响改质效果和结焦量的关键因素,其中反应温度对于结焦现象具有决定性作用。

b.在油溶性有机镍催化剂加量为超稠油质量的0.1%、反应温度320 ℃、反应时间30 min的条件下,塔河稠油的黏度由2 870 mPa·s降至292 mPa·s,降黏率89.10%,密度由0.953 6 g/cm3降至0.910 4 g/cm3,催化改质效果显著。分析表明,改质稠油中胶质裂解产生轻组分,稠油轻质化明显。