绿色通用型乳化切削液的制备

赵 敏,兰晓艳,陈艳凤,吴芳青,胡晓春

(中石化石油化工科学研究院有限公司,北京 100083)

采用切削液可使切削速率提高30%~40%[1]。切削液按照组成和作用可分为水溶性切削液和纯油性切削液;水溶性切削液又可分为乳化液、微乳化液和合成切削液3种类型[2]。水溶性切削液始于20世纪40年代,因具有油基液难以比拟的冷却性及低廉的成本而得到了迅速发展。乳化切削液具有较好的润滑性和冷却性等特点,占到水溶性切削液的41%。基础油对乳化切削液浓缩液的调配、储存以及工作液的使用效果和维护处理影响很大,其在乳化切削液浓缩液中质量分数占到30%~60%[3-4]。目前,矿物油基础油在市场中占主导地位,但其生物降解性差,环境污染严重,资源短缺。生物质基础油主要有天然植物油、烃类、酯类、醚类等[5]。天然植物油与合成酯等易降解基础油相比,成本较低,来源丰富,是可再生资源。

机械加工厂进行的多是几种材质的混合加工作业[6],而目前许多市售乳化切削液往往只针对某一种材质或某一种工艺的加工[7],导致一个生产车间要同时配备多种切削液。国内水基切削液研发起步较晚,高端市场主要被国外公司所占领。其中,植物油基切削液在国外已有成型的商品,国内研究人员主要是在可生物降解基础油性能改进、生物降解性试验等方面进行初步探讨[8]。由于ISO 15380标准对环境友好润滑油品有相应规定,越来越多的用户和生产商青睐基于可再生资源的金属加工液[9]。此外,装备制造业在进行绿色低碳转型升级的大背景下,在保持乳化削液使用性能的基础上,选择环保绿色切削液显得尤为重要。针对以上问题,笔者研制了一种性能良好、绿色环保,同时可满足黑色金属和有色金属多种加工工艺要求的环保通用型乳化切削液,以解决切削液生产厂商和机械加工业亟需的问题。

1 实 验

1.1 主要试剂与仪器

蓖麻油,工业品,正华化工有限公司;葵花籽油、菜籽油、玉米油,工业品,山西永济宏远化工公司;韩国加氢100N、150SN、500DN,茂名市粤达石化有限公司;抗氧剂(胺类抗氧剂、受阻酚类抗氧剂)、乳化剂(阴离子表面活性剂Y-1、Y-2)、三乙醇胺,工业品,锦州新兴石油添加剂有限责任公司;防锈剂(磺酸盐类、胺盐类、苯并三氮唑等),新都石油添加剂厂;高相对分子质量极压剂GY25合成酯,路博润公司;芥酸三乙醇胺盐,自制。

DSC204 HP型高压差示扫描量热仪(PDSC),德国NETZSCH公司。

1.2 分析方法

采用差示扫描量热仪对试样进行氧化安定性评价。

按照GB 6144—85进行四球极压试验测定乳化液最大无卡咬负荷PB值(N);按SH/T 0189—92方法进行四球抗磨试验,在20 kg、1 200 r/min、75 ℃、1 h条件下,测定钢球磨斑直径d(mm)。钢球直径12.7 mm,材质GCr15,洛氏硬度HRC64~66。

1.3 保通用型乳化切削液的制备

采用植物油为基础油,加入一定比例的复合乳化剂、防锈剂、环保极压剂等添加剂,制备得到环保通用型乳化切削液。

2 结果与讨论

2.1 植物油作为切削液基础油的性能

植物油平均相对分子质量为 800~1 000,闪点高、沸点高,不易雾化,用作基础油时,能大大减少切削液在气化和雾化时的损耗,保证良好的作业环境[10]。在大多数植物油中,棉籽油、葵花籽油中的不饱和脂肪酸含量远大于饱和脂肪酸含量,且不饱和脂肪酸主要由含有1个双键的油酸(C17H33COOH) 、含有2个双键的亚油酸(C17H31COOH) 、含有3个双键的亚麻酸(C17C29COOH)等组成,这些顺式不饱和双键和烯丙基碳原子,使植物油在常温下易呈现液态,但也发生氧化反应[8]。因此,植物油中双键的存在致使其氧化安定性、水解稳定性差,限制了植物油的广泛应用。

2.1.1 植物油理化性能

实验考察了多种天然植物油、矿物油的润滑性能和40 ℃的运动黏度,结果见表1。

表1 植物油与矿物油的最大无卡咬负荷(PB)和黏度

由表1可知,4种植物油的PB均明显高于4种矿物油。这是因为,植物油分子含有极性分子,容易在金属表面形成一层保护膜,该保护膜润滑性能好且不易破裂,当其在重负荷加工下使用时,可以减少润滑油中极压添加剂的用量[10]。然而,植物油中含有较多的不饱和脂肪酸,其氧化稳定性差,易水解。因此,对4种植物油水解安定性进行了考察,结果见表2。

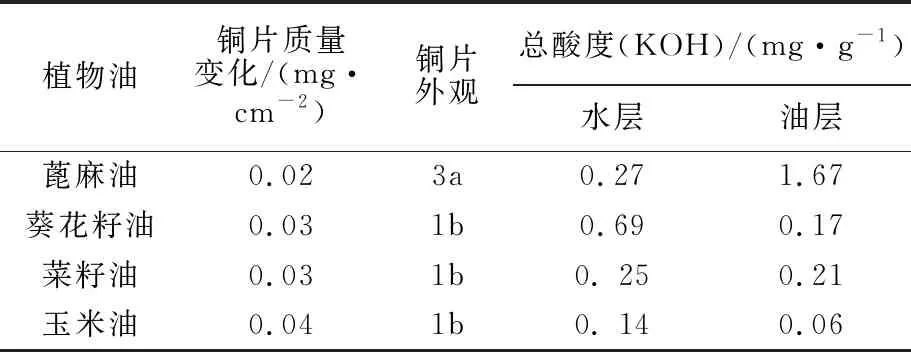

表2 4种植物油水解安定性

由表2可知,4种植物油水解后的水层与油层均未显示出强的酸性,铜片质量损失量小,未造成明显腐蚀。这可能是植物油在水解后生成的脂肪酸碳链长、酸性较弱导致的。结合表1、表2可知,菜籽油较玉米油、葵花籽油的PB值高,即润滑性好,水解实验中各项结果较好,且种植区域广、产量高、价格较低,因此菜籽油可作为较好的植物基基础油。

2.1.2 菜籽油氧化安定性能的改善

添加抗氧剂是改善菜籽油氧化稳定性较为简便有效且成本较低的方法[11]。实验在菜籽油中添加一定量复合抗氧剂,考察氧化安定性,结果见表3、表4。

表3 添加复合抗氧剂的菜籽油在不同温度下的氧化诱导时间

表4 添加复合抗氧剂的菜籽油水解安定性

由表3、表4可知,添加复合抗氧剂的菜籽油,氧化诱导时间均显著延长;水解安定性实验中,铜片腐蚀量减少到0.01 mg/cm,外观也有很大改善,水层、油层总酸度均有大幅降低,说明该复合抗氧剂明显改善了菜籽油的氧化安定性、水解安定性能。

2.2 乳化剂的考察

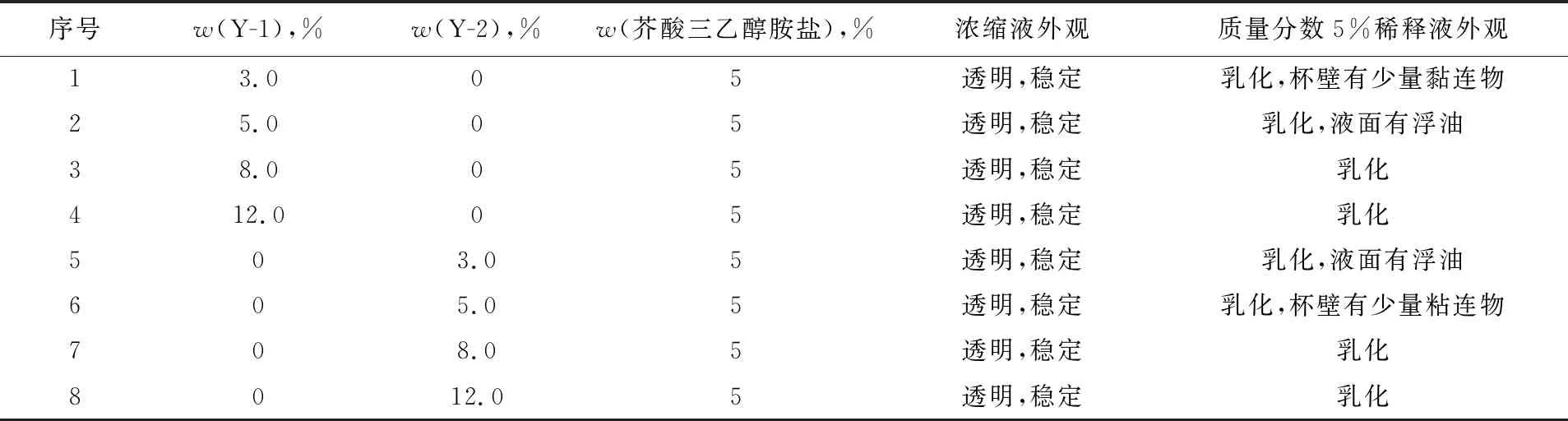

制备稳定乳状液的关键是选择最合适的乳化剂[12]。与油酸相比,芥酸多了4个亚甲基,具有润滑性好,内摩擦系数低,沸点、闪点及着火点都较高等。采用自制低泡、多功能芥酸三乙醇胺盐乳化剂,并筛选出2种与其配伍性能较好的阴离子表面活性剂(Y-1、Y-2)进行复配。在菜籽油中加入复配剂和水(质量分数5%)调配成浓缩液,取一部分调成5%(质量分数)的稀释液,实验结果见表5。

表5 乳化剂复配实验

由表5可知,序号3和7中,当非离子表面活性剂质量分数为5%、阴离子表面活性剂质量分数为8%时为最佳配比。

2.3 防锈剂的选择

切削过程中,加工件和机床易受周围介质,如水分、氧气、酸性物质及空气中灰尘的侵袭而产生锈蚀[13]。因此,乳化切削液应具有良好的防锈性能,其中防锈剂是利用其定向吸附作用阻止或延缓氧气和氢离子与零件表面接触来实现防锈的[14]。

考察了7种防锈剂(磺酸盐类、胺盐类、苯并三氮唑等)的防锈性。配方是(质量分数):菜籽油47%、乳化剂Y-1 8%、芥酸三乙醇胺盐5%、水35%,在此组成中添加相同剂量5%的防锈剂进行考察,实验结果见表6。

表6 7种防锈剂性能考察

由表6可知,F-3及F-7(磺酸盐类、胺盐类)均有较好的防锈性,因此,选此2种防锈剂在环保通用型乳化切削液配方中使用。

2.4 环保极压剂极压性能

极压剂主要有氯化石蜡、有机硫磷化合物、硫化脂肪酸酯、钼酸盐等[15]。钼酸盐价格太高,极压性能也不太理想;氯化石蜡价廉物美,但由于涉及环境和毒性问题,使用越来越少;硼酸酯无毒,润滑性好,并有较好的防锈性能,但是其易水解,不容易吸附在金属表面,单独使用时其抗磨极压性能不理想[16]。高相对分子质量极压剂分子链上的很多极性基团与金属有很强的亲和力[17],不易被剪切,饱和度比较高,具有优异的热安定性,切削温度较高时也不易分解。选用高相对分子质量极压剂进行考察,配方(质量分数):47%菜籽油+8%Y-1+5%芥酸三乙醇胺盐,高相对分子质量极压剂和水,结果见表7。

由表7可知,高相对分子质量极压剂用量越大,乳化液极压性能越好,当其质量分数为7%时极压性能良好,此后再增加用量其极压性能增加较缓慢。该剂无氯、无硫磷、无灰,不会引起污染,是研制绿色切削液的理想组分。

表7 高相对分子质量极压剂性能考察

2.5 通用型乳化切削液的制备及评价

2.5.1 RH切削液的配方

经配伍性考察,得到的以菜籽油为基础油,不含非环保型添加剂的绿色乳化切削液(RH)配方为:47%菜籽油+1.2%复配抗氧剂+8%Y-1+5%芥酸三乙醇胺盐,+5%F-3+5%F-7+7%高相对分子质量极压剂+21.8%水(质量分数)。

2.5.2 性能对比结果

考察了RH乳化切削液及市售试样的性能,结果见表8。由表8可知,RH铜片腐蚀和单片、叠片试验性能优良,乳化液安定性能比较稳定,最大无卡咬负荷性能优良。与进口试样相比,研制的乳化切削液最大无卡咬负荷性能、对铝的防锈性均有很大提高,多种性能均优于国内试样,消泡性能较国外试样优良。

表8 乳化切削液性能评定

2.5.3 RH乳化切削液的稳定性

颗粒大小是乳液稳定性的特定参数之一。为即时快速考察乳化切削液的稳定性,用Mastersizer 2000激光粒度仪对乳化切削液进行了粒度分布实验,结果如图1所示。

图1 RH乳化切削液粒度分布

由图1可知,RH的峰形近似于正态分布,最小颗粒出现在0.11 μm处,最大颗粒为0.32 μm,峰值出现在0.18 μm处;RH的平均粒径为0.178 μm。由此可知,RH具有较好的稳定性,在长时间放置时也不容易出现小颗粒团聚成大颗粒以致出现沉淀等溶存稳定性问题。

2.6 通用型乳化切削液RH的工业试验情况

将RH在北京航源星科技开发有限公司进行工业试验。以车床CD6140A、铣床X5032和加工中心VC1055作为试验机床,加工材质选取铜、铸铁、钢材。切削结果表明RH比原用的市售乳化切削液润滑性强,防锈性能优良,加工件与机床均未发现锈蚀,冷却性能优良,可适用于黑色和有色金属加工,较好的改善了以前随着加工材质不同频繁更换切削液的情况。

3 结 论

a.优选菜籽油为乳化液基础油,当复配抗氧剂添加1.2%时,菜籽油的氧化安定性、水解安定性能有很大改善。

b.自制多功能新型乳化剂-芥酸三乙醇胺盐与阴离子乳化剂Y-1按照5∶8质量比调配得到乳化性能良好的复配乳化剂。

c.通过实验得到在乳化液中防锈性能较好的防锈剂F-3和F-7;当环保性高分子极压剂质量分数大于7%时,具有良好的极压性。

d.制备的以菜籽油为基础油的通用型乳化切削液,消泡性能比国外试样优良、最大无卡咬负荷性能有很大提高。粒度大小、粒度分散结果验证了RH切削液具有很好的稳定性。

e.RH切削液对铜、铸铁、钢材等的工业试验结果表明,其比原用的市售切削液润滑性强,防锈性能、冷却性能优良,加工件与机床均未发现锈蚀,黑色和有色金属均可加工,适用范围广泛。