40Cr钢少无畸变热处理技术研究

王琛孝,陈金荣,范红山

重庆建设工业(集团)有限责任公司热表公司 重庆 402260

1 序言

热处理的主要任务是使钢铁零件获得力学性能所需要的金相组织。但在通过热处理工艺手段获得所需的金相组织的同时,却产生了人们所不希望的变形情况。工件的淬火变形是当今热处理行业乃至机械制造行业的重大难题。说它“难”,一是指变形问题“太复杂”和“牵涉面太广”,从零件设计、钢材品种及其质量、冷热加工和人为因素,到热处理生产的各个细节,都可能成为淬火变形的影响因素;二是指其几乎“无规律可循”。虽然解决淬火变形问题的措施很多,但效果“时灵时不灵”,常让人无所适从。因此,如何减少热处理变形、提高使用寿命,仍是热处理工作者的一项重要研究课题。

我公司生产的某特种产品中有一个关键件,材料为40Cr钢,要求硬度40~48HRC,热处理后尺寸要求如图1所示。零件要在相当高的冲击载荷、冷热反复交替的环境下工作,应具备高强度和韧性配合。其加工流程:下料→压力加工→预备热处理→机加工→热处理→装配。零件的最终热处理是在成品下进行,形状复杂不对称,零件每个位置的厚度不均,热处理后主要尺寸不再进行机械加工,即未给予热处理分配尺寸公差。零件热处理变形后通过校正方法挽救难度大,报废率高,因此在保证零件使用性能的前提下,如何控制零件的热处理变形,是制定热处理工艺的关键之一。由于下贝氏体组织的突出特点是冲击韧度、断裂韧度、耐磨性和尺寸稳定性好,表面残余压应力[1],因此在目前的热处理工艺条件下,采用下贝体等温淬火工艺是最佳选择。

图1 某关键主件结构

2 试验材料及方法

2.1 试验材料

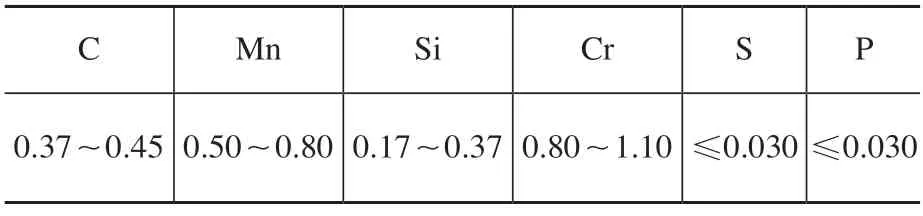

(1)40Cr钢的化学成分 40Cr 是具有一定淬透性和较好综合力学性能的优质合金结构钢,广泛应用于制造各种机器零件。根据 GJB 2720—1996《轻武器用结构钢钢棒规范》 的规定,40Cr钢的化学成分见表1。

表1 40Cr钢的化学成分(质量分数)(%)

(2)40Cr钢的合金化 Cr在钢中可以形成碳化物或溶入铁素体。经过奥氏体化后,溶入奥氏体中的Cr能降低碳的扩散速度,延长过冷奥氏体的孕育期,也就是减缓奥氏体的分解速度,使奥氏体等温转变图和奥氏体连续冷却组织转变图右移,从而提高钢的淬透性[2]。根据 40Cr钢中的C、Cr含量估计,Cr生成的碳化物主要是(Fe、Cr)3C,在偏析的高浓度区,也可能有少量的(Cr、Fe)7C、(Cr、Fe)23C6。Cr在钢中对奥氏体转变的影响,只有当Cr溶入奥氏体后才是有效的,如果存在大量未溶碳化物,Cr的作用就不可能充分发挥出来。

C r对铁素体的固溶强化作用十分微弱,在钢的力学性能方面,Cr主要通过提高淬透性和回火稳定性间接作出贡献。淬透性的提高,使得在较大截面上也能获得均匀的淬火组织;回火稳定性的提高,可以在不降低强度的情况下,采用较高的回火温度,以提高塑性和韧性。Cr有促进回火脆性的作用,并可提高钢的脆性转变温度,但在Cr含量不高时,这种作用尚不十分显著。

(3)40Cr钢的相变特点和组织形态

1)加热相变:40Cr钢的Ac1约为743℃、Ac3约为782℃、Ms点330℃。在实际生产中,奥氏体化温度常采用840~860℃,以充分均匀化。含Cr的碳化物不易溶解,加热不足时,可能有少量碳化物残留。

2)冷却相变(过冷奥氏体的等温转变):根据40Cr钢过冷奥氏体的等温转变图(见图2)可知[3],在Cr的作用下,图中的珠光体和贝氏体两个转变区分离,使得 470~630℃区间的转变速度减慢,转变过程延长。过冷奥氏体在Ar3~Ar1区间等温停留,可生成先共析铁素体,但转变不可能进行完毕,随着铁素体量的增加,奥氏体也趋于稳定。Ar1~530℃为铁素体-珠光体转变区,奥氏体发生先共析铁素体转变,然后分解为珠光体。530℃至Ms点(330℃)附近,为贝氏体转变区,转变产物有粒状贝氏体、上贝氏体和下贝氏体。等温温度>450℃时,主要为粒状贝氏体转变,而在330~360℃时,则主要为下贝氏体转变。由于各种贝氏体转变没有严格的温度界限,在贝氏体区等温转变后,往往得到几种贝氏体的混合组织。<330℃时,进入马氏体转变区,奥氏体在马氏体区等温停留,继部分马氏体转变后将发生部分下贝氏体转变,等温温度越高,下贝氏体量越多[4]。

图2 40Cr钢的奥氏体等温转变曲线

2.2 试验方法

(1)40Cr钢贝氏体等温淬火工艺的制定 将钢制工件加热奥氏体后,淬入热浴中保温足够时间,使全部或部分奥氏体转变为下贝氏体组织,随后空冷到室温的热处理工艺,称为贝氏体等温淬火。

(2)设备及淬火冷却介质

1)淬火加热:可根据不同材料和零件特点,采用中性盐浴炉或可控气氛炉。

2)等温淬火冷却介质:等温淬火介质有硝盐、金属浴(如铅浴)和流态炉,但通常使用等温淬火介质是45%NaNO2+55%KNO3硝盐浴。因为使用硝盐浴具有较高的经济性和环保性,盐浴本身的流动性、稳定性、均匀性好,适合于连续生产线。硝盐没有老化、分解的问题,也不存在淬火冷却介质使用一定时间后的废弃问题,可以回收反复使用:零件熔盐淬火清洗后,进行盐水分离,被带出的盐可100%回收利用,做到零排放。另外,产品质量好,硝盐的冷却速度可以通过调节水含量进行控制(介于热油冷却度速和4倍油速之间),十分简单方便。熔盐淬火过程中没有蒸汽膜阶段,高温区冷却速度很快,但在低温区等温时冷却速度近乎为零,工件变形小,且保证了零件力学性能的一致性[5]。目前,国外一些发达国家使用盐浴淬火工艺已经很普遍。

(3)淬火加热温度 对于40Cr钢来说,与一般的淬火相同,可根据具体零件的尺寸、形状、硬度和变形量的要求,在 820~870℃之间选择。在零件有效厚度较大、硬度要求较高时,为了增加过冷奥氏体的稳定性,以避免冷却过程中珠光体的形成,使等温淬火易于进行,常将奥氏体化温度适当提高,取温度的上限;反之则取下限。零件在保证性能的前提下,为了尽量减小热应力,最大限度地减少淬火变形,淬火温度要取下限。

(4)等温温度 根据40Cr钢过冷奧氏体的等温转变图(见图2)可知,40Cr钢等温淬火的等温温度通常选择330~360℃,等温淬火后的硬度是40~48HRC。具体的温度应根据零件形状、尺寸、硬度及变形要求等选择。若等温温度高,则热处理后硬度低、变形量小。对于同一零件,为了保证零件质量的均匀性和稳定性[6],等温温度的波动越小越好,一般不超过5℃。等温槽温度均匀性必须保证在±6℃范围内或更高。

(5)等温时间 等温时间的选择取决于钢材的成分、工件的尺寸与形状、等温温度等因素。对于采用结构钢制造的机器零件,等温时间应能保证尽可能多的过冷奥氏体转变为下贝氏体,以获得良好的力学性能的组合[7]。其具体的等温时间则应通过试验测定。根据40Cr钢过冷奥氏体的等温转变图可知,在330~360℃之间下贝氏体转变结束的时间≤20min,但在实际工程应用中,等温时间通常取30min。

(6)回火 零件经等温淬火后一般无需进行回火,对于性能要求较高的零件,等温淬火同样需要回火,回火温度一般低于等温温度,在200℃左右补充回火一次[8]。回火的目的是使贝氏体转变不完全,随后生成的马氏体重新加热获得回火马氏体,并促进淬火后的残留奥氏体转变,使淬火后所得各种组织的性能均匀[9],回火同样有稳定尺寸的作用。

2.3 等温淬火工艺

(1)工艺设备 工艺在 P300 的底装料立式多用炉生产线(见图3)上进行。生产线的组成:加热炉、盐冷淬火槽、水冷淬火槽、油冷淬火槽、加热炉、油清洗机、盐清洗机、两台低温回火炉、两台高温回火炉及炉外运输料车。

图3 底装料炉生产线

(2)工艺流程 装夹→清洗→淬火加热→硝盐等温淬火→清洗→回火→下架。

(3)工艺参数

1)装夹:夹具是模块式设计结构,可按被热处理零部件的高度分别组合成多层的结构进行吊挂或盛放。批量装炉方式:分层垂直悬挂方式。用φ4.5mm的钢条穿过零件 5mm×8mm的方孔,然后钢条架在网格净空为32mm×32mm的格栅上,格栅中间的8个孔不装零件。采用分三层悬挂(见图4)方式,每层100件,每炉装炉量为300件。

图4 装炉方式

2)前清洗在La2油清洗机上进行。

3)加热及保温:11Cg(φ500mm×700mm)电加热式底装料立式加热炉,气氛系统采用氮+甲醇可控氨基保护气氛,加热温度(840±10)℃,保温为40min。

4)等温淬火:3B电加热硝盐槽,淬火冷却介质为德润宝AS135等温淬火盐,配方为45%NaNO2+55%KNO3,温度为(350±5)℃,进槽后快速搅拌冷却3min,然后慢速搅拌冷却27min,再出炉空冷15min。

5)清洗:La3盐清洗机,以去除零件及装具上的残留硝盐。

6)回火:5 E 低温回火炉,回火工艺为(200±20)℃ ×2h,出炉空冷。

7)检测硬度及变形量。

3 试验结果与讨论

3.1 试验结果

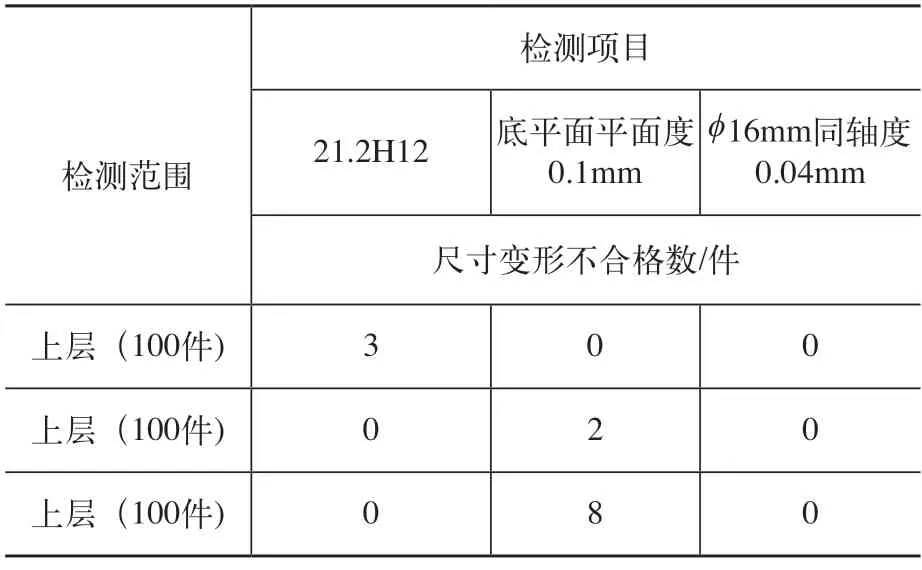

进行了一炉300件工艺摸底,试验前100%检查了尺寸21.2H12、底平面平面度0.1mm、φ16mm 同轴度0.04mm 共3个尺寸,选择3个尺寸全部合格的零件按上述工艺进行热处理。

(1)硬度 100%检测,结果见表2。

表2 硬度检测结果

(2)尺寸 100%检测,结果见表3。

表3 尺寸检测结果

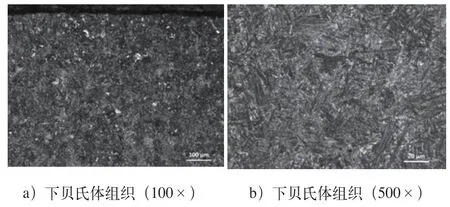

(3)显微组织 等温淬火后的金相组织如图5所示。

图5 等温淬火后的金相组织

从图5a中可看出,40Cr钢在(350±5)℃等温淬火后,其组织结构均匀,是由铁素体和碳化物组成的下贝氏体组织。从图5b可看出,显微组织呈黑色针状或竹叶状,并呈细小、弥散短条状排列[10]。

(4)使用寿命 装配后经3000次使用寿命试验,零件无破断、变形,完好无损。

3.2 等温淬火特点

1)与普通淬火-回火(中低温回火)相比,在同样的硬度条件下冲击韧度好。

2)经等温淬火后,组织结构均匀,内应力很小,显微和超显微裂纹产生的可能性很小,其疲劳强度可大大增加,从而在很大程度上延长了零件的使用寿命。

3)由于等温淬火可缩小温差,减小热应力,且组织转变成下贝氏体,减小了比容变化,即减小了因体积膨胀而产生的组织应力,热应力和组织应力都大大减小,因此变形量小,甚至可达到无淬火变形,因而等温淬火很适用一些精密的结构零件。

4)对于性能要求较高的零件,等温淬火同样需要回火,回火温度一般低于等温温度,回火的目的是因贝氏体转变不完全,从而使随后生成的马氏体重新加热获得回火马氏体,并促进淬火后的残留奥氏体转变,使淬火后所得各种组织的性能均匀。另外,回火同样有稳定尺寸的作用。

5)等温槽的温度较高时,冷却能力低,对于硬化性能较差的零件,很可能当零件尚未冷却到等温温度时,过冷奥氏体就部分发生了珠光体转变,因此用等温淬火的零件大小要受到限制。

3.3 预备热处理

预备热处理的作用是得到细小、均匀的组织,为淬火作准备。40Cr钢的预备热处理有退火、正火和调质。生产实践表明,40Cr钢等温淬火时,为了尽可能减少变形,调质作为预备热处理是最佳的方式。

3.4 等温淬火应注意事项

1)必须严格控制等温槽的温度,一般应控制在±5℃范围内。

2)零件在加热时加热的吊挂或装炉的方法,要防止因零件吊挂不当及自重而造成的变形。

3)40Cr钢等温淬火工艺参数理论和实际存在一定的差异。

4 结束语

1)40Cr钢等温淬火工艺的制定,应根据材料的等温转变曲线、零件的性能要求,通过试验制定出较为合理的等温温度和等温时间。

2)对于40Cr钢制形状复杂、尺寸较小(有效厚度≤10mm)、要求变形量小,以及处理后要求具备高强度和韧性配合的重要零件,在目前的热处理工艺条件下,淬火工艺是最合适的。

3)最优化的热处理工艺不可能是千篇一律的,同种材料的各项性能都会因热处理方法及其工艺参数的不同而改变,各项性能指标又常会此消彼长。

4)选择合适的热处理工艺参数、获得与工件的使用状况和失效方式相适应的最佳综合性能,才有可能制造出高质量的产品。

5)正确的装夹方式和装炉量,是保证零件热处理过程加热、冷却均匀的前提,也是保证零件热处理质量稳定性、均匀性的前提。