电站锅炉电动机轴承座断裂失效分析

陈健波

安徽省特种设备检测院 安徽合肥 230031

1 序言

受安徽某化工企业自备发电厂的委托,对该公司发生断裂的2号电站锅炉乙侧磨煤机电动机轴承座进行失效分析。送检的轴承座位于磨煤机一侧小齿轮承力端,于2015年安装投用,2020年8月发现裂纹,轴承座材质为灰铸铁,牌号HT250。为找出开裂的原因并提出解决措施,对轴承座断裂部位进行失效分析。

2 宏观检查

图1所示为磨煤机电动机轴承座的断面宏观形貌。由图1a~c可知,承载地脚螺栓的支耳断裂脱落,断裂面位于支耳与轴承座本体相交的位置。支耳断裂区域无明显塑性变形(见图1d),呈典型脆性断裂特征。

图1 轴承座断裂位置及断面宏观形貌

3 金相检测

在轴承座支耳本体和支耳断面上分别切取金相试样,试样经磨制抛光后,使用2%硝酸酒精溶液腐蚀,将腐蚀好的试样在Carl Zeiss Axio Observer A1m型金相显微镜下观察试样的金相组织。

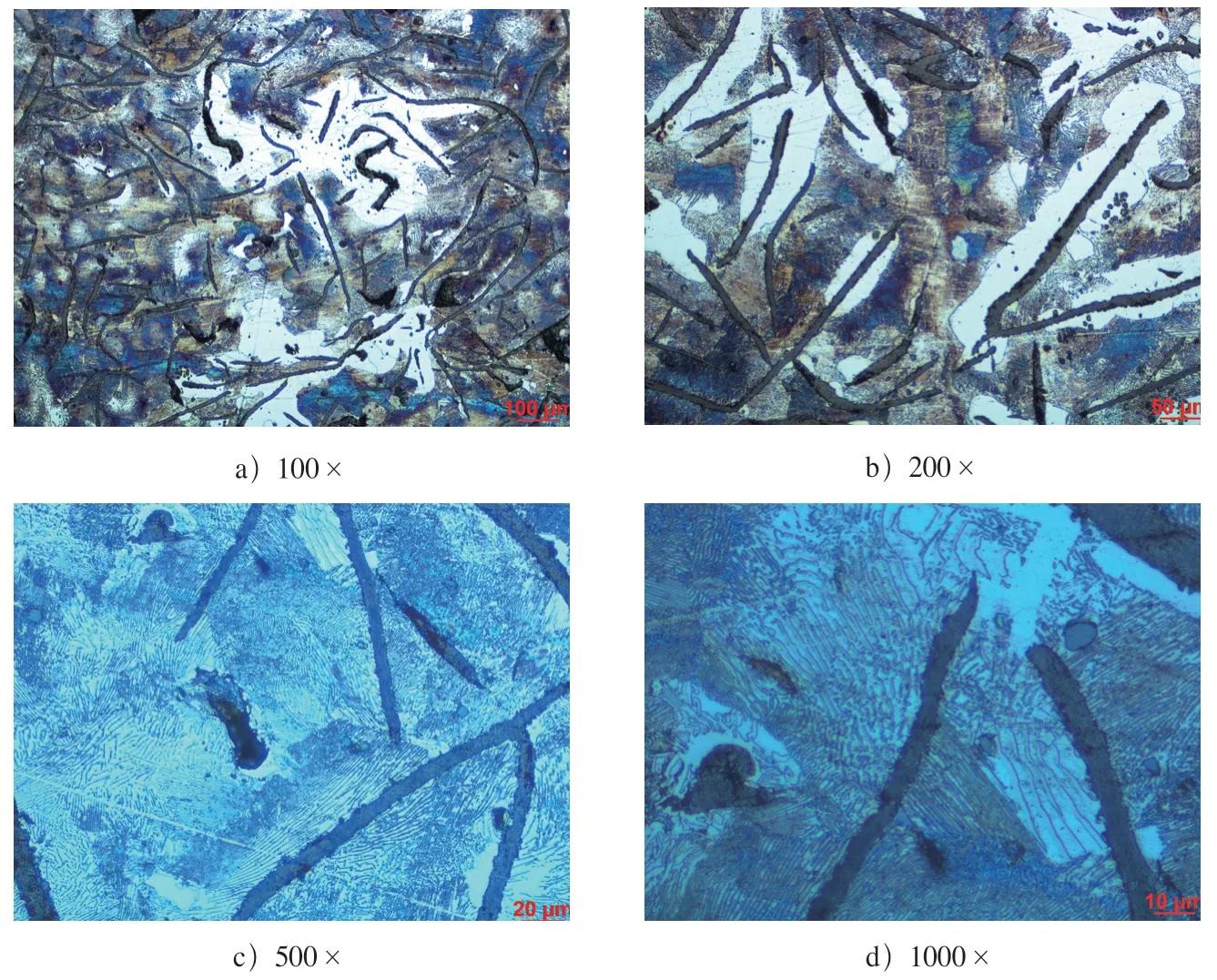

图2所示为轴承座支耳本体远离断面的金相组织,支耳本体组织为铁素体+珠光体+片状石墨,石墨呈无方向性分布,珠光体含量约80%。

图2 轴承座远离断面处金相组织

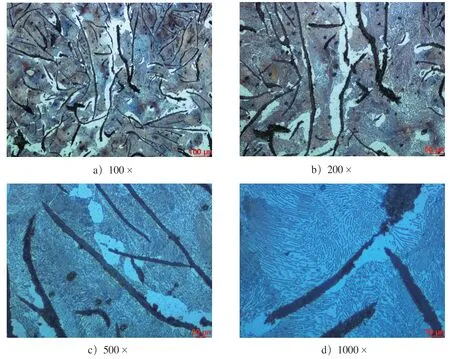

图3所示为轴承座断面处的金相组织,断面处组织为铁素体+珠光体+片状石墨,石墨无方向性分布,珠光体含量约85%。

图3 轴承座断面处金相组织

4 硬度检测

利用B H3000型台式布氏硬度计,187.5k g f(1837.5N)载荷,20s加载时间,在金相试样表面进行布氏硬度检测,结果见表1。从表1可看出,轴承座的硬度不符合标准要求。

表1 轴承座硬度检验结果

5 室温拉伸试验

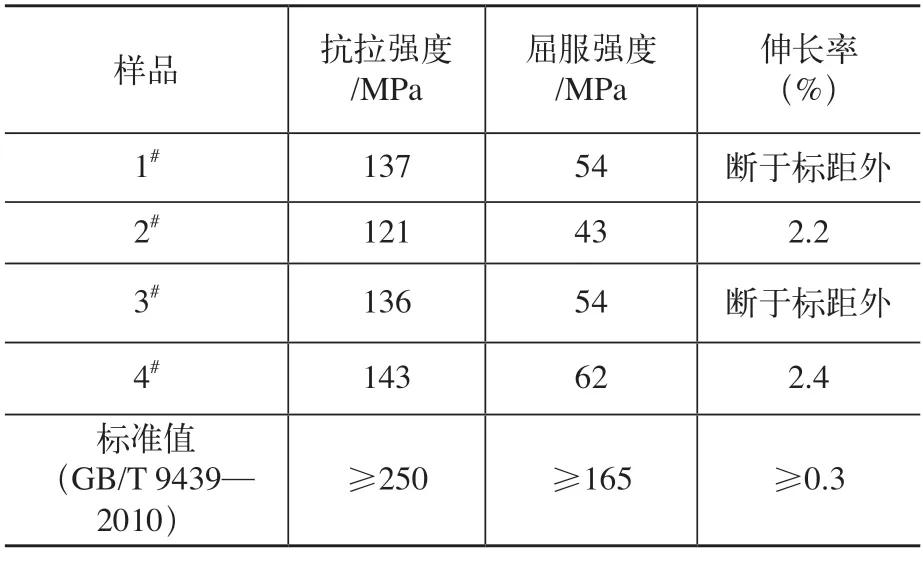

在断裂支耳上按GB/T 228.1—2010《金属材料拉伸试验 第1部分:室温试验方法》要求截取拉伸试样,在UTM5105型电子万能试验机上进行室温拉伸试验,结果见表2。从表2可看出,断裂轴承座的抗拉强度、屈服强度偏低,不符合标准要求。整个拉伸过程持续时间较短,约4s即出现断裂,没有屈服台阶,无塑性变形[1,2]。

表2 轴承座室温拉伸试验结果

6 室温冲击试验

按照GB/T 229—2007标准要求在断裂支耳上截取标准尺寸冲击试样(55mm×10mm×10mm),采用V型缺口和不开缺口两种试样,在PTM2200型摆锤式冲击试验机上进行冲击试验,结果见表3。结果显示:不带缺口的冲击吸收能量与带有缺口的冲击吸收能量数值均较低,且二者几无差别。开制缺口与否对冲击吸收能量数值的影响极小,材料本身的冲击韧度较低,冲击断口无塑性变形,为典型脆性材料。

表3 轴承座室温冲击试验结果

7 试验分析与结论

轴承座断裂于承载地脚螺栓的支耳和轴承座本体相交的位置,此处截面突变,为应力集中部位。在机组运行过程中,随着磨煤机电动机大轴的起停和转动,轴承座承受交变和往复载荷、振动载荷等。此外,断裂轴承座所属发电机组还承担一定的调峰任务,起停相对频繁,受外部载荷影响更大,裂纹易在应力集中处萌生。

GB/T 9439—2010《灰铸铁件》规定[3],力学性能和金相组织是铸铁件验收的主要指标,但标准对各牌号铸铁件的金相组织没有明确限定,对其化学成分也没有限定,需要买卖双方协商或遵从制造方的技术规定。在没有明确规定的情况下,力学性能就成了铸件验收的唯一判据[4,5]。从力学性能试验来看,轴承座的硬度、抗拉强度、屈服强度等远低于标准要求,拉伸断裂在极短的时间内出现,拉伸试验过程中无塑性变形。此外,轴承座的冲击性能很低,缺口对材料冲击韧度的影响可以忽略,表明材料的脆性较大。

由于电动机轴承座运行中受交变、往复、振动等外部载荷影响大,且其硬度、强度、冲击韧度等力学性能较低,裂纹易在应力集中部位萌生、扩展并最终导致断裂发生。

综合所述,磨煤机电动机轴承座发生断裂的原因是:轴承座材料强度、冲击韧度等力学性能较低,在交变和往复外部载荷长期作用下,裂纹在支耳与轴承座本体相交处这一应力集中部位萌生、扩展并最终导致断裂发生。

8 解决措施

为防止类似问题的发生,可采取以下措施。

1)加强电动机轴承座采购管理,明确轴承座材料的化学成分、力学性能,选择质量信得过的制造商,从源头保障轴承座的性能。

2)加强轴承座发货前检验和入厂验收。

3)相较于灰铸铁而言,球墨铸铁具有更高的强度和抗冲击性能,在条件允许的情况下,可选用球墨铸铁代替灰铸铁。