碳化硅陶瓷导热性能的研究进展

董 博,余 超,邓承继,祝洪喜,丁 军,唐 慧

(武汉科技大学 省部共建耐火材料与冶金国家重点实验室,武汉 430081)

2019年钢铁工业能源消耗约占全国能源消耗比重的11%,碳排放量约占全国总碳排放量的15%,在国内工业领域位列首位[1]。为调控工业设备温度并节约能耗,钢铁工业中使用大量热交换器用于设备间热量传递[2],但由于热交换器的设备结构和传热系数等因素制约,热量在传递过程中易发生损耗并使传热效率降低,导致能源浪费严重。因此,提升热交换器的传热效率,有利于提高能源利用率,减少煤炭、石油和天然气等化石燃料消耗,并有效降低CO2排放量,为我国早日实现碳达峰和碳中和助力。

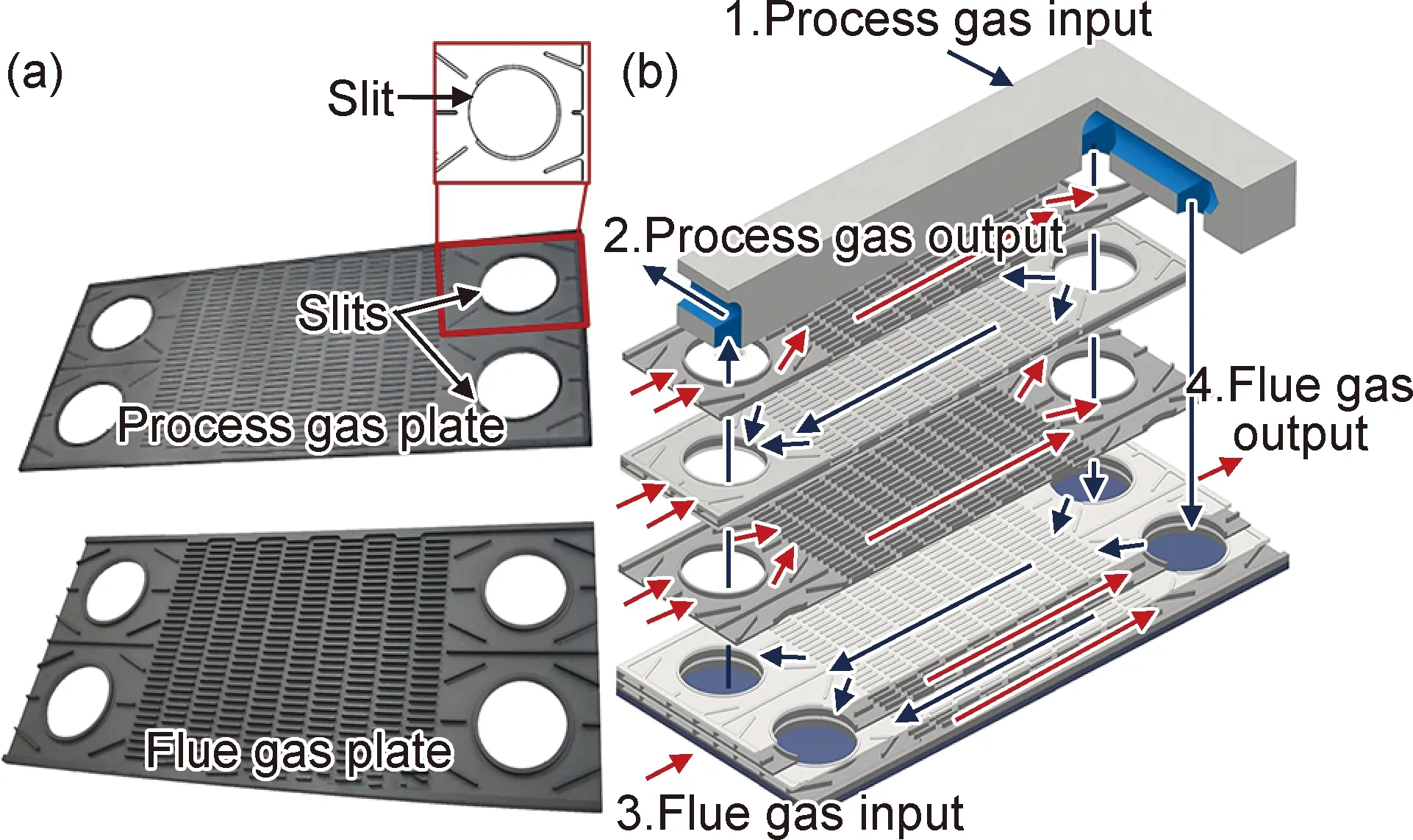

热交换器的传热效率与其基体材料的热导率密切相关,目前热交换器常用的基体材料有金属材料(如铜合金、不锈钢或铝合金等)[3]、碳质材料(如石墨等)[4]、有机高聚物材料(如聚丙烯等)[5]和陶瓷材料(如Si3N4、氧化铝、莫来石、堇青石或SiC等)[6-7]。相较金属材料、碳质材料和有机高聚物材料,陶瓷材料的高温性能更佳,并具有优异的导热性能、高温稳定性能、抗氧化性能和抗侵蚀性能,因此陶瓷质热交换器更适用于复杂服役环境,在钢铁工业中得到了广泛应用。在热交换器常用陶瓷材料中,SiC陶瓷的热学性能最佳(约270 W·m-1·K-1),其常温热导率大于氮化硅陶瓷(约177 W·m-1·K-1)、氧化铝陶瓷(约34 W·m-1·K-1)、莫来石陶瓷(约6 W·m-1·K-1)和堇青石陶瓷(约15 W·m-1·K-1)[8-10],并具有高强度、高硬度、低热膨胀系数以及优良的抗热震、抗氧化和抗侵蚀性能等特点[11-14],是制备高性能热交换器的理想材料。目前,在冶金工业中SiC基热交换器常应用于复杂服役环境,其服役温度通常为600~1300 ℃[15]。图1是一种SiC质板翅式(offset-strip-fin,OSF)陶瓷换热器[16]。SiC板示意图如图1(a)所示,气流流向示意图如图1(b)所示。工艺气体(process gas)通过SiC板中缝隙和圆孔进入并离开换热器,而工业烟气(flue gas)流向与工艺气体相反,主要通过SiC板间通道流入和流出。

图1 SiC质板翅式换热器示意图(a)及气流流向示意图(b)[16]Fig.1 OSF heat exchanger made from SiC(a) and schematic drawing of fluid streams(b)

由于碳和硅的自扩散系数较低且SiC晶界滑移阻力高,常需借助特殊烧结工艺或添加烧结助剂实现烧结致密化,烧成SiC陶瓷含有较多气孔、杂质和缺陷,因此其常温热导率低于单晶SiC(6H-SiC,490 W·m-1·K-1[17]),且不同制备工艺下常温热导率存在较大差异。目前,高导热SiC陶瓷(>200 W·m-1·K-1)受原料、成型工艺、烧成工艺和烧结助剂等因素制约,其制备成本较高且制品尺寸受限,并主要应用于电子封装基板等工业领域[16]。因此,探究得到低成本、高导热SiC陶瓷制备工艺及理论,对提升SiC质热交换器换热效率,降低钢铁工业能耗并减少碳排放具有重要意义。本文分析了SiC陶瓷热导率的主要影响因素,总结了高导热SiC陶瓷制备工艺,对改善SiC陶瓷导热性能的主要措施进行归纳,并展望了未来高导热SiC陶瓷的研究方向,为未来制备低成本、高导热SiC陶瓷提供理论参考。

1 SiC陶瓷热导率的影响因素

1.1 温度

SiC中几乎无自由移动电子,其热量传递主要依靠晶格振动(声子)。一般情况下,声子振动频率和声子间碰撞频率随温度升高而增大,导致声子平均自由程减小,使SiC陶瓷的热导率降低[18]。SiC晶格热导率如式(1)所示[19]:

(1)

Nakano等[8]和Watari等[21]以BeO为烧结助剂,制备得到迄今为止热导率最大的SiC陶瓷(270 W·m-1·K-1),并将其与单晶SiC(R66,6H-SiC)热导率进行对比。由-268 ℃升温至-173 ℃时,SiC陶瓷热导率由1.6 W·m-1·K-1增大至631 W·m-1·K-1,而当温度由27 ℃升温至1027 ℃时,SiC陶瓷热导率由270 W·m-1·K-1降低至50 W·m-1·K-1。研究认为,当温度小于-243 ℃时,SiC陶瓷热导率受其内部缺陷和晶粒尺寸制约,声子平均自由程与SiC晶粒尺寸接近(约为4 μm),而在527~1027 ℃时,声子平均自由程主要受非简谐效应影响,SiC陶瓷与SiC单晶材料热导率接近。

1.2 气孔

气孔对SiC陶瓷热导率的影响较复杂,气孔率、气孔尺寸、形状及分布均能影响SiC陶瓷的热学性能。当材料组分相同时,随气孔率增大,声子-气孔散射频率增大,导致SiC陶瓷热导率降低。而当材料组分存在较大差异时,声子-晶界散射对材料热导率的作用效果可能大于声子-气孔散射,SiC陶瓷热导率主要受其物相组成及分布影响,并可能随气孔率增加而增大。一般情况下,当材料气孔率相同时,随气孔尺寸减小,气孔中空气分子运动速率降低,并导致材料热导率减小,而当材料中含有较多闭口气孔时,声子-晶界散射现象加剧,材料的热学性能较差。

此外,当热流方向与气孔方向平行时,更多热量可通过与气孔平行的固相进行传递,声子-气孔散射频率降低,此时材料热导率更大。Pappacena等[22]以生物质碳为模板制备得到多孔SiC,并提出多孔SiC陶瓷热导率与气孔率关系如式(2),(3)所示。

Kaxial=K0(1-P)

(2)

(3)

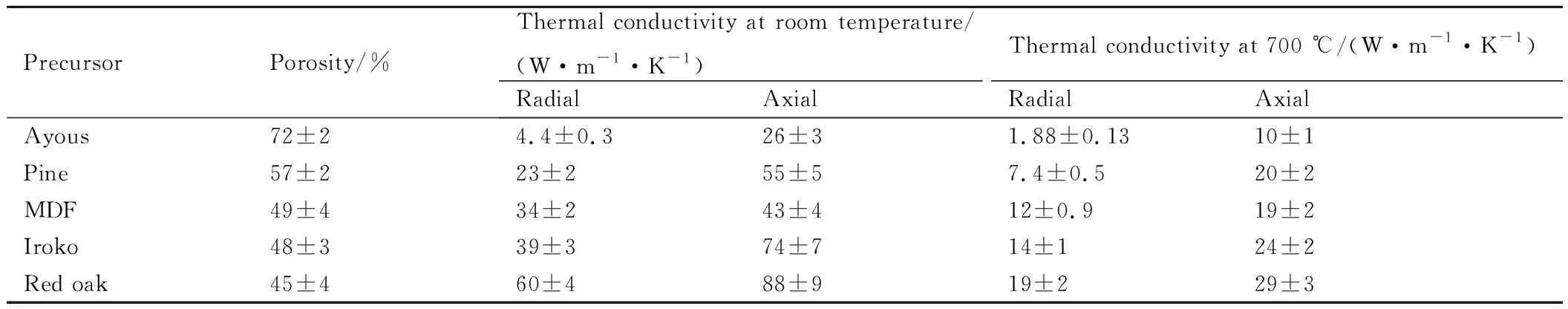

式中:Kaxial为轴向热导率;Kradial为径向热导率;K0为SiC基体热导率(气孔率为0%时);P为材料气孔率。由于生物质碳模板的特殊结构,多孔SiC中气孔取向以轴向为主,因此Kaxial即热流方向与气孔取向一致时材料的热导率,Kradial即热流方向与气孔取向垂直时材料的热导率。根据式(2),(3)可得:当气孔率相同且热流方向与气孔取向一致时,SiC陶瓷具有更大热导率。Gómez-Martín等[23]以白梧桐木(Ayous)、松木(Pine)、伊罗科木(Iroko)、红橡木(Red oak)和中密度纤维板(MDF)为前驱体,经高温热解、反应烧结和热处理后制备得到多孔SiC陶瓷。表1为SiC陶瓷气孔率及不同温度和取向时的热导率[23]。根据实验结果可得:由室温升高至700 ℃,SiC陶瓷的热导率均降低;随气孔率增大,SiC陶瓷的热导率呈减小趋势;当热流方向与气孔取向一致时,SiC陶瓷的热导率更大。

表1 SiC陶瓷孔隙率及不同温度和取向时的热导率[23]Table 1 Porosity and thermal conductivity at different temperatures for differrent orientations of SiC ceramics[23]

1.3 晶体结构

SiC包含200多种晶型,最常见的为3C-SiC,4H-SiC,6H-SiC和15R-SiC。其中,3C-SiC为立方结构,4H-SiC和6H-SiC为六方结构,而15R-SiC为菱面体结构[24]。目前,针对SiC多型体热导率的相关研究存在差异,如Slack[16]等研究认为4H-SiC和6H-SiC的常温热导率均为490 W·m-1·K-1,而Qian等[25]实验发现4H-SiC和6H-SiC的常温热导率分别为471 W·m-1·K-1和393 W·m-1·K-1。Protik等[26]使用密度泛函理论(DFT)和密度泛函微扰理论(DFPT)计算得到4H-SiC和6H-SiC的常温热导率分别为451 W·m-1·K-1和382 W·m-1·K-1。针对3C-SiC,Harris[27]研究发现其热导率为320 W·m-1·K-1,但Wang等[28]使用DFT计算得到其常温热导率应为491 W·m-1·K-1。

制备SiC陶瓷时常选用3C-SiC,4H-SiC或6H-SiC为原料,高温下SiC将发生3C→6H→4H的晶型转变,使烧成后材料含有不同多型体[29]。由于制备工艺受限,含不同多型体SiC陶瓷的热导率同时受气孔、晶粒尺寸和杂质分布及含量的影响,且目前不同多型体SiC的热导率仍存在一定争议,因此难以清晰判定多型体种类、含量及分布对SiC陶瓷热导率的影响规律。但目前较多研究认为[30-32],当SiC陶瓷中仅含有3C-SiC和6H-SiC(或4H-SiC)时,材料热导率随3C-SiC相对含量的增加而降低,而当碳化硅中多型体种类较多且含量、分布较均一时,材料中异质界面的增多使界面热阻增大,损害了SiC陶瓷的热学性能。

1.4 第二相

当SiC晶粒尺寸较大时,其晶界密度较小,导热性能更佳,而SiC晶界处第二相会阻碍声子传递热量,使SiC陶瓷热导率降低[33-34]。若第二相与SiC形成固溶体,将导致SiC晶格缺陷增多。高温下AlN易与SiC形成固溶体,Zhang等[35]分析了AlN含量对AlN-SiC陶瓷热导率的影响机理,研究结果表明:Al原子和N原子扩散至SiC晶格中分别取代Si原子和C原子,引起晶格畸变并导致声子散射频率增大。

但某些高导热第二相,如钨(约174 W·m-1·K-1)[36]、金刚石(约2000 W·m-1·K-1)[37]、铝(约237 W·m-1·K-1)[38]、碳纳米纤维(约2000 W·m-1·K-1)[39]、石墨烯(约5000 W·m-1·K-1)[40]、碳纳米管(约3500 W·m-1·K-1)[41]、高导热石墨膜(约1100 W·m-1·K-1)[42]和铜(约401 W·m-1·K-1)[43]等,可有效增加材料内部热流传输载体(如电子等),提升SiC陶瓷热导率。Kingery[44]提出复合材料热导率的计算公式如式(4)所示:

(4)

式中:K为复合材料热导率;Kc为连续相(即基体相)热导率;Kd为分散相(即第二相)热导率;vd为分散相体积分数。由该式可得,若Kd>Kc,则K>Kc,即当第二相热导率大于SiC基体热导率时,复合材料热导率大于单相SiC热导率。Galatanu等[36]以20%(质量分数,下同)钨粉为添加剂,制备得到SiC-W复合材料。与纯SiC陶瓷相比,添加金属钨粉后复合材料的热导率得到大幅提升。

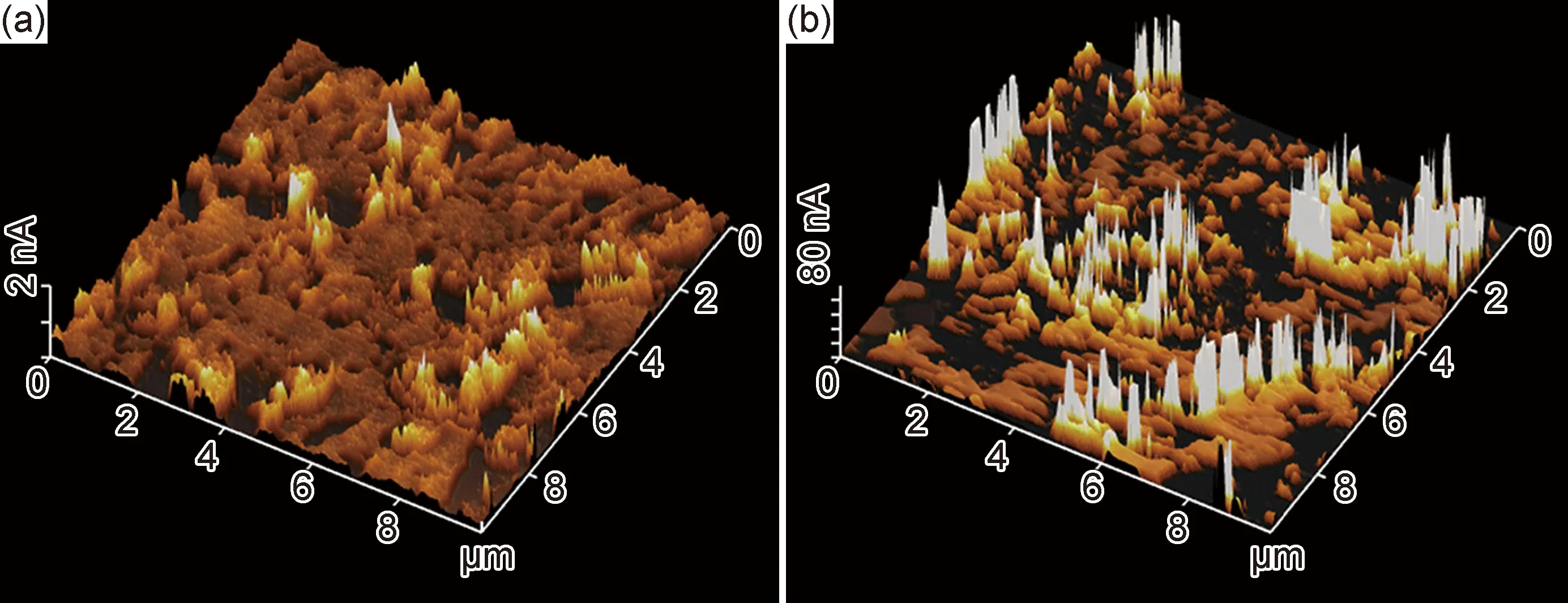

但式(4)未考虑第二相引入对声子-晶界散射和声子-杂质散射的影响,只有当第二相(即增加热流传输载体)对热导率作用效果大于声子散射作用效果时,复合材料热导率随第二相含量增加而增大。如石墨烯纳米片(GNPs)具有优异导热性能,Chen等[45]研究发现,当GNPs含量由0%增加至1%时,SiC陶瓷径向热导率由56 W·m-1·K-1增加至117.6 W·m-1·K-1(提升率110%),但当GNPs含量由1%增加至3%时,SiC陶瓷径向热导率逐渐减小。使用传导扫描力显微镜(C-SFM)对含1%和3%GNPs的SiC复合材料进行表征,其3D电流图如图2所示。图中区域越亮表明材料导电性越强,由图可知,SiC/GNPs复合材料中形成了GNPs导电网络,且随GNPs含量增加,导电网络的面积显著提升。但当GNPs含量为3%时,GNPs与SiC形成更多界面,使声子传输通道的势垒增多,降低了声子平均速度和平均自由程,此时声子散射对热导率作用效果大于增加热流传输载体作用效果,导致SiC陶瓷热导率降低。

图2 含1% (a)和3% (b)GNPs时SiC复合材料的C-SFM的3D表征图[45]Fig.2 3D-currrent maps of SiC/GNPs composite with 1%(a) and 3%(b) GNPs observed by C-SFM[45]

综上所述,影响SiC陶瓷热导率的主要因素为温度、气孔、晶体结构和第二相。在SiC陶瓷传统服役温度下(≥25 ℃),其热导率随温度升高逐渐减小。SiC陶瓷的气孔特性与其热导率存在较强依懒性,随气孔率增大或闭口气孔数量增多,SiC陶瓷的热导率显著降低,而通过构筑特殊气孔通道,可制备得到具有各向异性且热导率可控的SiC陶瓷。SiC多型体热导率的相关研究仍存在较多争议,其对SiC陶瓷热导率的影响主要归因于材料内部界面热阻的改变,当SiC晶型趋向一致时,材料的热学性能更佳。一般情况下,第二相将导致材料中异质界面增多,使声子散射频率增大,但外加高热导率第二相时,SiC中含有更多热量传输载体,当第二相对SiC热导率的增益效果大于声子散射时,材料的热导率得到提升。

2 高导热SiC陶瓷的制备

2.1 热压烧结法

采用热压烧结(hot-pressed sintering,HPS)制得的SiC陶瓷具有优异热学性能[46],如Nakano等[8]在2040 ℃和20 MPa下制备得到热导率为270 W·m-1·K-1的SiC陶瓷。通常热压烧结SiC的烧成温度约为1800~2100 ℃,压力约为20~60 MPa,若烧成温度较低或施加压力较小,则难以制得高导热SiC陶瓷,如Kim等[47]在1850 ℃和30 MPa下制得的SiC陶瓷热导率仅为113.9 W·m-1·K-1。目前,热压烧结法制备SiC质换热器的主要问题是其制品形状受模具制约,HPS-SiC的形状普遍以柱状、圆片状和棱柱状为主。刘秀等[48]探究得到复杂结构HPS-SiC的制备新工艺。首先,使用3D打印法制得与试样结构相同的塑料模具,再将石墨浆料浇筑至塑料模具内,经固化、成型和脱模后得到石墨型芯。将SiC浆料浇筑至外套模具的石墨型芯中,经固化成型后再次脱模,并选用热压烧结法制备得到含石墨型芯的SiC陶瓷。将试样放置在空气炉中加热至600 ℃去除石墨型芯,最终对试样进行磨平和抛光,得到SiC陶瓷制品。模具、型芯和SiC陶瓷的宏观形貌如图3所示[48]。SiC陶瓷制品表面光滑,未观察到明显裂纹和缺陷。

图3 塑料模具(a),石墨型芯(b),去除型芯后SiC陶瓷(c)和表面磨平后SiC陶瓷(d)的宏观形貌[48]Fig.3 Macrographs of plastic mold(a), graphite mold core(b), SiC ceramic after removal of graphite mold core(c) and after surface grinding(d)[48]

2.2 放电等离子烧结法

放电等离子烧结(spark plasma sintering,SPS)可以在较短时间和较低温度下实现材料的烧结致密化,但由于SPS的烧结时间短,降温速率较快,因此易导致SiC陶瓷中非晶相的残留,并损害其热学性能。如Liang等[49]在1700 ℃和40 MPa下保温10 min制备得到SPS-SiC,研究发现SiC晶界处存在较多非晶相,其常温热导率仅为72 W·m-1·K-1。同样,随烧结温度、压力及保温时间增大,SPS-SiC的热学性能将得到明显提升[50]。如Seo等[51]在2050 ℃和60 MPa下保温6 h制得的SiC陶瓷热导率约为261.5 W·m-1·K-1。与热压烧结法存在问题相似,使用SPS法制备SiC质换热器时同样存在制品尺寸、结构单一及成本较高等问题,因此其适用范围受限。

2.3 无压烧结法

根据烧结助剂不同,无压烧结(pressureless sintering)可分为无压固相烧结和无压液相烧结。一般情况下,无压液相烧结SiC陶瓷的常温热导率小于120 W·m-1·K-1[52],如Cho等[53]选用Y2O3-Sc2O3-AlN为烧结助剂,制得常温热导率仅为110.3 W·m-1·K-1的SiC陶瓷。相较而言,无压固相烧结是通过改变SiC颗粒表面组成和晶格结构,提升SiC颗粒表面能并降低SiC晶界能,使SiC陶瓷烧结致密,因此SiC晶界处第二相较少,其热学性能更优异[54]。如Li等[55]以硼化物和碳为烧结助剂,制备得到常温热导率为192.17 W·m-1·K-1的SiC陶瓷。但无压固相烧结SiC的断裂韧性较低且烧成温度更高(>2000 ℃),其制备成本高于无压液相烧结碳化硅。

2.4 重结晶烧结法

重结晶烧结(recrystallization sintering)可制备得到SiC含量大于99%的高纯SiC陶瓷,理论上其导热性能与SiC本征性能接近,但由于蒸发-凝聚的烧结机理,重结晶SiC常含有较多贯通孔,其热导率低于高致密SiC陶瓷[56]。目前,使用重结晶法制备高导热SiC陶瓷的相关研究较少,但已有研究表明提升重结晶SiC的致密度有利于改善其热学性能,如张小亮[57]研究发现,随重结晶SiC体积密度由2.30 g·cm-3增加至2.60 g·cm-3时,其热导率提升至173.7 W·m-1·K-1。由于重结晶SiC气孔率和其生坯气孔率的关联性,因此优化生坯制备工艺是提升材料致密度并改善其热学性能的关键。目前,提升重结晶SiC致密度的主要措施有SiC粉体表面改性、优化SiC颗粒级配和生坯成型工艺及对生坯或烧成材料进行浸渍处理等[58],但仍难以制得体积密度大于3.00 g·cm-3的重结晶SiC陶瓷。

2.5 反应烧结法

相较其他烧成工艺,反应烧结(reaction sintering)具有工艺简单和成本低等优点,且能制备得到大尺寸和复杂形状结构件,因此在制备SiC质热交换器领域具有极大应用前景。使用该工艺制备得到一种复杂结构散热器件如图4所示[59]。但反应烧结SiC的高温性能较差,烧成材料常含有较多游离硅,甚至含有较多游离碳和气孔,严重损害了反应烧结SiC的热学性能。

图4 含散热片的散热器件[59]Fig.4 A heat sink component with cooling ribs[59]

一般情况下,高SiC含量的反应烧结SiC具有更优异的热学性能,如当SiC含量由51.2%(体积分数)增加至76.7%(体积分数)时,材料的常温热导率由36 W·m-1·K-1提升至103 W·m-1·K-1[60];Zhang等[61]同样研究发现,当反应烧结SiC的SiC含量为80%和90%(体积分数)时,其常温热导率分别为185.7 W·m-1·K-1和211.4 W·m-1·K-1。目前,降低游离硅含量,并改善反应烧结SiC热导率的关键是提升碳化硅生坯碳密度。如Grinchuk等[62]使用酚醛树脂对SiC生坯进行循环浸渍,并研究发现随浸渍次数由1次增加至4次,生坯碳含量由5%增加至15%(体积分数),烧成后材料的SiC含量由78%增加至93%(体积分数),其常温热导率由158 W·m-1·K-1提升至186 W·m-1·K-1。

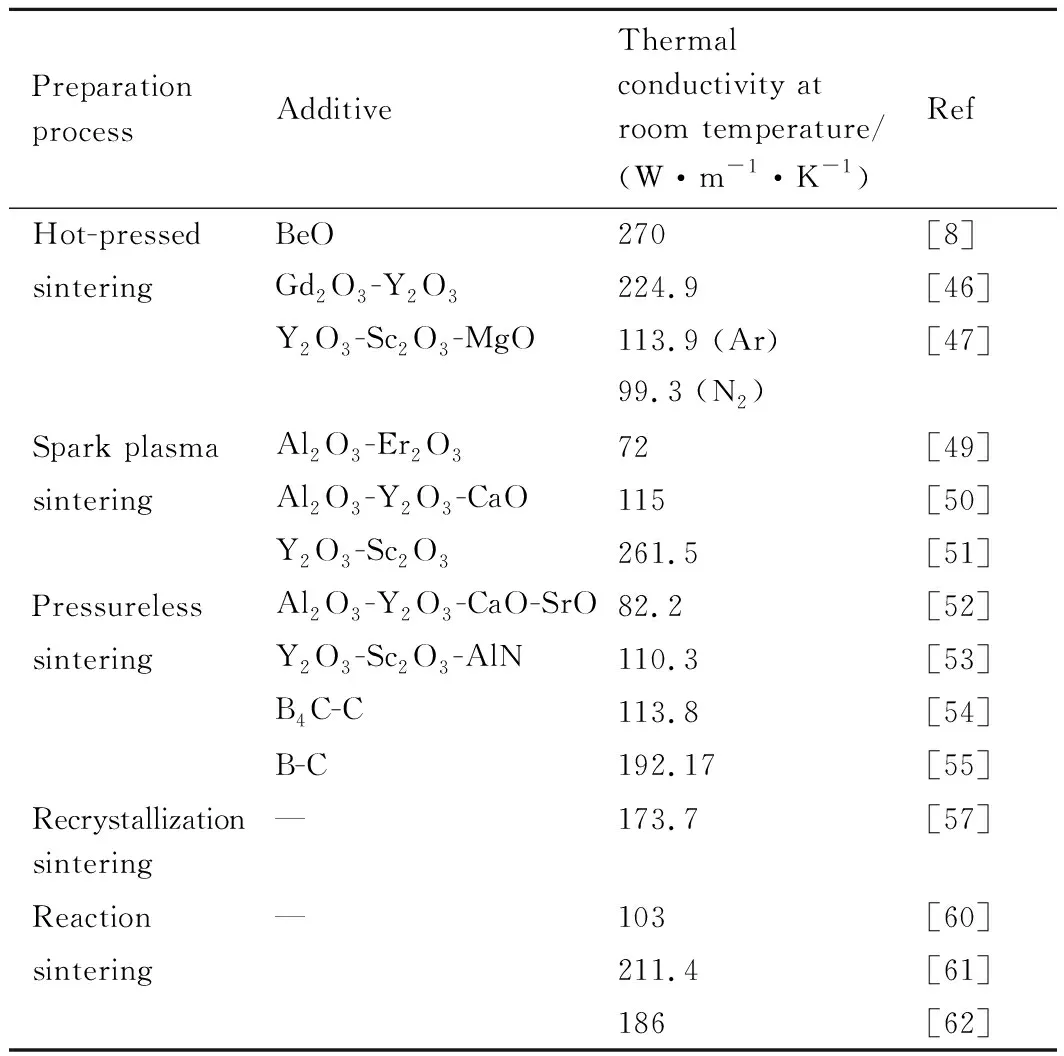

综上所述,高导热SiC陶瓷的主要制备工艺有热压烧结、放电等离子烧结、无压烧结、重结晶烧结和反应烧结等,不同制备工艺下SiC陶瓷的热导率如表2所示[8,46-47,49-55,57,60-62]。使用热压烧结法或放电等离子烧结法可制备得到热导率大于230 W·m-1·K-1的SiC陶瓷,但由于热压烧结法和放电等离子烧结法的特殊工艺,烧成过程中原料粉体受到垂直机械压力,因此制得的SiC陶瓷尺寸受限且结构单一。使用无压烧结法、重结晶烧结法和反应烧结法时,可制备得到大尺寸和复杂结构的SiC陶瓷,但这三种工艺难以制得热导率大于230 W·m-1·K-1的SiC陶瓷。相较热压烧结SiC和放电等离子烧结SiC,无压烧结SiC同样需添加各种烧结助剂,其中无压液相烧结SiC热导率通常小于120 W·m-1·K-1,虽然无压固相烧结SiC热导率可达到192.17 W·m-1·K-1,但其烧成温度较高(≈2150 ℃)且断裂韧性较差;重结晶SiC中SiC含量通常大于99%,但由于其蒸发-凝聚的烧结机理,使用该工艺难以制得高致密SiC陶瓷,烧结材料中含有较多贯通孔,材料中声子-气孔散射频率较大,因此其热导率低于高致密SiC陶瓷;反应烧结SiC受生坯碳密度和烧成制度等因素制约,较难制得高纯度SiC陶瓷,材料内常含有游离硅,其热导率受游离硅粒径、尺寸和分布制约。

表2 不同制备工艺下SiC的热导率Table 2 Thermal conductivity of SiC with different preparation processes

3 提升SiC陶瓷热导率的措施

改善SiC陶瓷热导率的关键是降低声子散射频率,提升声子平均自由程。通过降低SiC陶瓷的气孔率和晶界密度、提升SiC晶界纯洁度、减少SiC晶格杂质或晶格缺陷、增加SiC中热流传输载体将有效提升SiC的热导率。目前,优化烧结助剂种类及含量、高温热处理和添加高导热第二相等是改善SiC陶瓷热导率的主要措施。

3.1 优化烧结助剂种类及含量

制备高导热SiC陶瓷时常需添加各种烧结助剂。其中,烧结助剂的种类及含量对SiC陶瓷热导率的影响较大,如Al2O3体系烧结助剂中的Al或O元素易固溶进SiC晶格,产生空位和缺陷,导致声子散射频率增大。此外,若烧结助剂含量较低,材料难以烧结致密化,而烧结助剂含量较高将导致杂质和缺陷增多,过量液相烧结助剂还可能抑制SiC晶粒长大,降低声子平均自由程。因此,为制备得到高导热SiC陶瓷,需在满足其烧结致密的前提下尽可能减少烧结助剂含量,且尽量选择难溶于SiC晶格的烧结助剂。Kim等[63]对一种未使用烧结助剂的致密SiC陶瓷进行热学性能研究,并检测得到材料的常温热导率为164.4 W·m-1·K-1,是目前烧结温度≤1900 ℃时热导率最高的单相SiC陶瓷。通过透射电镜分析可得,该材料中SiC晶界洁净,且晶格未被烧结助剂污染。

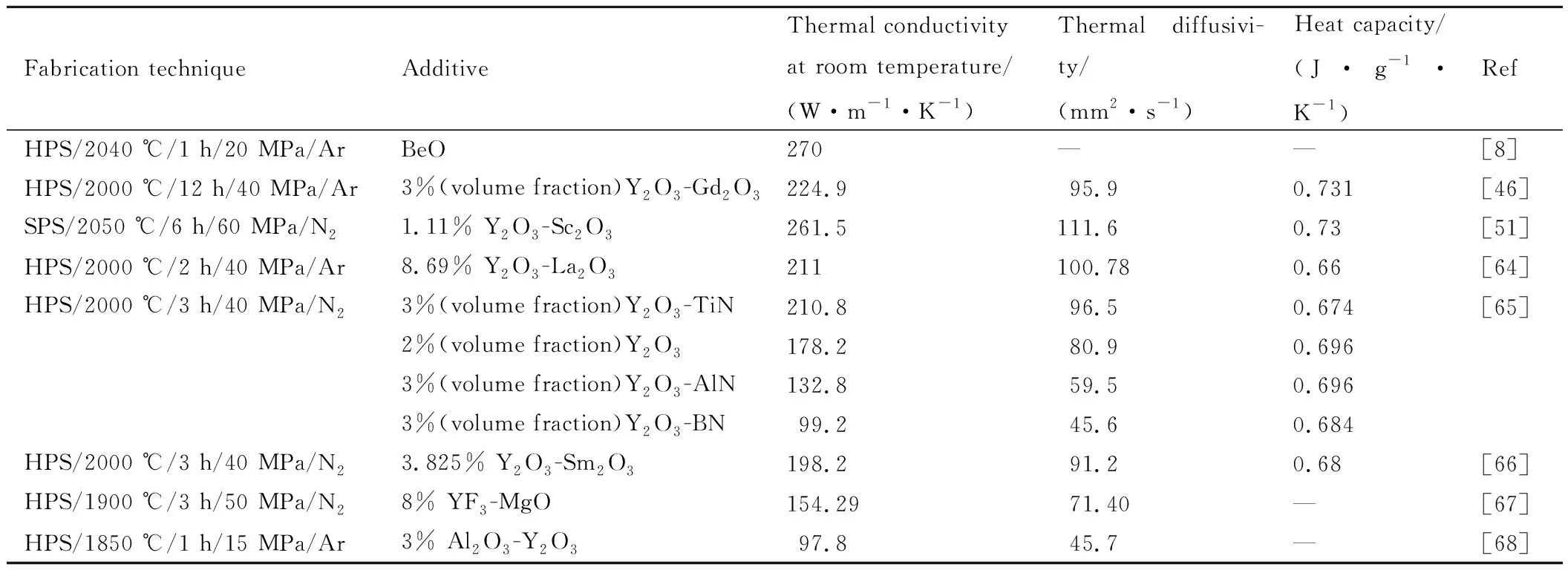

表3为添加不同烧结助剂时SiC陶瓷的热导率、热扩散系数及比热容[8,46,51,64-68]。目前,以BeO为烧结助剂的热压烧结SiC陶瓷具有最大常温热导率(270 W·m-1·K-1)。但BeO为剧毒材料且具有致癌性,不适合实验室或工业领域的广泛应用。Y2O3-Al2O3体系的最低共熔点为1760 ℃,是SiC陶瓷常见的液相烧结助剂,但由于Al3+易固溶进SiC晶格,因此以该体系为烧结助剂时,SiC陶瓷的常温热导率均小于200 W·m-1·K-1。Y,Sm,Sc,Gd和La等稀土元素不易溶于SiC晶格,且具有较高氧亲和力,能有效降低SiC晶格氧含量,因此Y2O3-RE2O3(RE=Sm,Sc,Gd,La)体系是制备高导热(>200 W·m-1·K-1)SiC陶瓷的常用烧结助剂。以Y2O3-Sc2O3体系烧结助剂为例,Y3+与Si4+的离子偏差值较大,两者不发生固溶,而1800~2600 ℃下Sc在纯SiC中的溶解度较小,约为(2~3)×1017atoms·cm-3[69],Seo等[51]以1.11%Y2O3-Sc2O3为烧结助剂,使用放电等离子烧结法制备得到常温热导率约为261.5 W·m-1·K-1的SiC陶瓷,其热导率接近以BeO为烧结助剂的SiC陶瓷(270 W·m-1·K-1)。

表3 添加不同烧结助剂时SiC陶瓷的热学性能Table 3 Thermal properties of SiC ceramics with different sintering additives

3.2 高温热处理

对SiC陶瓷进行高温热处理,有利于消除晶格缺陷、位错和残余应力,促进材料中部分非晶体向晶体的结构转变,减弱声子散射作用。此外,高温热处理可有效促进SiC晶粒生长,最终提升材料的热学性能,如SiC陶瓷经1950 ℃高温热处理后,其热扩散系数由83.03 mm2·s-1增加至89.50 mm2·s-1,常温热导率由180.94 W·m-1·K-1增加至192.17 W·m-1·K-1[55]。Zhou等[70]研究认为,高温热处理有效改善了烧结助剂对SiC表面及晶格的除氧能力,并使SiC晶粒间连接更紧密。表4为1900 ℃热处理前后不同试样的常温热导率[70]。经高温热处理后,四种SiC陶瓷的常温热导率均得到明显提升。

表4 试样在高温热处理前后的热导率[40]Table 4 Thermal conductivity of samples before and after heat treatment[40]

高温下非晶相向结晶相的结构转变可以减弱由晶界或缺陷引起的声子散射。Feng等[71]对SiCf/SiC复合材料进行高温热处理,并研究发现:热处理后复合材料的常温热导率由9.8 W·m-1·K-1提升至138.4 W·m-1·K-1。未经热处理时SiC纤维为非晶相,经1700 ℃热处理后SiC纤维开始结晶,在1900 ℃热处理后完全结晶。此外,高温热处理后SiC晶粒尺寸由20~30 μm增加至50~80 μm,复合材料结晶度的提升及SiC晶粒的长大协同提升了其热学性能。

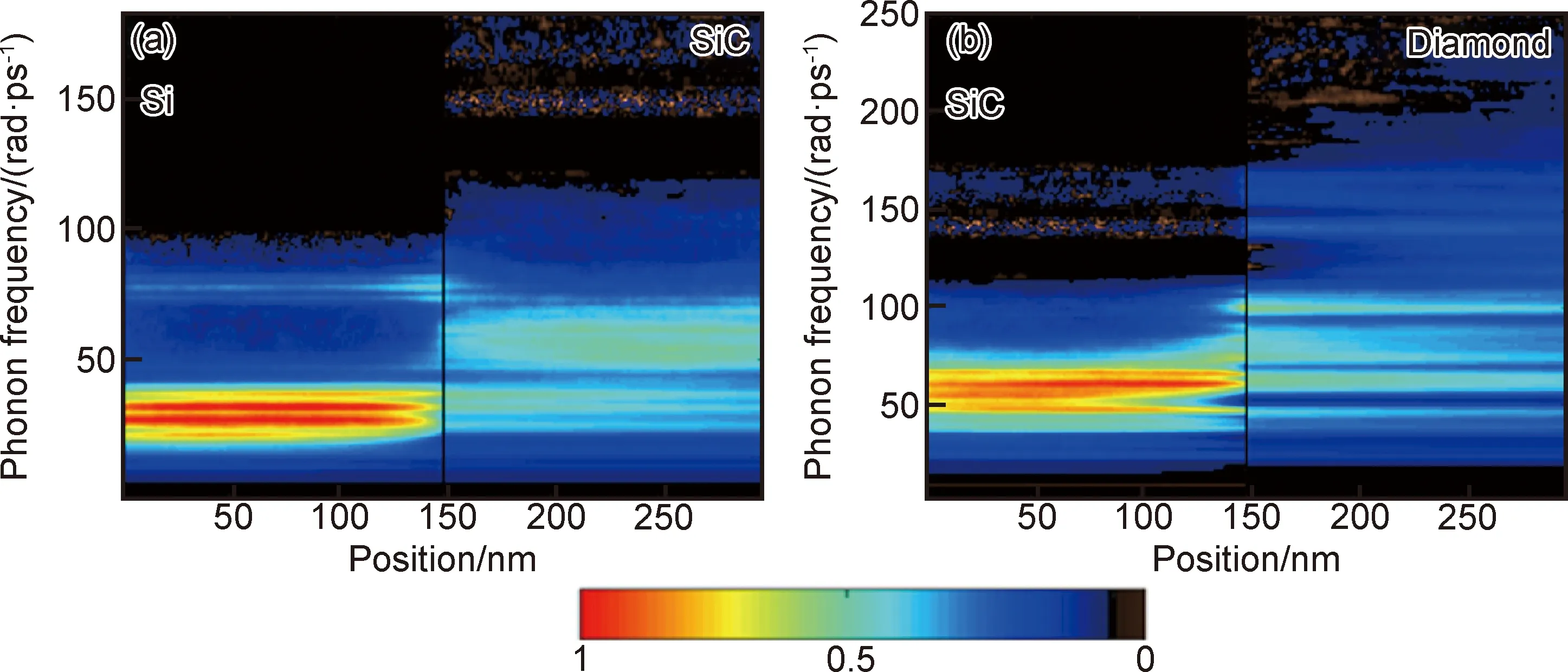

3.3 添加高导热第二相

第二相与SiC基体的界面结合状态及其种类、含量、分布和取向等因素是影响SiC复合材料热学性能的关键。若第二相与SiC基体界面结合较弱,将导致声子平均自由程较小。为改善SiC/金刚石界面结合状态,Zhang等[37]选用反应烧结法制备SiC/金刚石复合材料,并使用扩散失配模型(DMM)模拟计算Si/SiC和SiC/金刚石界面处的光谱热通量,具体结果如图5所示。由图可得,SiC/金刚石界面处的声子频率失配小于Si/SiC界面,表明SiC和金刚石间的振动光谱匹配更好,SiC/金刚石界面处热传输效率更高。当金刚石含量为39%时,复合材料常温热导率约为329 W·m-1·K-1。

图5 室温下Si/SiC(a)和SiC/金刚石(b)界面处计算光谱热通量[37]Fig.5 Calculated spectral heat flux of the interfaces of Si/SiC(a) and SiC/diamond(b) at room temperature[37]

表5为添加不同第二相时SiC陶瓷的常温热导率[37-40,42-43,72]。当添加33.7%(体积分数)铝时,SiC复合材料的常温热导率约为(240±1)W·m-1·K-1[38],而仅添加微量(≤5%)CNFs,GNPs,GO或CNTs等第二相,即可制备得到常温热导率约为80~238 W·m-1·K-1的SiC陶瓷[39-42,72]。当热流方向与第二相取向一致时,SiC复合材料的热导率更大,如Zhao等[42]将高导热石墨膜添加至C/SiC复合材料中,试样的轴向(与石墨膜取向一致)热导率约为(333.34±10.24) W·m-1·K-1,但径向(与石墨膜取向垂直)热导率仅为(2.50±0.03) W·m-1·K-1。Pappacena等[43]以生物质碳模板为原料,通过反应烧结法和电化学沉积法制得Cu-SiC复合材料,并使用有限元软件对复合材料热导率进行建模并绘制热通量分布图,如图6所示。设定热量传导方向为轴向,试样与热量方向错位角分别为0°,15°,45°,75°和90°。由于生物质碳模板的蜂窝结构,铜主要分布在试样轴向孔隙中。由模拟结果可得,热量传输的主要载体为铜(浅色区域),随错位角逐渐增大,试样中热通量逐渐减小。当错位角为90°,即铜取向和热量传输方向垂直时,铜和SiC中热通量接近,但试样中总热通量最小,表明此时试样的热导率最低。

表5 添加不同第二相时SiC陶瓷的常温热导率Table 5 Thermal conductivity of SiC ceramics with different second phase at room temperatures

近年来,在垂直热流方向构建材料内部传热通道,成为改善SiC基复合材料热导率各向异性的一个研究热点。Zhang等[73]使用激光加工法在C/SiC复合材料内构筑微通道,并采用真空浸渍法将多层石墨烯(MLG)填充至微通道内,制备得到石墨烯改性C/SiC复合材料。随传热微通道含量由0%增加至10%(体积分数)时,试样常温热导率由(7.79±0.34) W·m-1·K-1增大至(13.99±0.37) W·m-1·K-1。Cao等[74]同样使用激光加工和真空浸渍法,将碳纳米管填充至复合材料微通道内。实验结果表明,构建传热微通道是改善复合材料轴向热导率的有效措施。当真空浸渍循环5次时,复合材料热导率最大,约为20.69 W·m-1·K-1。而随真空浸渍循环次数继续增大至10,15或20次时,即随试样微通道中碳纳米管含量进一步增大时,试样中声子-晶界和声子-气孔散射频率增大,其热导率逐渐降低。

图6 不同错位角时试样热通量分布[43](a)0°;(b)15°;(c)45°;(d)75°;(e)90°Fig.6 Heat flux distributions of ideal microstructures with misalignment angles[43](a)0°;(b)15°;(c)45°;(d)75°;(e)90°

优化烧结助剂种类及含量是提升SiC陶瓷热导率的有效措施,通过添加Y2O3-RE2O3(RE=Sm,Sc,Gd,La)体系烧结助剂,可有效促进SiC陶瓷的烧结致密化,并降低SiC晶格氧含量,提高声子平均自由程。但该体系仍属于氧化物烧结助剂,氧掺杂将导致SiC晶格缺陷和空位增多,损害SiC陶瓷的热学性能。高温热处理法工艺简单,能有效促进SiC晶粒生长,消除材料中晶格缺陷、位错和残余应力,是提升SiC陶瓷热导率的有效措施之一。当SiC陶瓷含有较多非晶相时,该工艺对其热导率的提升效果更显著,因此该工艺更适合与其他优化措施协同使用。添加高导热第二相对SiC陶瓷热导率的提升效果显著,但仍存在第二相分散性差、与SiC基体界面结合较弱及成本较高等问题。此外,由于高导热石墨膜、石墨烯、碳纳米管和碳纳米纤维等第二相热导率的各向异性,导致其复合材料的轴向和径向热导率存在较大差异,损害了SiC复合材料的高温服役性能及寿命。

4 结束语

制备得到高导热SiC质热交换器有利于提升其换热效率,实现钢铁工业的节能减排,为我国早日实现碳达峰和碳中和助力。影响SiC陶瓷热导率的主要因素为温度、气孔、晶体结构和第二相。随温度或气孔率增大,SiC陶瓷热导率逐渐降低,而随SiC晶格杂质或晶格缺陷减少,SiC热导率逐渐增大。第二相对SiC陶瓷热导率的影响较复杂,只有当增加热流传输载体对热导率作用效果大于声子散射作用效果时,SiC陶瓷的热导率得到提升。目前,热压烧结法、放电等离子烧结法、无压烧结法、重结晶烧结法和反应烧结法是高导热SiC陶瓷的主要制备工艺,通过优化烧结助剂种类及含量、对SiC进行高温热处理和添加高导热第二相等措施,能够有效改善SiC陶瓷热导率。但受制备工艺制约,高导热SiC陶瓷仍存在成本高和工艺复杂等问题,未来可考虑从以下方向进行深入研究:

(1) 开发适用于热压烧结和放电等离子烧结的新型模具,并结合3D打印等成型工艺,突破热压烧结和放电等离子烧结SiC的尺寸及结构限制;结合前驱体浸渍和高温熔渗等工艺,探究得到高致密重结晶SiC的制备方法;突破反应烧结SiC生坯碳密度极限,制备得到低游离硅含量的高纯SiC陶瓷。

(2) 探究得到不溶于SiC晶格且能降低SiC晶格氧含量的非氧化物烧结助剂(如稀土氟化物等),或进一步优化烧成制度,通过调控烧成温度、保温时间、升温速率、烧成压力和烧成气氛等因素,在不添加或仅添加微量烧结助剂时制备得到高导热SiC陶瓷。

(3) 优化高导热第二相在SiC基体中分散性,进一步改善第二相与SiC基体界面结合状态;探究第二相取向调控工艺及机理,或研究SiC复合材料中定向传热通道的构筑工艺,改善SiC陶瓷轴向或径向热导率。