挤压复合AZ91-(SiCP/AZ91)复合板材显微组织和力学性能

常 海,赵聪铭,王翠菊*

(1 北京科技大学 国家材料服役安全科学中心,北京 102206;2 太原理工大学 材料科学与工程学院 先进镁基材料 山西省重点实验室,太原 030024)

镁合金具有低密度、高比强度和比刚度、阻尼和减震性能好等优点,成为汽车、电子通讯和航空航天等领域不可缺少的结构材料[1-3]。然而镁合金模量低、硬度低以及耐磨性较差等缺点限制了其发展。颗粒增强镁基复合材料(PMMCs)不仅密度低,还拥有较高的耐磨性、硬度和模量,弥补了镁合金的缺陷,扩展了其在工业领域的发展和应用[4-6]。金属复合板材是利用物理或化学的方法,将两种或者两种以上金属通过复合技术,实现界面牢固的冶金结合而得到的复合板材。与相同金属的层状复合板相比,异质金属复合板因其层组分的成分与性能可单独调节,通过控制合金类型、厚度比与工艺条件,能够产生出具有特别综合性能的混合显微组织[7-9]。

近年来,金属挤压复合法得到广泛关注。Wu等[10]通过挤压复合法成功制备出AZ31/7050镁铝层状复合板,并研究了其显微组织、织构和力学性能。结果表明,硬质铝显著提高了复合板的屈服强度,抗拉强度略低于根据混合法则计算的理论值,这是因为镁层和铝层在达到其抗拉强度之前就发生了断裂。Chen等[11]提出一种制备Al/Mg/Al多层板的孔模共挤(PCE)的工艺,挤压过程中铝和镁原子相互扩散,在界面处形成扩散层,其厚度随挤压温度的升高而增加,而界面处由于没有形成金属间化合物硬度低于镁基体和铝基体。Mahmoodkhani等[12]在450 ℃采用挤压复合法制备出铝包镁棒材,建立了一个反映挤压过程的数学模型,用以揭示挤压过程中镁合金与铝合金的材料流动以及冶金反应。

AZ91镁合金由于铸造性能良好、低密度和高比强度等优点,在工业领域应用较为普遍。将AZ91与SiCP颗粒增强镁基复合材料(SiCP/AZ91)进行复合,可以弥补其低硬度、低模量和耐磨性差等缺点,进一步拓宽其应用范围。本工作基于挤压复合法制备出了AZ91-(SiCP/AZ91)复合板,分析SiCP/AZ91复合材料层和AZ91层内的显微组织演变,研究AZ91-(SiCP/AZ91)复合板显微组织和力学性能的变化规律以及AZ91-(SiCP/AZ91)复合板界面的演化机制。

1 实验材料与方法

采用半固态搅拌铸造法制备的SiCP/AZ91镁基复合材料, SiCP尺寸为5 μm,体积分数为10%,具体制备工艺见参考文献[6]。AZ91-(SiCP/AZ91)复合板的制备工艺如图1所示,首先利用线切割得到1块尺寸为40 mm×25 mm×5 mm的AZ91板材和2块尺寸为40 mm×25 mm ×10 mm复合材料板材;对3块板进行打磨并填充到直径和高度均为40 mm的AZ91空心圆柱体中,然后在不同温度(300,350,400 ℃)下挤压得到AZ91-(SiCP/AZ91)复合板。将外层AZ91命名为“A”,SiCP/AZ91层命名为“C”,内层AZ91为“AI”,外侧界面为“Interface Ⅰ”,内侧界面为“Interface Ⅱ”。

图1 AZ91-(SiCP/AZ91)复合板挤压加工示意图Fig.1 Diagrammatic drawing of fabricating AZ91-(SiCP/AZ91) clad plate by extrusion

复合板具体热挤压工艺如下:(1)将挤压模具套筒和凹模组装好,放入压力机上的电阻炉内,将温控箱调至150 ℃时,在套筒内侧涂抹石墨油,减少挤压过程中材料与模具的摩擦;(2)挤压材料预热至指定温度并保温40 min,然后取出放入挤压套筒中进行挤压;(3)挤压结束后,得到宽度为20 mm、厚度为2 mm的复合板。本研究中,所有材料的挤压比均为31∶1,挤压速率均为0.1 mm/s。

采用4XC光学显微镜和MIRA 3XMU扫描电镜对试样挤压复合板纵截面(ED-ND面)进行显微组织观察,并采用能谱仪(EDS)对挤压和轧制态复合板进行元素分析。利用Image Pro-Plus软件对平均晶粒尺寸以及析出相的分布和平均尺寸进行统计测量。

采用HV-1000的维氏硬度计对复合板纵截面(ED-ND面)进行显微硬度测试,载荷为300 g,加载时间为10 s。在Instron5569万能试验机上进行室温拉伸实验,拉伸速率为0.5 mm/min。

2 结果与分析

2.1 挤压复合AZ91-(SiCP/AZ91)板的显微组织

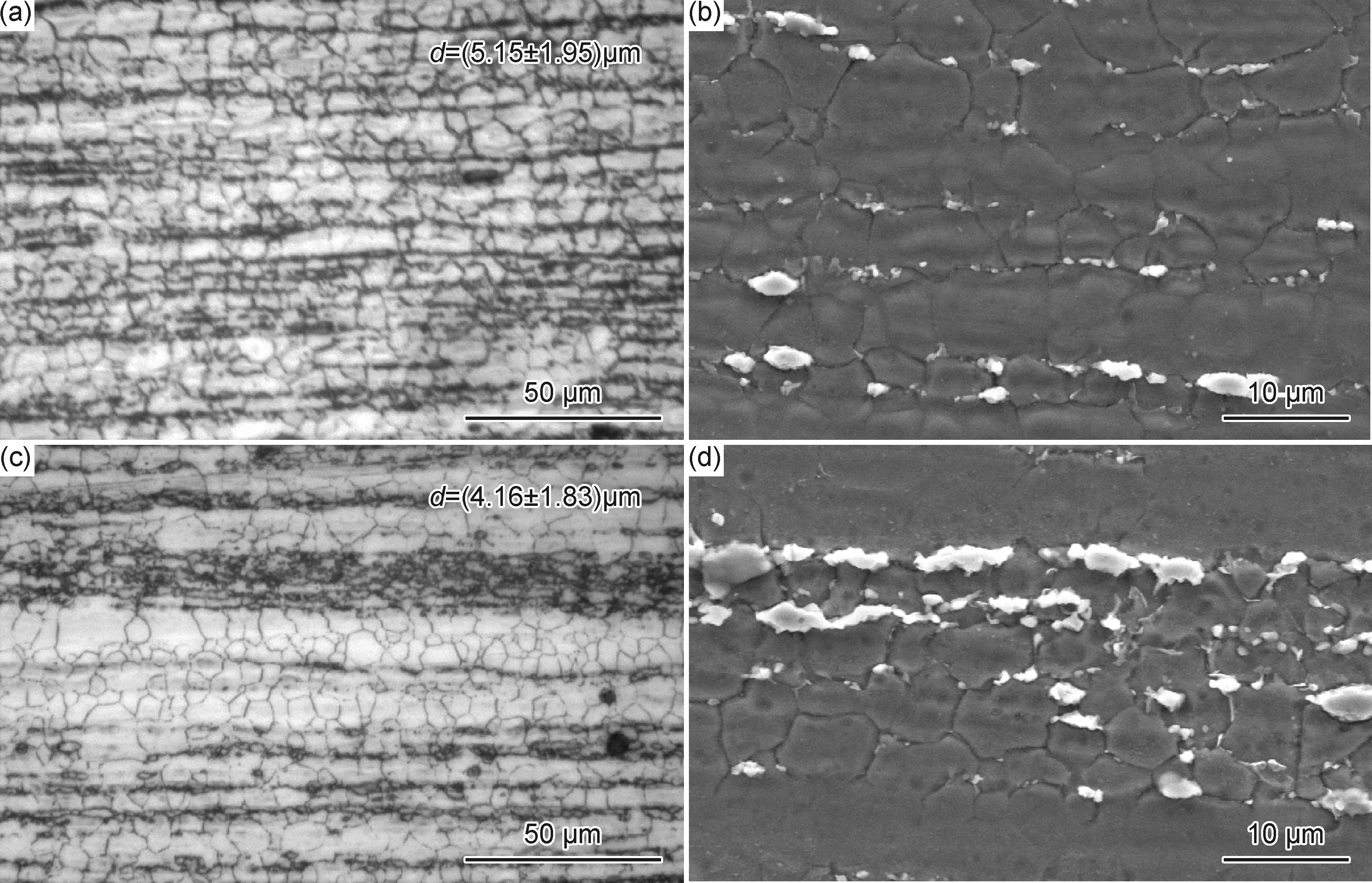

图2是在400 ℃挤压下的AZ91-(SiCP/AZ91)复合板中合金层的显微组织和晶粒尺寸分布图。从图2(a),(c)中可以看出外层合金(“A”)比内层合金(“AⅠ”)平均晶粒尺寸大。这是因为在挤压过程中,外层合金与模具壁摩擦会产生额外的热量,从而促进晶粒的长大。图2(b),(d)分别为“A”和“AⅠ”层的SEM图,可以看出内外合金层中均存在细小的析出相以及大块破碎的第二相,挤碎的第二相沿挤压方向排布,其大多沿晶界分布,对晶粒生长起到一定的阻碍作用[13]。

图2 在400 ℃挤压的AZ91-(SiCP/AZ91)复合板中合金层的显微组织和晶粒尺寸分布图(a),(b)外层合金;(c),(d)内层合金Fig.2 Microstructures and grain size distribution maps of alloy layer of AZ91-(SiCP/AZ91) clad plate extruded at 400 ℃(a),(b)alloy of outer layer;(c),(d)alloy of inner layer

图3为在不同温度下挤压的AZ91-(SiCP/AZ91)复合板中内层合金的低倍以及高倍光学显微组织。从图3(a),(c),(e)中可以看出,热挤压后内层合金发生了完全的动态再结晶,晶粒细化,而且随着挤压温度的升高,合金组织更均匀。从图3(b)中可以看出,合金层中存在一些沿挤压方向分布的第二相(如图中虚线框所示),由于第二相对再结晶晶粒的长大有阻碍作用,所以第二相附近晶粒尺寸较小,而远离第二相的区域晶粒尺寸较大。随挤压温度的升高,内层合金晶粒尺寸变大,长条状第二相数量减少,组织均匀性提高,如图3(d),(f)所示。主要是因为挤压温度越高,晶界的扩散系数越大,使晶界迁移率提高,晶粒长大愈加明显。

图3 不同温度下挤压的AZ91-(SiCP/AZ91)复合板中“AⅠ”层的OM照片(a),(b)300 ℃;(c),(d)350 ℃;(e),(f)400 ℃Fig.3 OM images of “AⅠ” layer of AZ91-(SiCP/AZ91) clad plate extruded at different temperatures(a),(b)300 ℃;(c),(d)350 ℃;(e),(f)400 ℃

不同温度下挤压的AZ91-(SiCP/AZ91)复合板中内层AZ91合金的SEM组织如图4所示。从图4(a)可以看出300 ℃挤压时内层合金中存在大块的第二相,且沿挤压方向呈条带状分布;随着温度的升高,大块第二相基本消失,如图4(c),(e)所示。图4(b),(d),(f)为内层合金SEM的高倍图,表1给出图4中4个点的EDS结果可知主要含Mg,Al两种元素,结合目前关于Mg-Al合金现有的研究结果,可以确定合金层中的第二相为Mg17Al12,且随着挤压温度的升高尺寸分布更加均匀。

图5是在不同温度下挤压的AZ91-(SiCP/AZ91)复合板中复合材料层的光学显微组织。可以看出,在不同温度挤压后,复合材料层均发生了完全动态再结晶,随着挤压温度由300 ℃升高到400 ℃,SiCP的分布得到改善。因为温度越高,AZ91基体的流动性越好,在挤压过程中SiCP运动时阻力更小,基体更容易进入SiC颗粒之间,减少SiCP的团聚,使其分布更加均匀。与AZ91合金层类似,不同温度下挤压的SiCP/AZ91复合材料层的晶粒尺寸随着挤压温度的升高,晶粒尺寸逐渐增大,但与合金层的晶粒相比,其尺寸明显减小。一方面是由于硬质SiCP与软质AZ91基体在挤压过程中存在变形不匹配,导致SiCP周围存在较高的位错密度,促进动态再结晶形核[4,14];另一方面SiCP的存在对晶界迁移有阻碍作用,从而抑制晶粒长大。以上两个原因导致了复合材料层晶粒的细化。

图6为不同温度挤压下复合板中SiCP/AZ91复合材料层的SEM显微组织,从图6(a)中可以看出在挤压过程中复合材料层析出细小的Mg17Al12相,且其大部分沿晶界分布。在Lee等[15]的研究中发现,由于Al原子扩散不充分,在晶界处存在Al溶质的元素偏析。此外,晶界处缺陷较多,为Al原子扩散提供了快速通道,而且Mg17Al12相在晶界处的形核势垒相对较低[16],导致Mg17Al12相沿晶界析出。随挤压温度由300℃增加至400 ℃,如图6(b),(c)所示,晶粒更容易长大,晶界数量减少,Mg17Al12相形核数量减少,导致Mg17Al12相数量随温度升高呈下降趋势。

图6 不同温度下挤压的AZ91-(SiCP/AZ91)复合板中“C”层的SEM照片(a)300 ℃;(b)350 ℃;(c)400 ℃Fig.6 SEM images of “C” layer of AZ91-(SiCP/AZ91) clad plate extruded at different temperatures(a)300 ℃;(b)350 ℃;(c)400 ℃

图7是在不同温度下挤压的AZ91-(SiCP/AZ91)复合板内层界面的OM组织。可以看出,不同挤压温度下复合板材合金层与复合材料层界面处均未出现明显的分层以及开裂现象。同时,随着挤压温度的提高,界面处部分晶粒的晶界贯穿AZ91层与复合材料层,从而形成牢固的冶金结合。这是因为SiCP的存在,SiCP/AZ91复合材料在热变形过程中的流动性低于AZ91合金,靠近界面的AZ91合金在挤压过程中流动较困难,二者变形能力的不匹配导致挤压过程中产生摩擦力,带来更高的储存能和动态再结晶(DRX)形核率,更加有利于界面处的冶金结合。

图7 在不同温度下挤压的AZ91-(SiCP/AZ91)复合板中内层界面的OM照片(a)300 ℃;(b)350 ℃;(c)400 ℃Fig.7 OM images of inner interface of AZ91-(SiCP/AZ91) clad plate extruded at different temperatures(a)300 ℃;(b)350 ℃;(c)400 ℃

2.2 挤压AZ91-(SiCP/AZ91)复合板的界面演化

350 ℃挤压时AZ91-(SiCP/AZ91)复合板的料头形貌及挤压过程中内层界面的光学显微组织如图8所示。图8(a)为挤压料头的宏观形貌,选取了5个位置进行研究,其相应光学显微组织如图8(b)~(f)所示。位置1和2为挤入凹模前的部分,位置3为刚挤入凹模的部位,位置4为凹模的部位,位置5为挤出凹模的部位。在进入凹模前,如图8(b),(c)所示位置1和2,合金层与复合材料层的界面层明显并且平直,合金层中在靠近界面处优先发生DRX。这是因为挤压过程中两种材料由于塑性不同,变形不协调,所以在界面处存在较多位错,促进DRX形核。当坯料进入凹模行进至位置3时,合金层与复合材料层的界面结合更加紧密,界面弯曲程度逐渐明显,如图8(d)所示。随着挤压进行至位置4时,如图8(e)所示,坯料发生明显塑性变形,合金层与复合材料层发生明显结合,界面难以分辨,晶界可以穿过界面。随着变形储能增加,再结晶驱动力变大,合金层与复合材料层不仅仅在界面结合处发生DRX,而是整个层间发生DRX,呈现为等轴的DRX晶粒。值得注意的是,DRX使得组织更加均匀,因此位置4的晶粒尺寸明显小于之前的位置。当坯料最后挤出凹模时,已经发生了完全的DRX以及存在部分沿挤压方向拉长的晶粒,如位置5所示,合金层与复合材料层形成良好的冶金结合,界面平直,如图8(f)所示。

表1 图4中所示4个点的EDS结果Table 1 EDS results of 4 points in fig.4

图8 350 ℃挤压时AZ91-(SiCP/AZ91)复合板的料头形貌及挤压过程中内层界面的OM照片(a)宏观形貌;(b),(c),(d),(e),(f)分别为图(a)中位置1,2,3,4,5的显微组织Fig.8 Morphology of stub bar and OM images of inner interface of AZ91-(SiCP/AZ91) clad plate during extrusion at 350 ℃(a)morphology of stub bar; (b),(c),(d),(e),(f)OM images of 1,2,3,4,5 in fig.(a)

2.3 挤压AZ91-(SiCP/AZ91)复合板的力学性能

图9给出AZ91-(SiCP/AZ91)复合板的显微硬度值,其中图9(a)为挤压温度为400 ℃时复合板的显微硬度,图9(b)为不同温度下挤压的复合板的显微硬度统计。复合板中“C”层,即SiCP/AZ91层的显微硬度远高于“A”层和“AⅠ”层,界面处的显微硬度位于两层之间。硬质SiCP对镁基体硬度的贡献主要源于以下两个方面:一是由于SiCP与Mg基体的热膨胀系数不同,热变形后SiCP周围产生大量的热错配位错,利于硬度的提高;二是复合材料内的晶粒尺寸小于合金层,根据Hall-Petch关系[17-18],晶粒尺寸减小,强度升高。此外,“AⅠ”层与内侧界面Interface Ⅱ硬度略高于“A”层与外侧界面Interface Ⅰ,这是因为在挤压过程中外侧合金与模具壁摩擦会产生额外的热量,从而使晶粒长大,硬度降低。当挤压温度由300 ℃提高至400 ℃时,复合板中合金层与复合材料层中动态再结晶晶粒发生明显长大,同时动态析出的Mg17Al12相数量显著减少,因此随着挤压温度的升高,AZ91-(SiCP/AZ91)复合板的显微硬度降低。

图9 AZ91-(SiCP/AZ91)复合板的显微硬度(a)400 ℃挤压复合板;(b)不同温度下挤压的复合板Fig.9 Micro-hardness of AZ91-(SiCP/AZ91) clad plates(a)clad plate extruded at 400 ℃;(b)clad plates extruded at different temperatures

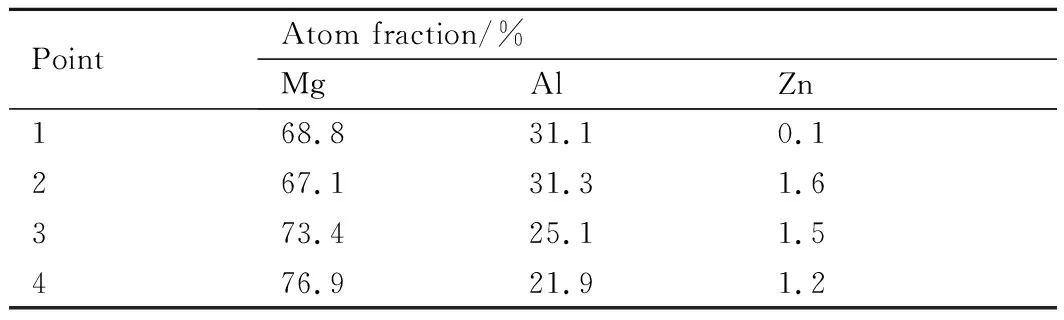

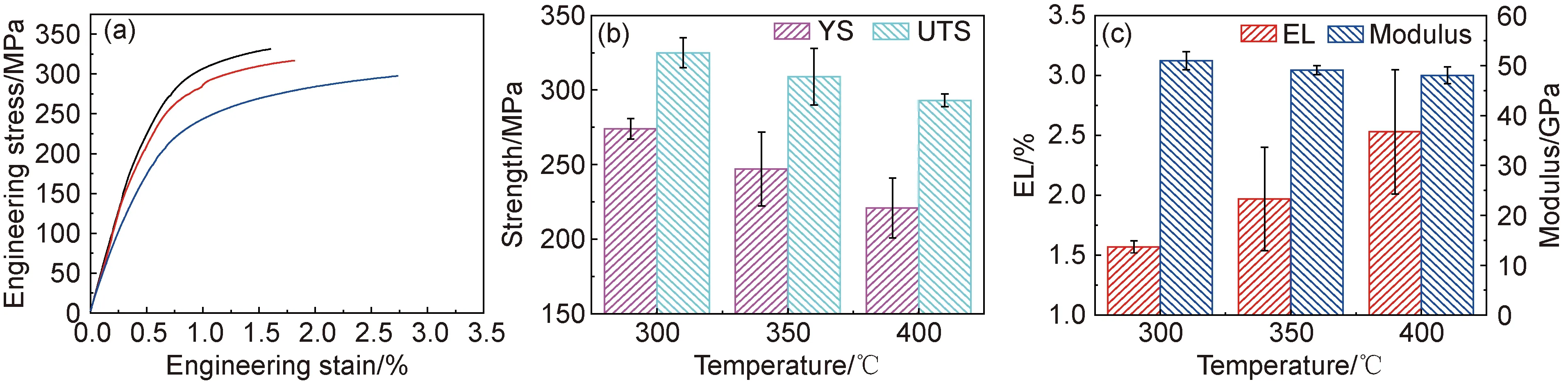

AZ91-(SiCP/AZ91)复合板在不同温度下挤压的室温拉伸应力-应变曲线如图10(a)所示,相应的屈服强度(YS)、抗拉强度(UTS)、伸长率(EL)和弹性模量分别在图10(b),(c)中给出。当挤压温度为300 ℃时,YS和UTS分别为264 MPa和330 MPa,且其均随挤压温度的升高而降低,当挤压温度提高至400 ℃时,复合板的YS和UTS分别降至220 MPa和293 MPa,EL则由1.57%增加至2.53%,弹性模量变化不大,均接近50 GPa。合金层和“C”层的平均晶粒尺寸均随挤压温度的升高而增大,导致屈服强度减小。此外,如前文所述,当挤压温度由300 ℃提高至400 ℃时,Mg17Al12相数量较少,使第二相强化减弱,提高了位错可动性,所以伸长率随温度的升高而增加。

图10 不同温度下挤压的AZ91-(SiCP/AZ91)复合板的室温拉伸性能(a)室温拉伸曲线;(b)强度;(c)伸长率和弹性模量Fig.10 Tensile properties at ambient temperature of AZ91-(SiCP/AZ91) clad plate extruded at different temperatures(a)tensile curves;(b)strength;(c)elongation and elastic modulus

单一的AZ91板材模量为45 GPa[18],AZ91-(SiCP/AZ91)复合板拥有更高的模量(Ec)。根据混合法则:

Ec=E1V1+E2V2

(1)

式中:Ei和Vi分别为复合板中“i”组分的弹性模量和体积分数,AZ91的弹性模量和体积分数分别为45 GPa和60%,10%SiCP/AZ91的弹性模量和体积分数分别是60 GPa[19]和40%。根据式(1)计算出的复合板的弹性模量为51 GPa,与实验测得的数值(≈50 GPa)接近。

图11为400 ℃挤压AZ91-(SiCP/AZ91)复合板断口的SEM组织。图11 (a)为侧面断口的SEM组织,可以看出,复合板没有发生明显的界面剥离,界面结合良好。合金层与复合材料层呈45°断裂,宏观断裂面形状逐渐接近“V”字形。图11 (b)为合金层与复合材料层界面,界面处结合良好,没有明显的分层,合金层与复合材料层均有大量韧窝,表明复合板具有较好的塑性。图11(c) 为SiCP/AZ91复合材料层断口侧面形貌,图11(d)为复合材料层断口正面形貌。可以看出,SiCP/AZ91复合材料层中,由于硬质SiC颗粒和镁基体的变形不协调,从而产生应力集中,当其超过颗粒与基体界面结合的强度时,SiC颗粒与镁合金基体出现明显脱粘,如图11(c),(d)中箭头所示,并最终导致了AZ91-(SiCP/AZ91)复合板断裂。

图11 400 ℃下挤压AZ91-(SiCP/AZ91)复合板断口形貌(a)断口侧面;(b)界面处;(c)复合材料层侧面;(d)复合材料层正面Fig.11 Fractographies of AZ91-(SiCP/AZ91) clad plate extruded at 400 ℃(a)longitudinal plane;(b)interface;(c)SiCP/AZ91 layer on the longitudinal plane;(d)SiCP/AZ91 layer

3 结论

(1)通过挤压复合法在不同温度下成功制备出AZ91-(SiCP/AZ91)复合板,且其界面较平直,出现冶金扩散,结合情况良好。

(2)AZ91-(SiCP/AZ91)复合板内层合金晶粒小于外层合金,复合材料层晶粒尺寸小于内层合金,且复合材料层组织更加均匀。随着挤压温度的升高,Mg17Al12相的数量减少,复合板各层的晶粒尺寸增大。

(3)AZ91-(SiCP/AZ91)复合板中复合材料层的硬度值高于内层合金,界面处的硬度值则介于两者之间,内层合金的硬度值高于外层合金。随挤压温度的升高,复合板硬度逐渐下降。

(4)随着挤压温度的升高,AZ91-(SiCP/AZ91)复合板YS和UTS逐渐降低,而伸长率逐渐提高。

(5)在室温拉伸过程中,SiC颗粒与基体脱粘,使得复合材料层内部产生微裂纹,是造成AZ91-(SiCP/AZ91)复合板断裂的主要原因。