射频等离子体球化Ti-25Ta 合金粉末及其选区激光熔化成形性能研究

蒲芸娜 ,赵德伟,施 麒,谭 冲,郑海忠,刘 辛,丁忠耀

(1.南昌航空大学材料科学与工程学院,江西 南昌 330063;2.广东省科学院新材料研究所,国家钛及稀有金属粉末冶金工程技术研究中心,广东省金属强韧化技术与应用重点实验室,广东 广州 510650;3.大连大学附属中山医院,辽宁 大连 116001;4.稀美资源(广东)有限公司,广东 清远 513055)

0 引言

钛及钛合金因其具有优异的生物相容性、良好的力学性能和耐蚀性能,已成为骨科植入材料的主流,其中Ti-6Al-4V 是应用最为广泛的医用钛合金[1]。然而,Ti-6Al-4V 的弹性模量(~110 GPa)与人体骨(~30 GPa)差异较大,极易引起“应力屏蔽”现象,植入体周围的骨组织因失去应力刺激,导致萎缩和组织功能退化,进而导致植入体失效[2−4]。此外,Ti-6Al-4V 合金中的V 元素和Al 元素可能对人体的神经系统和免疫系统产生严重危害[5]。因此,开发不含毒性元素的低模量钛合金成为了医用金属材料领域的研究热点。钽(Ta)是一种无毒、延展性好、耐蚀性高的金属,与人体的生物相容性优异[6],已被证明是极具生物医学应用前景的材料。然而,钽的密度较高(16.6 g/cm3),价格昂贵,限制了其应用推广,而其与Ti 结合形成的Ti-Ta 合金,不仅无毒、比强度高、耐磨耐蚀性强,且与Ti-6Al-4V 和纯钛相比,弹性模量较低约为64 GPa,被视为极具潜力的新一代骨骼植入材料[7−9]。

在骨科植入手术中,患者个体差异性是临床治疗面临的难题之一。近年来,增材制造技术的发展为骨科植入个性化诊疗提供了契机[10]。目前,采用增材制造技术定制化的骨骼植入体也已成为生物医用金属材料的研究热点之一。其中,选区激光熔化(Selective laser melting,SLM)作为最具代表性的增材制造技术,可实现结构复杂的金属零件直接精细制造[11]。然而,选区激光熔化要求粉末原料球形度高、流动性好、成分均匀,且粒度可控(15~53 μm)[12]。增材制造用钛合金粉末制备方法主要包括电极感应熔炼气雾化、等离子旋转电极雾化和射频等离子体球化等[13]。钽的加入导致感应熔炼困难,且气雾化制粉容易产生空心粉、卫星球等缺陷;而等离子旋转电极雾化制粉粒径偏粗,难以满足选区激光熔化成形要求[14]。射频等离子体球化利用等离子体高温使粉末迅速吸热熔融,并在表面张力作用下缩聚成球状,粉末通过等离子高温区后进入冷却室,由于骤冷作用将球形固定下来,从而获得球形粉末[15]。该技术是制备组分均匀、球形度高、流动性好的难熔金属球形粉末的良好途径。笔者采用射频等离子球化技术制备球形Ti-25Ta 合金粉末,获得适用于选区激光熔化的钛钽预合金粉末,并通过研究其选区激光熔化成形性能,期望获得致密度高、力学性能优良的Ti-Ta 合金材料。

1 试验

1.1 钛钽合金球形粉末制备

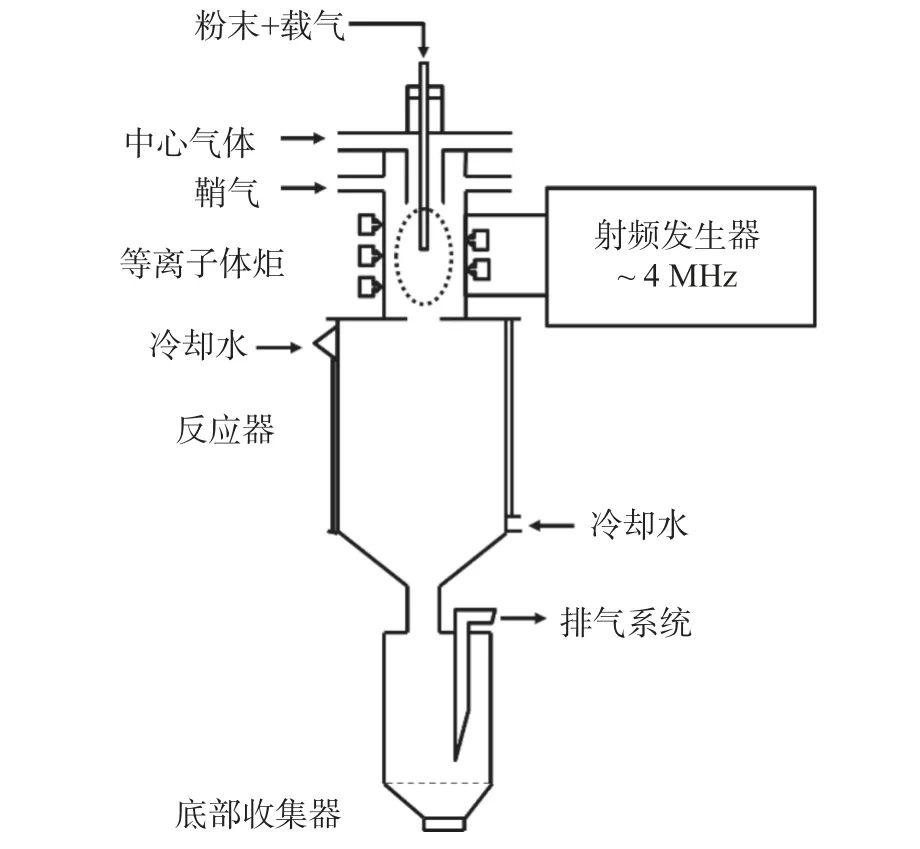

本试验以氢化脱氢Ti-25Ta 合金粉末为原料,采用Tekna GN40 射频等离子体球化制粉系统制备钛钽合金球形粉末。试验装置如图1 所示,原料粉末由载气(氩气)经探针送入等离子体高温区,中心气和鞘气分别为氩气和氩气/氦气混合气。试验工艺参数如表1 所示。

图1 等离子体试验装置示意Fig.1 Schematic of radio frequency plasma spheroidization process

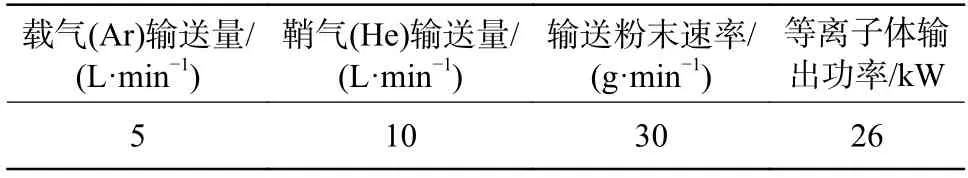

表1 射频等离子体球化Ti-25Ta 合金粉末试验参数Table 1 Experimental parameters of radio frequency plasma spheroidization of Ti-25Ta powder

1.2 选区激光熔化

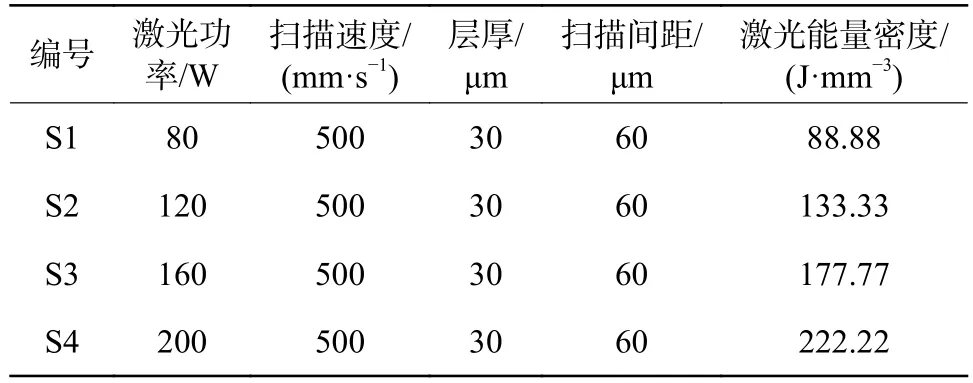

采用EOS M100 设备成形钛钽合金试样,工作气氛为高纯氩气,以Ti-6Al-4V 为成形基板,预热温度约100 ℃,铺粉层厚30 μm,扫描间距60 μm,层间夹角67°。选区激光熔化的成形工艺参数如表2所示。

表2 选区激光熔化成形参数Table 2 SLM process parameters

1.3 性能测试

采用LECO CS6OO 硫氮测定仪检测粉末中碳元素的含量。采用ON-3000 型氧氮氢联测定仪检测粉末中氧、氢等元素的含量。采用化学分析法定量分析合金粉末中钽元素的含量。采用Archimedes 排水法测定选区激光熔化成形钛钽试样的密度。利用BT-100/300 型粉体密度测量仪、BT-200 型霍尔流速计、马尔文Mastersizer3000 测量型激光粒度分析仪分别测定粉末的松装密度、振实密度、流动性能及其粒度分布。使用JEOLJXA-8100 型扫描电子显微镜观察粉末表面形貌、选区激光熔化成形试样表面形貌。采用Rigaku D/MAXRC 型X 射线衍射仪分析粉末和打印试样的物相。采用装有Oxford Symmetry S2 EBSD 检测器的卡尔·蔡司 Gemini 300 显微镜进行电子背散射衍射分析。采用Zwick-Roell Zhu 硬度测试仪测试试样的维氏硬度。利用Zwick/Roell Z250 型万能拉力试验机在室温下对样品进行抗拉强度和屈服强度的测量,并计算样品的延伸率。

2 结果与讨论

2.1 射频等离子体球化制备钛钽合金球形粉末分析

2.1.1 粉末特性

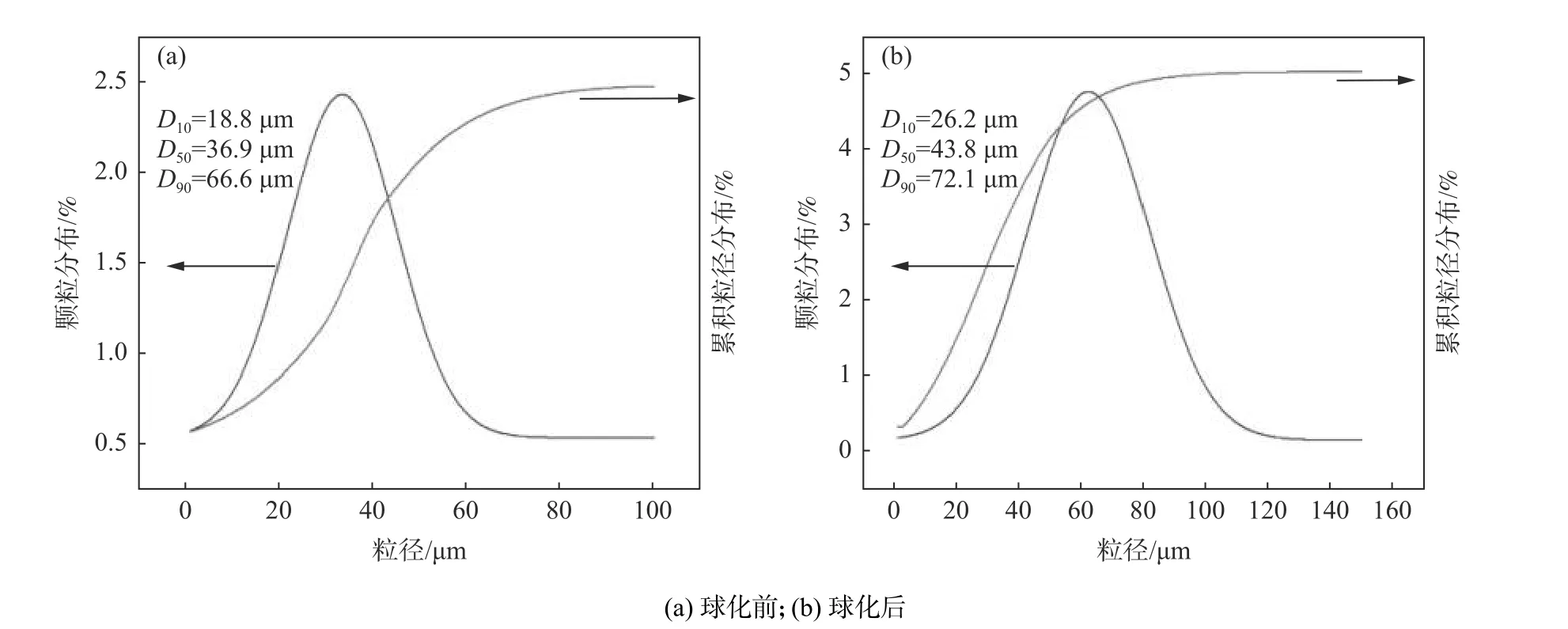

图2 是Ti-25Ta 合金粉末球化前后粒度分布。由图2 可知,原料粉末各粒度段粒径(D10/D50/D90)经射频等离子体球化后均有增大。这是由于细粒径粉末在通过等离子体炬高温区时,吸收热量容易汽化,冷却后黏附在大颗粒表面或反应器壁上,从而导致粉末颗粒的平均粒径增加[16]。

图2 Ti-25Ta 合金粉末粒度分布Fig.2 Particle size distribution of Ti-25Ta alloy powder before and after spheroidization

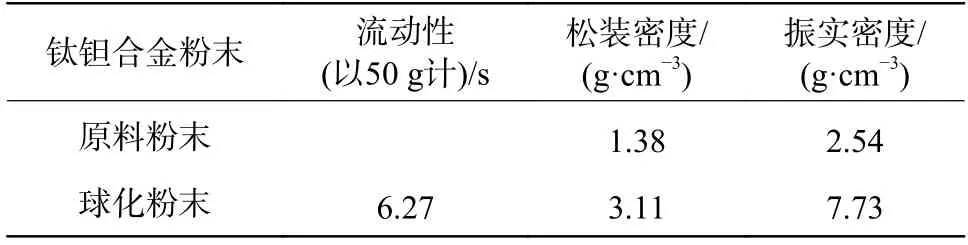

表3 为球化前后的Ti-25Ta 合金粉末特性。由表3 可知,球化处理后粉末的流动性、振实密度与松装密度都有显著提高。这是由于原料粉末呈不规则形状,存在团聚和搭桥现象,而经球化后,粉末球形度高,粉末间摩擦力降低,流动性能和填充性能均得到改善。

表3 Ti-25Ta 合金粉末球化前后的粉末特征Table 3 Particle characteristics of Ti-25Ta powder before and after spheroidization

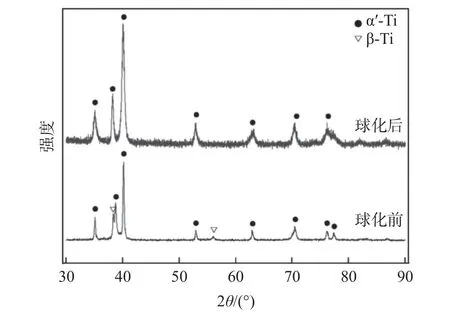

球化前后Ti-25Ta 合金粉末化学成分如表4 所示。由表4 可知,球化后粉末中钽含量略微增大,这是由于钽的熔点(2 996 ℃)比钛(1 668 ℃)高,经过等离子高温区域时烧损较少。球化后钛钽合金粉末C、H 含量降低,证明射频等离子体球化过程有一定的纯化作用。这与Gu[17]等人研究发现一致,即射频等离子体球化可在一定程度上降低粉末中C、H、N 等杂质元素含量。

表4 球化前后Ti-25Ta 合金粉末化学成分Table 4 Chemical compositions of Ti-25Ta powder before and after spheroidization %

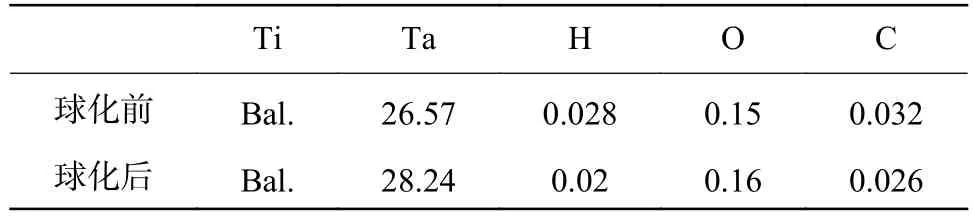

2.1.2 粉末物相及组织分析

粉末球化前后的X 射线衍射图谱如图3 所示。由图3 可知,球化前原料粉末由HCP 结构的α'-Ti和少量BCC 结构的β-Ti 组成;球化后Ti-25Ta 合金粉末完全为α'-Ti 相。

图3 Ti-25Ta 合金粉末球化前后X 射线衍射图谱Fig.3 XRD patterns of Ti-25Ta powder before and after spheroidization

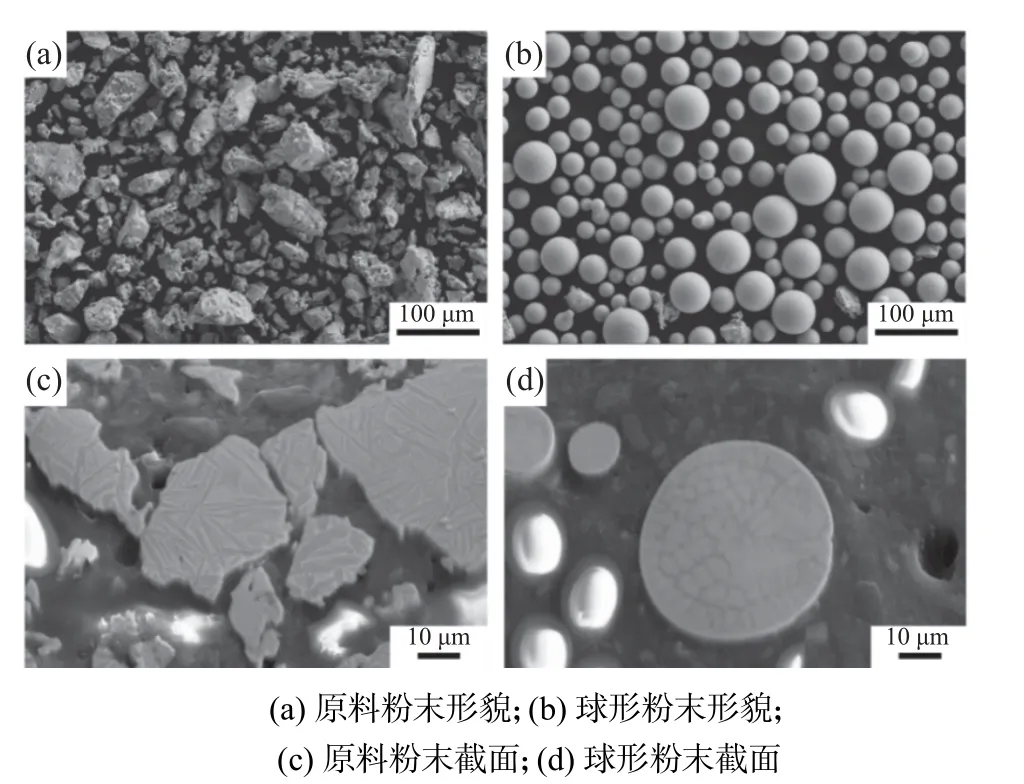

钛钽合金粉末球化前后的微观形貌对比如图4所示。由图4 可知,原料粉末呈不规则形状,且内部微观组织为板条状结构,其宽度约3~6 μm。经射频等离子体球化后,粉末球形度高,表面光滑,基本未发现卫星球。粉末内部呈胞状结构,晶粒直径约为3~8 μm。分析认为原料钛钽合金粉末截面的枝晶结构是由合金铸造工艺因足够长的时间使晶粒形核长大;球化后钛钽合金组织呈胞状,是由于在等离子体高温下粉末快速熔化和凝固,胞状来不及长大为枝晶结构。Jiang 等人[18]采用射频等离子体球化对钨颗粒进行球化,结果显示,当熔融钨颗粒的温度远高于其熔点时,在粒子完全凝固之前,晶粒有足够的时间向粒子中心生长;当熔融粒子的温度接近钨的熔点时,在凝固过程中没有时间让晶粒长大,在钨颗粒中形成了大量的小晶粒。

图4 球化前后Ti-25Ta 合金粉末的扫描电子显微镜形貌Fig.4 SEM images of raw material powder (a),spherical powder (b),and the cross sections of raw material powder (c) and spherical powder (d)

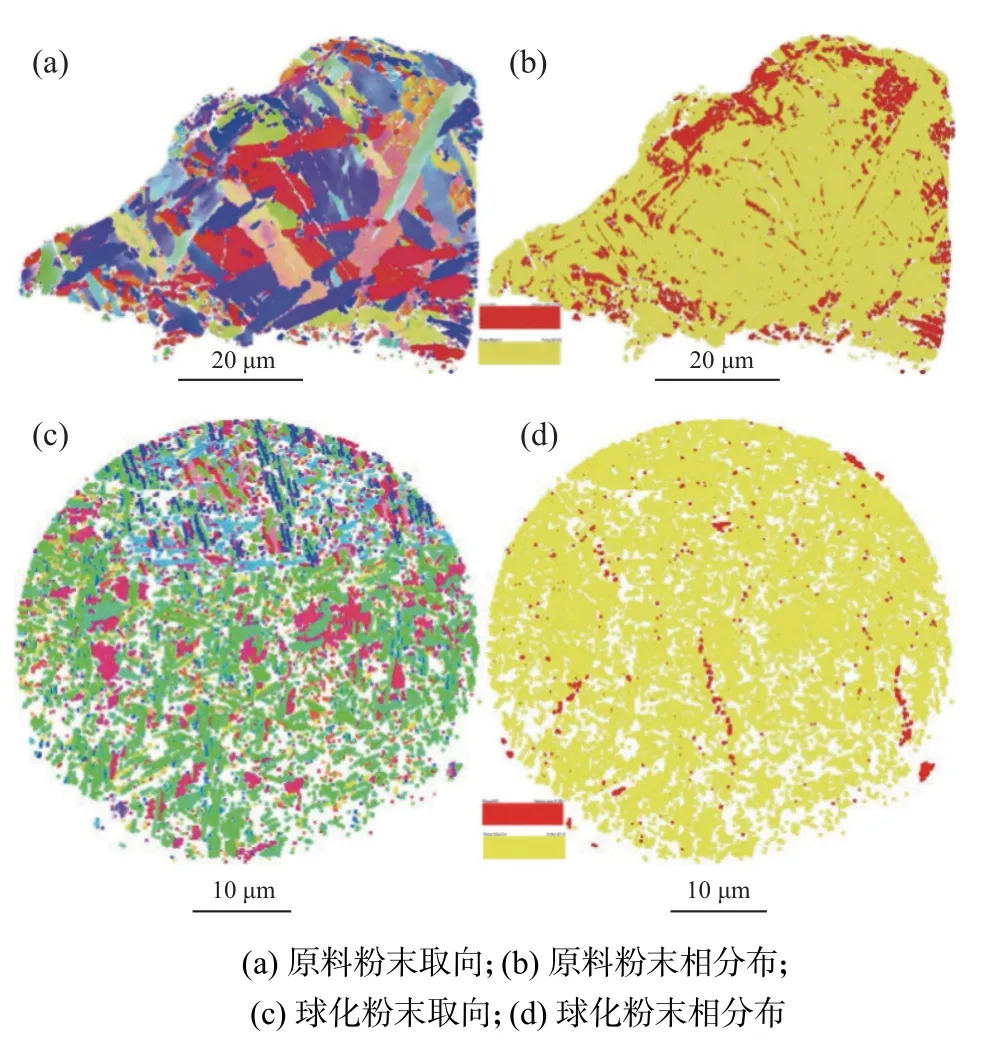

采用电子背散射衍射 (EBSD)详细分析粉末内部微观结构。由图5(a)和5(c)的反极图可以看出,粉末经球化由粗大板条状晶粒转变为细小胞状晶粒。结果表明,射频等离子球化后的晶粒尺寸相对均匀,晶粒明显细化。图5(b)中原料钛钽合金粉末黄色区域为密排六方α'-Ti(HCP),含量为90.73%。图5(d)中粉末经过射频等离子球化后,α'-Ti 含量为98.62%。球化后粉末β-Ti 相均匀分布在合金颗粒中,而因物相含量较低,故X 射线衍射图谱 (XRD)未检测出来。

图5 Ti-25 Ta 合金粉末球化前后电子背散射衍射Fig.5 (a) Orientation map of raw material powder;(b) Phase distribution map of raw material powder;(c) Orientation map of spheroidized powder;(d) Phase distribution map of spheroidized powder

2.2 选区激光熔化钛钽合金

2.2.1 钛钽合金打印件物相与微观结构

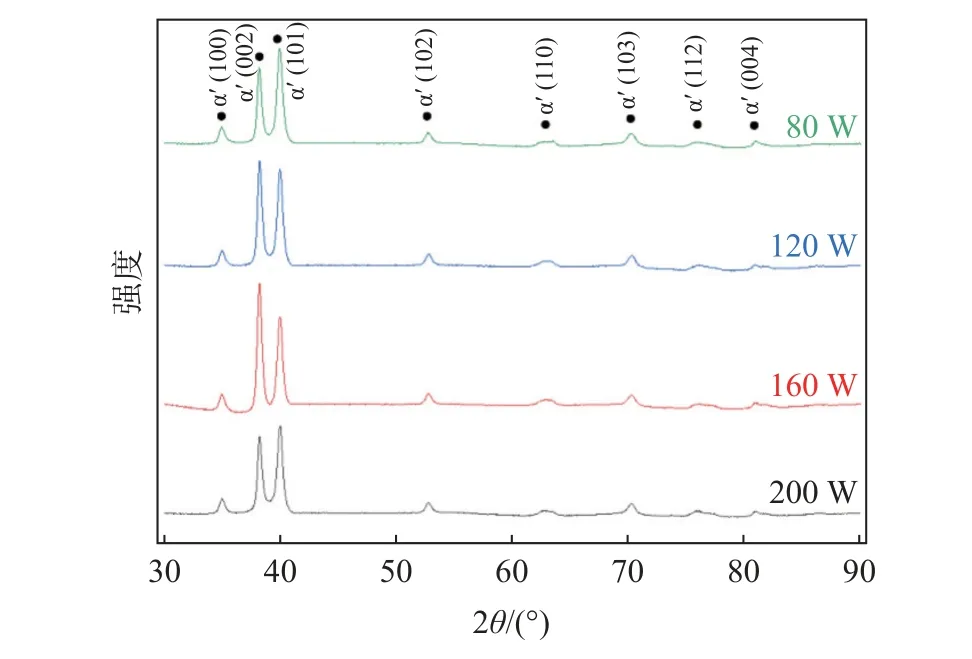

图6 为选区激光熔化时不同功率打印钛钽合金的XRD 谱。结果表明,激光功率对钛钽合金的相组成没有显著影响。由图6 可知,α'(002)与α'(101)的衍射峰比强度随激光功率由80 W 到200 W 的变化分别为0.81,1.07,1.34 和0.89。

图6 选区激光熔化Ti-25Ta 合金不同功率XRD 谱Fig.6 XRD spectra of selective laser melted Ti-25Ta using different laser powers

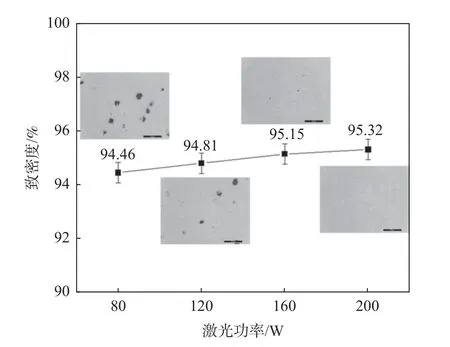

不同选区激光熔化功率下,扫描速度同为500 mm/s 成形Ti-25Ta 合金的致密度变化曲线如图7 所示。由图7 可知,试样致密度随功率的升高而增大,当激光功率较低为80 W 时,试样内部出现大量不规则的大尺寸孔隙,致密度为94.46%。当激光功率提高为200 W 时,致密度达到最高值95.32%。这是由于当激光功率较低时,金属溶液流动性和润湿性较差,部分区域熔池来不及铺展已凝固收缩,容易出现大尺寸孔隙;当激光功率较高时,粉末吸收的激光能量较高,熔池流动性和润湿性较好,液相更易铺展和填充,故内部孔隙较少。

图7 选区激光熔化Ti-25Ta 合金致密度随激光功率的变化Fig.7 Relative density variation of Ti-25Ta alloy produced by selective laser melting

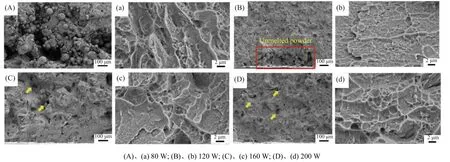

不同功率制备的钛钽合金试样上表面形貌如图8 所示。由图8 可知,当激光功率较低时,样品表面粗糙,有明显的鱼鳞状熔池和大量的未熔颗粒。这是由于激光能量密度低,导致熔池内金属液体流动性差,不稳定的液相线容易分裂成球状的团聚体,以降低表面能达到平衡状态,导致“球化效应”的产生。随着激光功率增大,熔池粘度降低,熔体流动性提高,使成形件致密度和冶金结合能力提高。当激光功率增大至200 W 时,成形试样表面接近全致密状态,形成了连续的扫描轨迹,没有明显的孔隙和裂纹出现,相邻扫描线间结合致密。

图8 不同功率制备Ti-25Ta 合金零件表面的扫描电子显微形貌Fig.8 SEM images of surface morphologies of Ti-25Ta alloy parts prepared using different laser powers

图9 为选区激光熔化过程中不同功率打印钛钽合金的扫描电子显微镜形貌。Soro[19]等人对Ti-25Ta 元素混合粉末进行选择性激光熔化,由于熔池中激光能量密度不足以完全熔化钽颗粒,成形件中未熔钽的百分比为1.23%±0.24%。相较于Ti-25Ta元素混合粉末,钛钽合金试样中无未熔化的钽颗粒,合金元素分布均匀,这是因为本试验所用的是钛钽预合金粉末,而非元素混合粉末。在图9(a)中黄色箭头所指是成形过程中产生的孔隙,图(b)中为粉末熔化边界。孔隙的产生是由于体系液相表面张力梯度的存在,从而引发表面张力低的部分流体向表面张力高的液相方向流动所产生的Marangoni 效应。由图9 可知,随着激光功率增大,成形试样的显微组织逐渐细化,表面孔隙减少。如图9(a)在较低的P=80 W 时,成形试样的组织是较为粗大的板条α'相和灰暗的β 相。当激光功率增大为120 W 时,如图9 (b),成形材料在冷却过程中发生了马氏体相变,形成了具有细小的针状组织结构的α'相随机分布在β 基体中。如图9 (c),当P=160 W 时,α'相马氏体晶体组织进一步细化,可以观察到在整个β 晶粒中的沉淀带。如图9(c) 中熔池边界呈现为鱼鳞状,观察到凝固的熔池边界终止于先前凝固的熔池边界。紧密堆叠的熔池边界在两个相邻层之间形成了良好的冶金结合。如图9 (d),当P=200 W 时,a'相马氏体组织明显粗化,随着激光功率的增大在熔池内引起高温,液固相的过冷度增大,马氏体生长完全。

图9 选区激光熔化过程中不同功率下Ti-25Ta 合金的扫描电子显微镜形貌Fig.9 SEM images of Ti-25Ta alloy fabricated using different laser powers

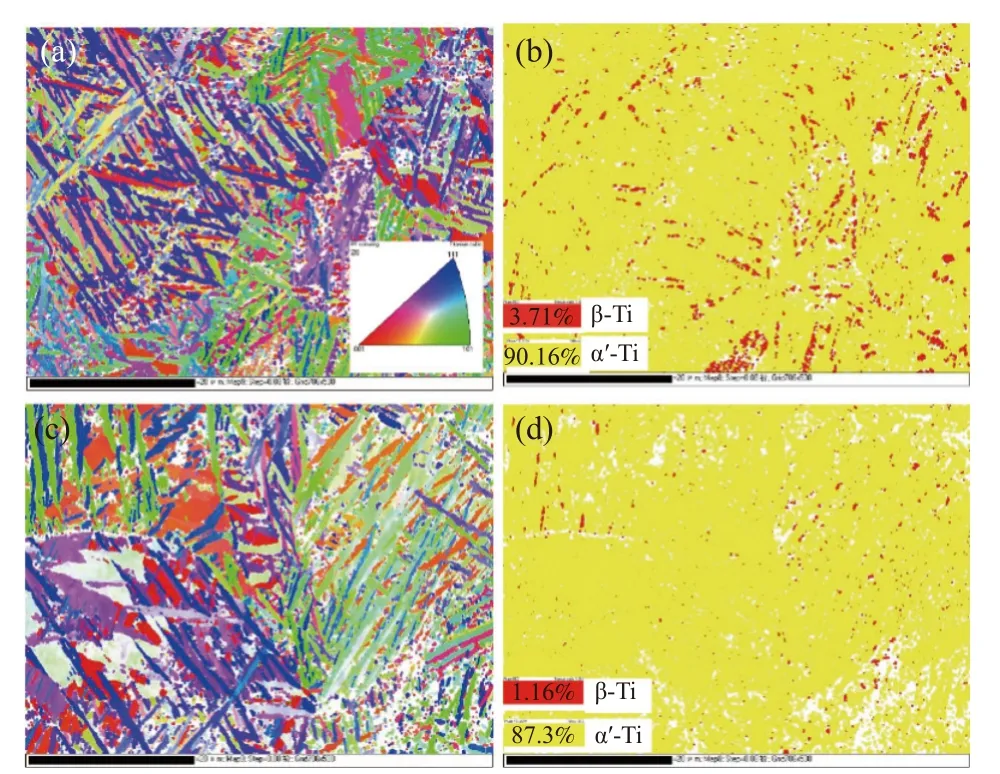

对比不同功率下制备的钛钽合金EBSD 谱(图10)可知,由图10(a)可以看出在激光功率为120 W 时晶粒细小。由图10(c)可以看出,在激光功率为160 W 时,随着熔池温度更高,有利于针状马氏体生长。由相分布图10(b)和(d)可知钛钽合金中都含有微量β 相。

图10 不同功率制备Ti-25Ta 合金的EBSD: (a)和(b) 功率为120 W 时取向图和相分布;(c)和(d) 功率为160 W 时取向图和相分布Fig.10 EBSD orientation maps and phase distribution maps of Ti-25Ta alloy fabricated using laser powers of (a) and (b) 120 W,(c) and (d) 160 W

2.2.2 选区激光熔化钛钽合金力学性能

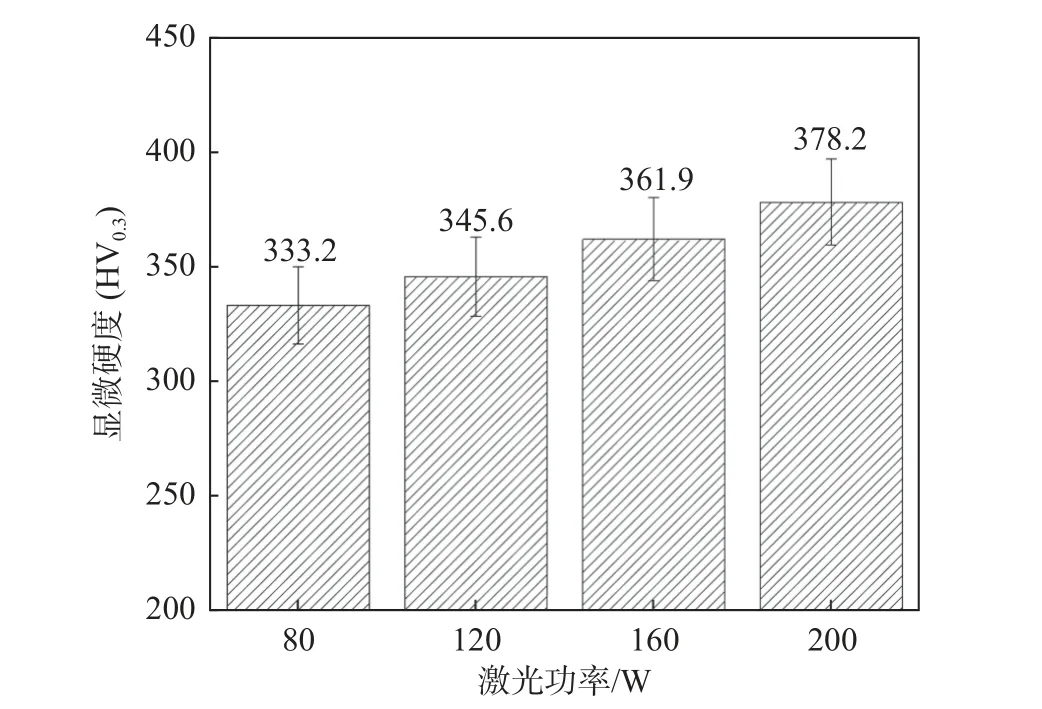

钛钽合金显微硬度随激光功率的变化如图11所示。由图11 可知,显微硬度随激光功率升高而增大。当激光功率为200 W 时,选区激光熔化成形的钛钽合金试样具有最高的显微硬度(HV0.3)为378.2。

图11 选区激光熔化钛钽合金显微硬度随激光功率的变化Fig.11 Variation of microhardness of Ti-25Ta alloy by selective laser melting with different laser powers

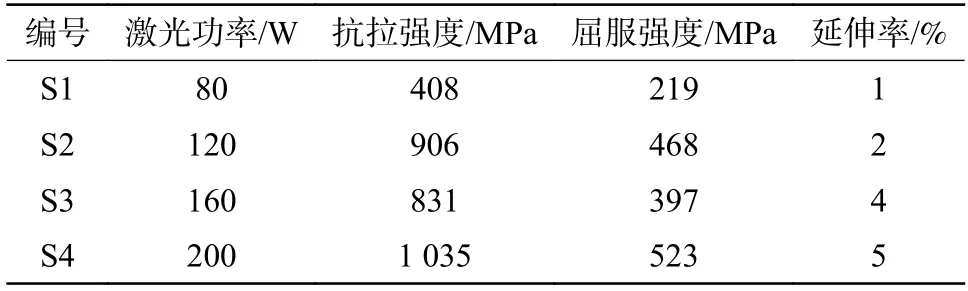

不同功率下钛钽合金试样的拉伸性能如表5 所示。由表5 可知,钛钽合金力学性能随激光功率增大而提高。当激光功率为200 W 时,试样的抗拉强度、屈服强度和延伸率均达到最高,分别为1 035 MPa、523 MPa 和5 %。

表5 不同功率下Ti-25Ta 合金试样的拉伸性能Table 5 Tensile properties of Ti-25Ta specimens fabricated using various laser powers

Ti-25Ta 合金的拉伸断口如图12 所示。随着激光功率的增加,材料断裂机制由脆性断裂转变为脆性和韧性断裂。如图12(A)所示,在较低激光功率(80 W)时,试样断口呈现大量未熔化颗粒和孔洞,孔洞的存在会使拉伸件在该位置的有效承载面积减小,导致该位置在加载过程中无法承受较大的应力,同时由于孔洞的存在会导致应力集中,在加载过程中这些孔洞就会成为裂纹源。由图12(a)可以看出,在断口中存在大量沟壑和台阶,在沟壑中出现了大量的类似蜂窝状形貌。当激光功率增加到120 W 时(图12(B)),未熔化颗粒区域相较于图12(A)中缩小(如红框所示)。图12(b) 中观察到断口存在呈现脆性断裂的解理面。当激光功率进一步增加时,出现如12(C)和(D)中黄色箭头指出的韧窝,表明材料断裂机制转变为部分韧性断裂。图12(c)和(d)中有小尺寸韧窝。抗拉强度和断裂韧性变化也印证该现象。

图12 Ti-25Ta 合金拉伸断口形貌Fig.12 Tensile fracture morphology of Ti-25Ta alloys fabricated using various laser powers

3 结论

本研究对不规则Ti-25Ta 合金粉末进行射频等离子体球化处理,将球化前后Ti-25Ta 合金粉末进行粉末特性对比分析,采用选区激光熔化工艺对球化后合金粉末成形,研究激光功率对试样组织及性能的影响,具体结论如下:

1) 利用射频等离子体球化技术成功制备了球形度高,表面光滑并且粉末的流动性、松装密度和振实密度较球化前均有大幅提高的Ti-25Ta 合金粉末,球化后粉末粒径略有增大,球化后粉末含α-Ti相,内部呈胞状组织。

2) 对球化后Ti-25Ta 合金粉末进行选区激光熔化成形。结果显示,钛钽合金在选区激光熔化过程中元素分布均匀,无未熔化颗粒,随着激光功率增加,α'马氏体细化明显。在较高激光功率200 W 时,致密度达到最大95.32%,显微硬度(HV0.3)为378.2。拉伸试验表明,随着激光功率的增大,材料断裂机制由脆性断裂转变为脆性和韧性断裂。

——基于1988年以来八次大选结果的分析