煤矿辅助运输单轨电动机车设计分析*

邢 琪

(晋能控股煤业集团 同忻煤矿山西有限公司,山西 大同 037000)

0 引 言

煤矿的辅助运输对于保证煤矿安全高效生产具有重要的作用[1-2]。煤矿井下的辅助运输,是指在煤矿实际生产过程中除了对煤炭的运输之外的其他运输形式,比如常见的对井下机电设备、井下人员、井下电控柜、井下辅助材料的运输等多种运输类型[3]。目前,随着大倾角带式输送机、长距离带式输送机的大量使用,传统的煤矿井下辅助运输设备(绞车、无极绳绞车、机车等)已经无法满足当前的煤矿运输需求。国内现有的煤矿辅助运输系统主要有两种类型:①有轨道式运输形式;②无轨道式运输形式,有轨式运输车包括卡轨车、齿轨卡轨车、单轨吊等,无轨式运输车是以胶轮车为主要代表,其对应的驱动与传动技术为柴油驱动和电驱动形式。传统的柴油驱动形式存在成本高、占地面积较大、尾气排放污染严重、柴油机单轨吊液压管路复杂以及效率较低等问题,严重影响了煤矿辅助运输的安全性和可靠性。电驱动形式是利用电动机将电能转变为机械能,驱动单轨装置运动,电驱动形式具有比较高的灵活性以及适应性,成本相对比较低,结构简单,形式比较灵活。

单轨电动机车是指以单轨作为支撑结构,采用电能驱动的煤矿辅助运输设备,适合在狭窄的煤矿井下应用。目前国内在单轨电动机车方面的研究成果较少,尹鹏飞[4]通过对单轨电动机车的研究,提出了一种用于煤矿辅助运输的单轨电动机车,但在实际设计过程中并没有对关键轨道系统进行力学特性分析,无法验证结构设计的可靠性。对单轨电动机车的相关设计研究,对于维护煤矿可持续发展、提高煤矿运输效率、保证煤矿安全具有一定的理论意义和实用价值。笔者通过对煤矿辅助运输系统特点和技术进行分析,提出了一种煤矿辅助运输单轨电动机车设计方案,对单轨电动机车关键零件的受力变形情况进行了分析,验证了机构和结构设计的合理性。

1 煤矿辅助运输驱动技术应用及问题

目前国内的辅助运输车驱动形式有两种,一种是柴油驱动,一种是电力驱动,两者需要满足井下的防爆、防尘和防潮等特殊工况要求[5]。

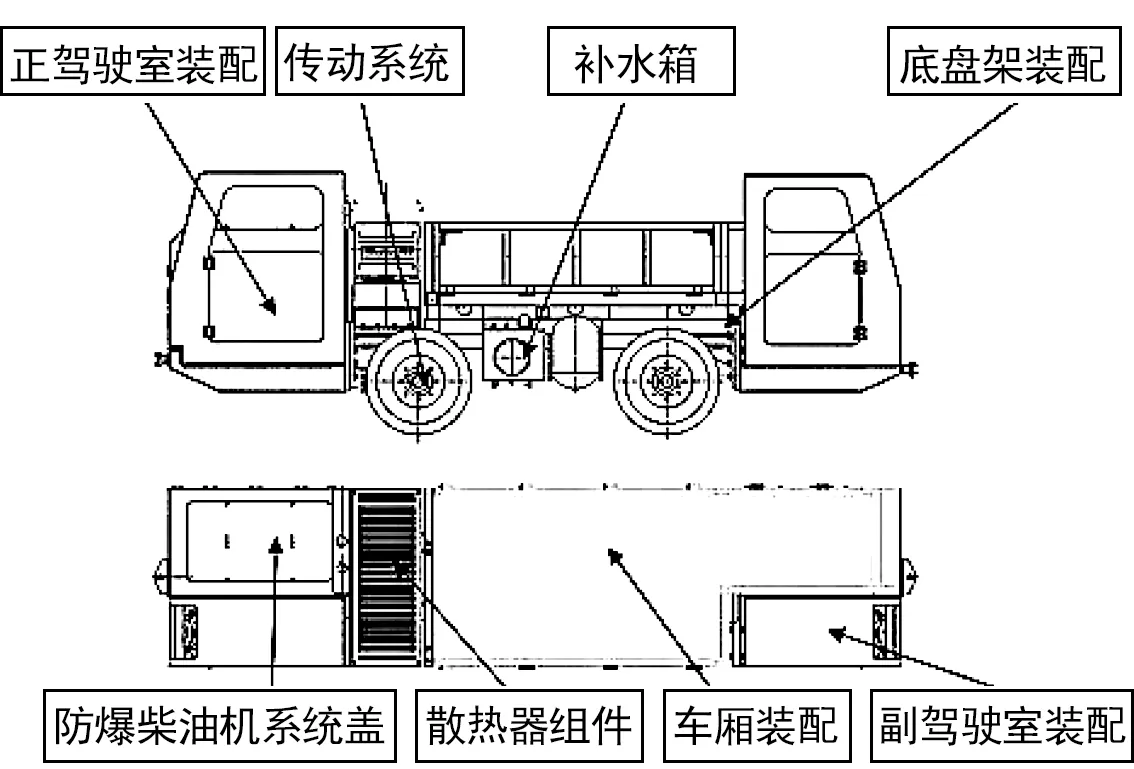

其中柴油驱动胶轮车动力油为柴油,柴油燃烧一般都不充分,尾气中含有的粉尘和有毒物质比较多,对环境的污染比较严重,同时柴油机的传动效率比较低,系统的总能耗比较高。而防爆电力胶轮车,是以清洁能源电力作为动力源,受到电池寿命和续航能力不足的影响,电力胶轮车运行时间比较短,需要频繁进行充电。整车的成本也比较高,应用范围比较窄,虽然不需要铺设轨道,具有运动灵活,速度快,用途广泛等优点,但是对于巷道的可用空间资源要求比较严格,爬坡角度≤12°,主要是适用于地面比较平整的巷道。图1所示为胶轮车结构示意图。

图1 胶轮车结构示意图

目前辅助运输车在井下的用量较大,不同的驱动装置和传动系统导致运输车各有优点和不足,煤矿辅助运输车类型主要有无轨胶轮车、柴油机单轨吊以及电力驱动单轨吊三种形式,其中无轨胶轮车能够适应坡度小的场合,但尾气污染严重超标;柴油机单轨吊液压系统管路比较复杂,且连接成本较高、容易引起泄露污染、能源浪费、效率较低等问题,严重影响了煤矿辅助运输系统的发展;从目前国内研究现状来看,基于电机驱动的单轨电动机车辅助运输系统,在煤矿领域内的应用研究仍处于起步阶段。

针对当前单轨吊存在的能源浪费严重、运输效率以及自动化程度较低等问题,提出一种新的辅助运输方式——电机驱动的单轨电动机车辅助运输系统,其具有免转载、物料运输量大、污染小且效率高等优点,有利于提高煤矿井下辅助运输效率,缩短运输周期,提高生产管理水平。

2 单轨电动机车总体方案设计

2.1 单轨电动机车系统组成

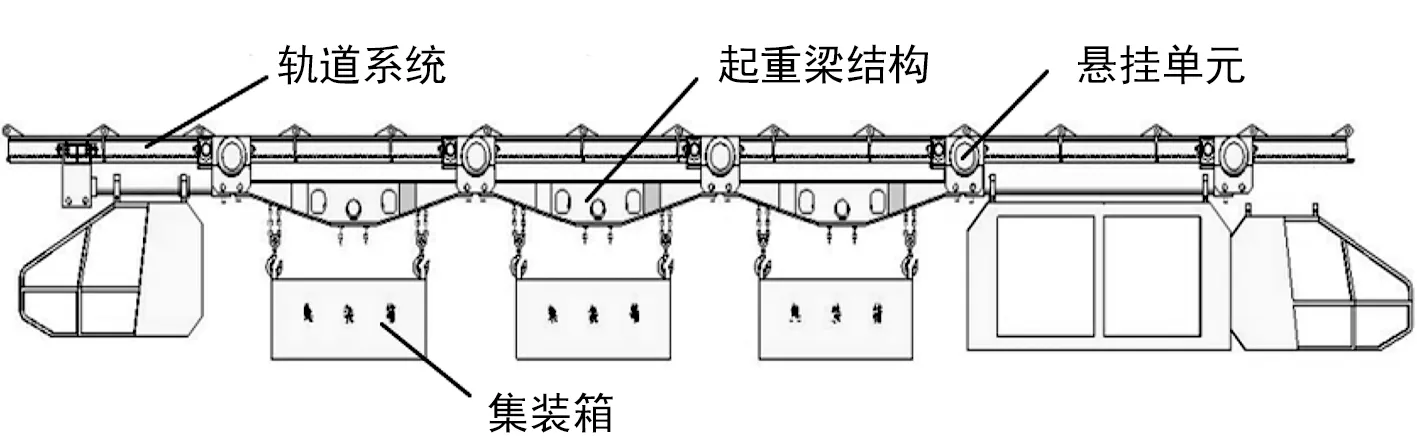

单轨电动机车系统主要是由机车、轨道以及配套的监控系统等部分组成,其中机车是负责整个驱动系统的核心,轨道系统是整个电机车的支撑系统,图2所示为单轨电动机车集装箱运输系统结构组成。

图2 单轨电动机车集装箱系统组成

如图2所示,单轨电动机车整体结构是由轨道、集装箱、驱动电机以及悬挂单元等部件组成。驱动系统是单轨电动机车的重要组成部分,是驱动单轨电动机车行进的重要装置;制动系统是单轨电动机车的安全保障;起吊系统是单股电动机车运输人员或物料的装置,是单轨电动机车的工作重心。

2.2 驱动系统结构组成

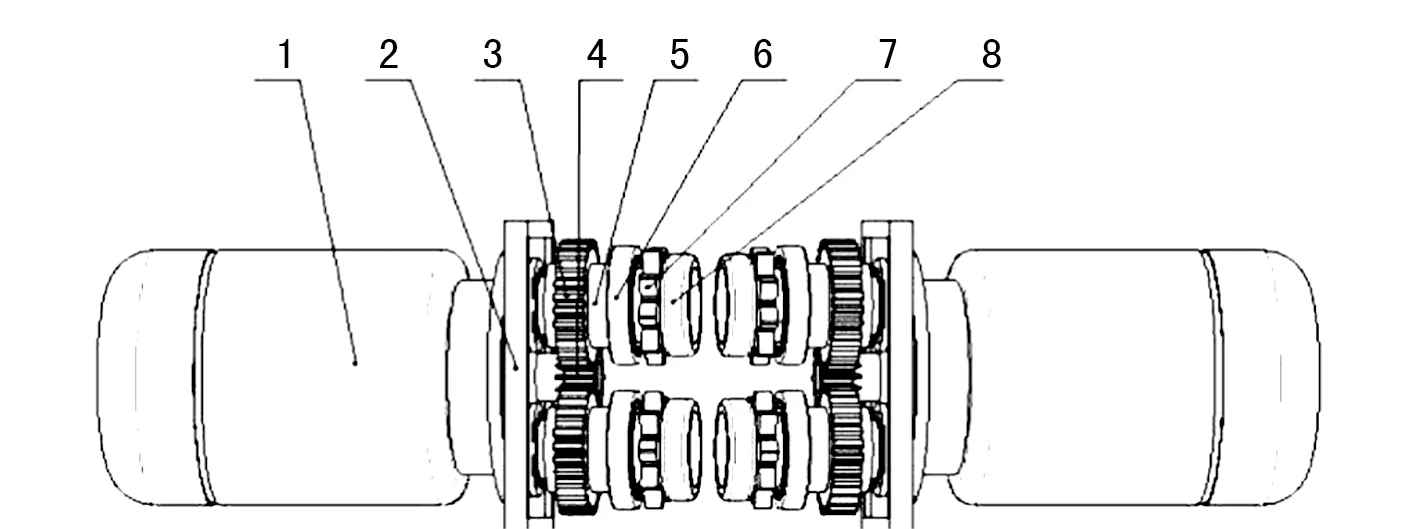

单轨电动机车的驱动系统是整个辅助运输系统的动力来源,图3所示为单轨电动机车驱动系统结构组成。

图3 驱动系统结构组成示意图1.永磁同步电动机 2.驱动箱体 3.主动齿轮 4.从动齿轮 5.连接轴 6.轴承 7.驱动齿轮 8.行走轮

从图3中可以看出,单轨电动机车驱动系统主要由永磁电动机、驱动箱体、主动齿轮以及从动齿轮等部分组成。永磁同步电动机是通过螺栓固定在驱动箱体上并且由主动齿轮通过花键直接相连,主动齿轮和从动齿轮是相互啮合的,并且主动齿轮是作为惰轮从而可以实现对两个从动齿轮的转向控制。由于主动齿轮、驱动齿轮以及行走轮都是采用同一根轴,所以它们之间通过键连接实现同步旋转。

2.3 起吊系统关键部件设计

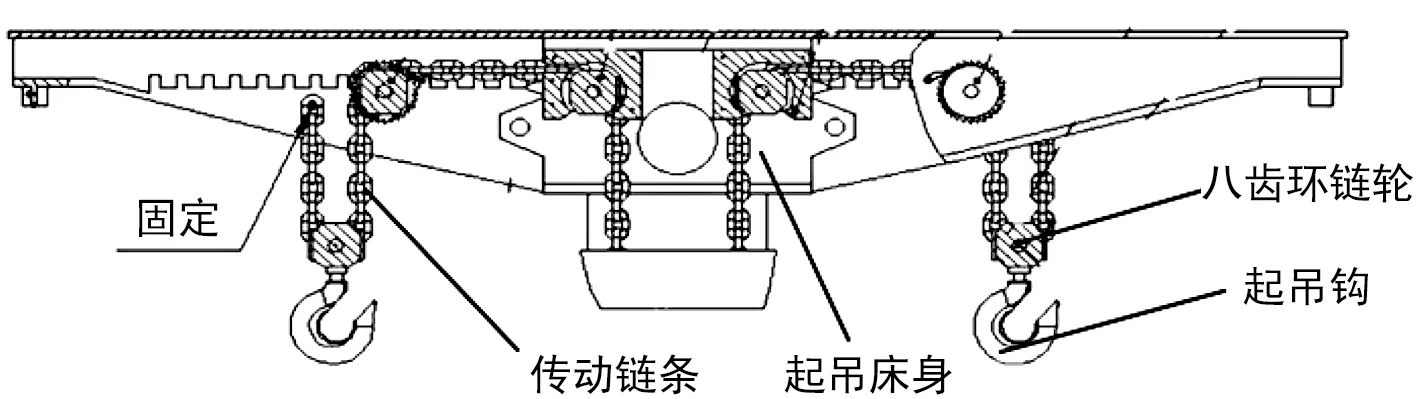

起吊系统是单轨电动机车的执行部件,实现对集装箱、人员以及有关设备的提升,图4所示为单轨电动机车起吊系统结构组成示意图。

图4 起吊系统结构组成示意图

由图4中可知,起吊系统是由传动链条、起吊钩、八齿环链轮以及起吊床身等部分组成,其中的起吊梁内设有起重葫芦,通过液压马达驱动梁身内的固定八齿环链轮以及两条起吊链提升单点平衡板完成起吊,此外,有两条吊链固定在起吊梁上。单点平衡板上设有两组八齿环链轮作为动滑轮,可提高梁的起吊能力。

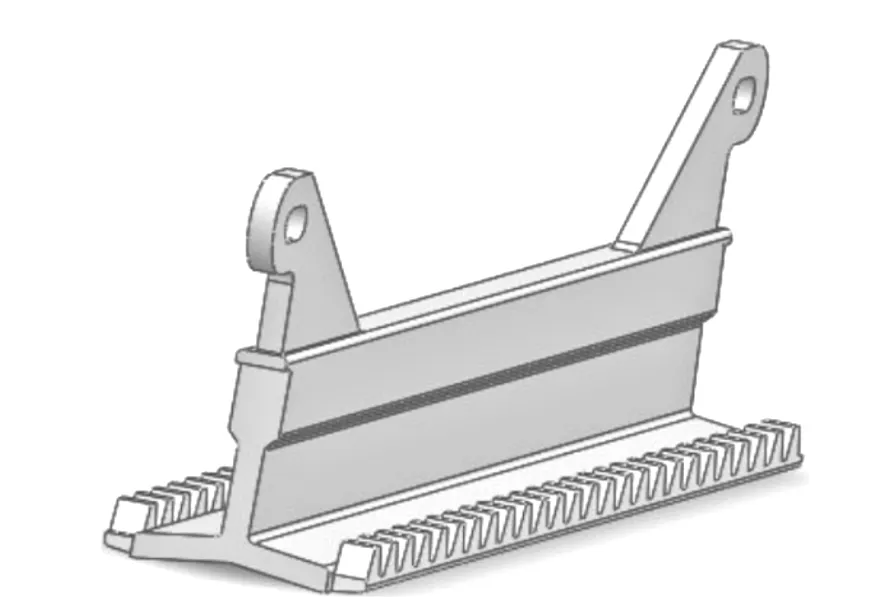

2.4 轨道系统关键部件设计

轨道系统是单轨电动机车的支撑系统。其中,T型轨道下方的两端设有卡扣,卡扣主要是用于两根轨道的结合,起到了固定轨道的作用。图5所示为轨道系统结构示意图。

图5 轨道系统结构示意图

从图5中可以看出,轨道上的吊耳既做轨道之间的连接,又通过圆环链将轨道悬挂于空中。轨道齿条安装在 T 型轨道两侧,根据轨道坡度以及驱动力的不同要求,选择在 T 型轨道一侧或两侧安装。事实上,轨道系统是单轨电动机车的核心受力构件,在实际运行过程中受到行走轮对轨道缘的作用力,同时受到下方悬垂物对轨道的作用力,所以轨道的变形对运行的稳定性影响非常大,同时受到煤矿井下恶劣环境的影响,在实际运行过程中结构的振动特性比较复杂,容易出现电动机的振动频率与轨道结构的固有振动特性频率一致并最终导致引起系统共振,为此,需要对轨道关键部件进行动力学特性分析,从而验证方案设计的合理性和可行性。

3 驱动系统关键部件的有限元分析

单轨电动机车驱动装置是通过多个齿轮相互啮合将动力传递到连接轴,其作用是牵引电动机车行车,因而,对传动齿轮进行动力学分析具有非常重要的研究意义。

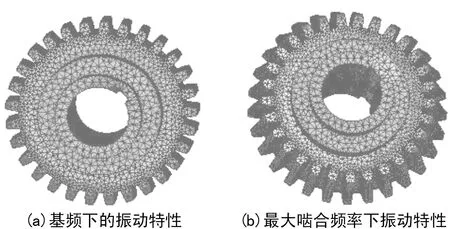

将设计完成的传动齿轮导入到ANSYS中,设置齿轮的材料属性以及固定约束,齿轮的材料为45钢,密度为7 850 kg/m3,泊松比 0.31,弹性模量为 210 GPa,划分网格后的节点数为232 591,单元数为1 526 942。添加求解项可以得到如图6所示的分析结果。

图6 传动齿轮模态分析云图

从图6可以看出传动齿轮固有振动频率为382 Hz,单轨电动机车的实际运行速度为2.2 m/s,行走轮的直径设定为120 mm,电动机的实际转速为960 r/min,通过计算可以得到传动齿轮啮合频率为152 Hz,可以得出齿轮啮合频率与固有频率相差较大。当传动齿轮正常工作时结构的振动频率远小于固有频率,且不是固有频率的整数倍,驱动齿轮不会发生结构共振,不会引起结构的破坏,结构设计合理。

4 单轨电动机车轨道系统有限元分析

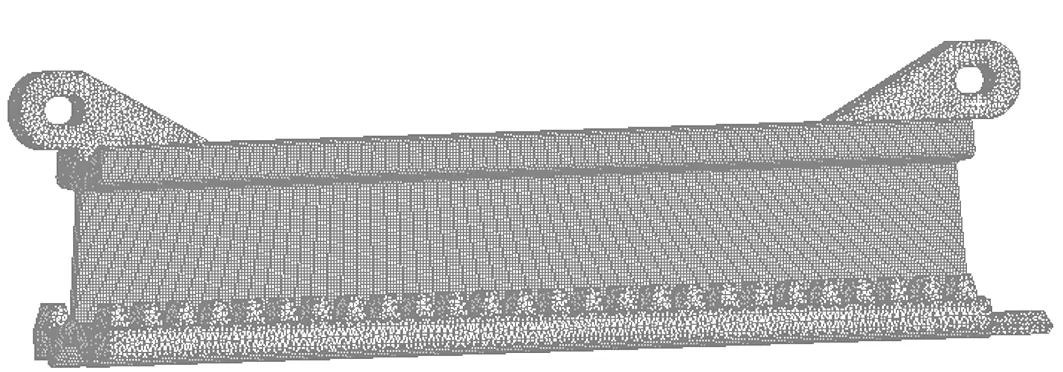

4.1 轨道系统有限元分析模型的建立

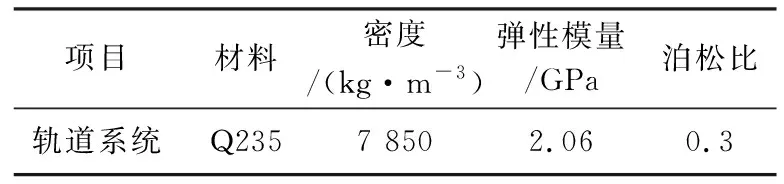

轨道系统是组成单轨电动机车的重要部分,用于支撑整个机车系统,其受力比较复杂,容易出现结构损坏。为此,在SolidWorks 2019中建立单轨电动机车轨道系统方案,导入到Workbench 14.5中,通过定义材料属性、划分网格、添加约束、添加载荷和求解项等步骤,对轨道系统关键部件进行静力学分析。表1所列为材料属性定义。

表1 轨道系统材料属性定义

轨道通过锚杆固定于巷道顶部,轨道系统所受到的外力来自机车自身重量和所载货物质量,所以在轨道系统中添加对应的载荷和驱动力。轨道系统网格划分单元尺寸大小为3 mm;总节点数为1 109 887;网格数为292 098。轨道系统网格划分后的有限元模型如图7所示。

图7 轨道系统网格划分结果

4.2 静力学分析结果

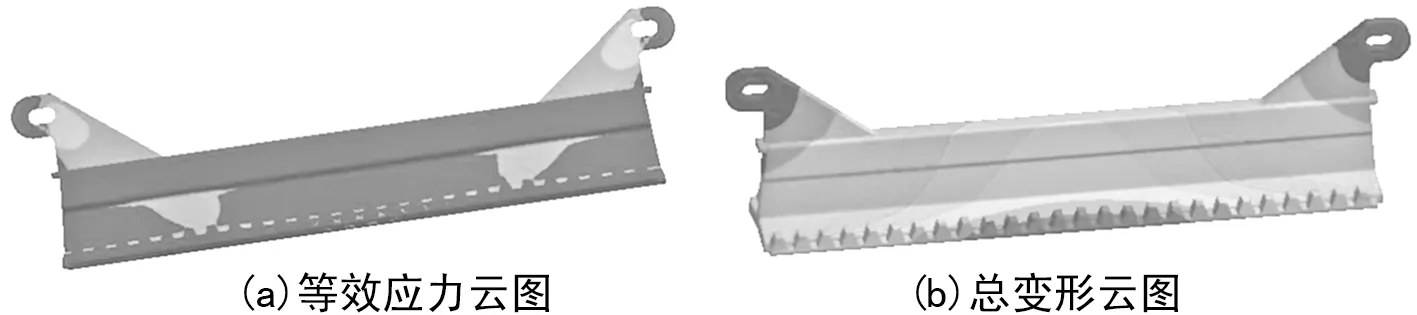

完成网格划分后,对轨道系统添加求解项,对轨道系统的整体结构受力以及变形进行有限元计算,得到如图8所示的分析结果。

图8 静力学分析结果云图

从图8中可以看出,轨道系统在受到多个作用力加载时,结构轨道吊耳部分的受力达到了最大,所受的等效应力是136.52 MPa,由于轨道系统的材料为Q235钢,所以许用应力值为235 MPa,结构的最大应力136.52 MPa<235 MPa,得出结构的强度满足要求。从图8(b)中可以看出,轨道系统的最大总变形量为0.25 mm,对于整个单轨电动机车轨道系统而言,变形是比较小的,可以得出结构的刚度满足要求。综上所述,可以得出本次提出的单轨电动机车的轨道支撑系统的力学特性比较稳定,能够满足煤矿井下单轨电动机车的强度以及刚度要求,保证井下辅助运输系统的安全稳定运行。

5 结 语

针对传统煤矿辅助运输系统存在能耗高、运输线路复杂以及效率低等问题,文中通过对传统的辅助运输系统特性进行分析,提出了一种电驱动单轨电动机车设计方案,并对关键部件进行结构设计和分析,利用有限元计算软件Workbench对受力部件轨道系统进行求解,结果得出此次设计的这套单轨电动机车轨道系统力学性能稳定,满足强度要求,验证了设计方案的合理性。