风电塔筒爬壁机器人结构设计与分析**

钱 程,杨 振,时德伟

(1.大连工业大学 机械工程与自动化学院,辽宁 大连 116034; 2.天津大学 机械工程学院,天津 300354)

0 引 言

近年来,我国风力发电行业发展迅速,风机数量增长态势明显[1]。在风电迅猛发展的同时, 风力机高额的运行维护成本对风场经济效益的影响也不容忽视[2]。我国风力资源情况较差,风沙较多,风电设备受到严重侵蚀,这对风机的维护保养提出了更高的要求。传统方法一般采用人工清洗方式,其劳动强度大、危险系数高、工作效率低,若采用机器人作业可大大提高工作效率、增强安全性和可靠性[3]。因此,笔者针对风电塔筒的检测维护需求,通过开展功能分析和方案对比,设计出一种适用于风电塔筒的爬壁机器人,对风电产业的设备检测与维护工作的智能化发展具有一定推动意义。

1 风电塔筒爬壁机器人主体设计

1.1 工作环境与需求分析

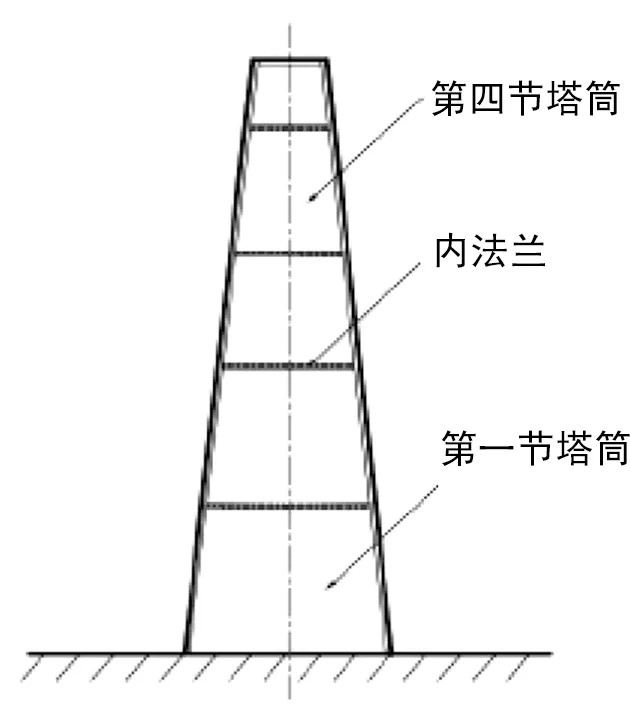

锥形圆柱塔架是目前风电行业中使用最多的风电塔筒结构,塔筒高达70~80 m,塔身以钢板卷制而成,多段塔筒采用焊接技术或者钢制法兰盘配合螺栓进行连接[4]。塔筒表面为锥形曲面,且曲率半径变化很大,如图1所示。

图1 锥形圆柱塔架结构图

针对风电塔筒的爬壁机器人要求吸附可靠、爬行灵活,具有一定的跨越障碍能力,要求其至少能够跨越高度为 10 mm 的焊缝,能够适应曲率范围为直径2~4.5 m的塔筒外表面。为保证爬行灵活,减小能源消耗,机器人重量最高不超过20 kg,同时负载能力应大于20 kg,为后续搭载检测设备和维护设备奠定基础。

1.2 机器人结构方案

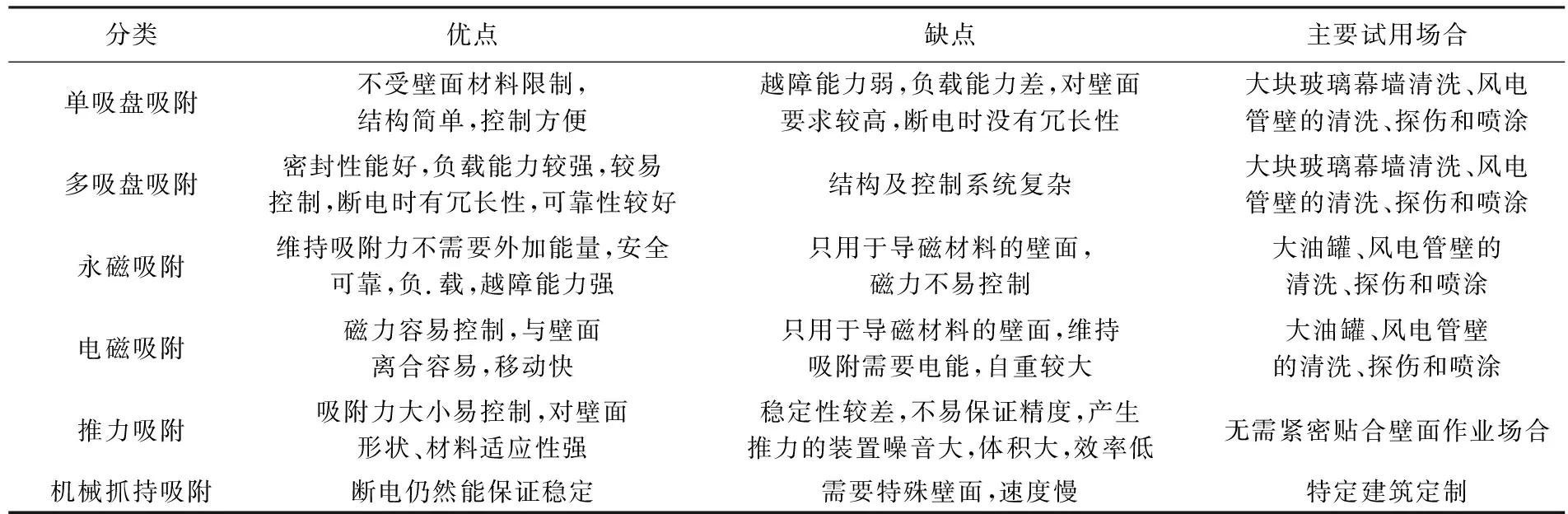

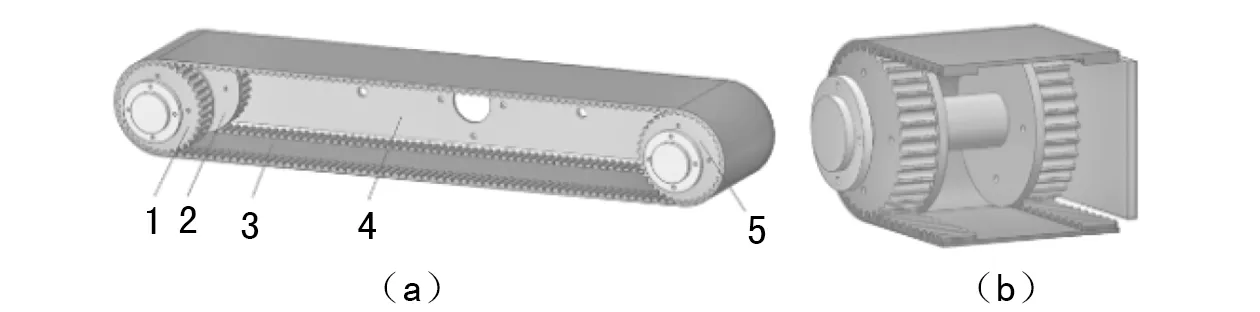

吸附稳定和灵活移动是爬壁机器人的核心技术要求,通过查阅国内外现有的爬壁机器人结构方案[3,5-8],对比不同吸附方式和移动方式的特点,整理如表1、2所列。

表1 爬壁机器人吸附方式的分类

表2 爬壁机器人移动方式的分类

分析各种吸附和移动方式的优缺点发现,用于风电塔筒的爬壁机器人吸附方案可选择真空吸附、永磁吸附和电磁吸附,行走方案可选择轮式、履带式和脚足式。

从机器人工作安全性和可靠性角度考虑,由于风电塔筒各个塔节之间存在焊缝,且风电塔筒长期处于野外环境,受风沙作用影响,其表面容易锈蚀,壁面真空吸附效果相对较差。从节能环保和经济性角度考虑,电磁吸附方案虽然可以调节磁力的大小,但需要消耗大量电能,不符合当今社会对于节能减排的要求。相比而言,永磁吸附方案能耗低,使用时间长,经济性更好。因此,吸附方案选择永磁吸附。

从机器人负载能力考虑,轮式和足式行走方案与壁面的接触面积小,履带式方案与壁面的接触面积大,拥有更强的吸附力,故而负载能力更强,同时重心低、稳定性更好[9]。从机器人工作平稳性角度考虑,风电塔筒壁面不够平整,所选方案需具备较强越障能力。三种方案都具有一定的越障能力,但轮式和足式行走方案吸附力较小,且机械足在移动过程中重心难以保持稳定,这两种方案的稳定性较差。同时,轮式和履带式机械结构及控制系统简单,足式结构则相对复杂。因此,行走方案选择履带式结构。

根据上述分析讨论确定爬壁机器人总体结构布局。其中,磁吸附结构布置在履带体内部,履带式行走结构分列两侧,结构完全对称,通过两自由度悬架结构安装在连接梁上。连接梁上安装有存储仓,用于容纳相关控制元件,同时可作为基座搭载检测维护装置。总体结构设计如图2所示。

图2 爬壁机器人总体结构图1.驱动结构 2.吸附结构 3.行走结构 4.存储仓 5.悬架结构 6.连接梁

1.3 关键零部件结构设计

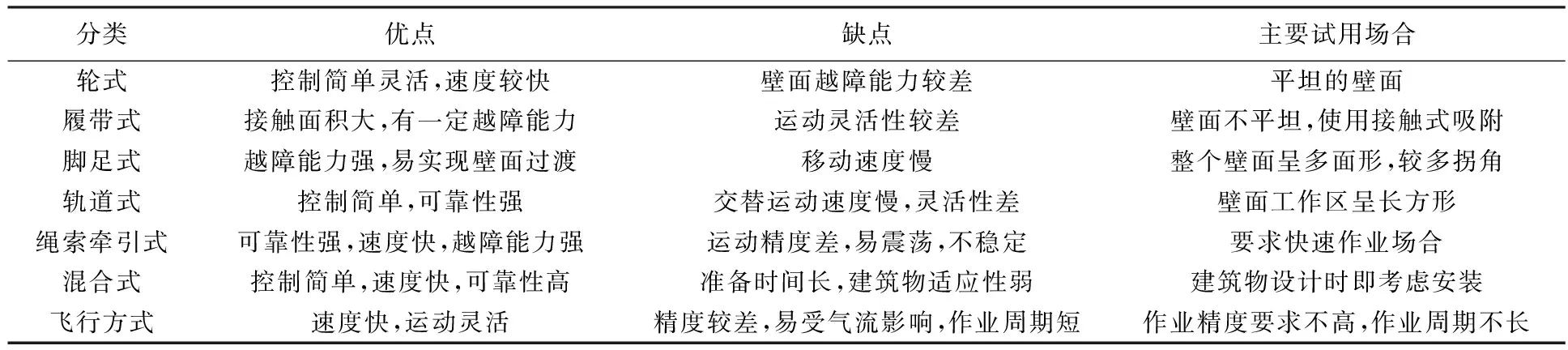

1.3.1 行走机构设计

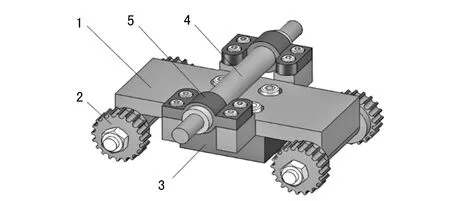

采用同步带轮搭配定制皮带,使用内外两侧的两块履带板作为支撑和连接,共同组成行走机构。为便于介绍内部结构,将外侧履带板隐藏,如图3所示。其中主动轮与限位板固定连接,成对安装在主动轴上,并通过电机进行驱动。同步带两侧边缘具有圆弧齿,与同步带轮配合;限位板直径略大于带轮齿顶圆直径,紧靠在同步带齿侧,对其进行限位,防止爬壁机器人转向或震动而导致皮带脱离。两侧履带板皆有通孔,用于安装吸附结构,两块履带板的区别在于内侧履带板额外预留了轴承孔位,与悬架结构相连接。从动轮结构与主动轮相近。

图3 内部结构图1.主动轮 2.限位板 3.皮带 4.内侧履带板 5.从动轮

1.3.2 吸附机构设计

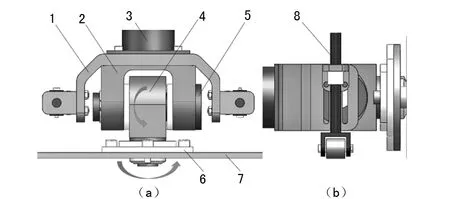

吸附机构由磁铁保持架、滚轮、磁铁、轴和连接块组成,如图4所示。

图4 吸附结构1.保持架 2.滚轮 3.磁铁 4.轴 5.连接块

由于磁铁与壁面直接接触会产生较大的磨损和阻力,所以将磁铁和吸附机构布置在履带体内部,每侧履带体内安装两组吸附机构,整部机器人安装四组,采用多点吸附,受力均匀,稳定性较好,装置整体由一根阶梯轴支撑在两侧的履带板上,其对两块履带板的连接也起到了加固作用,使得行走机构刚性提高。保持架通过连接块与阶梯轴相连,可以绕轴转动,同时也作为轭铁,与安装在其下方的永磁铁形成磁路。保持架边缘安装有4只小型圆弧齿滚轮,与行走机构的皮带相配合,将皮带压紧在风电塔筒表面。同时,当爬壁机器人通过焊缝等障碍时,前端滚轮被垫高,保持架整体绕轴产生旋转,后端滚轮将皮带压紧在壁面上,防止皮带与壁面接触面积过小,从而提高爬壁机器人吸附稳定性。

1.3.3 悬架机构设计

为保证爬壁机器人在任何高度、任何角度时履带始终与壁面紧密接触,悬架机构应具备两个方向的自由度,保证行走机构可以绕摆杆和销轴分别产生旋转,如图5所示。

图5 悬架结构图1.连接板 2.支撑座 3.连接梁 4.摆杆 5.销轴 6.轴承端盖 7.履带内侧板 8.辅助支撑

悬架机构主要由连接板、支撑座、摆杆、销轴和辅助支撑组成,支撑座通过连接板与连接梁固接,其上装有一根销轴,摆杆套在销轴中部,可以绕销轴转动。摆杆另一端与履带内侧板之间装有轴承,使用轴承端盖加以密封固定,履带内侧板可以绕摆杆转动,保证履带灵活贴附在壁面上。同时连接板两侧装有辅助支撑,当塔筒直径较小,机器人过于贴近壁面时,小滚轮可以撑住壁面,防止连接梁与壁面发生剐蹭。

2 机器人运动学分析

2.1 失效形式分析

壁面上的爬壁机器人静止不动的受力如图6所示,受重力G、履带和壁面间的吸附力Fi、壁面对履带的支持力Ni,以及履带和壁面之间的摩擦力Ff。机器人的工作姿态有三种失效形式:吸附力不足导致机器人翻转并脱离壁面、摩擦力不足导致机器人竖直下滑、动力不足导致机器人竖直下滚[10]。

图6 机器人受力分析图

(1) 绕A点翻转

塔筒外壁可近似看作竖直壁面,由机器人在垂直于壁面的方向上受力平衡可得:

(1)

若爬壁机器人绕A点翻转,则履带上端处于吸附状态的第一个永磁吸附单元将首先脱离壁面,对A点取矩,有:

(2)

式中:L为第一个吸附单元到A点的距离;H为整机的重心到壁面的距离。

当首个吸附模块居于临界状态即马上发生脱离时,应有N1=0。单个磁铁吸附力应满足条件:

(3)

(2) 沿壁面下滑

为使机器人静止于塔筒壁面上,机器人与塔筒壁面之间的静摩擦力应大于其沿壁面方向上所受的外力之和,即应满足条件:

(4)

式中:μ为履带与塔筒壁面间的静摩擦系数。

(3) 沿壁面下滚

N1与F1的合力矩克服重力矩GH的作用,同时驱动装置的制动力矩MD和阻力矩Md要能够阻止履带沿壁面下滚。应满足条件:

(5)

2.2 运动状态分析

为使机器人沿壁面匀速向上爬行,电机的驱动力矩M应克服重力矩作用:

(6)

电机输出转速后要经过减速机减速,则电机的输出转矩M1应满足:

M1·i·η≥M

(7)

式中:i为减速比,取i为14。

根据技术要求,机器人最大自重20 kg,当搭载检测或维护装置时,取最大总负载Fmax=200 N,最高爬行速度vmax=20 m/min,则机器人的有效功率P有为:

(8)

传动系统的总效率为:

(9)

式中:η锥为齿轮传动的效率;η带为同步带传动的效率;η滚为滚动轴承传动的效率;η行为行星齿轮传动的效率。

取η锥=0.97;η带=0.98;η滚=0.99;η行=0.95。则电机功率为:

(10)

考虑到转弯所需扭矩较大,式中KS为安全系数,取KS=0.4。

为使塔身机器人沿壁面匀速向上爬行,电机的驱动力矩M应克服重力矩G作用,因而有:

(11)

式中:H为整机的重心到壁面的距离,取H=60 mm。

综上,机器人所需动力较为合理,装置整体具有可行性。

3 机器人结构性能分析

3.1 磁铁性能分析

3.1.1 磁铁参数初选

综合考虑剩余磁感应强度、矫顽力、最大磁能积三个参数来衡量永磁材料的性能,文中选取的永磁材料为钕铁硼N35,其性能参数见表3。

表3 钕铁硼N35的性能参数

依据经验公式,当钕铁硼磁铁紧密吸附导磁材料时,钕铁硼磁铁所能产生的磁力是自身质量的500倍。即:

F吸=ρ×V×500

(12)

式中:ρ为磁铁密度,取ρ=7.5 g/cm3;V为磁铁体积。

在机器人吸附机构中,磁铁布置在履带体内部,与风电塔筒的金属壁面不能紧密贴合,所需磁力较直接接触工况下更大。同时,机器人由静止状态起步时需要克服静摩擦力,对吸附力提出了更大要求。综合上述问题,初选磁铁尺寸40 mm×40 mm×15 mm。

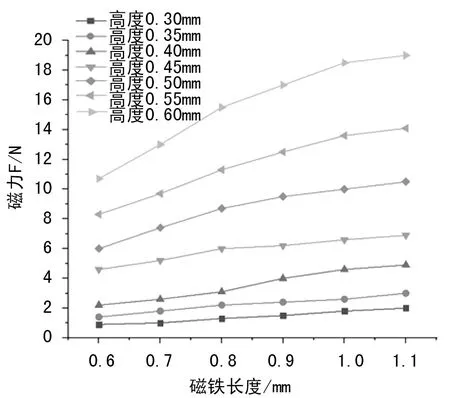

3.1.2 磁铁参数对磁力的影响

磁铁的结构尺寸直接决定了所能产生的磁力大小,为保证机器人在壁面上吸附稳定可靠,选用的磁铁必须提供足够大的吸附力。同时,在满足磁力要求的前提下,应当尽可能减小磁铁的尺寸,降低自重提高负载能力。因此,有必要深入探讨磁铁的几何参数对磁力的影响[11]。

进行基于Ansoft Maxwell的磁力仿真,分析磁铁几何参数和整体磁力的关系。将磁铁长方体正对金属壁面的矩形的边长分别定义为长度和宽度,磁铁长方体垂直于金属壁面的棱长定义为高度。如图7所示,在高度固定的情况下,随着磁铁的长度(宽度)增大,磁力逐渐增加,但增加的趋势越来越缓;在长度(宽度)固定的情况下,随着磁铁的高度增大,磁力逐渐增加,且增加的趋势逐渐变大。通过仿真分析,在设计磁铁的结构尺寸时,应当选取较高的磁铁高度,磁铁的长度(宽度)则应当加以限制。

图7 磁铁的长度(宽度)和高度对磁力的影响

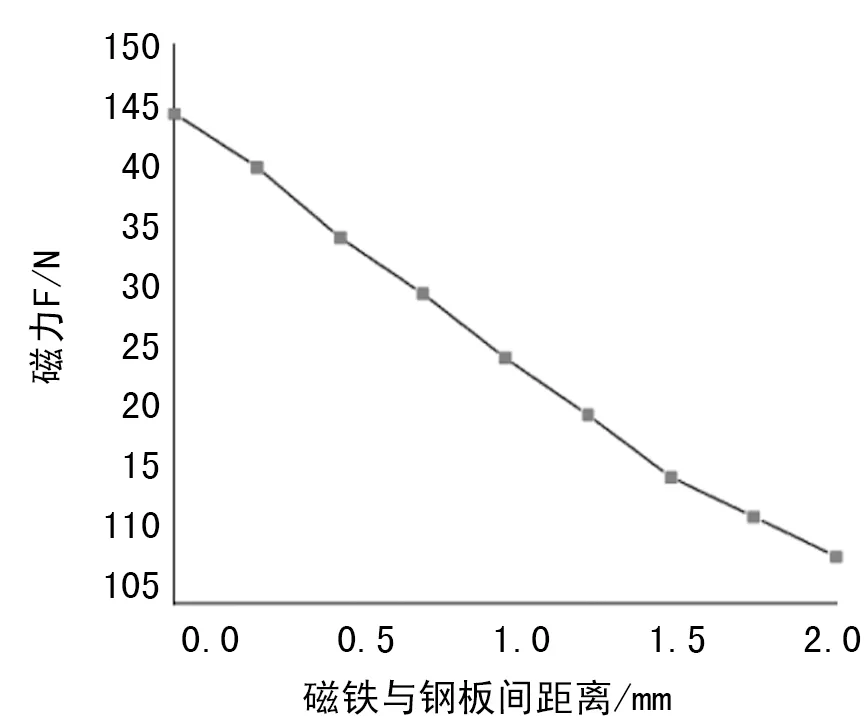

所设计的爬壁机器人吸附机构安装在履带体内部,磁铁和风电塔筒壁面存在一定的间隙,有必要分析磁铁与钢板之间的距离对磁力产生的影响。磁力仿真结果如图8所示,横坐标取磁铁长方体正对金属壁面的一侧到壁面之间的距离,磁铁与钢板的距离越大,有效磁力越小,因此履带厚度不宜过大。

图8 磁铁与钢板之间的距离对磁力的影响

3.1.3 磁力仿真

由 Maxwell 张力法可知,作用在壁面上的磁吸附力为:

(13)

式中:T为张力张量;S为吸附装置及壁面所组成的封闭空气包;n为面积ds的外法线方向单位矢量;B为闭合面S上的磁感应强度;μ为空气的相对磁导率。

通过以上分析比较,选定磁铁尺寸长宽高为50 mm×40 mm×20 mm,机器人磁铁与壁面间距为10 mm, 由Maxwell求解磁力,得到单块磁铁可提供磁力为124.76 N,满足所需。

3.2 关键零件有限元分析

机器人转弯时,中轴、销轴及履带侧板受力最大,利用Ansys Workbench软件进行应变与应力分析,完成这些零件的校核。

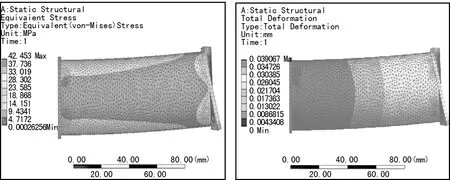

3.2.1 中轴有限元分析

对中轴左端面施加固定约束,取极限情况,中轴右侧受力178.36 N,弯矩26.75 N·m,模拟应力、应变情况如图9、10所示。

图9 中轴应力分析图 图10 中轴应变分析图

中轴变形量最大为0.039 mm,型变量与壁厚的比值k为:

(14)

综上,中轴的尺寸参数满足要求。

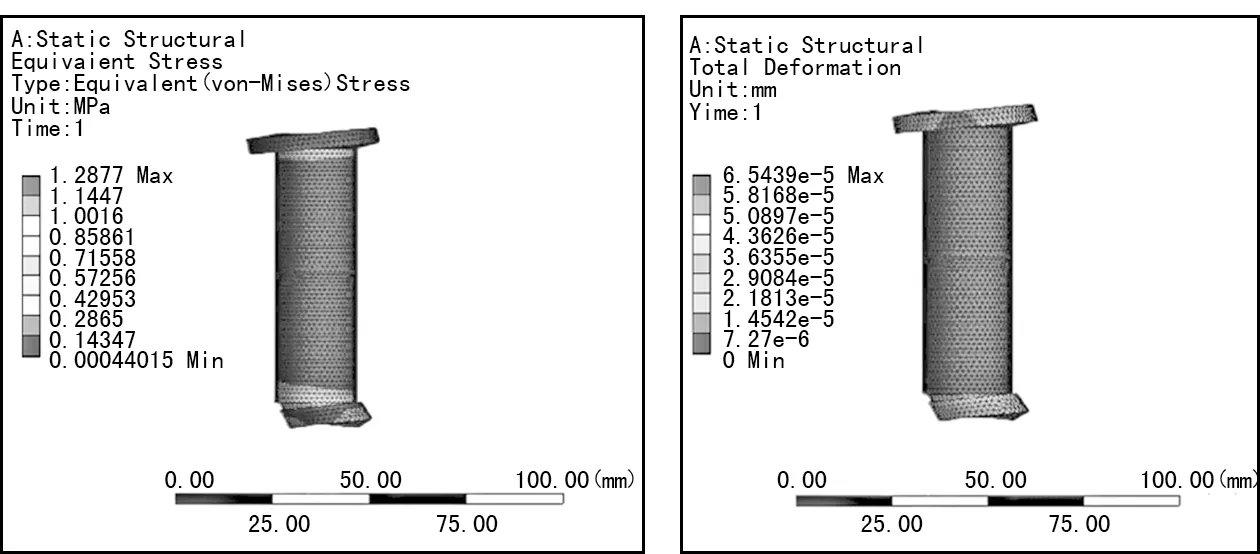

3.2.2 销轴有限元分析

对销轴中间施加固定约束,取极限情况,销轴端侧受力178.36 N,弯矩17.84 N·m,模拟应力、应变情况如图11、12所示。

图11 销轴应力分析图响 图12 销轴应变分析图

销轴最大变形量为6.54×10-5mm,综上,销轴尺寸参数满足要求。

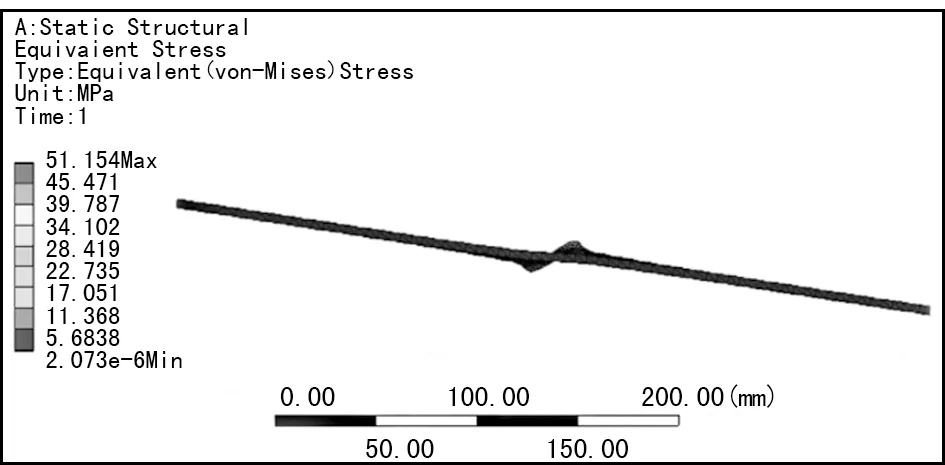

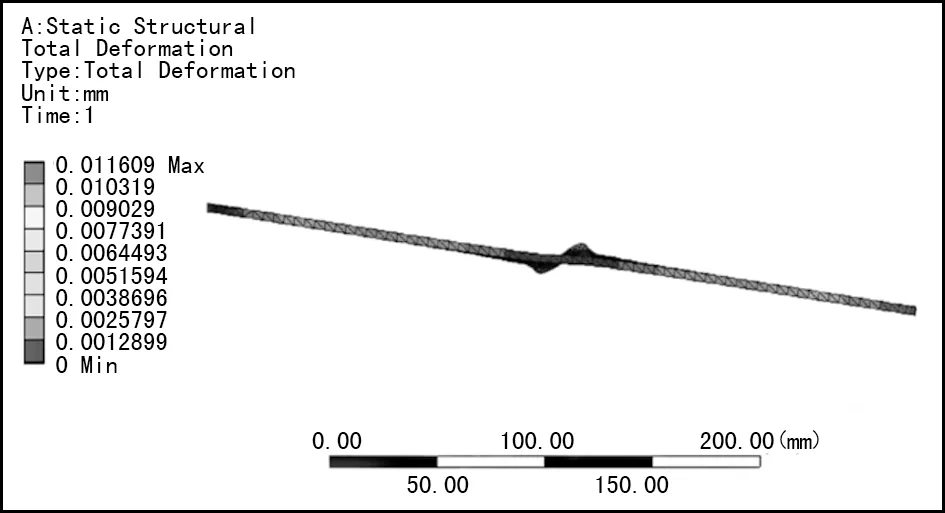

3.2.3 履带侧板有限元分析

对履带侧板施加固定约束,取极限情况,履带侧板受力178.36 N,弯矩10.26 N·m,模拟应力、应变情况如图13、14所示。

图13 履带侧板应力分析图

图14 履带侧板应变分析图

履带侧板最大变形量为0.011 mm,型变量与壁厚的比值k为:

(15)

综上,履带侧板的尺寸参数满足要求。

4 结 语

随着工业机器人技术的发展,用于风电检测维护的机器人技术将越来越成熟,目前常见的风电检测机器人主要有塔筒检测机器人、叶片检测机器人、风电场巡检机器人等。文中基于风电塔筒实际结构和工作要求,提出一种新型爬壁机器人结构,其运动灵活,吸附稳定,具有较好的越障能力和较高的负载能力。同时,通过运动分析、磁场仿真和关键零件应力应变有限元分析验证了机器人结构设计的可行性。该新型爬壁机器人可以携带各种检测维护仪器,实现对风电机组关键部件的早期损伤检测及维护保养,实现了对陆上风电机组某些不易到达部位的检测,也可以代替巡检人员完成对设备的检测和数据收集,大大提高检测效率,降低人员劳动强度,新型爬壁机器人将成为保证风电安全运行的重要工具,应用前景广阔。