煤层气井油管产水产气工艺排采的开发实践

高飞飞

(山西省能源发展中心,山西 太原 030006)

引言

当前在我国煤矿生产中,油管排水、环空采气的有杆泵方法在煤层气井的排采中应用较为频繁。不过该排采方法有着一定的缺陷,会存在井口漏气的问题,会降低气井的供气量,而且对生产的安全性也有着一定的影响。结合具体的案例实践,煤矿生产中的煤层气井漏气主要出现在排水口和井口盘根盒两个位置,且有着遇明火燃烧的特性。其中单井的泄漏量可以到达85 m3/d 到205 m3/d,为了预防并处理好煤层气井的气泄漏问题,本文对该排采工艺进行了改进,尝试利用地面的气水分离器对井下油管排出的气水混合物进行分离,提高油管排水、环空产气排采技术的应用价值。

1 常见的排采工艺

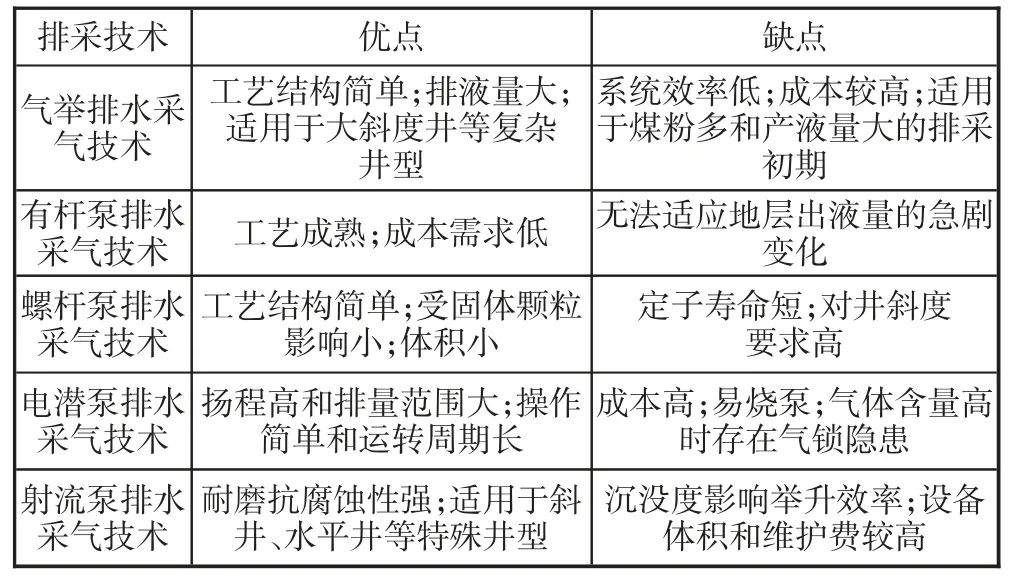

目前在煤层气井的生产中,存在着多种排采技术,通过总结有气举排水采气、有杆泵排水采气、螺杆泵排水采气、电潜泵排水采气和射流泵排水采气等方面技术,需要煤矿企业结合不同排采技术的优缺点进行选择,并针对实际生产情况对排采工艺进行优化改进,更好的满足煤矿企业在排采方面的需要。具体的排采技术优缺点可以,如表1 所示[1]。

表1 常见的排水采气工艺

2 案例分析

以某地区的煤矿生产为例,在排采方法上通过多次实践研究,最终选择油管排水、环空采气的有杆泵方法,不过该方法在长时间应用下存在着明显的煤层井口漏气问题,制约了煤矿的安全有效开采。为了提高排采技术的应用价值,需要对漏气的位置和漏气的原因进行分析,从而可以针对漏气问题对油管排水、环空采气的有杆泵方法进行优化改进,满足煤矿企业的排采需要。

2.1 漏气位置研究

结合该煤矿企业煤层中的井口漏气问题而言,需要先对泄露位置进行确定。在经过专业人员的现场摸排后,可以确定主要的泄露部位有两个:第一,为排水口出水口的位置,存在着较大的煤层气泄露,结合专业设备检测,空气中的煤层气有着遇火即燃的危险,具体的煤气泄漏量在85 m3/d~205 m3/d 之间,且井口压力和煤层气泄漏量成正相关关系。第二,为光杆与盘根盒的接触位置,在密封质量不合格下导致的漏气问题,在光照下可以明显看到气体泄漏[2]。

2.2 漏气原因分析

2.2.1 对排水口漏气的原因进行分析

对于排采作业而言,当煤层气井中液面降低到泵挂位置时,会有很多煤层气先进而油套环空的水中,这时煤层气会分为两部分排出,第一部分会先进入油套和表套之间的环空,然后在油嘴的作用下通过出气管道到达地面的集输管线,且运输量较大。第二部分会随着水流变成气水混合物,然后在被油泵吸到油管后随着产出液进入到排水管线中,最终落入返排池,这时这一小部分液体中携带的煤层气会在井口或者排水口发生泄露。

2.2.2 对盘根盒漏气的原因进行分析

结合煤层气井的漏气问题进行实际的现场调研后发现,气井排采使用的盘根盒大部分缺乏密封效果,具体有以下几点原因。首先,大部分的光杆因为锈斑、锈迹的存在,无法有效满足光滑度上的要求,容易增加井口盘根的摩擦,同时在不断的摩擦下还会提高抽油机的负荷,继而增加了盘根的磨损。其次,当盘根压松时会产生漏气问题,当盘根压紧时则会提高负荷,且在光杆的不断重复上下往返运动中,会加速磨损影响密封效果。最后,光杆的锈斑和锈迹也会和盘根盒磨损,同时铁锈在落入井筒中后,还会因为卡泵降低抽油机的运转效率,直接降低气井的产气量。

3 油管产水、产气排采工艺方案

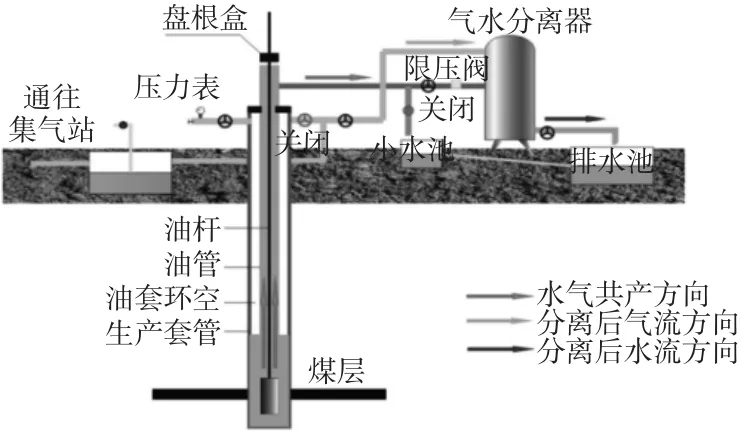

油管产水、产气的原理:煤层气井在排采中,将油套环空封闭,同时将气和水由油管排出,然后利用地面提前设置的气水分离器对井下油管排出的气水混合物进行分离工作,分离后的水排至排水池、气经管道进入集气站。结合以上对井口漏气位置和原因的叙述,需要通过优化改造提高该排采方案的应用价值,具体改造有以下几点[3]。

3.1 加强井口密封

为了有效解决排采漏气问题,需要在优化方案中强调井口的密封工作。第一,合理选择光杆避免光杆和盘根的摩擦;第二,合格选择盘根盒并科学使用,杜绝因单纯考虑负荷而拆去配件;第三,注重井口、油杆对应位置的调节优化,最大程度避免偏磨。

3.2 改进产气系统

具体要对油管产水、套管产气的排采工艺进行升级,积极调整为油管产水、产气,套管负责监控的排采系统。为了有效提高油管产水、套管产气排采工艺的价值,需要注重气水分离器的安装调试,具体的油管产水产气,套管监控的排采系统如图1 所示。该产气系统有着以下几方面优势:第一,可以在地面进行多次气水分离工序,降低排出水中的含气量;第二,管汇压力在较小的波动下不会干扰煤储层;第三,可以有效将煤层中的压裂砂、煤粉等杂质实现有效返排,降低了杂质在井筒内沉积的概率,进而降低气井的检修率;第四,可以有效回收井口的漏气;第五,管式泵的抽采工作可以帮助气体的流动,原理上可以看做抽采行为为气体的流动进行一级增压。

图1 油管产水产气工艺改造

4 排采工艺改造后的试验分析

4.1 试验井选择

试验需要选择产气量高和产水量低的煤层气井,结合该煤矿企业的开采情况,最终选择A 煤层气井和B 煤层气井。需要注意的是,需要将两口试验井和周围的对比井进行排采参数的确定和测试,具体会包括产水产气量、套压、冲程冲次、示功图等方面基本参数。

4.2 现场管路改造

结合技术人员对两口试验气井的排采参数测试,都具有良好的试验标准。在完成排采参数调整后,需要进行具体的管路改造工作,具体在油管的产水产气工艺改造中,需要在两个A、B 井场分别配套了智能气水分离器、特质光杆、液压盘根盒和其配套设备,结合以上改造方案进行管路连接。

4.3 数据统计分析

在长达两个月的长期排采工作下,需要对排采数据进行跟踪监测并做好分析工作。具体有以下几方面特点:第一,密封性良好,两口试验井在漏气问题上得到了有效解决,虽然在盘根盒处有一定的泄露,不过较之前有着明显改善;第二,泵效方面均获得了提高;第三,产量都有着不同程度提高。具体在A 煤层气井的产量中,由之前的1 600 m3/d~1 900 m3/d 上升到了3 700 m3/d 左右,具体在B 煤层气井中,因为液面未有效下降,所以产量增加不明显。

4.4 排采工艺优化方向

因为油管产水、产气的排采工艺和油管产水、环空产气的工艺有着明显区别,所以在实际应用油管产水、产气的排采工艺时,不能直接照搬定量排采、定压排采和套压控制等排采制度进行应用,需要积极结合该排采工艺的特点和实际排采需要对排采方案、制度进行完善优化,在进一步优化总结煤层气井油管产水、产气排采工艺体系后,满足煤矿企业的发展需要。

5 结语

结合当前煤矿企业的安全生产需求,通过对煤层气井排采工艺的研究,可以有效发现常规排采工艺在实践中的问题,为了有效提高排采技术应用的价值,需要对对排采工艺进行改进优化,具体要对管线线路、气水分离器参数和泵型选择等方面进行优化。结合具体的改造工艺实践效果,可以有效改善漏气问题,证明改造具有一定效果。在此次排采工艺改进中,不仅是一次工艺尝试,也是一种思维的变革,为以后的排采工艺优化提供了丰富的理论和实践经验,可以有效促进煤矿企业实现可持续的健康发展。