高熔融指数熔喷聚丙烯的制备及性能研究

张翼翔,陈志钊,朱红芳

(1.广东聚石化学股份有限公司,广东 清远 511500;2.清远市普塞呋磷化学有限公司,广东 清远 511520)

引言

近年来,流感、雾霾、病毒频袭,尤其是2019 年爆发的新型冠状病毒肺炎疫情,口罩成为了关键的防护物资。一次性医用口罩及更高级的N90、N95 口罩可以有效地阻隔飞沫,过滤病毒,有效地掐断病毒的传播路线[1-3]。

医用口罩一般为三层,即SMS 结构,其中S 和M分别代表纺粘层和熔喷层。在口罩的构造中,中间层熔喷无纺布起到了过滤病毒的关键作用。因此,熔喷布成为口罩产业链上最为紧俏的物资,国外许多国家已经把熔喷布作为国家储备物资[4]。市场上医用防护口罩的熔喷布主要以聚丙烯为原料,要求聚丙烯的熔融指数(MI)达到450 g/10 min 左右才满足熔喷工艺的要求,以1 500 g/10 min±100 g/10 min 为佳。目前现有的各大石化厂产的氢调熔喷聚丙烯,受国家管控,而其他国内的生产商产量低,远远不能满足爆发式增长的需要,甚至,一些不法商人铤而走险,将低MI 聚丙烯,通过提高加工温度到320 ℃以上,强行进行熔喷制布,过滤效果严重不达标,产品质量不佳,对疫情防控存在严重的安全隐患。

目前,熔喷聚丙烯主要有氢调法和化学降解法两种[5-7]。氢调法。采用氢气为原料,在催化剂的作用下,在一定的反应温度与反应压力下聚合成高流动聚丙烯,聚合反应过程要求对工艺参数进行控制,反应条件要求高,同时也受到催化剂的效果影响,流体的稳定性难以控制。化学降解法。聚丙烯原料与化学降解剂如有机过氧化物等在螺杆挤出机中进行反应,分子链发生断裂而降低其相对分子质量。它具有降解完全、熔体流动性好、制备工艺简便易行等优点,容易进行大规模工业化生产。但是这种方法所制备的产品其气味和白度不如氢调法,限制了其在医疗、孕婴以及卫生等要求较高的场合的使用[8]。

对此,本文以熔融指数为20 g/10 min~30 g/10 min PP-H 为原料,PP-H 可以有效避免共聚聚丙烯中嵌段共聚的乙烯与断链剂发生交联[9],PP-H 与断链剂、柔顺剂、成核剂、抗氧剂进行反应获得熔喷PP 产品。本文还对原料及原料配比进行研究,对设备及工艺进行了设计改进,并对产品开展了性能测试与表征。

1 熔喷聚丙烯制备研究

1.1 主要原料与设备

本实验主要使用的仪器设备与主要原料见表1与表2。

表1 实验主要使用的仪器设备

表2 实验主要原料

1.2 熔喷聚丙烯的制备

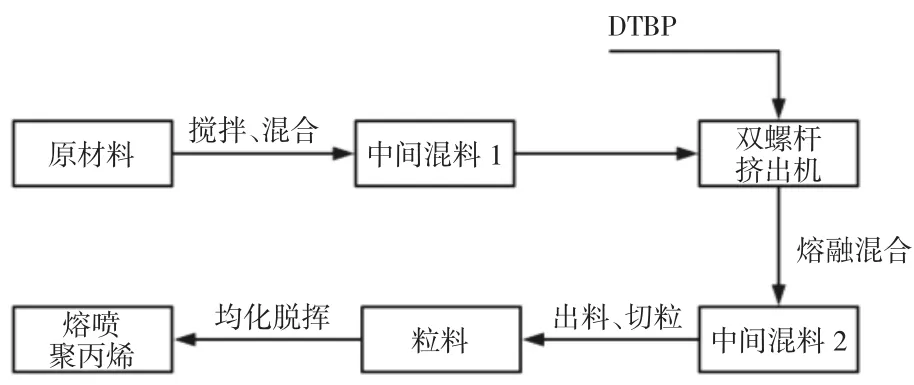

熔喷聚丙烯的制备工艺流程图见图1 所示,具体要求和操作如下:

图1 熔喷聚丙烯制备流程图

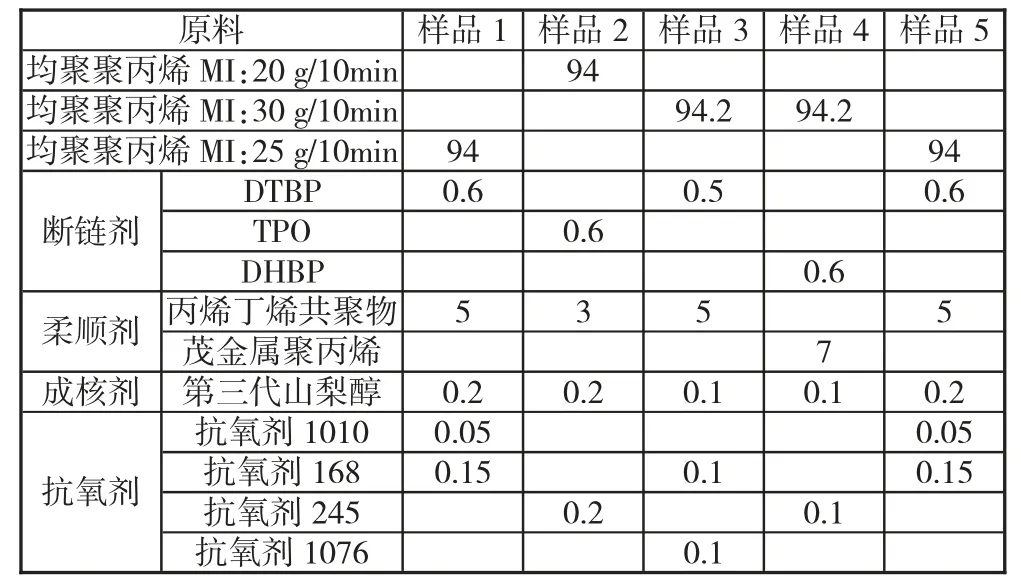

1)分别称取聚丙烯树脂、断链剂、柔顺剂、成核剂、抗氧剂,质量比为:94~94.2∶0.5~0.6∶3~7∶0.1~0.2∶0.1~0.2,其中,聚丙烯树脂的熔融指数为20 g/10 min~30 g/10 min(测试温度230 ℃±0.5 ℃,负载砝码重2.16 kg),本实验采用不同原料配比制备熔喷聚丙烯样品,其配比如表3。

表3 熔喷聚丙烯的原料质量配比 %

2)将称量好的PP-H 颗粒、propylene-butene copolymer、抗氧剂1010、抗氧剂168、成核剂加入混料机中搅拌混合,混合速度为300 r/min,混合2 min 后获得混合均匀的中间混料1。

3)将步骤2)获得的中间混料1 从主进料口加至双螺杆挤出机,后从侧进料口加入DTBP,在温度250 ℃、转速220 r/min下将物料熔融混合,此过程保持真空度不低于0.06 MPa,获得中间混料2。挤出机的螺杆长径比不低于52 倍,混炼段与螺杆长比不低于45%。

4)将步骤3)获得的中间混料2 在100 m/min 的牵引速度下出料,切料,产品过筛,出去粉尘和小颗粒进入成品仓;成品仓内保持90 ℃,循环热风搅拌3 h,均化脱挥后得到熔喷聚丙烯产品。其中,强切段与螺杆长比不高于10%。输送段中真空抽提后的均匀输送段占抽提后总长的比例≥30%。出料口处连接有液压板式自动换网器,出料孔与水平面呈90°设计,物料垂直向下挤出。

1.3 熔喷聚丙烯的对比样品的制备

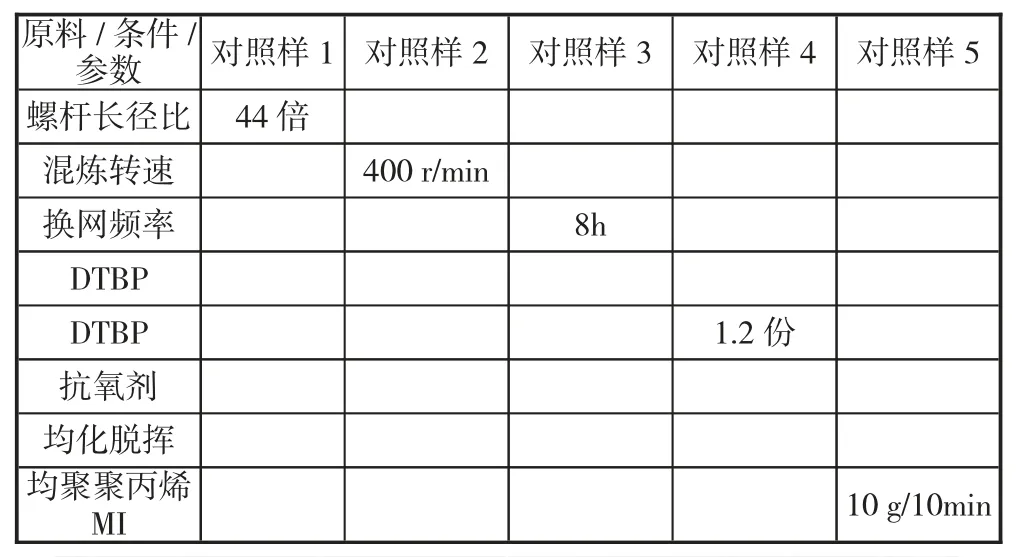

为了考察设备、原料配比、原料规格、操作工艺对产品的影响,根据样品1 调整了原料配比、生产工艺及设备条件,制备了对比样品,制备方法与1.2 一致,表4 为对比样品的原料/条件参数。

表4 对比样品的原料、设备参数、反应条件

2 产品表征

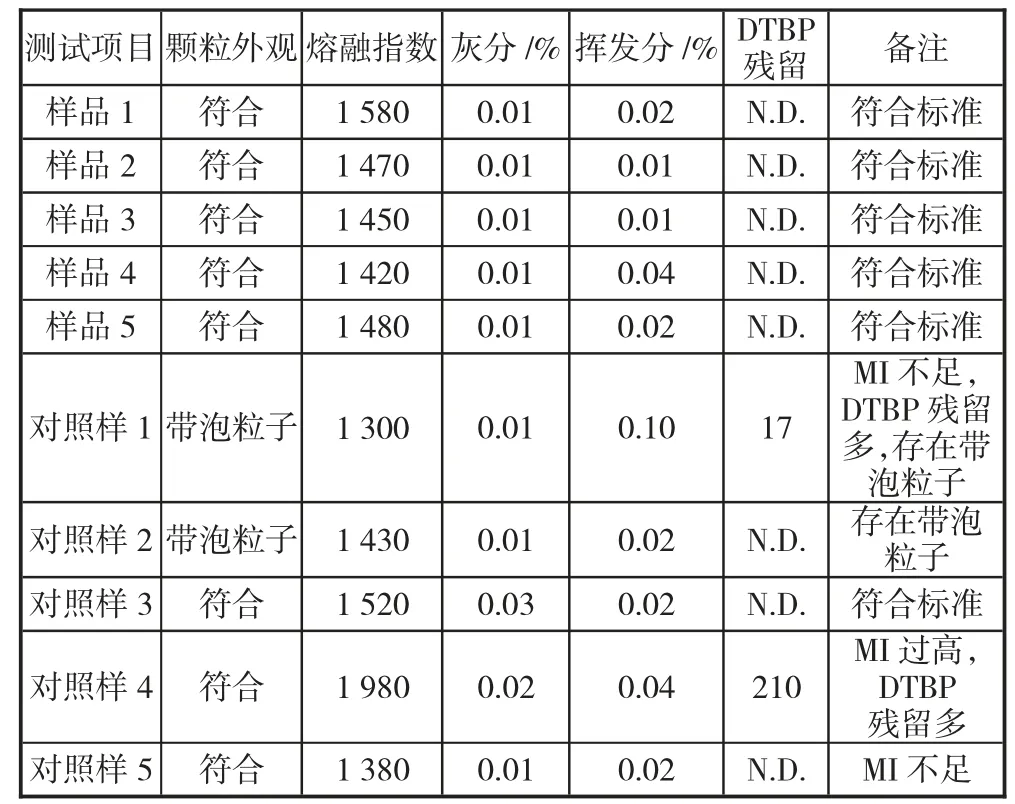

对上述制备的熔喷聚丙烯产品进行性能测试,分别对其微观结构、外观、熔融指数、灰分、挥发分、DTBP 残留等主要性能进行了测试对比。样品1 聚丙烯熔喷无纺布的SEM 图见图2-1,对照样1 SEM 图见图2-2,其他见性能测试结果详见表5。

图2 聚丙烯熔喷无纺布的SEM 图

表5 熔喷聚丙烯性能测试

从图2 中可以明显看出,样品1 熔喷无纺布的丝径均匀;而对照样1 丝径的不均匀度增加,容易导致过滤效率下降[5]。

从表5 表可以看出,采用本方法制备的熔喷聚丙烯产品(样品1-5),熔融指数均在1 500±100 的范围,达到Y-1500 级别,从外观、灰分、挥发度、DTBP残留测试可以获知,熔喷聚丙烯产品符合国标要求,具有良好性能。从对照样1 可以看出,挤出机的螺杆长径比低于52 倍,混合物料在螺杆中的混合时间缩短,不利于物料的熔融与混合,反应不完全,导致产品MI 不足,DTBP 残留多,存在带泡粒子;从对照样2 可以看出,提高混炼转速,可能导致螺杆胶不充满,挤出的颗粒会带有气泡;对照样3 可以得知,换网频率可以影响产品的灰分指标,频率低会增加灰分含量;对照样4,断链剂加入量过大,产品的MI 值过高,在试验过程中会产生大量气泡;从对照样5 可以看出,原料PPH 的MI 值对产品的性能存在较大影响,其MI值低也导致产品的MI 低。

3 结论

本文通过对制备熔喷聚丙烯材料的原材料进行选择,采用熔融指数为20 g/10 min~30 g/10 min PP-H为原料,此MI 范围的聚丙烯具有良好的流动性与分子强度,同时加入断链剂、柔顺剂、成核剂、抗氧剂进行反应获得熔喷PP 产品。断链剂的加入能有效明显提高聚丙烯熔体流动性能;选用特殊的柔顺剂而非常规用的聚丙烯的增韧剂,可以避免乙烯成分与断链剂发生交联反应,提高熔喷聚丙烯的性能;成核剂可使结晶形态更优异,避免喷布后期发硬发脆,电荷保持更稳定;抗氧剂的加入可避免在加工过程中聚丙烯发黄降解。

本试验通过对原料及原料的配比进行试验,对设备及制备方法进行改进,获得了高熔融指数的熔喷聚丙烯专用料,符合国标要求,达到Y-1500 级别,满足熔喷工艺要求,此方法原料简单、方法可控,对设备要求不高,获得的产品丝径均匀,灰分、挥发分、残留物均满足要求,可推行工业化生产。