600 MW亚临界锅炉后屏水塞爆管原因分析及措施

刘红欣,贾志军

(1.北京能源集团有限责任公司,北京 100022;2.内蒙古京隆发电有限责任公司,内蒙古 丰镇 012100)

0 引言

随着碳中和、碳达峰战略目标的深度实施,火电的运行模式愈发偏离传统承担基本负荷的运行方式,越来越多地承担了调峰功能。为实现新能源消纳最大化,深度调峰、启停调峰成为火电机组日常生产的常态,在此期间较大地偏离了火电原来的安全运行区间。在机组深度调峰和启停调峰的时候,锅炉壁温控制成为了难点,因锅炉燃烧、磨煤机组合方式和运行人员技术水平等原因造成汽温波动频发和波动大的特点,使得锅炉受热面因交变应力、蠕变等原因造成管材提前失效。本文对一起深度调峰造成的后屏过热器焊口开裂事故和机组启动过程中后屏过热器发生水塞导致超温爆管的案例进行了分析,找出了原因并制定了相关措施。

1 设备介绍及泄漏点情况

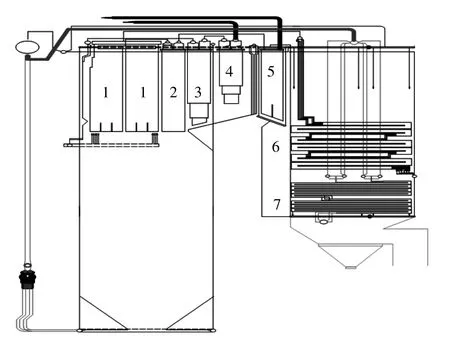

爆管锅炉的型号为SG2059-17.5-M915,是控制循环、四角切向燃烧、一次中间再热、固态排渣的π型汽包炉。锅炉过热器系统包括的5级过热器如图1所示。后屏过热器布置在分隔屏之后,共25屏,每屏由20根并联套管组成,最外圈管子外径60 mm,其余内圈管子外径均为54 mm,横向节距762 mm,材料除最外圈底部及最内圈绕管底部用不锈钢SA-213 TP347H(FG)外,其余为15CrMoG、12Cr1MoVG、SA-213T91合金钢[1-3]。为提高后屏过热器自夹屏底弯安全裕度,先将原后屏过热器自夹屏底弯管材由TP347H更换为TP347HFG,然后将弯曲半径由163 mm调整为185 mm,泄漏管规格为d54 mm×8 mm。

图1 锅炉本体剖面图

2 焊口开裂爆管原因分析

2.1 焊口开裂爆管情况

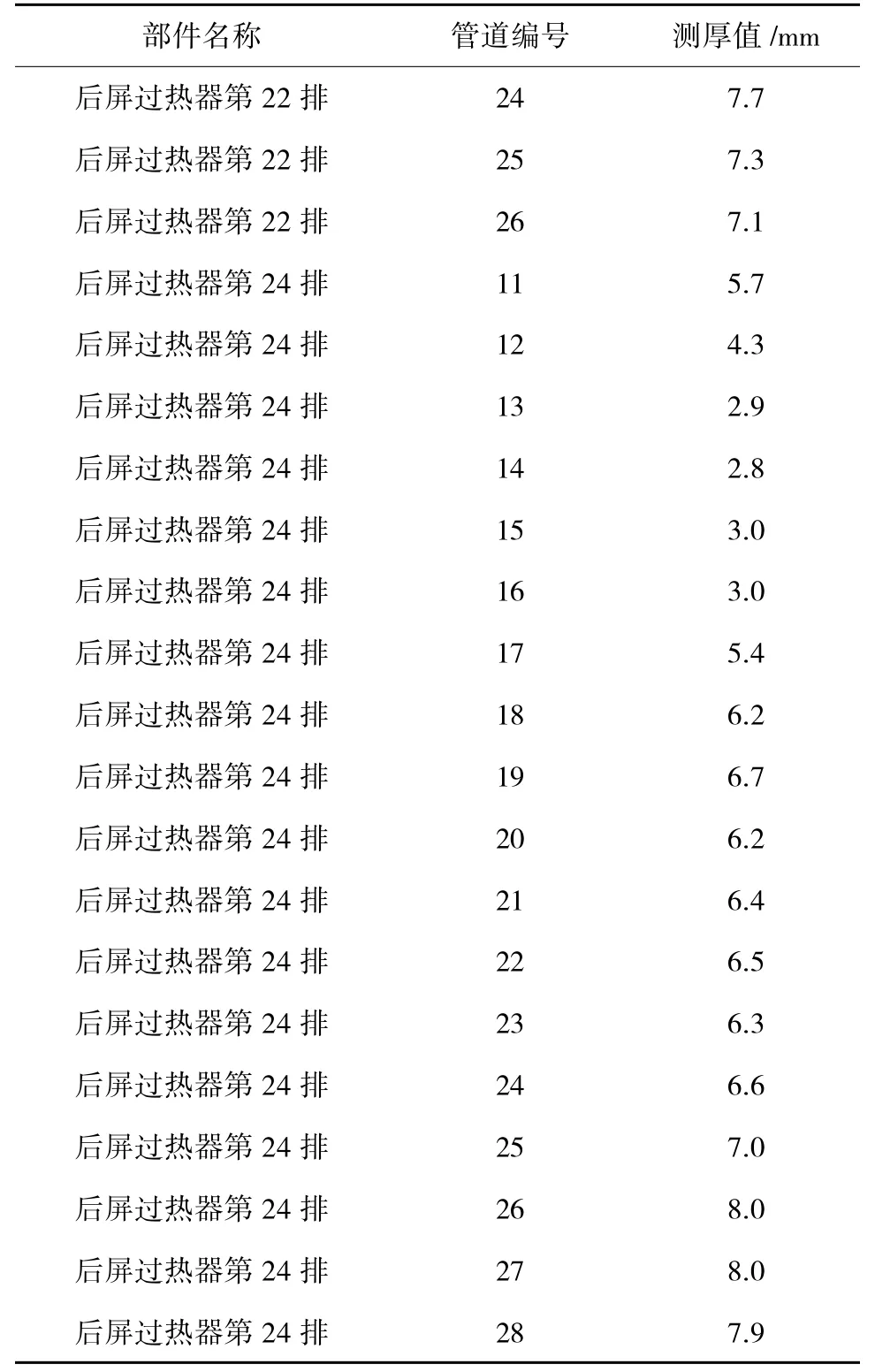

第一次爆管发生在后屏过热器第23屏第20、第21根管,其中第21根管异种钢(TP347HFG+12Cr1MoVG)焊口开裂约4/5周,泄漏管上下方进行胀粗测量,数据均在54.1 mm以内,最大胀粗率0.17%,第22排、24排管有明显冲刷减薄形貌,对减薄管道测厚,数据如表1所示。

表1 后屏过热器第22、24排管蒸汽冲刷减薄测试数据

自夹屏底弯整体取下后检查,U型弯底部未见氧化皮沉积或有其他异物存在,失效焊口剖开后发现,焊层较厚。对失效管件进行光谱验证,12Cr1MoVG管各元素的质量分数分别为Cr1.1%、Mo0.3%、V0.2%,TP347HFG管各元素的质量分数分别为Cr17.7%、Ni10.9%、Nb0.33%,排除错用管材问题。对焊缝金属进行光谱验证,各元素的质量分数分别为Ni大于60%、Cr14.67%、Fe17.62%,焊接材料使用合规,且原始光谱验证报告合格,原始底片(椭圆成像法,单次透照)未有缺陷显示。

剖开失效管后发现,TP347HFG侧内壁比较光滑,12Cr1MoVG侧内壁则有局部轻微氧化皮脱落,未见腐蚀坑、腐蚀孔出现,运行中汽水品质无异常工况发生,各项指标控制优良[4]。

2.2 首次爆管原因分析

首爆口沿异种钢接头12Cr1MoVG侧熔合线分布,由于Ni基焊缝金属与12Cr1MoVG材料的合金元素含量相差悬殊,在二者熔合线处形成了富C的脆性弱化区,导致焊口失效。同时,位于管子焊缝根部及外壁的焊缝熔合区域由于焊缝余高的存在形成了变截面的应力集中,运行过程中由于深度调峰负荷变化区间较大,管道承受较大的交变应力,使得焊口熔合线附近承受低周疲劳载荷作用。

对爆口焊缝进行宏观检查,发现其填充层大于2.5 mm(焊丝直径),根据《火电厂焊接技术规程(DL/T 869—2012)》中对奥氏体不锈钢及镍基合金焊接“应采取小线能量焊接,层间厚度不宜大于焊条(丝)直径”的相关要求,判断爆管原因为焊接质量存在问题。

3 水塞爆管分析

第二次爆管为第一次爆管修复后机组启动期间,因后屏过热器积水造成短期超温导致后屏过热器第22屏的第22和24根管爆管。

3.1 爆口宏观形貌及分析

对爆漏的后屏过热器炉管进行宏观形貌检查,发现第22屏第17~24根管烟气来向的进汽管束有不同程度的变形和胀粗现象,第22屏第22根炉管沿卡块部位爆漏开裂。第22屏第24根炉管在爆管后发生了较大的塑性变形导致其扭成麻花状。2根管样爆口均具有延性断裂的特征,爆口开口较大,边缘锋利,炉管管径有明显胀粗,管壁厚度明显减薄,爆口内外表面比较光滑,附近无纵向裂纹,具有典型的短时过热爆管特征。

第22屏17~24管烟气来向的进汽管束有不同程度的变形和胀粗现象,并伴有纵向裂纹,而蒸汽出口段未发现胀粗现象。

对后屏过热器第7、21、20屏的第2弯,第12、24屏的第23弯等弯管进行了射线透照抽查,未发现异物及氧化皮沉积现象。

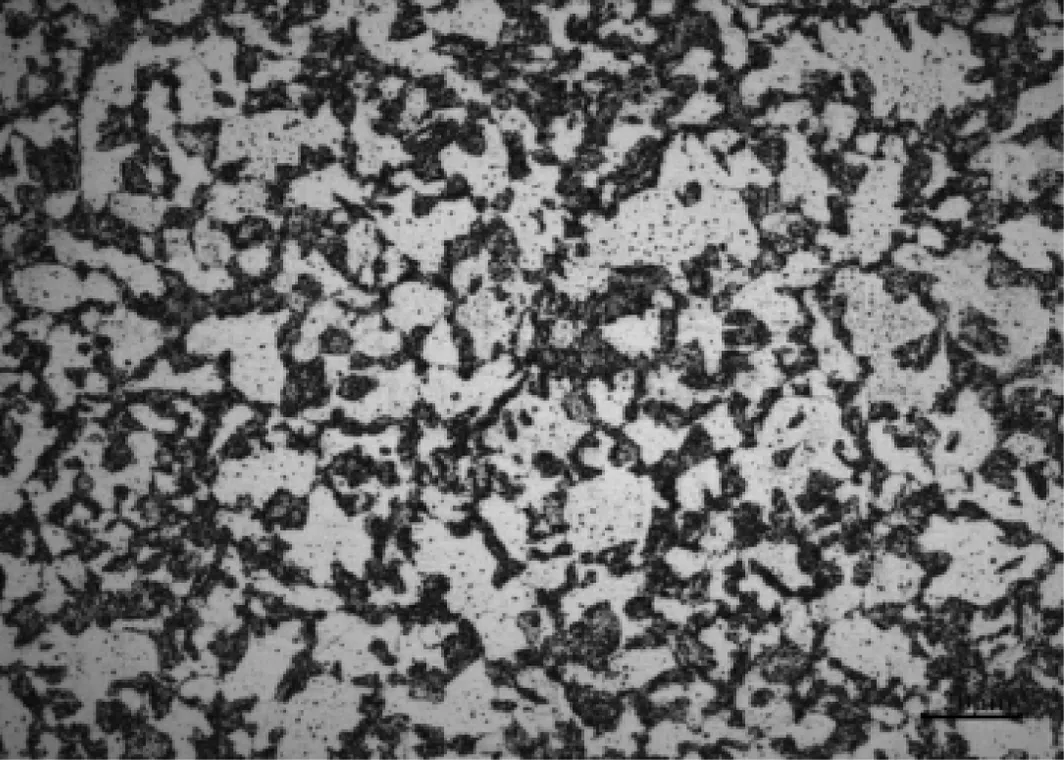

3.2 显微组织观察分析

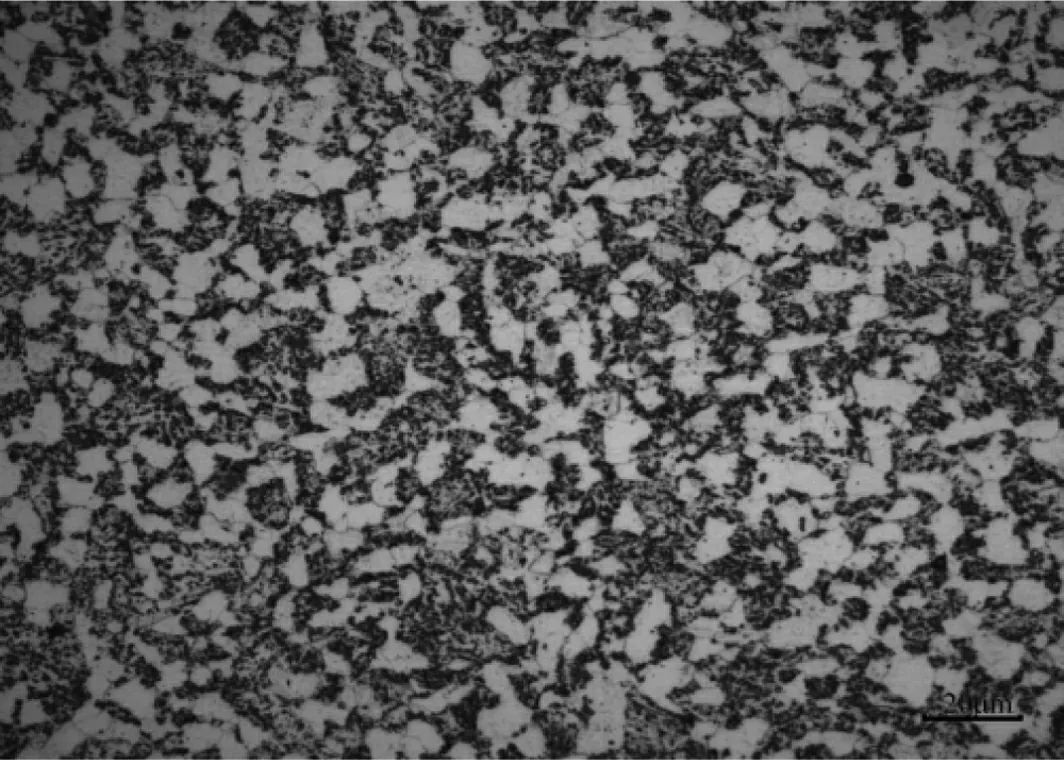

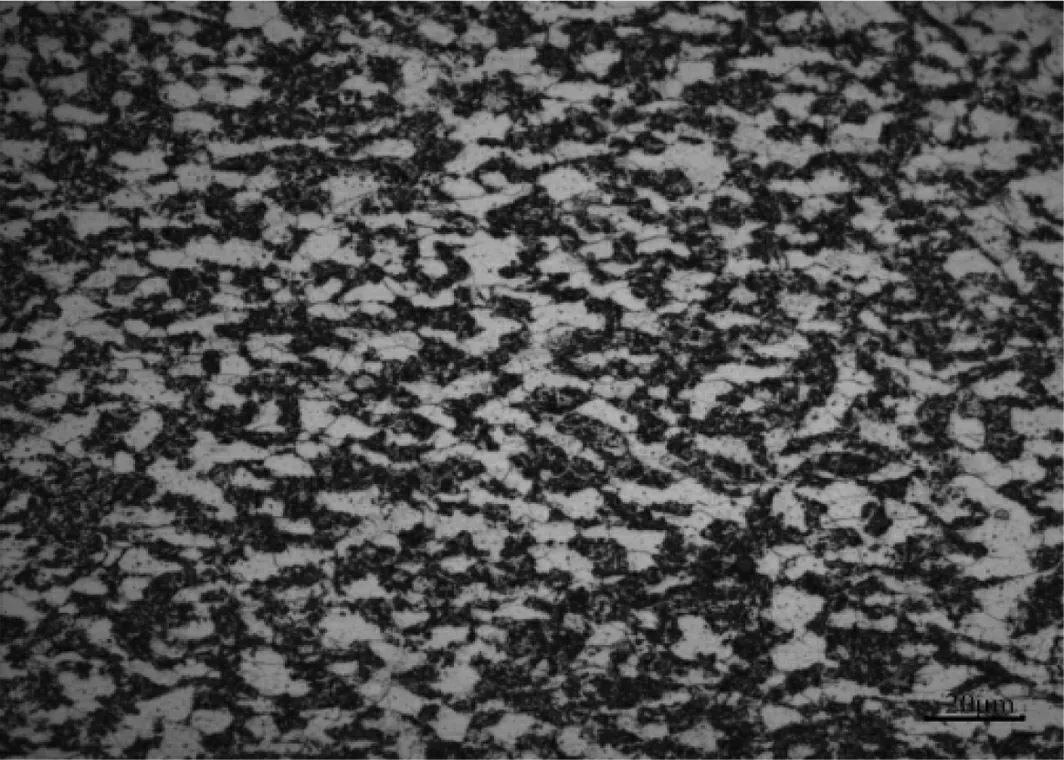

对爆漏的炉管取样进行显微组织分析,发现2根管样爆口对侧金相组织均为铁素体+贝氏体,球化级别为2.0级,属于轻度球化,组织未见明显变形[5-6]。2根管样爆口尖端微观组织均出现明显畸变,沿变形方向被拉长,爆口附近区域因短时过热管壁温度急剧升高,爆管时管内介质对高温管壁冷却效果不足,炉管发生不完全相变,生成不完全相变组织,如图2—图5所示。屏过热器炉管化学成分符合要求,排除错用材质导致爆管。后屏过热器炉管各项常温力学性能符合标准要求。后屏过热器第22屏第22根炉管沿卡块部位爆漏开裂,第22屏第24根炉管在爆管后发生了较大的塑性变形导致其扭成麻花状。2根管样爆口均具有延性断裂的特征,爆口开口较大,边缘锋利,炉管管径有明显胀粗,管壁厚度明显减薄,爆口内外表面比较光滑,附近无纵向裂纹,具有典型的短时过热爆管特征。

图2 第22根炉管爆口对侧微观组织形貌

图3 第22根炉管爆口尖端微观组织形貌

图4 第24根炉管爆口对侧微观组织形貌

图5 第24根炉管爆口尖端微观组织形貌

综上,第二次爆漏的2根管子是因为短时过热,导致材料强度明显下降,炉管在内部高温介质压力作用下发生塑性变形,管径胀粗,管壁减薄,最终爆破泄漏。其中,后屏过热器第22屏第22根炉管,因外壁卡块部位存在应力集中,管子胀粗时沿此处撕裂爆漏,破口较大。

3.3 后屏炉管短期超温原因分析

锅炉启动过程中当屏底烟温大于对应管壁极限温度且管束内蒸汽流量不足,不能满足受热面冷却需求时,就会发生短期超温爆管。蒸汽流量不足的主要原因,一是检修遗留物或其他异物堵塞管道,二是受热面水塞堵塞管道[7-9]。

3.4 短期超温爆管原因分析

机组启动过程中存在以下3个异常现象[10],一是锅炉汽包压力和过热器压力升高不同步,过热蒸汽压力较汽包压力先行升高,正常情况下是水冷壁内炉水受热汽化,汽包压力升高,随着进入过热器的蒸汽增多而使过热器系统压力增加;二是锅炉汽包压力和炉水温度不匹配,炉水温度未达到饱和温度汽包就已经开始升压;三是升温升压过程中减温水无变化的情况下后屏过热器出口汽温有突降现象,以上现象均说明后屏过热系统内存在积水。

综合分析认为,后屏过热器第22屏第17~24

管蒸汽上升段可能有积水,造成其烟气来向的管束蒸汽流动停滞,造成局部超温从而爆管。

3.5 水塞形成原因分析

第一次锅炉后屏过热器爆管紧急停炉后锅炉带压放水控制参数控制不合理,汽包压力0.3 MPa放水,规程要求汽包压力0.8 MPa放水,锅炉余热不能将受热面有效烘干,造成受热面积水。

另外,机组启动过程中,一级过热器减温水控制不合理,使得后屏出口汽温达到饱和温度,造成后屏过热器积水增多。

3.6 炉内空气动力场不均衡

由于低负荷期间炉内空气动力场不平衡,甲侧烟气流量小、烟温低,启动初期加热效果差,受热面内积水不能完全汽化,随着D磨煤机启动后,炉内温度场变化,造成甲侧温度由510℃急剧升高至630℃,达到锅炉受热面12Cr1MoVG的极限温度,加之第22屏只有第4根管有壁温监测点,所以无法及时检测壁温变化,导致后屏受热面短期超温爆管。

4 结论及措施

a)机组启动严格控制锅炉燃烧率,通过控制燃烧控制炉膛出口烟温,从而控制受热面壁温,在机组并网前严禁喷水降温。

b)机组启动过程中严密监视汽包压力和过热器压力关系,密切监视过热蒸汽温度是否有突降现象,判断受热面是否积水,若有采用突开旁路的方法利用差压将受热面积水带走。

c)优化受热面温度测点布置,消除易超温部位的监测盲点。

d)优化空气动力场,炉内煤粉着火充分,烟气流动均匀,减少受热面热偏差。

e)锅炉停炉后要严格执行锅炉热炉带压放水规定。

f)加大异种钢焊口的排查比例,并对奥氏体异种钢焊缝每年进行割管检验,对奥氏体异种钢焊缝的监督检验时间提前。