适合海上某气田高温高压低渗储层的修井液体系

梁玉凯,罗刚,周玉霞,宋吉锋,郑华安,任坤峰,林科雄

(1.中海石油(中国)有限公司海南分公司,海口 570311;2.湖北油田化学产业技术研究院有限公司,湖北荆州 434000)

0 引言

我国南海莺歌海盆地深层天然气储量十分丰富,自20世纪80年代以来,国外各大石油公司先后开展了十余口高温高压井的勘探施工作业[1–9],从90年代开始,中国海油对高温高压天然气储层的勘探开发研究力度逐渐加大,并取得了较多重大理论突破和技术进步,南海地区已探明多个大型的高温高压气藏,针对海上高温高压气田的勘探及开发工作已逐渐进入规模化实施阶段[10–12]。

高温高压气田储层通常伴随有低孔、低渗的特点,储层物性较差,敏感性较强,钻完井、压裂、解堵增产以及修井等作业过程中外来流体的侵入极易对地层产生二次伤害,影响作业效果[13–15]。海上某高温高压气田(温度为150 ℃左右,地层压力系数大于1.8)大部分气井后期将面临更换管柱以及调整挖潜等修井作业的需求,为保障修井作业的施工安全以及气田储层不受外来流体的侵入伤害,需要针对性的研究适合海上高温高压低渗气田的高效修井液技术。目前针对海上高温高压低渗气藏修井液体系的研究及报道则相对较少[16–18]。因此,本文以海上某高温高压低渗气田为研究对象,在分析了气田基本概况以及修井所面临的难题的基础之上,通过对加重材料、抗高温缓蚀剂、耐温抗盐防水锁剂以及抗高温键合剂等主要处理的研究及优选,研制出了一套适合海上高温高压低渗气田的双保型(保证修井工程安全以及保护储层)高温高密度修井液体系,室内对其综合性能进行了评价,并成功进行了现场应用,以期为海上高温高压气田的高效合理开发提供一定的技术支持和借鉴。

1 目标气田基本概况

目标研究区块位于我国南海海域,气田储层段埋深普遍在2 900~3 200 m左右,主要含气层位H1Ⅰa、H1Ⅱb、H1Ⅱc砂体,储层渗透率分布在3.0~15.9 mD之间,孔隙度分布在16.0%~18.0%之间,属于典型的中低孔、低渗储层;另外,目标气田储层段温度最高可接近150 ℃,压力系数最高可达1.8,属于典型的高温高压储层;储层黏土矿物含量较高(20%以上),黏土矿物中伊蒙混层含量较高(20%~30%),而且蒙脱石混层比在20%~30%。储层存在潜在的水敏损害。天然气组分主要为CHn(含量达到88%左右),CO2含量小于4%,N2含量小于9%,不含H2S。

2 高温高压低渗气田修井所面临的难题及对策

由于目标气田属于典型的高温、高压、低渗储层,修井时所面临的难题主要包括:①储层高温对修井液的耐高温性能提出了更大的挑战,需要研究高温稳定性较好、耐高温腐蚀性优良的修井液体系。②高压地层对修井液的密度要求较高,需要针对性的研究高密度修井液体系。③低孔、低渗储层可能存在水锁等储层伤害的风险,需要研究储层保护性能较好的修井液体系。④储层存在水敏损害的风险,需要研究抑制性较好的修井液体系。

针对高温高压低渗气田修井采取的技术对策包括:①结合目标区块储层压力系数较高的特点,为保证修井工程的安全,需要修井液的密度在一定范围内可调,为此,研究出了一种新型可溶性复合盐加重材料,使修井液的密度可以达到现场施工的要求。②结合目标区块储层温度较高的特点,为减轻高温条件下修井液对井下管柱等设备的腐蚀程度,研究了性能稳定的抗高温缓蚀剂。③为降低储层潜在的水锁伤害,研究了一种耐温抗盐防水锁剂和抗高温键合剂,确保修井液在高温高盐的环境下仍能具有良好的防水锁能力和返排能力,降低修井液对储层的伤害程度,起到较好的储层保护效果。

3 双保型高温高密度修井液体系构建

3.1 加重材料

采用重晶石、铁矿粉或者微锰矿粉等固相加重材料进行加重时,修井液体系中会含有大量的固相粒子,在修井过程中不可避免的会对低孔、低渗储层造成严重的伤害,并且此类固相加重材料在长时间高温环境下的稳定性也存在一定的问题,因此,从保护储层以及修井液高温稳定性方面考虑,选择可溶性盐作为目标气田修井液的加重材料。

然而常用的可溶性盐,例如甲酸钠、甲酸钾、溴化钠、溴化钾以及溴化钙的最大加重密度范围均达不到目标气田的要求,而甲酸铯和溴化锌虽然加重密度可以满足要求,但甲酸铯的价格昂贵,而溴化锌在高温环境下对金属的腐蚀性较强,均不适合作为目标气田修井液的加重材料。针对常规可溶性盐存在的不同优缺点,研究出了一种新型可溶性复合盐加重材料HGBZ,其主要由无机盐、有机盐组成,可使修井液的加重密度最高达到1.8 g/cm3左右。

3.2 抗高温缓蚀剂

在高温条件下,大多数的吸附成膜型缓蚀剂会产生热解吸以及热降解作用,导致其无法在高温环境中起到良好的防腐蚀效果。因此,研制出了一种具有沉淀膜型抑制机理的抗高温缓蚀剂HSJ-S。室内参照石油与天然气行业标准SY/T 5273—2014《油田采出水处理用缓蚀剂性能指标及评价方法》中的静态挂片失重法,对HSJ-S在不同加量下的防腐蚀性能进行了评价,实验用钢片材质均为13Cr-L80,腐蚀介质为1.80 g/cm3的修井液,实验温度均为150 ℃,实验时间均为7 d,实验结果见表1。由表1可知,不加缓蚀剂修井液对钢片的腐蚀速率可以达到4.256 mm/a,腐蚀及其严重,而随着HSJ-S加量的不断增大,腐蚀速率呈现出逐渐减小的趋势,当HSJ-S的加量达到1%时,腐蚀速率可以减小至0.047 mm/a,小于行业标准规定的0.076 mm/a。说明研制的HSJ-S具有良好的防腐蚀效果,推荐其最佳加量为1%。

表1 抗高温缓蚀剂HSJ-S加量优选

3.3 耐温抗盐防水锁剂

为了满足高温高盐环境下降低修井液表面张力的需求,研制了一种耐温抗盐防水锁剂HAD-2,室内采用JZ-200型表面/界面张力仪测定了其在高温高盐环境下降低修井液表面张力的性能,并与其他不同类型的常规防水锁剂进行了对比。修井液的密度为1.80 g/cm3,防水锁剂的加量均为2%,将不同溶液在150 ℃下老化12 h后冷却至室温测定表面张力,实验结果见图1。

图1 不同类型防水锁剂性能评价结果

由图1结果可知,在修井液中加入2%的HAD-2,经过高温老化后溶液的表面张力仍低至26.7 mN/m,效果明显优于其他几种不同类型的常规防水锁剂,说明HAD-2具有良好的耐温抗盐性能,这是由于HAD-2的首端基团是烯氧基,而尾端基团是耐温抗盐性能较好的氟碳基,使其能在高温高盐环境下仍能发挥较好的降低表面张力的性能,有利于修井液的返排。

3.4 抗高温键合剂

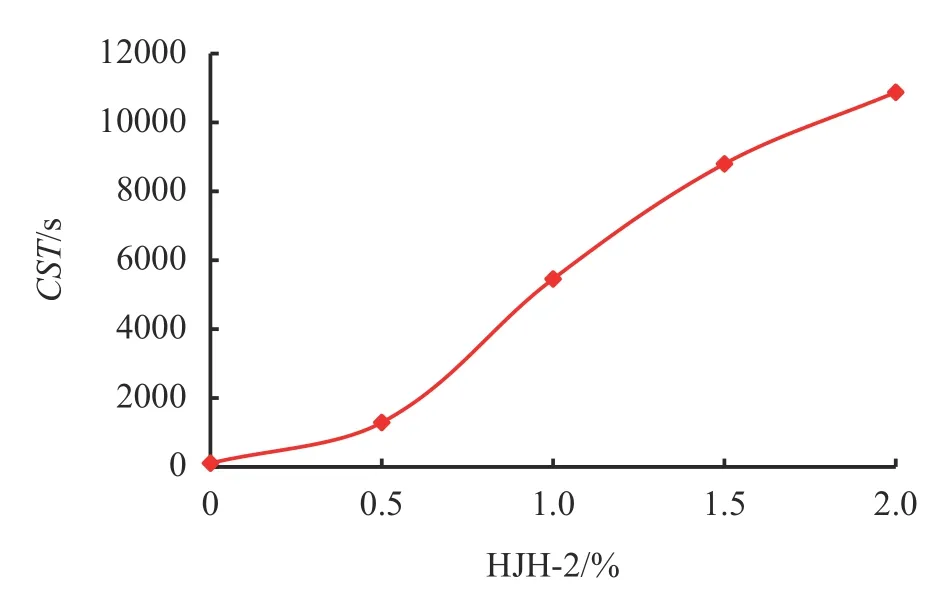

为了更好地降低修井液对低渗气田储层的水锁伤害程度,不仅需要修井液体系具有良好的表面活性,使其易于返排,还需要修井液自身具有良好的结合水能力,使水相不易进入储层。因此,研制了一种抗高温键合剂HJH-2,并通过毛细管吸收时间(CST)测定仪测定了其对修井液中自由水的键合能力。在1.80 g/cm3的修井液中加入不同加量的HJH-2,然后将其在150 ℃下老化12 h后,再测定其CST值,实验结果见图2。

图2 键合剂HJH-2加量对CST值的影响

由图2可知,随着HJH-2加量的不断增大,修井液的CST值呈现出逐渐增大的趋势,当HJH-2的加量达到1%时,CST值就可以延长至5456 s,起到了良好的键合水效果,能够有效延缓修井液中自由水向低渗气田储层扩散的速度。这是由于HJH-2分子结构中含有大量能与水分子相键合的官能团,其能通过键合剂分子与水分子的化学键合作用形成网络结构,使修井液中的自由水不能随意运动,达到降低自由水扩散的效果。

3.5 双保型高温高密度修井液体系配方

通过对加重材料、抗高温缓蚀剂、耐温抗盐防水剂以及抗高温键合剂的性能评价实验,确定了双保型高温高密度修井液体系的最终配方为:淡水+1%抗高温缓蚀剂HSJ-S+2%耐温抗盐防水锁剂HAD-2+1%抗高温键合剂HJH-2+可溶性复合盐加重材料HGBZ至密度为1.8 g/cm3。

4 性能评价

4.1 基本性能

双保型高温高密度修井液体系具有良好的密度调节能力,密度范围可控制在1.03~1.80 g/cm3之间,修井液外观清洁,为无色透明液体,表观黏度最高可达55 mPa·s,结晶点低于0 ℃。

4.2 腐蚀性能

室内进一步评价了双保型高温高密度修井液体系在不同时间下对金属钢材的腐蚀性能,实验用钢片材质均为13Cr-L80,实验温度均为150 ℃,修井液密度均为1.80 g/cm3,实验结果见图3。

图3 修井液体系的腐蚀性能

由图3结果可知,随着腐蚀实验时间的不断延长,双保型高温高密度修井液体系对13Cr-L80钢材的腐蚀速率呈现逐渐减小的趋势,当腐蚀实验时间处在1~15 d时的腐蚀速率均明显小于0.076 mm/a,这说明双保型高温高密度修井液体系具有良好的防腐蚀效果,能够确保长时间修井作业施工时,修井液不对井下设备造成严重的腐蚀损害。

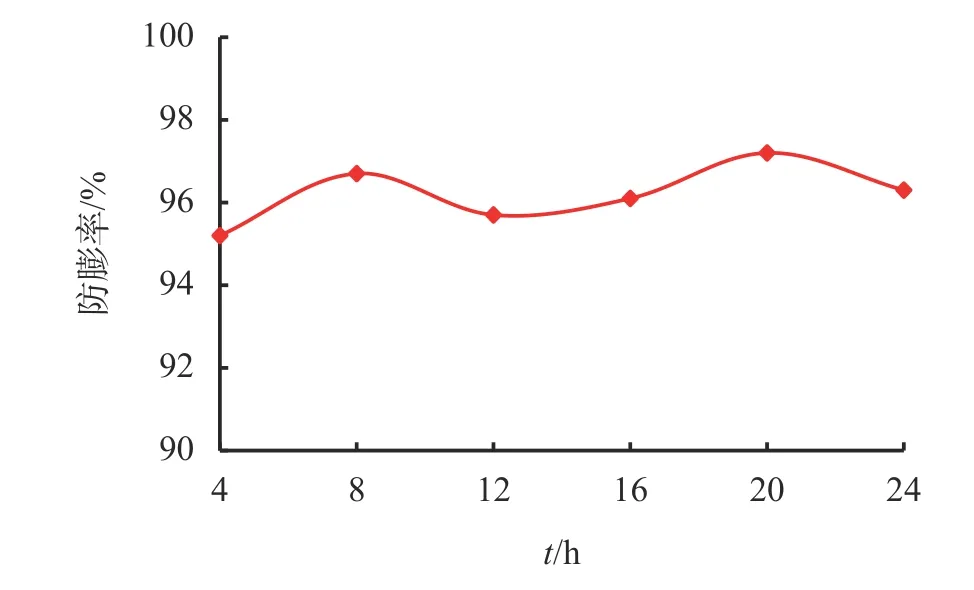

4.3 防膨性能

室内参照石油与天然气行业标准SY/T 5971—2016《油气田压裂酸化及注水用黏土稳定剂性能评价方法》中的离心法,评价了双保型高温高密度修井液体系对目标气田储层段黏土矿物的防膨性能,修井液密度均为1.80 g/cm3,实验结果见图4。由图4可知,双保型高温高密度修井液体系在不同实验时间条件下对目标气田储层段黏土矿物的防膨率均能达到95%以上,说明修井液体系具有良好的防膨性能。

图4 修井液体系的防膨性能

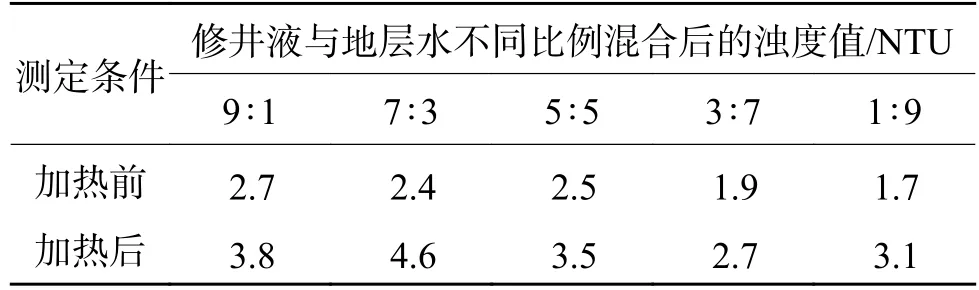

4.4 与地层水的配伍性

表2为双保型高温高密度修井液体系与目标气田储层段模拟地层水按不同比例混合加热前后的浊度值实验结果,其中地层水的矿化度为18 783 mg/L,水型为NaHCO3,加热条件为150 ℃、12 h,浊度测定实验仪器为散热光浊度仪。由实验结果可以看出,修井液体系与地层水按不同比例混合加热前后的浊度值均低于5NTU,均是澄清透明的状态,这说明研制的双保型高温高密度修井液体系与目标气田储层段地层水具有良好的配伍性,能够有效避免修井作业过程中对储层造成的二次伤害。

表2 修井液体系与地层水的配伍性

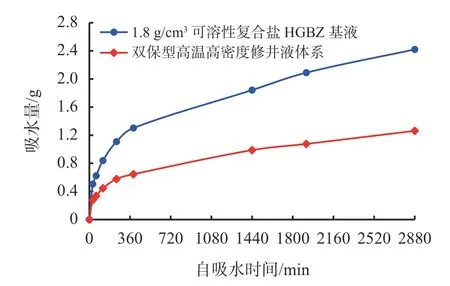

4.5 岩心自吸水性能

室内进一步评价了目标气田储层段天然岩心在双保型高温高密度修井液体系中的自吸水性能,并与1.8 g/cm3可溶性复合盐HGBZ基液进行了对比,具体实验步骤为:将洗油烘干后的天然岩心放入修井液中,称量不同时间后岩心重量的变化情况,并与岩心初始重量相比计算出吸水量。实验结果见图5。由图5可知,随着自吸水实验时间的逐渐延长,岩心自吸水量呈现出逐渐增大的趋势,其中天然岩心在1.8 g/cm3HGBZ基液中的自吸水量明显高于双保型高温高密度修井液体系,当实验时间达到2880 min时,天然岩心在双保型高温高密度修井液体系中的自吸水量仅为1.2620 g,而在密度为1.8 g/cm3的HGBZ基液中自吸水量则达到了2.4205 g。这是由于修井液体系中的耐温抗盐防水锁剂HAD-2和抗高温键合剂HJH-2能够较好地阻止自由水的流动,有效降低岩心中毛细管的吸水量,减弱水锁和水侵对目标气田储层的损害程度。

图5 岩心自吸水实验结果

4.6 储层保护性能

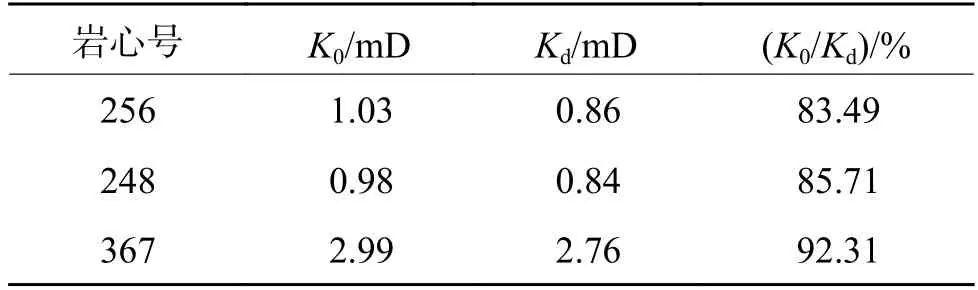

室内参照石油与天然气行业标准SY/T 6540—2002《钻井液完井液损害油层室内评价方法标准》中无固相完井液损害油层实验评价方法部分,对双保型高温高密度修井液体系的储层保护性能进行了评价,实验结果见表3。由表3可知,岩心被修井液体系污染后,气测渗透率恢复值则可以达到80%,说明在该修井液具有良好的储层保护效果。

表3 修井液体系储层保护性能评价结果

5 现场应用

研制的双保型高温高密度修井液体系在海上X井进行了成功应用。X井属于典型高温高压井,X井储层埋深为3105.5 m,地层温度在140 ℃左右,含气层位为中孔低渗储层,2020年4月因更换生产管柱需要对其进行修井作业,根据室内相关研究结果,为保证修井施工的安全,选择使用双保型高温高密度修井液体系对X井进行压井施工。根据X井的现场实际压力系数,选择密度为1.68 g/cm3的修井液进行正循环压井施工,修井液的总用量为125 m3,X井修井过程顺利,修井液循环正常,未发生井下复杂情况,井下工具及设备未出现明显腐蚀。X井修井作业完成后,产能恢复率达到95%以上,说明修井液未对储层造成明显伤害。研制的双保型高温高密度修井液体系既保证了修井施工的安全,又起到了良好的储层保护效果,达到了良好的修井效果。

6 结论

1.海上某气田属于典型的高温、高压、低渗储层,后期修井过程中对修井液的耐温性能、密度调节能力、抗高温腐蚀性能以及储层保护性能提出了较高的要求。

2.以可溶性复合盐加重材料HGBZ为基础,通过研制及优选性能优良的抗高温缓蚀剂、耐温抗盐防水剂以及抗高温键合剂等主要处理剂,研制了一套适合目标气田的双保型高温高密度修井液体系。

3.双保型高温高密度修井液体系具有良好的基本性能(密度可调、外观清洁、黏度适中、结晶点较低),体系对13Cr-L80钢材的腐蚀速率低于0.076 mm/a,防膨率可以达到95%以上,与地层水具有较好的配伍性,天然岩心在修井液体系中的自吸水量较小,修井液污染后岩心在长时间高温条件下渗透率恢复值较高(恒温45 d后渗透率恢复值可达92.31%),储层保护效果较好。

4.双保型高温高密度修井液体系在X井进行了成功的现场应用,X井修井过程顺利,未发生安全事故,并且储层保护效果较好,起到了良好的修井效果。