耐高温高密度防腐固井水泥浆

陈荣耀,宋建建,3,武中涛,石礼岗,赵军,王学春,刘仕康

(1.长江大学石油工程学院,武汉 430100;2.油气钻采工程湖北省重点实验室,武汉 430100;3.非常规油气省部共建协同创新中心,武汉 430100;4.中海油田服务股份有限公司,河北廊坊 065200)

0 引言

油气井固井是在油井环空注入固井水泥浆体系,形成层间封隔屏障,并支撑和保护套管。随着油气田开发的进行,钻遇含CO2酸性气体的深层油气井越来越多,如南海西部井CO2含量最高达73%[1],桑托斯盆地CO2物质的量分数为20%以上[2],蓬莱油田CO2含量可达31.55%[3]。CO2常伴生于油气层或地层水中,溶于水后的CO32−和HCO3−离子会与水泥石中的水化产物产生腐蚀反应,生成结构疏松的物质,使水泥石强度下降而渗透率增大[4–6]。深层气井井底温度和地层压力都较高,高温环境不仅会造成水泥石强度衰退,而且会增大酸性气体对水泥石的腐蚀程度,对水泥环完整性造成极大威胁[7]。地层高压易导致固井安全事故发生,油气井井底高温、高压含CO2等酸性气体的复杂环境使固井工作开展困难。

针对复杂井况的固井作业,Guanyi Zheng[8]等研究了加砂量对水泥浆耐温性能的影响,开发了耐高温性能较好的固井水泥浆体系。李光辉[9]研究了以铁矿粉为加重剂,密度为2.82 g/cm3的高密度水泥浆体系,并在现场成功应用,保证了高压井的安全固井作业。赵军[10]等研发了多功能防腐剂PCMTA,构建了防CO2和H2S腐蚀水泥浆体系,在6.59%CO2环境下实现现场应用,固井效果优良。然而,现有的研究往往只针对某种复杂环境,同时针对深层高温、高压含CO2酸性气体复杂环境的防腐水泥浆体系研究较少。此外,常规的油井水泥外加剂在井底高温环境易热降解失效,影响水泥浆的性能,井底高压要求固井水泥浆密度较高,水泥浆防腐蚀设计难度更大,对水泥浆体系设计提出了更高的要求。

为满足高温、高压含CO2酸性气体复杂井固井作业的需要,室内对水泥浆关键材料进行研究,研究了抗高温添加剂材料,设计采用有机防腐剂和无机防腐剂相结合的方法,构建了抗高温高密度防腐固井水泥浆体系,并对水泥浆体系进行性能评价。研究结果可为高温高压酸性气井以及二氧化碳地质封存井固井作业提供技术支持。

1 实验方法

1)水泥浆性能评价参照GB/T 19139—2012《油井水泥试验方法》[11]进行,高温实验参照SY/T 6466—2000《油井水泥石抗高温性能评价方法》[12]中相应规定进行。

2)将高温养护后的水泥石置于一定条件下腐蚀一段时间,取出腐蚀后的水泥石剖开,利用酚酞遇碱变红的特性标定腐蚀区域,用游标卡尺测量试样未变红的4个边界厚度值,取平均值作为水泥石腐蚀深度。同时,测量常规养护后的水泥石抗压强度P0和腐蚀后的水泥石抗压强度Pn。用公式(1)计算抗压强度衰退率。

式中,ε为抗压强度衰退率,%;P0为未腐蚀水泥石抗压强度,MPa;Pn为腐蚀n天后水泥石抗压强度,MPa。

2 水泥浆体系关键材料

为构建适应高温、高压地层的防腐水泥浆体系,室内对水泥浆关键材料进行了研究,优选出构建抗高温高密度防腐固井水泥浆体系的材料。

2.1 加重剂

含CO2气体深层井,井底压力往往较高,要求水泥浆具有较高的密度。目前固井领域常用的加重剂有重晶石、铁矿粉和锰矿粉材料。不同加重剂对水泥浆性能影响差别大[13]。为研究适用于抗高温高密度防腐水泥浆的加重剂材料,室内对不同加重剂的加重性能进行评价,见表1。实验使用的配方为:100%G级水泥+35%硅粉+5%降失水剂+1%消泡剂+0.5%缓凝剂+2.5%分散剂+44%水+50%加重剂。

表1 不同加重剂水泥浆的性能(150 ℃)

表1结果表明,3种加重材料都能提高水泥浆的密度,形成的水泥浆体系能够适应高压地层固井作业。添加锰矿粉的水泥石抗压强度明显优于其他2种材料,较重晶石和铁矿粉水泥石分别提高6.3 MPa和3.0 MPa。锰矿粉水泥浆的流变性最好,抗压强度最高,且腐蚀深度较低,30 d腐蚀深度为5.24 mm。加重剂材料不参与水泥浆水化反应,而在3种加重剂材料中,锰矿粉在水泥浆中形成的堆积密实度更高,颗粒级配效果更好,能够保证水泥石的致密性,增强其对腐蚀性气体和液体的抗侵入能力,提高水泥石的防腐蚀能力[14]。

2.2 抗高温降失水剂

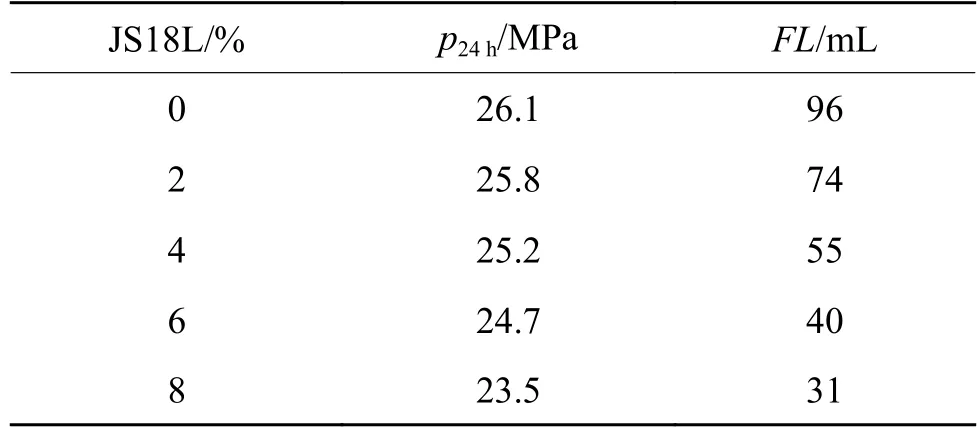

油气井井壁常存在孔隙和裂缝,水泥浆注入后易失水进入地层,造成储层损害,影响油气井产量[15],因此需要添加降失水剂改善水泥浆的失水性能。为构建抗高温固井水泥浆体系,室内研究了一种三元复合聚合物抗高温降失水剂JS18L,并对其150 ℃降失水性能进行评价,见表2。

表2 JS18L加量对水泥浆性能的影响(150 ℃)

由表2可以看出,添加JS18L的水泥浆具有很好的稳定性,对水泥石强度影响小,满足高温环境下油气井固井要求;JS18L加量增加,水泥浆失水量明显减小,JS18L加量为6%时,失水量低于50 mL,JS18L抗高温降失水剂在高温下具有很好的控制失水能力。研制的JS18L抗高温降失水剂为AMPS类三元复合聚合物,其溶于水溶液中可以提高水泥浆体系黏度,增大地层滤失阻力,且聚合物分子聚集链束能够嵌入滤饼孔隙中,使其结构更加致密,孔隙度更小,起到降低滤饼渗透率的效果,实现降低失水量的功能。

2.3 抗高温缓凝剂

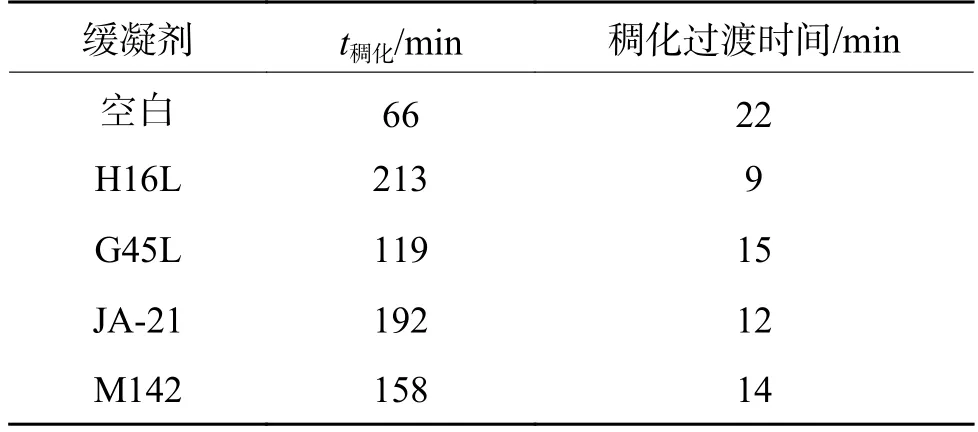

目前,常用缓凝剂在高温环境下,性能较差,易出现超缓凝、异常胶凝等问题[16]。为保障深层油气井高温固井作业时间,室内研究了加量为1%不同抗高温缓凝剂水泥浆的稠化时间,结果见表3。

表3 不同缓凝剂水泥浆的稠化时间(150 ℃×70 MPa)

表3实验结果表明,抗高温缓凝剂H16L能延长高温下水泥浆的稠化时间,H16L加量为1%时,水泥浆稠化时间可达213 min。

由于井况条件不同,水泥浆稠化时间要求不同,室内研究了150 ℃、70 MPa下,H16L加量对水泥浆稠化性能的影响,结果如图1所示。

图1 H16L对水泥浆稠化性能的影响(150 ℃×70 MPa)

由图1可以看出,150 ℃下,H16L加量到2%时,相对空白水泥浆稠化时间增加216 min,较少的H16L加量即可调节高温下水泥浆稠化时间。研究的抗高温缓凝剂H16L为抗高温聚合物材料,掺入水泥浆中后通过吸附作用,在水泥水化产物的表面聚集,围绕水泥颗粒形成不溶的非渗透层,抑制水化反应的进行,延长水泥浆稠化时间[17]。

2.4 抗高温防腐材料

水泥石腐蚀主要是油井水泥中的水化产物与液相CO2发生反应,破坏了水泥石的致密结构[18],目前固井领域提高水泥石抗腐蚀能力主要为降低水泥石碱度、降低水泥石渗透率以及增大腐蚀反应惰性[19]。

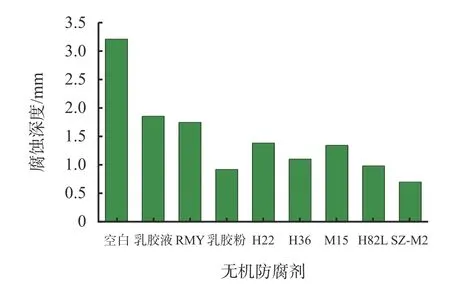

不同类型的材料对水泥石的防腐性能有不同的作用,室内对多种材料进行研究,在150 ℃、20 MPa(30% CO2分压)下进行实验。通过评价不同防腐水泥石腐蚀7 d的腐蚀深度研究不同材料的防腐性能,使用的实验配方为:100%水泥+1%分散剂FS14S+5%降失水剂JS18L+35%硅粉+0.5%消泡剂XP16L+10%防腐剂+44%水。实验结果见图2和图3。

图2 无机防腐剂对水泥石腐蚀深度的影响(150 ℃×20 MPa(30% CO2分压))

图3 有机防腐剂对水泥石腐蚀深度的影响(150 ℃×20 MPa(30% CO2分压))

图2结果表明,添加一定量的无机防腐剂后,水泥石腐蚀深度较小。其中,添加NAM-H的水泥石腐蚀深度最小,相对未添加防腐材料空白水泥石降低2.19 mm,能够显著提升水泥石的防腐性能。无机矿物材料主要是通过降低水泥石碱性,改善水泥石孔结构增大酸性气体侵入阻力来增强防腐性能[20]。研制的复合防腐剂NAM-H为矿渣、微硅等多种矿物粉末组成的复合防腐剂材料,相较单种矿物材料成分作为防腐剂,形成的防腐水泥石能够具有很好的堆积密度和防腐能力。

从图3可以看出,添加聚合物防腐剂SZ-M2的水泥石腐蚀深度较小,7 d腐蚀深度为0.7 mm,对比未添加防腐材料的腐蚀深度减小了2.5 mm,具有很好的抗腐蚀能力。聚合物防腐剂SZ-M2主成分为树脂高分子聚合物复合材料,起泡比胶乳液更少,主要通过在水泥石内部形成水化产物覆膜阻隔层和降低水泥石的渗透率,增加CO2腐蚀反应的惰性,提高水泥石的防腐蚀性能[21]。

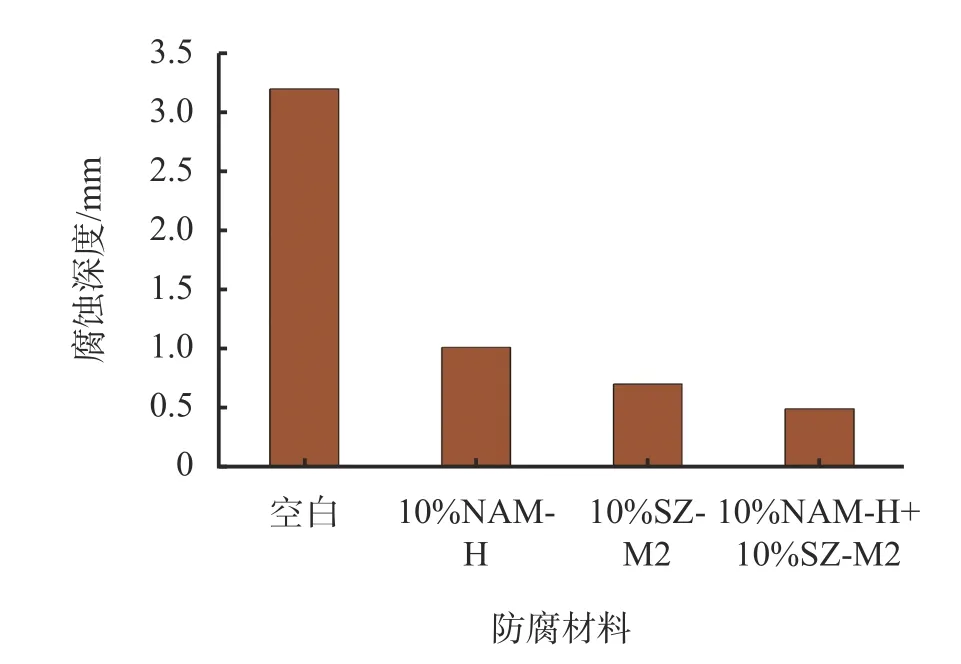

由于无机防腐材料与有机防腐材料以不同方式在水泥石中实现防腐效果,为构建性能优良的防腐水泥浆,室内将有机与无机防腐材料结合使用,并与单一材料进行对比,结果如图4所示。

图4 防腐材料对水泥石腐蚀深度的影响(150 ℃×20 MPa(30% CO2分压))

由图4可以看出,将2种防腐材料结合使用的水泥石7 d腐蚀深度最低,相对空白水泥石小2.71 mm,相对添加无机复合防腐剂NAM-H和聚合物防腐剂SZ-M2分别小0.52 mm和0.21 mm,具有很强的防腐能力。单独使用无机防腐剂能够降低水泥石碱度和增大腐蚀性气体侵入阻力,单独使用有机防腐剂能够增大腐蚀反应惰性和降低渗透率,但单独使用某种材料防腐方式有限,防腐能力较弱,将两者结合使用作为防腐材料加入水泥浆中,能够充分发挥矿物材料和聚合物材料的优势,在多种方式上进行防腐,形成具有很强防腐能力的防腐水泥浆体系。

3 水泥浆体系性能评价

通过对抗高温高密度添加剂、防腐材料等进行研究,使用增强剂STR、无机复合防腐剂NAM-H、聚合物防腐剂SZ-M2、抗高温降失水剂JS18L、消泡剂XP16L、抗高温缓凝剂H16L、分散剂FS14S、加重剂锰矿粉,构建了抗高温高密度防腐水泥浆体系,并在150 ℃下对水泥浆性能进行评价。水泥浆的主要配方如下。

1#100%水泥+35%硅粉+4%STR+6%JS18L+16%NAM-H+8%SZ-M2+1%XP16L+2%H16L+1.5%FS14S+44%水,密度为1.9 g/cm3

2#100%水泥+35%硅粉+4%STR+7%JS18L+16%NAM-H+8%SZ-M2+1%XP16L+2%H16L+2%FS14S+16%锰矿粉+45%水,密度为2.0 g/cm3

3#100%水泥+35%硅粉+4%STR+7%JS18L+16%NAM-H+8%SZ-M2+1%XP16L+2%H16L+2.5%FS14S+32%锰矿粉+45%水,密度为2.1 g/cm3

4#100%水泥+35%硅粉+5%STR+6%JS18L+16%NAM-H+8%SZ-M2+1%XP16L+2%H16L+2.5%FS14S+52%锰矿粉+46%水,密度为2.2 g/cm3

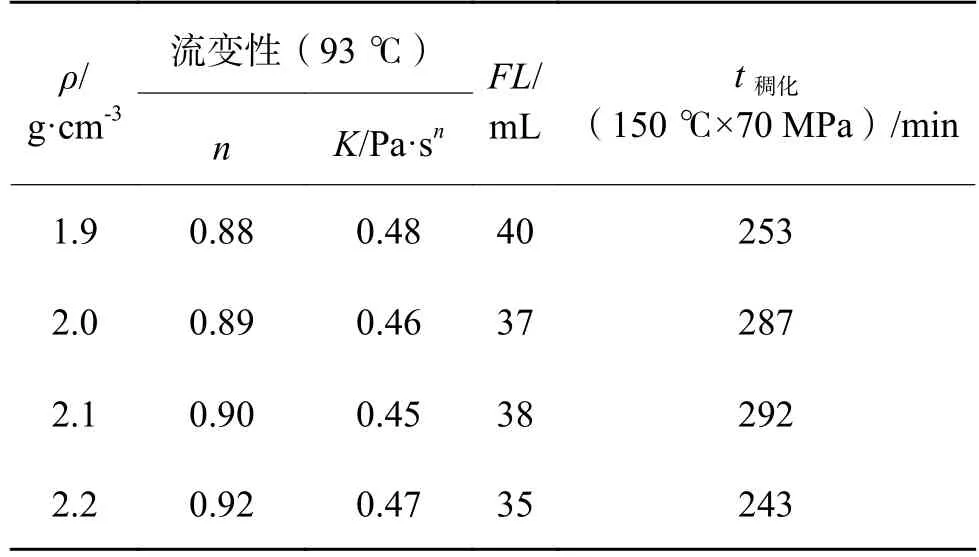

3.1 施工性能

为进一步评价水泥浆体系的高温适用性,实验室对研究的抗高温高密度防腐水泥浆体系进行施工性能评价,实验结果见表4。

表4 抗高温高密度防腐水泥浆体系施工性能评价

表4实验结果表明,构建的抗高温高密度防腐水泥浆体系的流变性能好,浆体稳定,失水量小于50 mL,满足固井施工安全顶替的要求。稠化时间在3~5 h之间,可以满足固井施工作业的要求。研发的抗高温高密度防腐固井水泥浆体系施工性能优良,可用于现场固井作业。

3.2 力学性能高温稳定性

水泥石高温下力学性能稳定性,直接关系到水泥石的长期封固能力。深层井井底温度和压力往往更高,对水泥环的密封性能要求更加严格[22],为测试水泥浆体系在高温下的力学性能,室内对密度为2.2 g/cm3的水泥浆进行高温养护,并测试了不同养护时间后的性能,实验结果见图5。

图5 水泥石力学性能随养护时间的变化(150 ℃×21 MPa)

图5结果表明,随着养护时间的增加,水泥石抗压强度和抗折强度先增大后减小,但变化幅度较小;养护7 d后强度达到最大值,随后开始少量衰减并趋于稳定,28 d抗压强度为24.3 MPa,抗折强度为6.2 MPa。在高温养护前期,由于水泥石内部油井水泥尚未完全水化,因此其力学性能进一步增大。随着养护时间的延长,水泥石强度开始少量衰退,一定时间后力学性能接近稳定[23]。实验结果表明,抗高温高密度防腐蚀水泥浆体系在高温环境下力学性能优异且稳定,有助于提高高温酸性气井长期封固完整性。

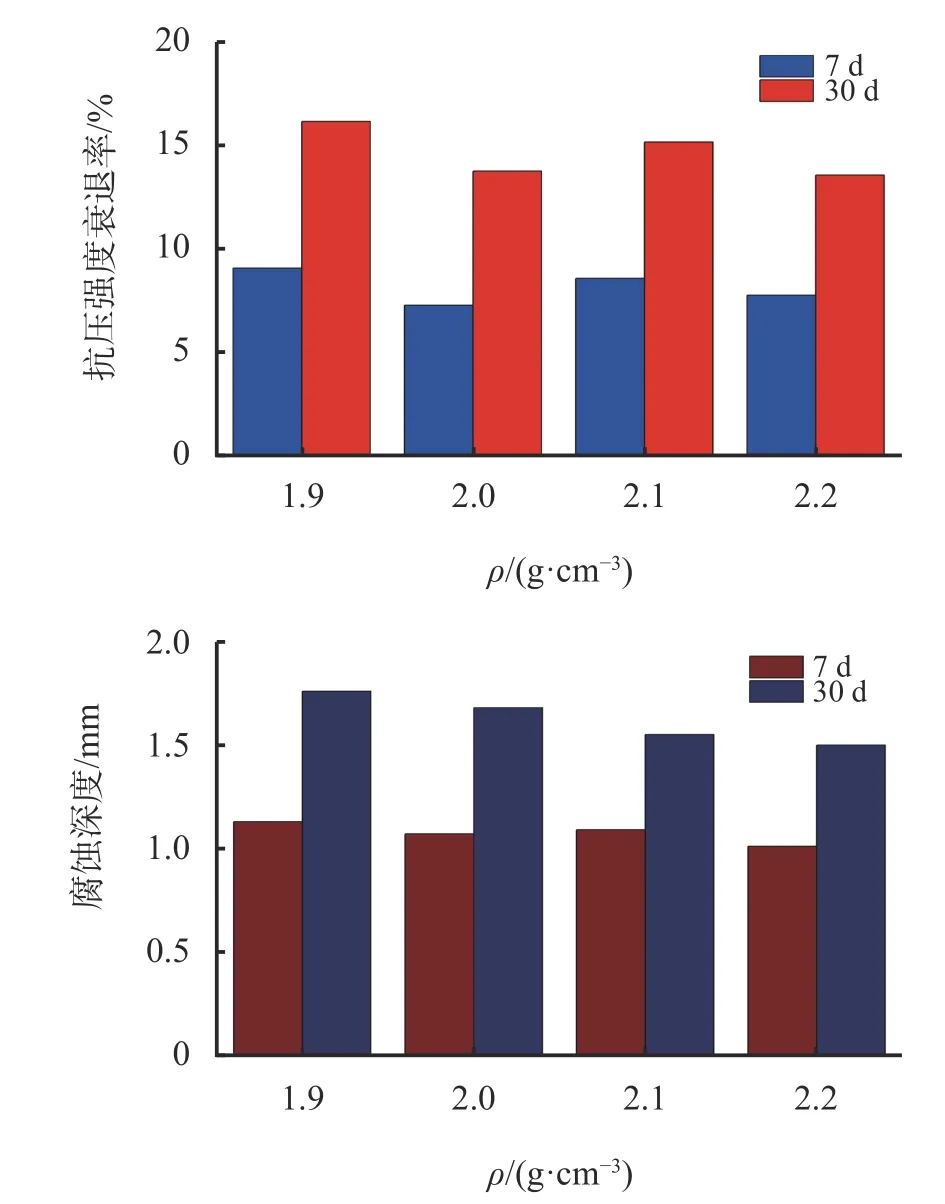

3.3 腐蚀性能

为评价水泥浆体系的抗腐蚀能力,室内在150 ℃、35 MPa(70% CO2分压)下对水泥浆体系防腐蚀性能进行研究,结果见图6。

图6 水泥浆腐蚀性能(150 ℃×35 MPa(70% CO2分压))

图6结果表明,随着腐蚀时间的延长,水泥石的腐蚀深度增大。高密度水泥石30 d抗压强度衰退率在25%以内,腐蚀深度小于1.5 mm,水泥石具有较好的抗腐蚀能力。在长时间的腐蚀过程中高密度水泥浆体系具备较强的防腐蚀能力,能够保证水泥环的密封质量。

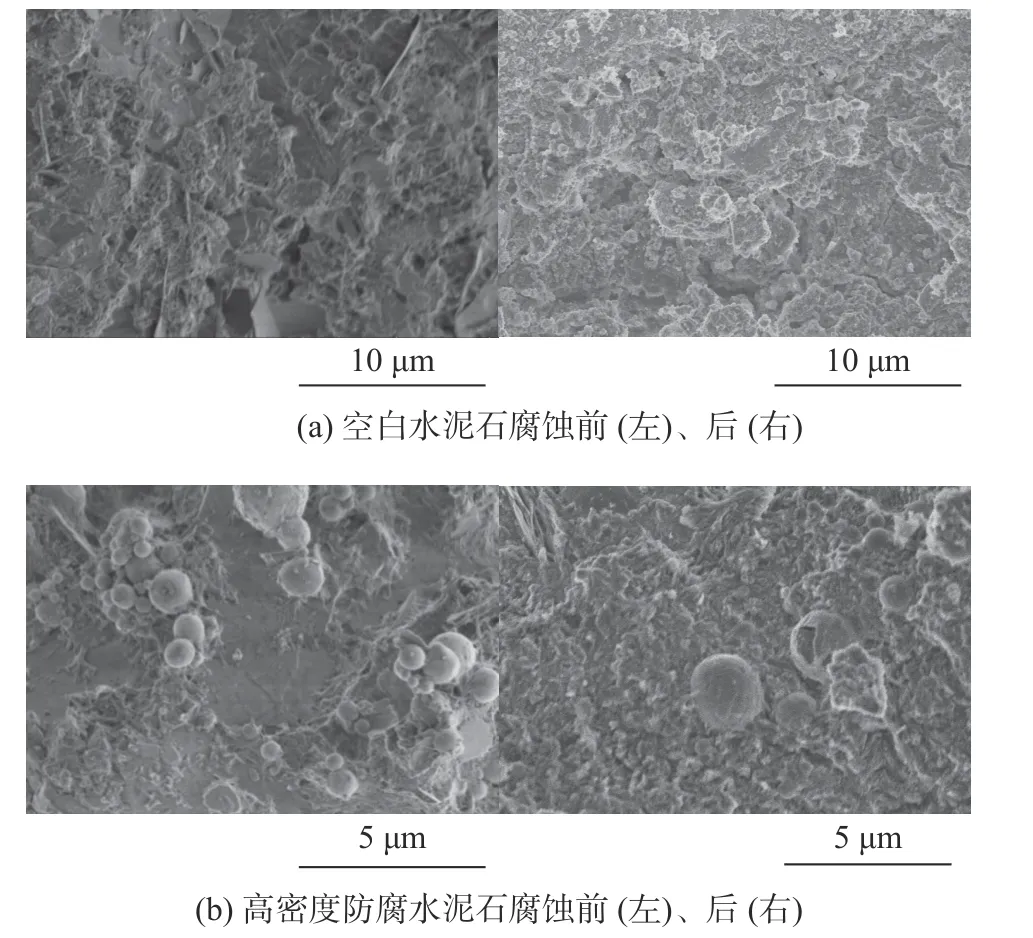

4 水泥石微观形貌分析

为分析抗高温高密度防腐水泥浆体系微观形貌,使用扫描电镜对空白水泥石和密度为2.2 g/cm3的水泥石腐蚀前后的微观形貌进行分析,微观结构见图7。从图7可以看出,未添加防腐材料的空白水泥石腐蚀前水化产物之间搭接较密实,结构完整。腐蚀后水泥石内部存在较多大孔隙,结构疏松,这可能是腐蚀后水泥石的强度下降和渗透率增加的主要原因。抗高温高密度防腐水泥浆体系形成的水泥石腐蚀前结构致密,水泥石内部可见加重剂颗粒,腐蚀后水泥石结构完整,水泥石保持较好的结构和形貌,致密的水泥石结构有助于抵抗CO2酸性气体的腐蚀。

图7 不同水泥石的扫描电镜图

5 结论

1.以锰矿粉作为加重剂材料能够形成性能较好的高密度水泥浆,抗高温降失水剂JS18S和抗高温缓凝剂H16L能够降低水泥浆失水量,调节水泥浆的稠化时间。

2.添加无机复合防腐剂NAM-H能形成结构致密的水泥石,增强其防腐蚀能力;添加聚合物防腐剂SZ-M2能形成覆盖薄膜,增强水泥石防腐能力;将两者结合作为防腐材料具有很好的抗腐蚀能力。

3.构建的抗高温高密度防腐水泥浆体系失水量低,流变性能好,稳定性强,且其稠化时间可控,力学性能稳定,施工性能较好。

4.构建的抗高温防腐水泥浆体系形成的水泥石微观结构致密完整,腐蚀深度和腐蚀后强度衰减率低,腐蚀后形貌较完整,能够适应高温高压含CO2腐蚀性气体的复杂井况固井作业。