油酸酰胺型润滑剂在铁表面减摩作用

张顺从 ,戴尧 ,徐浩,王继乾,卢福伟,刘桂英

(1.长江大学化学与环境工程学院,湖北荆州 434023;2.长江大学油气田清洁生产与污染物控制湖北省工程研究中心,湖北荆州 434023;3.中国石化集团江苏油田分公司石油工程技术研究院,江苏扬州 225009;4.中国石油大学(华东)重质油国家重点实验室,山东青岛 266580;5.河北华北石油天成实业集团有限公司任丘化工分公司,河北任丘 062550)

随着深井、超深井、大斜度井和定向水平井等复杂井况不断增多,导致钻具与井壁之间产生较高摩阻,易造成卡钻事故,影响钻井效率[1–3]。面对高温、高压和高摩阻的井底环境,高性能润滑剂是提高钻井液性能、提高钻井效率的关键[4–6]。郝宗香等[7]利用改性植物油和多羟基胺反应生成亲水性酯,并溶于含有阴离子表面活性剂的水溶液制得水溶性润滑剂。该润滑剂在金属、岩石和黏土表面形成较厚的吸附膜,润滑性优良,同时对井壁和岩屑有一定的抑制性,兼具稳定井壁作用。逯贵广等[8]将油酸和聚醚胺进行酰胺化处理制得NH-HPL润滑剂,利用酰胺基在金属、岩石和黏土表面吸附形成吸附膜,润滑性能优良,可抗160 ℃高温。但目前对于润滑剂性能评价大多通过极压润滑系数、泥饼黏附系数和抗磨性能等方式[9–10],无法深入研究其润滑机理。而分子模拟法可以从分子角度考察与晶体间的吸附作用,研究润滑剂与摩擦面的相互作用[11–12]。利用分子模拟方法考察具有不同氮原子浓度的油酸酰胺型润滑剂在钻具表面的吸附特性;采用剪切动力学模拟酰胺分子在铁表面剪切过程中的分布形态;运用杠杆四球摩擦实验对酰胺进行抗磨性能验证。通过实验与分子模拟结合,系统探究油酸酰胺型表面活性剂的润滑作用机制[13–15]。

1 实验材料和仪器

油酸酰胺OM1(成都欧恩瑞思化学试剂有限公司),二乙烯三胺油酸酰胺OM2、三乙烯四胺油酸酰胺OM3、四乙烯五胺油酸酰胺OM4(自制),无水乙醇(天津市北联精细化学品开发有限公司);四球摩擦试验机专用钢球(济南恒旭试验机技术有限公司),正置金相显微镜PH-M3230(江西凤凰光学科技有限公司),杠杆四球摩擦试验机SGW-10G(济南恒旭试验机技术有限公司)。

2 试验及模型参数设置

2.1 吸附模拟

构建油酸酰胺型表面活性剂OM1、OM2、OM3、OM4的模型,如图1所示。以Fe(0 0 1)面[15]为钻具表面模型,对铁原子晶胞进行切面、扩胞,构建大小为3.90×4.10×1.44 nm、厚度为10层的表面体系模型,如图2所示。

图1 油酸酰胺型表面活性剂模型

图2 Fe(0 0 1)面模型

利用Forcite模块完成油酸酰胺分子和铁表面的能量优化;利用Adsorption Locator Tools模块完成酰胺分子在铁表面吸附的蒙特卡罗模拟。利用Forcite模块中Confined Shear完成酰胺分子在铁表面的剪切模拟。上述过程均选用Compass力场[15],精度为fine。为了防止因周期性结构而导致分子与上层界面底层原子之间的相互作用,在Fe(0 0 1)面的Z轴方向建立厚度为5.0 nm真空层,形成大小为3.90×4.10×6.44 nm的盒子,并将单个油酸酰胺分子置于其中,完成吸附模拟。

2.2 动力学剪切模拟

构建一个3.90 nm×4.10 nm×6.10 nm的长方体,上下壁面为Fe(0 0 1)晶体,中间层填充酰胺分子,选用Confined Layer类型,组态设为1,中间层密度设置为0.92 g/cm3,形成“铁-油酸酰胺-铁”的三层模型,如图3所示。固定上下两层铁原子,利用Forcite模块,对中间层酰胺分子进行结构优化和动力学优化,最大迭代步数500。采用模拟退火的方法使体系充分弛豫。再利用Forcite-Confined Shear模块进行剪切模拟,固定下层铁原子,上层铁原子剪切速度设置为0.2 Å/ps,温度为433 K,时间步长为1 fs,模拟剪切时长为200 ps。

图3 油酸酰胺表面活性剂剪切动力学模型

分子动力学模拟采用NVT系综,模拟温度433 K,模拟时间100 ps,步长1.0 fs,每1000步输出1帧。分别采用Atom based和Ewald方法计算范德华力和库仑相互作用力,截断半径1.55 nm。

2.3 四球摩擦试验

利用SGW-10G型杠杆四球摩擦试验机对其进行抗磨性能测试。实验前用无水乙醇对钢球、油盒及钢球夹头进行清洁,保证试样表面不受杂质污染。随后安装钢球试样,向油盒中注入润滑油。实验参数如下:室温25 ℃,载荷150 N,电机转速1450 r/min,实验时间60 min,实验温度为160 ℃。测试方法参照行业标准SH/T 0189—92《润滑油抗磨损性能测定法(四球机法)》。

3 结果与讨论

3.1 油酸酰胺表面活性剂在铁表面吸附

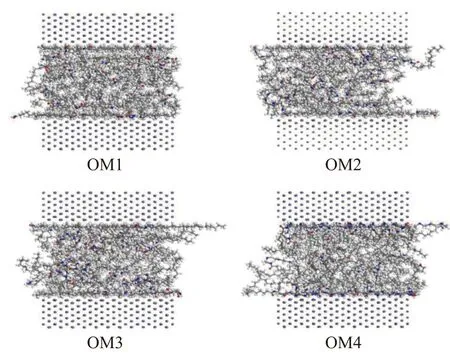

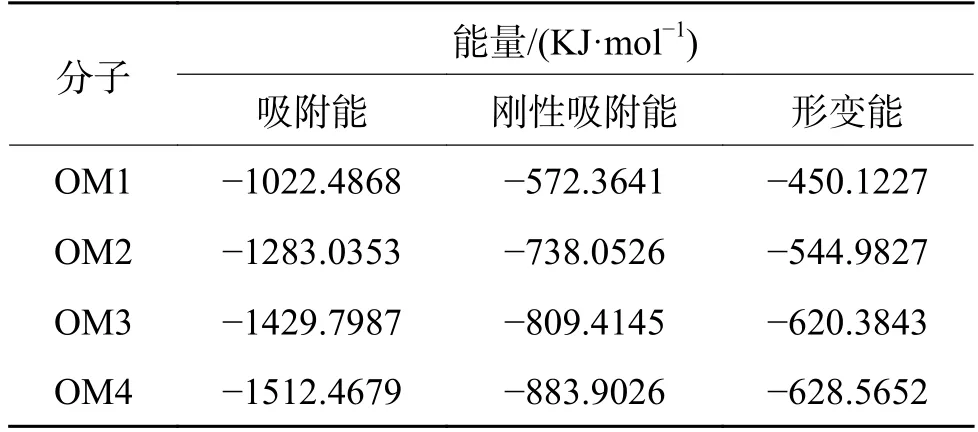

巨正则统计系宗蒙特卡罗法(GCMC)被广泛应用于吸附研究[13],利用此方法模拟酰胺单分子在铁表面的吸附,并依据模拟退火程序寻找能量最低的吸附位置,从化学结构本身探讨有机分子和晶体表面的相互作用关系[14]。由图4可知,4种油酸酰胺表面活性剂分子在库仑力或范德华力的作用下,分子链被牵引而卧倒在铁表面,发生平行吸附,呈现能量最低构型。由表1可知,4种油酸酰胺单分子吸附能由刚性吸附和变形吸附共同提供,其中刚性吸附能占总吸附能的55%左右。随着油酸酰胺单分子中氮原子含量的提高,在铁表面吸附位点增多,导致刚性吸附能增大,其中OM4刚性吸附能为−883.9026 KJ·mol−1,是OM1的1.5倍。同时氮原子含量提高使得分子链增长,导致分子形变能增大,其中OM4形变能为−628.5652 KJ·mol−1,是OM1的1.4倍。综合刚性吸附和分子变形作用,OM4吸附能为−1512.4679 KJ·mol−1,高于其他三者。

图4 油酸酰胺型表面活性剂在铁表面吸附构型

表1 油酸酰胺表面活性剂在Fe(0 0 1)表面单分子吸附能

3.2 油酸酰胺表面活性剂剪切模拟

通过剪切动力学模拟前后油酸酰胺表面活性剂含氮极性链节在剪切面和固定面之间的吸附成膜状态,研究油酸酰胺在铁表面减摩润滑机理。剪切动力学模拟前后油酸酰胺表面活性剂在中间润滑层的氮原子密度分布见图5。由图5可知,剪切动力学模拟前4种表面活性剂的氮原子密度分布呈现规律性层状波动,氮原子在润滑层均匀分布。剪切动力学模拟后4种表面活性剂在两层铁表面附近氮原子浓度较高,出现尖峰,峰宽大约为0.25~0.5 nm。4种油酸酰胺分子内的含氮链节向铁表面定向吸附,其中OM4在剪切面的浓度是固定面的1.6倍左右。结果表明,油酸酰胺型表面活性剂的含氮部分在剪切过程中产生定向吸附,形成润滑油膜在铁表面的吸附位点。

图5 油酸酰胺表面活性剂剪切前后N原子浓度分布

3.3 油酸酰胺表面活性剂摩擦性能测试

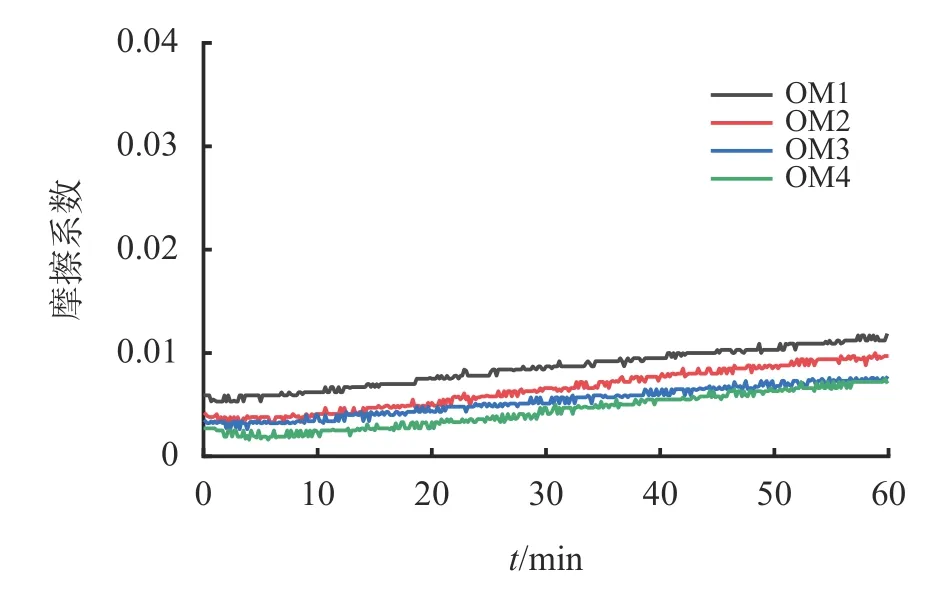

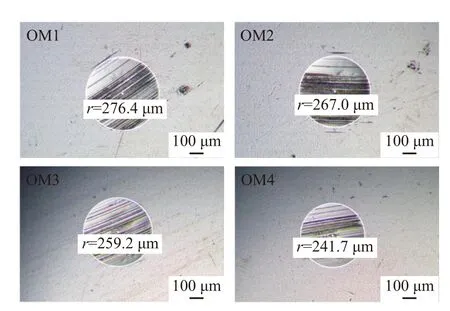

通过四球摩擦实验考察了油酸酰胺表面活性剂的抗磨性能,4种油酸酰胺表面活性剂的摩擦系数见图6;利用金相显微镜观察钢球磨斑半径,见图7。由图6和图7可知,OM1、OM2、OM3、OM4摩擦系数依次降低,磨斑半径依次减小,其中氮原子含量较低的OM1平均摩擦系数最大,为0.0085,磨斑半径最大,为276.4 μm;氮原子含量较高的OM4的平均摩擦系数最小,为0.004 36,是OM1的1/2,磨斑半径为241.7 μm,小于其他三者。说明油酸酰胺分子中氮原子含量增加,能够降低摩擦系数,润滑性和抗磨性能提高。

图6 160 ℃下油酸酰胺表面活性剂摩擦实验的摩擦系数

图7 160 ℃下油酸酰胺表面活性剂摩擦测试磨斑

4 结论

选用含氮原子的油酸酰胺型表面活性剂,采用吸附和剪切模拟了4种表面活性剂在铁表面的吸附润滑状态,通过四球摩擦实验测试4种表面活性剂在铁表面的润滑性能,得到以下结论。

1.油酸酰胺中含氮极性链节在铁表面发生吸附,其中四乙烯五胺油酸酰胺分子中氮原子浓度最高,在铁表面吸附能高于其他三者。

2.经剪切动力学模拟后,油酸酰胺中氮原子向铁表面定向吸附,氮原子含量较低的油酸酰胺和油酸二乙烯三胺极性部分在剪切面密度低于固定面,而氮原子含量较高的油酸四乙烯五胺极性部分在剪切面的密度高于固定面60%。

3.四球摩擦测试结果表明,氮原子含量较高的油酸四乙烯五胺的平均摩擦系数最低,为0.004 36,是油酸酰胺的1/2,同时磨斑半径最小,为241.7 μm,润滑效果优于氮原子含量低的油酸酰胺。

4.结合分子模拟与四球摩擦测试结果可以得出,氮原子含量高的油酸四乙烯五胺在铁表面吸附能高,含氮极性链段在剪切面优先吸附,可有效降低摩擦系数,增强润滑效果。