高低温环境试验箱循环风机优化设计

吴昊,龙铁明,蓝文清

(1.西安交通大学能源与动力工程学院,西安 710000;2.广东玛澳环境试验设备科技有限公司,东莞 523000)

引言

循环风机是温度试验箱中对流换热的关键设备,对蒸发器的运行工况及温度均匀性均有较大影响,一般以多翼离心风机或轴流风扇为主。相较于一般空调用循环风机,环境试验箱用风机要求温度适应范围广((-70~150)℃);静压高(内箱部件形状复杂,数量位置不一,蒸发器管排数多,翅片形状复杂);风量高(温度均匀性要求);效率高(风机发热量小);但由于风机处于箱体密闭空间的工作环境中,对噪音要求相对不高。

国内绝大多数环试设备厂家一般外购成品叶轮搭配自制蜗壳,由于蜗壳非标,因此造成风机厂家提供的性能曲线不再适用。由于缺乏相关的风机选型及设计概念,造成在行业中对于风机选型基本依赖工程经验或盲目试错状态,尤其是在大型非标环境试验箱的设计中,经常遇到压头不足造成的蒸发器换热风量不足,效率低下造成的发热及电机寿命缩短等问题。

在国内多翼离心风机优化设计方面,西安交通大学刘小民教授课题组针对多翼离心风机的高效低噪优化开展了大量研究,主要包括多翼离心风机的参数化优化[1,2],基于仿生叶片的风机设计优化[3-5]等。诸永定[6]基于Kriging代理模型及遗传算法,针对抽油烟机用多翼离心风机进行优化设计,优化结果显示风量提升4.4 %,效率由20.15 %提升至21.73 %,所采用的方法可以显著减少CFD的优化迭代次数。针对以上总结,可见国内对于多翼离心风机的优化设计主要以常规家电为主,针对环境试验箱所用多翼离心风机优化设计尚缺乏针对性研究。

在针对环境试验箱的气流组织结构优化研究方面,吴昊[7]以36 L的高低温试验箱出回风口结构尺寸参数为设计变量,以箱体边角处12点位置与箱体中心处温差的加权平均作为优化目标,基于Kriging代理模型及粒子群算法进行参数化全局寻优,优化结果显示多点与箱体中心的平均温差下降了15.5 %,显著提升了温度均匀度。

本文针对环境试验箱用多翼离心风机,基于代理模型优化及CFD数值计算,对蜗壳及叶轮的16个结构参数进行多目标全局优化设计,使风机最大风量提升24.71 %,最大静压差提升了14.63 %并显著拓宽了风机高效区的范围。基于蒸发器仿真,将原始风机及优化后的风机对不同翅片类型的蒸发器循环风量进行比较,证明所优化的风机在搭配多种类型的蒸发器翅片时,风量及效率均有大幅度提升,所采用的方法也为环境试验箱的风量设计匹配提供了参考。

1 研究背景介绍

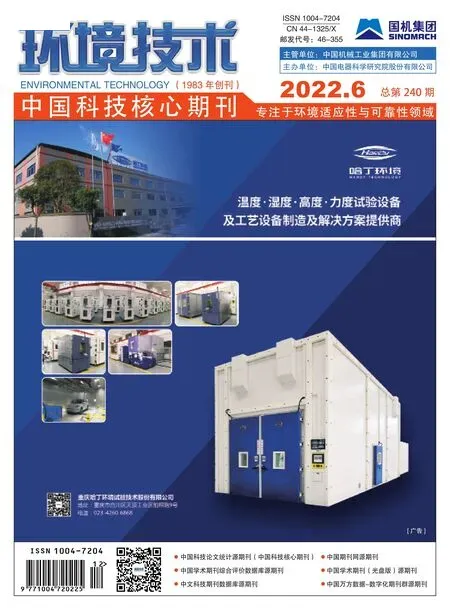

本文研究背景为1 000 L高低温环境试验箱,其结构示意如图1所示。

图1中的原始风机方案,为2台多翼离心风机,其中每台叶轮外径为202 mm,其叶片为均等厚度1 mm的圆柱形前弯叶型,叶片46枚,叶轮轴向长度97.6 mm,对其进行参数化设计,控制参数共16个,蜗壳部分6个,叶轮部分9个,轴向长度为叶轮蜗壳共同设计参数,设计参数如图2所示。

图1 研究对象的结构示意

对图2中的风机进行三维建模,流动域采用多面体面网格+结构化核心网格进行划分,网格单元总数量:2 324 355,如图3所示。

图2 风机结构设计参数化

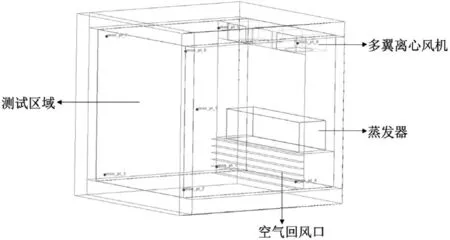

采用56核的DELL塔式服务器对风机进行CFD数值计算,CPU型号为Intel Xeon Gold 6238R。空气热物性采用理想气体模型,湍流模型采用k-w SST两方程模型,采用旋转坐标系及冻结转子法进行交界面处理,叶轮转速1 400 r/min,设置空气进出口温度为203.15 K。采用压力进出口边界条件,给定不同进口质量流量,可得风机性能曲线如图4所示。

由图4可见,风机最大静压差413.25 Pa,最高效率接近70 %,其中效率计算方法为:

图4 风机的性能曲线

其中:

P—静压差(Pa);

Q—体积流量(m3/h);

τ—全流场扭矩(N-m);

n—转速(rpm)。

根据风机并联运行规则,可得原设计中1 000 L的试验箱中2台风机并联时风量翻倍,压头保持不变。

2 风机实际运行工况的确定

考虑测试区空载情况下的风机运行工况,此时流动损失主要产生在蒸发器部位,对全箱体流动域进行稳态CFD计算。其中蒸发器为叉排9排8只,有效长度830 mm,翅片采用平板翅片,片距4 mm,全箱体流动域采用结构化网格划分,单元总数10 078 533,蒸发器部位截面网格如图5所示。

图5 蒸发器截面网格示意

经过计算收敛性对比测试,湍流模型采用Spalart-Allmaras一方程模型,流场初始温度203.15 K,可得蒸发器外流域中间截面压差及速度分布如图6所示。

由图6可见,203.15 K时,蒸发器迎面风速(2.77~3.08)m/s,空气侧压降(264~267)Pa。为验证CFD计算结果,对图6中的运行工况采用ColiDesigner换热器仿真软件对蒸发器外空气侧流动进行计算,其中空气侧压降关联式细节可参阅文献[8],可得如表1所示的蒸发器仿真结果。

图6 蒸发器空气侧流场分布

由表1可见,CoilDesigner结果迎面风速同CFD计算偏差为(-4.41~6.10)%,压降偏差为(-0.09~-1.14)%,可见二者结果非常接近,因此可由CoilDesigner软件确定蒸发器PQ曲线。由蒸发器PQ曲线及风机PQ曲线可确定风机交点工况如图7所示。

表1 CoilDesigner蒸发器仿真结果

图7中风机交点工况对比如表2所示。

图7 风机交点工况的确定

由表2可见,搭配正弦波纹铝翅片蒸发器时,由于翅片造成的流动损失较大,导致风机风量减小,但运行工况效率较高,风机发热量较小。

表2 搭配不同蒸发器时的风机工况

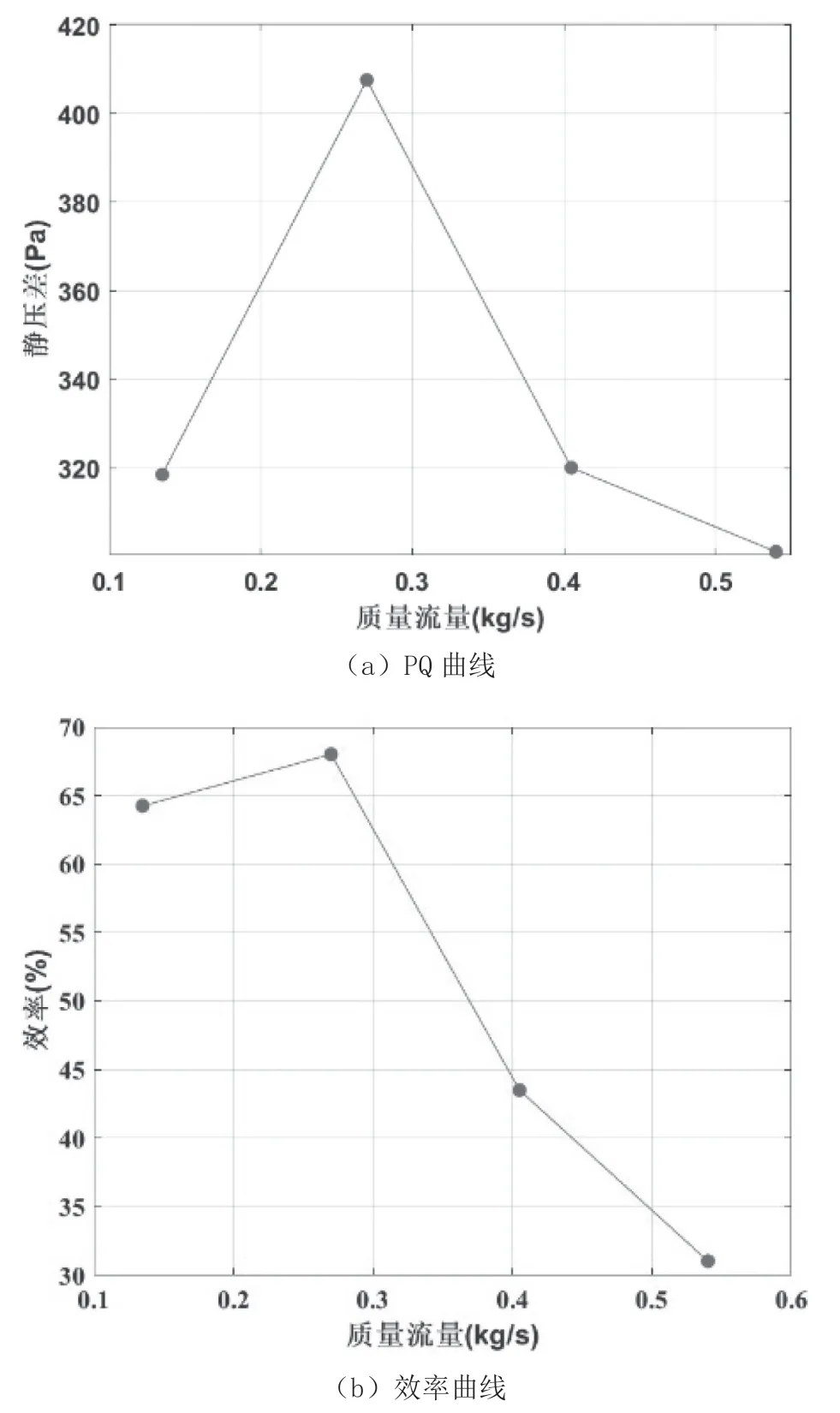

3 温度均匀性验证

对203.15 K时的全箱体温度分布进行稳态CFD计算,其中箱体内壁钢板厚度1 mm,隔热材料采用聚氨酯发泡,厚度100 mm,导热系数0.04 W/m*K,温度监控点分布已在图1中标出,其中每个监控点距离相邻边界20 mm,温度场(-60~ -70)℃如图8所示。

由图8可见,所采用的CFD方法可以良好捕捉箱体内壁,隔热层,边界层的温度梯度,这些细节也可以基于非稳态对流传热,用于精确计算箱体冷负荷[9]。其中箱体近壁面下方会存在一个较明显的局部高温区,这主要是由于涡的存在所引起,减少涡有利于提升温度均匀性。温度场监控点实测数据如图9所示。

图8 全箱体流动域温度分布

图9中对应位置实测的结果与CFD结果对比如表3所示,实测中多出的1点为出风口温度。

图9 温度监控点实测数据

由表3的结果来看,CFD结果较实测温度偏高(0.39~0.83)℃,这可能是由于CFD计算对于一些工程细节无法完全还原的原因。

表3 CFD温度与实测温度对比

4 风机的多目标优化设计

由以上的内容分析可见,原始风机方案已经可以满足温度均匀及循环风量的需求,但用于一些非标箱的设计中时,风机可能面临着风量不足的问题,例如增加蒸发器管排数及翅片数时,测试区产品数量众多发热量大且排布复杂时,较大的流动损失会造成气流循环困难。虽然采用更大尺寸的叶轮及蜗壳能够提升风量,但风机的效率无法得到保证,由此造成的风机发热无法避免。希望优化设计提升风机的风量、压头、效率以满足更加复杂的需求。

同一般风机优化设计的情形不同的是,在一般家用电器中,由于搭配的元件都是固定的,因此风机的运行工况也是固定的,优化设计也只是针对某一单一工况点。但是在环境试验箱中,随着测试条件的改变,风机运行工况也是不确定的,因此在提升风量及风压的基础上,希望风机在整个工况区都具有较高的效率,全工况区的效率提升也是一般叶轮机械设计的难点问题。基于此问题,本研究提出一种基于小样本机器学习代理模型的多目标优化算法,针对如图2所示的风机设计参数进行多目标寻优,对优化后的风机进行CFD计算,可得2台并联时,不同叶轮蜗壳搭配不同蒸发器方案的性能对比如图10所示。

由图10的优化结果可见,优化后的风机较原始风机的风量、静压差、均有较大幅度提升,其中最大质量流量提升24.71 %,对应效率提升了3.69 %,最大静压差提升14.63 %。根据一般环试设备厂家的设计人员水平,可能完全不具有风机气动优化能力,所谓的优化蜗壳也只是单纯的放大尺寸。因此在此对原始叶轮搭配尺寸优化放大的蜗壳进行了展示,可见原始叶轮搭配放大后的蜗壳虽然能够提升部分风量,但是风机压头及效率会严重下降,由此造成的风机发热问题将更加显著。图11展示了优化前后风机的效率对比。

图10 搭配不同蒸发器时风机工况

如图11所示,虽然风机最高点效率有所下降,但整个工况区域上效率提升明显。搭配不同翅片时风机性能对比如表4所示。

表4 优化前后风机性能对比

图11 优化前后风机效率对比

可见优化后的风机搭配不同蒸发器翅片时的风量提升(18.57~25.26)%,工况效率提升(6.29~8.18)%,因此风机的发热量将显著下降,制冷过程中的降温速率将明显增大。

5 结论

本文针对环境试验箱箱中的多翼离心风机设计优化及对箱体性能影响展开研究,基于CFD数值模拟,对原方案采用的风机进行建模仿真并获得了性能曲线,根据换热器仿真软件确定了不同翅片类型的蒸发器静压流量曲线,由风机及蒸发器性能曲线确定了风机的实际运行工况点。对203.15 K时箱体内的多点温度分布进行实测,同CFD结果对比表明,CFD仿真数据的误差在1 ℃以内。对蜗壳及叶轮的16个结构参数进行多目标全局优化,使风机最大风量提升24.71 %,最大静压差提升了14.63 %,显著拓宽了风机高效区的范围,搭配不同类型翅片蒸发器时,风机运行工况的风量及效率均有显著提升,所采用的方法为环境试验箱的风机优化设计及风量匹配提供了参考。