机电产品部件的振动试验工装设计

张智杰,崔修斌,张炳春,刘伦荣

(天津航天瑞莱科技有限公司,上海 201100)

引言

振动试验工装的设计需要结合产品的应用场景和试验要求来综合设计,同时也应兼顾经济与效率。本文通过两个案例来分析总结振动试验工装设计的关键要求,可以指导经验相对缺乏的工程师迅速建立振动试验夹具设计的认识和实操思路。

1 轨道列车空调的振动试验工装设计分析

轨道交通产品在交付使用前,都要进行型式试验,其中振动冲击试验是型式试验的重要一项。是考核产品在列车行驶过程抗振动能力的试验,本试验依据GB/T 21563-2018《轨道交通 机车车辆设备 冲击和振动试验》进行测试。空调实际安装是通过8个安装位置,用螺钉安装到车体上;为了模拟产品的安装情况,需要设计试验工装,将产品按照实际装车状态安装到振动台上面进行试验;为了控制加工周期和成本,选用市场标准的H型钢和空心方钢,设计的工装在三个方向的强度和刚度都要满足试验要求。设计完成后,用有限元分析验证工装的是否符合试验要求。

1.1 强度分析

主要分析工装的强度能否满足试验要求,产品重量为640 kg。简化分析产品按照GB/T 21563-2018标准时所受的载荷,载荷为试验振动和冲击带来的惯性力和产品重量在垂向的重力。分析方式为线性静分析。分析载荷见表1。

表1 振动载荷简化信息表

工装材料:45钢,弹性模量为206 GPa,泊松比为0.3,各向同性。

约束:底部平面固支约束

加载位置:均布在8个安装块的上表面

分析结果:

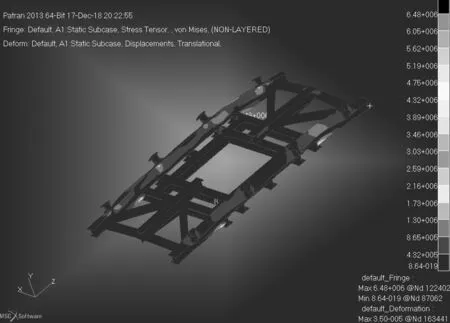

垂向最大应力为13.2 MPa,结果见图1;

图1 垂向静载分析结果图

纵向最大应力为6.48 MPa,结果见图2;

图2 纵向静载分析结果图

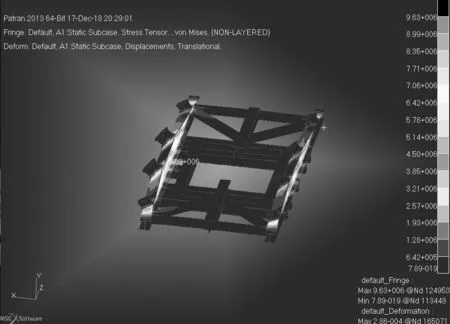

横向最大应力为9.63 MPa,结果见图3;

图3 横向静载分析结果图

根据振动结果可知垂向冲击为最危险的方向。垂向冲击试验的量级为30 m/s2,用静载荷分析方式,载荷垂向应为25 600 N。分析结果垂向冲击最大应力为35.3 MPa,结果见图4。

图4 垂向冲击分析结果图

由于工装加工工艺,连接方式,约束方式和模型的理想分析有一定的差异,因此引入0.8的系数作为分析结果的修正;即最大应力为35.3 MPa/0.8=44.2 MPa,45钢的屈服极限约为355 MPa,大于分析结果,强度符合试验要求。

1.2 模态分析

模态分析时,工装底部安装孔约束固定,产品质量为640 kg,用重心高出工装上平面200 mm的集中质量来模拟,通过8个安装块,将集中质量的重量分布在工装上,分析模型见图5。

图5 模态分析模型

分析结果:

一阶79 Hz,二阶117 Hz,三阶131 Hz。前两阶模态结果见图6和图7。

图6 模态分析结果一阶

图7 模态分析结果二阶

图9 副翼作动器工装

1.3 分析结论

工装的强度满足要求,但是刚度稍微差一些,根据标准要求,空调振动试验频率为(3.9~117)Hz,工装的共振频率应尽量高于试验频率,从结果可以看出一阶为两边的支撑梁较弱,可以通过增加两边支撑和择大一点的型材作为主受力结构,以提高一阶共振频率以及工装振动的幅值。最终达到控制满足标准要求。

2 飞机副翼作动器的振动工装设计分析[1]

飞机的副翼,其作用是使飞机产生滚转力矩,以保证飞机具有横侧的操纵性。飞机的副翼作动器的结构及性能要求比较严格,这样才能在工作环境下精确控制飞机的飞行动作。为了能够满足所述要求,对飞机的副翼作动器进行振动试验,首先要设计副翼作动器的试验工装。工装的设计要结合系统的功能,而不仅仅是装卡产品,整个振动试验系统如图8所示。因此本次工装设计需要解决以下的问题:

图8 副翼作动器振动试验系统

1)由于产品副翼作动器有伸缩及转动的部件,故将工装设计为三个部分,试验时,通过螺栓将三个部分连接起来。如图所示,第1部分为主体部分,实现作动器的主要约束;第2部分为作动器伸缩部分,安装轴承轴套和连接工装,实现做动杆的前后伸缩;第3部分为副翼调整角度旋转的部分,安装一个椭圆衬套,实现副翼的转动及微小的上下摆动;

2)工装夹具需要满足作动器的灵活动作和刚性连接,同时要求工装的一阶固有频率能够避开副翼作动器在振动中的危险频率,需要前期有限元分析及后期的试验验证,上面例子已经举了有限元分析的过程,本例不再赘述,最终的工装是参考分析结果修改定型的;

3)本试验系统设计信号采集,高压油路的连接,通信线缆接口的连接,故工装设计需要考虑油路及线缆布线,最终实现振动,高压供给,驱动动作,信号采集完整系统功能。

3 试验工装设计的要点

试验工装的设计对试验的顺利开展有着至关重要的影响,因此试验人员在工装设计之前应充分了解产品的特性,多积累相关经验,以下为个人的总结:

3.1 工装要模拟实际安装

工装的设计应能实现产品按照安装实际情况进行装卡,这样试验才能更真实的考核产品,不应产生过约束或欠约束。安装精度应根据产品要求来设计,对于有平面度,同轴度等公差要求的产品,设计加工时应考虑周全,不能使产品安装后产生预应力;对于有运动部件的产品,工装应能实现产品需要的动作或功能,安装紧固可靠,装卸应方便。

3.2 工装应能满足试验要求

不同试验对工装的要求不一样,对于功能调试工装,结构要求尽量简单,能实现可靠安装即可。

对于静态载荷试验工装,应保证工装在载荷方向有足够的刚度和强度,同时应注意保护操作人员的安全,如果有刚度值测量的要求,必须要考虑工装变形带来的形变量;

对于振动工装,要求较为复杂,一般要求工装要有良好的力学性能,能将振动台的运动不失真的传递给试验产品。工装的一阶频率应该大于试验频率上限,振幅偏差应能控制在规定范围内,根据GB/T 2423.10-2008《环境试验 第2部分:试验方法 试验FC:振动(正弦)》的要求,基准点振动加速度的控制允差要求15 %,而国GJB 150标准的要求则是10 %。因此设计工装时一定要把握好工装的使用频率,选择合适的材料和合适的设计以满足要求,下面对振动工装的加工总结会说到这一点。另外,工装应避免重心集中在一侧,导致振动时偏心引起不平衡,使得控制结果不理想,甚至损坏振动设备[2]。这里需要提出,一些大型的工装很难保证一阶共振频率要大于试验频率上限,这时一定要注意加强工装的结构,使得即使工装发生共振或反共振时,振幅依然能够控制在容差要求范围内。

3.3 通用性要求

同类产品的工装经常比较类似,因此应考虑工装的通用性设计,避免反复加工造成浪费。可以通过设计框架工装,L型工装,H型工装等来满足不同样品的重复使用。在满足要求的情况下,安装位置可以采用可调式设计,这样提高容差率的情况下,可以实现不同间距产品的安装要求,或者安装位置的分块设计,不同产品只要加工其中不同的安装块与主体结构安装。

小型工装可以用整体加工的方式设计,这样强度和精度都能很好保证,大型工装的设计应考虑加吊装,结构尽量简单,方便人员操作,装卸和运输。

3.4 振动工装加工

工装选择材料时应选比刚度大的,意味着质量轻而刚度大,则工装对推力影响小而其频响可展宽,故工装对振动试验影响小而传递力或参数的性能却很好。常用金属的材料有铝合金和钢材,相对来说比刚度比其他材料大[3],其次是美铝合金,其比刚度和铝合金接近,也有较好的力学性能,但是费用相对高,采购周期长,应根据实际情况进行选择。

工装的加工方式整体加工性能最好,其次焊接,铆接和螺栓连接相对差一些,不是不得已不用压块压紧的连接方式。

工装加工时应选择统一的基准面,对产品的安装有要求的,应在图纸中标注明白,如平面度,垂直度,同轴度等要求。

3.5 综合设计

一定要明确工装的使用技术要求,从总体系统出发考虑设计工装,在保证满足要求的同时应选用经济成本低,效率高的材料加工,复杂的工装需要编写是使用说明书。

3.6 工装设计的步骤

明确工装的技术要求;

构思工装的合适的构造,材料,加工方式和安装方式;

利用CAD等软件完成设计;

初步进行有限元仿真分析并优化工装;

加工完成后进行验证;

最终交付使用。

4 总结

随着机电产品可靠性试验的重要性逐步提升,工装设计经验的积累和推广也越重要。振动试验工装的设计需要结合产品的应用场景和试验要求来综合设计,同时也应兼顾经济与效率。设计工程师应多总结设计经验,并将具体经验方法固化下来指导新的工程师进行工装的设计。