ASTM B117-19盐雾试验方法验证

陈勇,陈俊杰

(捷普科技(成都)有限公司检测中心,成都 611230)

引言

世界经济迅速走向全球化的今天,全球商品贸易也随之不断增长,加入WTO为我国参与经济全球化提供了更多的机遇,随着改革开放的逐渐深入和经济的不断增长,特别是后疫情时代的到来,全球商品贸易快速增长,产业关联和相互依赖程度进一步提高。新形势框架下,开展国际互认的标准评定和质量检测,有利于降低阻碍商品贸易发展的技术壁垒,减少贸易成本和风险。获得专业认证机构认可是检测机构提升能力,是公平开展社会竞争力和赢得市场信任,参与机构互认合作,提高知名度和社会认可的必要条件[1]。CNAS认可作为我国权威的认证方式,被越来越多的认证机构 、实验室和检验机构等相关机构承认,通过认可能够不断提高实验室管理水平和技术能力,增强市场竞争能力,赢得市场的信任,提高业界知名度,以不断满足贸易、客户、社会发展以及市场竞争等的需要[2]。

对于拟申请认可的实验室而言,标准方法引入前,应该根据认可准则开展方法验证[3,4],检测机构的检测结果准确与否非常重要,对检验标准或检验方法进行验证是证明是否满足检验标准的基本要求,是技术能力能否满足认可准则的基本前提[5]。验证不仅需要识别相应的人员、设施、环境、设备等,还应通过实验证明结果的准确性和可靠性,如精度、偏差、检出限和定量限等方法特性指标[4]。

盐雾试验作为电气产品通用环境类试验项目[6],由于其试验的特殊性,并不直接报告数据结果,因此其准确性和精度的关注度并不高。然而在盐雾试验过程中,盐溶液浓度、pH值、盐雾沉降率、样品摆放角度、试验箱温度偏差、均匀度和波动度等[7]都会影响最终结果,进而影响产品的性能判定,因此对盐雾试验的准确性和精度的进行评定至关重要。

本文以ASTM B117-19美标盐雾试验的方法验证为例,使用标准试片对盐雾试验箱腐蚀条件及通过重复性和再现性的分析对精度和偏差进行了评定[8,9]。

1 盐雾试验方法验证的基本要求

1.1 试验样品及试剂

试片:采用SAE 1008商业级冷轧碳钢UNS G10080制成,尺寸76 mm*127 mm*0.8 mm。

氯化钠:GR级氯化钠,NaCl含量不小于99.8 %,不含结块剂。

试剂级盐酸、氢氧化钠、六亚甲基四胺、纯水。

1.2 试验方法

盐雾试验方法验证的腐蚀条件参照标准方法ASTM B117-19。

1.3 试验设备

盐雾试验箱满足ASTM B117标准的要求,测试pH值使用便携式pH计,盐水溶液比重测试使用比重计。所使用的设备均经过第三方校准合格并在有效期内。

盐雾试验箱控制参数:测试区域温度35 ℃,饱和桶温度48 ℃,温度偏差±2 ℃,压缩空气气压110 kPa,盐雾沉降率(1~2)ml/(80 cm2.h)。

盐雾试验箱工作区域净空尺寸为900 mm*600 mm *500 mm(D*W*H)。

1.4 试验步骤

试片预处理:为消除试片表面的灰尘、油或其他外来杂质对试验结果的影响,试验前无水乙醇超声清洗5 min,以去除表面的脏污,清洗后,用新的乙醇漂洗试样,然后干燥。清洗后的试样吹干称重,精确到±1 mg,使用胶带粘贴试样背面及边缘进行保护,减少非测试面暴露在盐雾中对结果的影响。

试片放置:将被测试片放置在盐雾试验箱测试区域,使用塑料材质支撑使得试片与垂直方向呈30 ℃,摆放方向一致,相互之间投影不重叠。

溶液配制:将5份重量比的氯化钠溶解于95份纯水中,调节pH值,使得溶液在35 ℃雾化后,收集液在(23±3)℃的pH值范围为6.5~7.2,比重范围1.030 152~1.032 360。

试片测试:将试片暴露在盐雾试验箱中48 h。

测试后试片处理:测试结束后,将被测试片从盐雾试验箱中取出,去除背部胶带,立即用流动自来水清洗试片除去盐分,接着使用纯水漂洗试片。然后使用化学溶液清洗(1 000 ml比重1.19盐酸与1 000 ml纯水混合并加入10 g六亚甲基四胺)每个试片10 min,最后在纯水中漂洗,干燥后立即称重。

质量损失计算:用测试前试片的质量减去暴露后试片的质量,可得试片的质量损失。

2 盐雾试验方法验证的评定

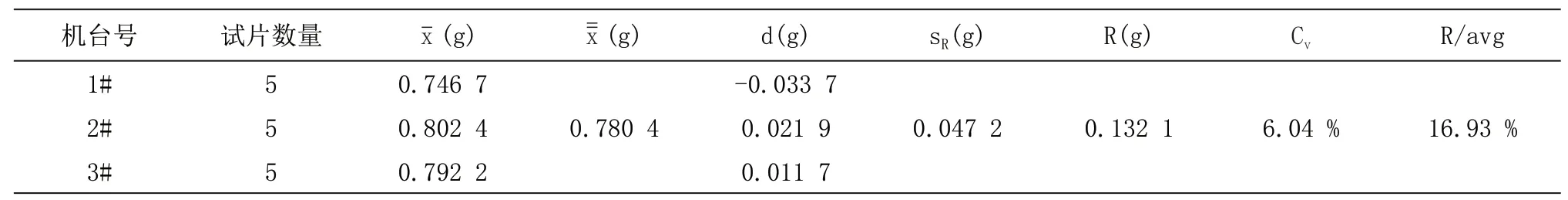

为评价盐雾试验精度和偏差,采用同批次的SAE 1008商业级冷轧碳钢UNS G10080试片,5片每组,每组分别投入到3台不同盐雾试验箱中暴露48 h得到质量损失结果,并参考标准ASTM B117-19及ASTM E691-20进行试验重复性和再现性的计算分析。

2.1 重复性分析

根据标准,试验重复性偏差计算过程及方程如表2。

表2 重复性统计

式中:

x—单片试片质量损失;

n—单组试片数量。

表1 试片质量损失计算结果

2)单组试验试片质量损失标准偏差s,计算方程为:

式中:

s—单组试验试片质量损失标准偏差。

则根据公式1#盐雾试验箱试片质量损失标准偏差s=0.019 2 g,同样方法计算得到2#、3#试验箱试片质量损失标准偏差分别为0.056 0 g、0.039 4 g。

p—试验箱机台数。

4) 重复性标准偏差sr,计算方程为:

sr—重复性标准偏差;

s—单组试验试片质量损失的标准偏差;

p—试验箱机台数。

则重复性标准偏差sr=0.041 1 g。

5)内部实验室程序产生重复性标准偏差sr,其中95 %的重复性极限r按下列公式计算得出:95 %的重复性极限r=2.8*0.041 1=0.114 9 g。

6)重复性标准偏差与总平均质量损失的比值,变化系数Cv:

并且r/avg=0.114 9/0.780 4*100 %=14.73 %,r为平均质量损失的14.73 %,在平均质量损失的±21 %(±0.163 9 g)范围内。

2.2 再现性的分析(见表3)

表3 再现性统计

1)组间平均质量损失误差d,计算方程为:

式中:

d—平均质量损失误差;

p—试验箱机台数。

3)多台试验箱组间标准偏差sL,计算方程为:

式中:

sL—组间标准偏差,如果为负数,则令=0,即sL=0。

4) 再现性标准偏差sR计算方程为:

式中:

sR—再现性标准差;

sL— 组间标准偏差;

sr—重复性标准偏差。

5)本内部实验室程序产生试验结果的可再现性,即在相同设施的不同盐雾箱中试验得到质量损失结果的一致性。本实验室程序产生重复性标准偏差sR,其中95 %再现性的极限按下列公式计算得出:

则95 %再现性的极限R=2.8*0.047 2=0.132 1 g。

6)再现性标准偏差与总平均质量损失的比值,变化系数Cv,

并 且R/avg=(0.132 1/0.780 4)*100 %=16.93 %,R为平均质量损失的16.93 %,在平均质量损失的±36 %(±0.281 0 g)范围内。

3 结束语

申请认可的检测机构对检验标准或检验方法进行验证是证明能否满足检验标准的基本要求,是技术能力能否满足认可准则的基本前提。本文以ASTM B117美标盐雾试验标准的方法验证为例,使用标准试片暴露和质量在规定时间内的损失测定,对盐雾试验箱腐蚀条件及精度和偏差进行了评定,验证结果表明重复性和再现性满足盐雾试验标准的要求,为实验室申请认可标准的方法验证提供指导意义。